Палубные деревянные настилы подразделяют на наружные (продольный и чаковый настилы) и внутренние (настилы трюмов и внутренних помещений).

Ниже мы рассмотрим конструкцию этих покрытий и технологию их выполнения.

Все покрытия выполняют по чертежам с соблюдением технических требований и Правил Регистра СССР.

а) Деревянные покрытия наружных металлических палуб

Деревянные покрытия металлических палуб предназначены для предохранения их от коррозии, разрушения, преждевременного износа и для изоляции жилых и служебных помещений. Эти покрытия должны быть удобны и устойчивы, они должны быть стойки против гниения, износа и атмосферных осадков, должны прочно прикрепляться к металлической палубе, быть гладко остроганными и иметь ровные стыки.

Деревянный настил изготовляют из досок и брусков отборного сорта (ГОСТ 8486—57). Влажность досок и брусков 16—18%. Толщина настила в зависимости от размеров судна от 50 до 60 мм.

Бруски должны быть обработаны по заданному профилю и размерам с припуском по толщине плюс 3—5 мм для последующей чистовой строжки поверхности настила после монтажа.

Бруски не должны иметь заколов, срывов и непростроганных“ мест по кромкам. Бруски палубного настила перед укладкой на место (после пригонки) с торцов, нижней и боковых сторон до галтели или паза необходимо покрыть грунтом № 71 или № 83, этинолевой краской ЭКЖС-40 или каменноугольным лаком, если стальная палуба загрунтована этим лаком. Пазы и стыки брусков настила следует проконопатить смоляной паклей (ОСТ НК.ЛП 2054 или ОСТ 668) и залить массой. После заливки настил палубы необходимо начисто острогать, чтобы он имел ровную поверхность. Допускается отклонение не более 2 мм на 1 пог. м. Выпадающие несросшиеся сучки, обнаруженные после строжки, следует высверлить и заделать пробками, так и отверстия под гайки.

Познакомившись с основными требованиями, которым должен отвечать деревянный настил, рассмотрим технологию его изготовления.

Заготовка. Детали деревянного настила заготовляют из материала, указанного на чертеже. Пиломатериал для настила поставляют в виде досок и брусков отборного сорта — для наружных палуб и второго и третьего сорта (ГОСТ 8486—57) — для настила трюмов и других внутренних помещений.

Палубные бруски строгают на четырехстороннем строгальном станке со строгой выдержкой профиля. Чаковые бруски торцуют точно по размеру на малку соответственно профилю зажимного бруска. Торцовка их может быть выполнена на специальном переносном станке с устройством для установки угла торцевания.

Ватервейсовые доски с криволинейными очертаниями выпиливают по шаблону, снятому с места, на ленточной пиле, затем пласти прострагивают на фуговальном станке, а кромки обрабатывают на фрезерном. Обработанные палубные бруски грунтуют за один прием снизу и с боков до галтелей. Подготовленные к монтажу палубные бруски следует комплектовать по районам палуб и хранить до монтажа в сухих закрытых помещениях. После прострожки палубные бруски сортируют, бракованные бруски на судно не подают.

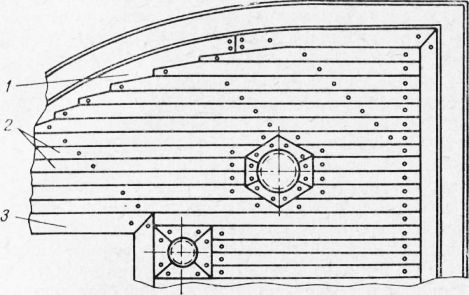

Рис. 1. Продольный деревянный настил.

1 — ватервейсовый брусок; 2 — палубные бруски; 3 — ватервейсовый (обделочный) брусок у выступающих металлических конструкций.

Конструкции настилов. На рис. 1 показана конструкция деревянного продольного настила, а на рис. 2 — конструкция чакового настила. Каждый из этих настилов имеет свои преимущества и недостатки.

Преимуществами продольных палубных настилов являются равномерность изнашиваемости палубных брусков, меньшая сложность изготовления и установки, а следовательно, и меньшая трудоемкость. Недостатки их: повышенная стоимость длинных брусков и затруднительность замены их при ремонте палубы.

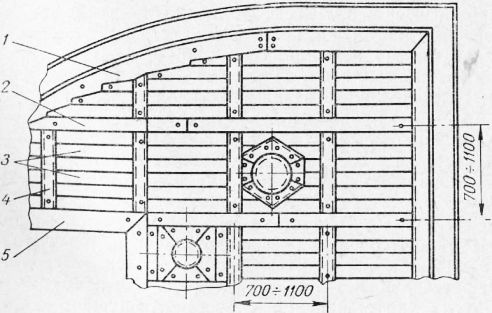

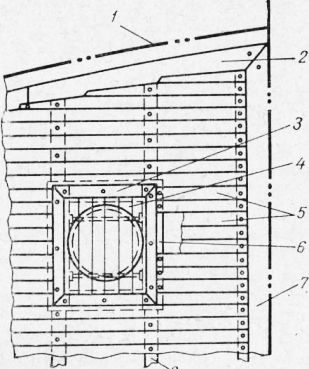

Рис. 2. Чаковый деревянный настил.

Чаковый настил имеет некоторые преимущества перед продольным: требуется меньшее количество приварных шпилек, ниже стоимость коротких брусков, легче замена их при ремонте.

Недостатки чакового настила: неравномерность изнашиваемости брусков, большая трудоемкость изготовления и особенно установки настила, нарушение непроницаемости настила вследствие недостаточно точного прижима брусков, большого количества стыков и влияния усушки. В общем выбор той или иной конструкции настила диктуется технико-экономическими и эксплуатационными соображениями и предопределяется проектом.

Подготовка палубы для настила. Деревянный настил палуб следует устанавливать после окончания всех доизоляционных работ, т. е. после того, как установлены доизоля-ционные крепления на подволоке изолируемых помещений, на металлической палубе приварены механизмы и устройства, детали крепления, в том числе планки ватервейса, шпильки для крепления настила, а палуба испытана на водопроницаемость и загрунтована.

Шпильки для крепления палубных брусков следует приваривать с расчетом расположения их в центре по ширине брусков с отклонением ± 5 мм и не ближе, чем на 100 мм от торца бруска.

Установка и крепление палубного настила. Эту операцию выполняет в такой последовательности: предварительно подгоняют настил палубы, затем бруски палубного настила маркируют и разбирают для выравнивания палубы мастикой, после чего прикрепляют палубный настил окончательно.

Технологический процесс настила палубы начинают с установки ватервейсовых досок по контурам надстроек и рубок, планок ватервейса, люков вентиляционных труб, фундаментов и подушек под механизмы и пр. После этого устанавливают палубные бруски, расположенные в диаметральной плоскости судна, а от них — бруски по правому и левому бортам. Бруски должны быть плотно прижаты между собой в нижней части.

Для сверления отверстий в палубных брусках под шпильки и гайки необходимо сначала получить Отпечатки шпилек. С этой целью брусок накладывают на шпильки в таком положении, в каком его требуется установить; ударяют обухом топора по бруску и получают на его обратной стороне отпечатки шпилек, по которым и высверливают отверстия. Перевернув брусок лицевой стороной кверху, рассверливают отверстия под гайку и пробку, затем торцуют бруски для стыкования с соседним бруском, а на торцах делают лад для конопатки. Устанавливают брусок на шпильку.

После предварительной установки и подгонки палубного настила на определенном участке бруски маркируют. Затем разбирают бруски и на палубу ровным слоем наносят выравнивающую мастику (по инструкции 68420-004). Мастика состоит из мела природного молотого (65—67%), сурика свинцового (10—15%) и олифы натуральной (20—25%). Приготовляют ее путем смешивания компонентов и протирки смеси на вальцах. Консистенция мастики сметанообразная. Выравнивающая мастика обеспечивает герметичность и препятствует перемещению воды в поврежденной палубе. Хорошо зарекомендовала себя мастика, состоящая из железного сурика (85%) и натуральной олифы (15%). Расход мастики на 1 м- настила палубы 7—8 кг.

При выполнении работ по настилу палуб следует пользоваться брезентовыми или другими временными навесами для защиты от атмосферных осадков.

После нанесения выравнивающей мастики палубный настил устанавливают окончательно в соответствии с маркировкой брусков.

Брусок устанавливают на шпильки; на шпильку навертывают паклю, надевают шайбу и поджимают ее гайкой. Выемку, в которой находится гайка, заполняют густыми свинцовыми белилами и забивают деревянной пробкой. Деревянные пробки изготовляют слегка конусными, на 1 мм больше диаметра отверстия, из той же древесины, что и палубные бруски, такими, чтобы волокна их совпадали с волокнами палубного бруска.

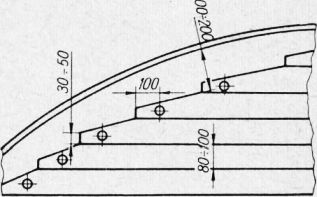

В такой же последовательности устанавливают остальные бруски. Врезание палубных брусков торцами в ватервейсовые доски показано на рис. 129. Вырезы в ватервейсовой доске необходимо делать с большой точностью, с ладами для конопатки. Палубные бруски пригоняют торцами к ватервейсовой доске под-строжкой и подрезкой с помощью стамески. Прикрепляют ватервейсовые доски так же, как и палубные бруски.

Конопатка палубного настила. Настил герметизируют конопаткой и заливкой паза заливочной мастикой № 4. Перед конопаткой палубного настила пазы и стыки очищают от грязи и мусора посредством крючка и продувания сжатым воздухом.

Пазы и стыки настила конопатят смоляной паклей в виде прядей диаметром 10—15 мм при 10—13 витках на 1 пог. м. Количество прядей пакли: по торцовым пазам 2—3, по продольным — 3—5 и в местах прилегания брусков к металлическим конструкциям — 5.

Рис. 3. Стыковое соединение торцов палубных брусков с ватервейсовым бруском по обводам.

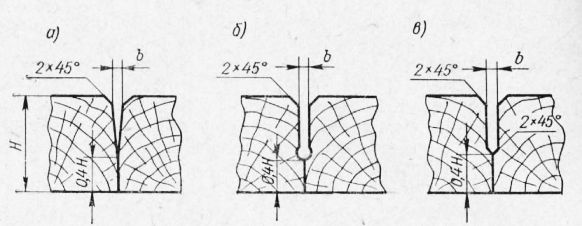

Рис. 4. Профили разделки палубных брусков под конопатку:

а — клинообразный; б — с галтелью; в — щелевидный.

Для клинообразного лада при конопатке его в три пряди применяют первую прядь (для более глубокой и узкой части лада) толщиной 5—б мм, вторую — толщиной 10—12 мм и третью — толщиной 15—17 мм, с тем чтобы заполнить верхнюю, наиболее широкую часть лада. Эту прядь уплотняют и осаживают в лад на глубину 10—15 мм от верхней кромки бруска, чтобы затем залить проконопаченный лад заливочной массой.

Для конопатки лада с галтелью в три пряди применяют первую прядь толщиной 10—12 мм, вторую — толщиной 5—7 мм и третью — толщиной 10—12 мм. Торцовый щелевидный лад следует конопатить тремя прядями одинаковой толщины — 5—8 мм. Пряди короткие, концы их сходят на нет, образуя «усы», которые заводят в продольный паз. Наиболее часто применяют лад с галтелью.

Конопатку выполняют в такой последовательности: короткую прядь загоняют в лад стыка, сходящие на «ус» концы направляют в противоположные стороны пазов и закрывают прядь двумя продольными прядями. Вторую короткую прядь загоняют в лад стыка, как и первую, но «усы» направляют в противоположные стороны по отношению к первой. Вторую прядь закрывают двумя продольными прядями. Третью прядь загоняют в лад стыка, а концы раздвигают на обе стороны, закрывая их продольными прядями. Продольные пряди в районе стыка должны быть несколько тоньше — на толщину усов короткой стыковой пряди, уложенной в продольный лад.

Конопатку палуб выполняют пневматическим молотком МПК, делающим от 1000 до 1200 ударов в минуту, а в труднодоступных местах — вручную, с помощью лебезы и мушкеля.

Пневматический молоток МПК состоит из рукоятки, направляющей части и рабочего инструмента. Для работы в различных условиях молоток имеет съемную удлинительную втулку. „ Пневматический молоток работает следующим образом. При нажатии на курок сжатый воздух из воздушной магистрали поступает через канал во внутреннюю полость рукоятки к распределительному механизму и с помощью золотника подается поочередно в одну и другую рабочие полости молотка, производя возвратно-поступательные движения ударника внутри ствола. Лебеза, закрепленная на конце ударника, наносит удары по пакле и уплотняет ее в пазу настила палубы.

Молоток следует предохранять от загрязнений и случайной поломки, его можно разбирать и ремонтировать только в ремонтной мастерской. Для предотвращения попадания внутрь молотка песка, пыли и мелкого мусора впускное отверстие пускового устройства рукоятки при отключенном шланге следует закрывать пробкой. Внутренние поверхности молотка смазывают не реже двух раз за рабочую смену индустриальным или турбинным маслом. В зимнее время рекомендуется добавлять в масло до 25% чистого керосина.

Кроме общих правил по технике безопасности, при работе с пневматическим молотком необходимо соблюдать следующие:

1) работать с пневматическим молотком могут только те рабочие, которые прошли специальное обучение и проинструктированы согласно правилам техники безопасности;

2) пневматический молоток должен быть полностью исправен, особое внимание следует обращать на надежность крепления рабочего инструмента;

3) параметры вибрации молотка не должны превышать санитарных норм, установленных ГСИ 191—55;

4) нельзя оставлять молоток без надзора с подключенным шлангом;

5) присоединять шланг к молотку и отсоединять его можно только при отключенной магистрали.

Конопатку производят до отбоя, т. е. до тех пор, пока пакля не уплотнится настолько, что лебеза начнет отскакивать от нее, как от твердого тела. Применяемая для конопатки пакля должна быть сухой. Влажная пакля, попав в лад при конопатке, в первые же теплые дни начинает гнить, постепенно приводя в негодность ближайшую часть деревянного настила.

Перед тем как законопатить первую прядь, лад смазывают олифой с помощью кисточки или тонкого помазка, олифой смазывают также кромку инструмента — лебезы. Смазка облегчает конопатку пакли в лад, препятствует прилипанию отдельных волокон пакли к инструменту и облегчает выход инструмента из лада.

Пакля должна быть забита на такую глубину, чтобы оставался паз для заливки мастикой № 4 на 15—17 мм от поверхности нестроганой палубы. Ширина паза для заливки мастикой 6 ± ± 2 мм.

После конопатки палубного настила его предварительно строгают, что способствует экономии заливочной мастики и улучшает условия окончательной строжки. Проконопаченные пазы и стыки заливают мастикой № 4 с целью предохранения их от влаги.

Заливка проконопаченных пазов и стыков. Для заливки проконопаченных пазов и стыков деревянных настилов палуб применяют мастику № 4, которая представляет собой композицию на основе древесного вар-пека (85—90%), магнезита (5—10%) и асбестового волокна (5%).

Мастика обеспечивает герметизацию заделанных пазов и стыков при нагреве до температуры +60 °С и охлаждении —40 °С и при воздействии на палубный настил ударных нагрузок. В расплавленном состоянии мастика свободно заполняет пазы и стыки деревянного настила палубы при температуре от 150 до 170 °С.

Мастику приготовляют в котле с паровым или огневым нагревом. С этой целью в металлический котел емкостью 0,5 м3 загружают от 220 до 250 кг древесного вар-пека, подогревая его при постоянной температуре до 120—130° С и часто перемешивая. После получения требуемой температуры размягчения вар-пека приступают к изготовлению мастики. В расплавленную массу постепенно небольшими порциями добавляют измельченный сухой магнезит и все время перемешивают. Затем температуру массы повышают до 150—160 °С при постоянном перемешивании и после образования однородной смеси постепенно добавляют распушенный асбест.

Продолжительность варки мастики от 2,0 до 2,5 часа. Через 30—40 минут после добавления магнезита и асбестового волокна берут пробу для определения готовности мастики. Проверяют температуру размягчения мастики по методу кольца и шара.

Заливку пазов и стыков деревянного настила выполняют после сдачи ОТ К работ по изготовлению настила и получения положительных результатов анализа мастики из лаборатории. Проконопаченный деревянный настил перед заливкой мастикой должен быть сухим и чистым.

Расплавленную мастику при температуре от 150 до 170°С заливают в пазы и стыки тонкой струей из ковша с узким носиком. По мере усадки мастики при остывании ее снова заливают до тех пор, пока мастика не выступит над плоскостью палубы. Пазы и стыки, залитые мастикой, должны после остывания представлять собой сплошной шов, полностью заполнивший разделку паза; они не должны иметь внешних пороков (пузырей, раковин, свищей и трещин). Толщина слоя заливочной массы после строжки примерно 12 мм.

После затвердевания излишки мастики очищают скребками, чтобы обеспечить один уровень с деревянным настилом. В случае осадки мастики из-за ослабления конопатки проверяют качество конопатки и снова заливают пазы мастикой.

При эксплуатации судов в тропиках пазы заливают мастикой повторно, по окончании заливки работы предъявляются ОТК.

Расход мастики № 4 примерно 1,8 кг на 1 м2 настила.

При работе с мастикой необходимо соблюдать следующие правила техники безопасности:

1) мастику приготовляют в изолированном помещении;

2) при работе с мастикой на открытых палубах обеспечивают защиту участка работ от прямого воздействия солнечного света;

3) при очистке излишков мастики на палубе рабочие должны использовать индивидуальные средства защиты (очки и рукавицы);

4) перед началом работы рабочие проходят медицинский осмотр и в дальнейшем систематически состоят под врачебным наблюдением;

5) на месте работы должны находиться запас песка и огнетушители для тушения вар-пека и мастики в случае их воспламенения;

6) категорически запрещается тушение горящего вар-пека или мастики № 4 водой, так как это приведет к дальнейшему распространению огня;

7) мастику следует переносить к месту заливки в специальных ведрах, закрытых крышками.

Отделка палубного покрытия. После удаления излишков заливочной массы приступают к отделке палубного покрытия. Отделка палубного покрытия состоит из двух технологических процессов: выравнивания палубного настила строганием и пропитки настила горячей натуральной олифой. Палубный настил строгают машинкой паркетного типа или ручным электрорубаиком, лучше всего использовать ручной пневматический фуганок. В труднодоступных местах, в районе ватервейсов и обделочных брусков строгают рубанком вручную. Палубу обычно строгают в два приема (предварительная строжка и окончательная). По окончании строгания палубу очищают от стружек и мусора и протирают паклей от пыли. На тщательно протертое покрытие кистью наносят горячую олифу для пропитки древесины в целях предохранения ее от увлажнения. Через 2—3 часа горячую олифу наносят вторично. Расход олифы при двухразовом покрытии примерно 100—120 г/м2. После пропитки в течение нескольких часов ходить по палубе запрещается.

Качественно выполненная пропитка увеличивает срок эксплуатации палубного настила примерно на 2—3 года. При выполнении работ по настилу деревянных палуб следует руководствоваться инструкцией по производству работ по настилу палуб № 12-1—54.

Чаковый настил палубы выполняют так же, как и продольный, в соответствии с приведенным технологическим процессом. Отличие его от продольного заключается в том, что после обноски ватервейсом устанавливают продольные рыбины и зажимные бруски. После закрепления зажимного бруска к нему подгоняют один торец чаки, затем чаку размечают для оторцовки второго торца на малку соответственно профилю зажимного бруска. После оторцовки по размеру чаки подкрашивают в простроганных местах грунтом № 72, укладывают, зажимают брусками и т. д.

б) Деревянные покрытия трюмов

Деревянные покрытия трюмов подразделяют на продольный деревянный настил на лагах и фризовых брусках и щитовой деревянный настил.

Продольный деревянный настил на лагах и фризовых брусках изготовляют по чертежу с соблюдением указанных в нем технических требований. Деревянный настил укладывают на лагах и фризовых брусках толщиной не менее 40 мм. Лаги следует укладывать параллельно, с шагом 500—600 мм для настила толщиной 50—60 мм и с шагом 700—900 мм для настила толщиной 65—75 мм. Укладывать лаги непосредственно на стальной настил внутреннего дна нельзя.

Лаги устанавливают на приваренных шпильках, которые привариваются по разметке; таким же способом устанавливают и фризы. Торцы досок настила в соединении с ограничительными досками по кривым обводам врезают аналогично торцам палубных брусков настила наружных палуб. Лаги, фризовые бруски и доски настила острагивают на четырехстороннем строгальном станке, а перед укладкой на место грунтуют. Укладку начинают с установки фриз, ограничительных досок и брусков под комингс люка, одновременно устанавливают комингс люка и лаги под настил. Стыки настила должны приходиться по середине лаги; доски закрепляют гвоздями (ГОСТ 4028—48).

Щитовой деревянный настил. На судах без двойного дна поверх днищевого набора (флоров) устанавливают до верхнего поворота скулы деревянный настил (елань), который рекомендуется выполнять из съемных щитов. Размеры и конструкция щитов должны быть такими, чтобы можно было легко снять их в любом месте для осмотра, очистки и окраски днища. Вес одного щита не должен превышать 50 кг.

Рис. 5. Продольный деревянный настил на лагах и фризовых брусках.

1 — электротрасса; 2 — ограничительная доска; 3 — комингс люка; 4 — щит люка; 5 — доски настила; 6 — лага под щит люка; 7 — фризовый брусок; 8 — лага под настил.

Для подъема щитов на них устанавливают рымы или скобы, которые не должны выступать над лицевой поверхностью. Щиты необходимо пронумеровать.

в) Деревянный настил во внутренних помещениях

По конструкции деревянный настил во внутренних помещениях подразделяют на прилегающий к стальной палубе и уложенный на лежни.

Доски настила должны быть остроганы и пропитаны антипи-реном № 13, а перед укладкой на место загрунтованы этиноле-вой краской два раза и грунтом № 72 один раз. Влажность досок настила 15%.

Настил, прилегающий к стальной палубе. Фризовые, лежневые и чаковые бруски строгают на четырехстороннем строгальном станке. Чаковые бруски торцуют на торцовочном станке по размеру. Шпильки приваривают по разметке.

Перед укладкой настила стальную палубу выравнивают мастикой так же, как и наружные палубы. Сверление отверстий в брусках настила, крепление на шпильки и заделку раззенкованных гнезд под гайки пробками выполняют аналогично настилу открытых палуб. Чаки прикрепляют шурупами.

Деревянный настил по лежням. Конструкция этого настила отличается от рассмотренной тем, что настил отстоит от стальной палубы на некотором расстоянии. Изготовление и монтаж этого настила аналогичны вышеизложенному.