Постройка и ремонт судов, а следовательно и их окраска выполняются в течение всего года, поэтому для судостроительных и особенно судоремонтных заводов, где окрасочные работы ведутся на открытом воздухе, очень важным является процесс сушки, в результате которого нанесенный на поверхность слой лакокрасочного материала из жидкого превращается в твердый прочно связанный с поверхностью слой, с надежными защитными свойствами и соответствующим внешним видом.

В судостроении применяют различные лакокрасочные материалы. Высыхание некоторых из них происходит в результате испарения растворителей (перхлорвиниловые лаки и эмали, краски на основе сополимеров хлорвинила и др.) или вследствие поглощения кислорода воздуха (масляные и эмалевые краски). Высыхание эпоксидных и полиэфирных лаков и красок происходит в результате улетучивания растворителя и химических реакций, протекающих в пленке.

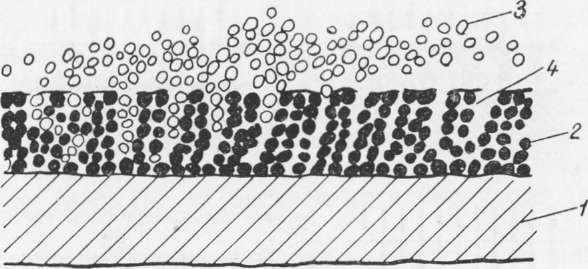

Рис. 1. Схема образования пор в пленке краски при высыхании

1 — металл; 2 — пленка краски; 3 — пары растворителя; 4 — поры

Таким образом, режим сушки (температура и продолжительность) определяются свойствами лакокрасочных материалов, применяемых для окраски. Наиболее производительный и эффективный способ сушки, позволяющий получать покрытия с очень высокими антикоррозионными свойствами — это сушка при повышенной температуре.

Сушка должна производиться таким образом, чтобы растворитель из краски удалялся постепенно. При очень быстром удалении растворителя и образовании пленки покрытие получается пористым с пониженной прочностью. О том, как происходит высыхание пленки краски и образование в ней пор, дает представление рис. 1.

Следует учитывать, что при чрезмерно быстром высыхании пленки в ней возникают напряжения, противодействующие адгезии. Кроме того, если производить окончательную сушку поверхностей с недостаточно высохшей пленкой грунта, то можно наблюдать разрушения последующих слоев покрытия.

В различных отраслях промышленности применяют три основных способа искусственной сушки окрашенных изделий:

— конвекционный (обогревание окрашенных изделий горячим воздухом);

— терморадиационный (обогревание тепловой радиацией);

— индукционный (нагревание индукционными токами).

Вследствие громоздкости судовых конструкций конвекционный способ сушки практического применения не имеет.

Терморадиационный способ сушки основан на поглощении окрашенной поверхностью инфракрасных лучей, что вызывает ее нагревание и быстрое высыхание лакокрасочного покрытия. Источниками излучения инфракрасных лучей являются специальные лампы, чугунные плиты с заделанными в них нагревательными спиралями и параболическим отражателем.

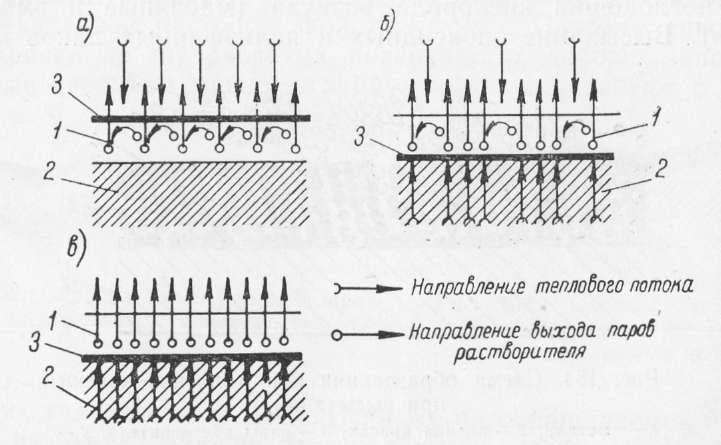

Рис. 2. Схема процесса горячей сушки: а—конвекцией; б — инфракрасными лучами; в — с применением индукционного нагрева

1 – слой краски; 2 — окрашиваемый металл; 3 — твердая пленка краски

На рис. 2 показаны схемы процесса сушки окрашенной поверхности в сушилке конвекционного типа, инфракрасными лучами и с помощью индукционного нагрева.

При сушке конвекцией тепло подводится к верхней зоне слоя краски. Передача тепла от верхней зоны к нижней происходит за счет теплопроводности слоя краски. Пары растворителя, проходя из нижней зоны слоя краски, встречают тепловой поток, препятствующий их свободному выходу. При этом образуется поверхностная пленка краски, что также препятствует свободному испарению паров растворителя.

При сушке инфракрасными лучами передача тепла слою краски в основном происходит от окрашенной поверхности изделия. Слой краски нагревается главным обазом снизу. Поэтому в начальной стадии сушки пары растворителя почти беспрепятственно улетучиваются. Однако наличие в слое краски теплового потока, направленного от источника нагревания к окрашенной поверхности, т. е. сверху вниз, затрудняет свободный выход паров растворителя.

Терморадиационные сушилки имеют самые разнообразные конструктивные решения. Недостатком их является значительный расход электроэнергии (от 1 до 8 кет. час/м2) и сложность сушки поверхностей с набором, выступающими частями и т. п.

Сущность способа индукционного нагрева заключается в том, что при пропускании тока большой силы и высокой частоты через контур проводника, внутри последнего создается мощное быстро пульсирующее магнитное поле. Если в это поле поместить железный предмет, то за счет индуктируемых в нем вихревых токов можно нагреть его до любой заданной температуры. В этом случае передача тепла лакокрасочному слою происходит только от окрашенной поверхности. Поэтому пары растворителя беспрепятственно уходят в окружающую среду.

Проходя из нижней зоны слоя краски в верхнюю, пары растворителей интенсивно прогревают краску, а это способствует ее быстрому высыханию.

Наличие криволинейных поверхностей, неровности корпуса, загроможденность палуб затрудняют широкое применение этого способа сушки в судостроении.

Расход электроэнергии на сушку окрашенных поверхностей индукционными токами промышленной частоты составляют 2—3 кет. час/м2, при весе нагревателя площадью 1 кв. м около 80 кг. Применение такого нагревателя связано с большими трудностями. В судостроении и судоремонте в течение всего года сушку окрашенных поверхностей ведут при температуре окружающего воздуха. Учитывая, что понижение температуры оказывает неблагоприятное влияние на высыхание, сроки сушки при температуре ниже +10 °С увеличивают.

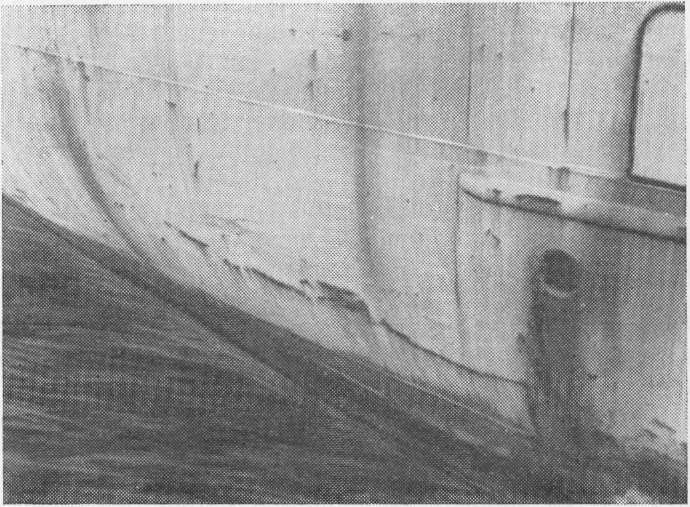

В процессе сушки необходимо следить за тем, чтобы на окрашенные поверхности не попадали атмосферные осадки. Для защиты от них устраивают навесы или тенты. Если судно находится в доке, отверстия в корпусе следует закрывать заглушками или устраивать специальные отводы для воды. Такие же отводы должны быть сделаны у шпигатов. Нельзя допускать, чтобы на свежеокрашенную поверхность попадала вода, так как это вызывает разрушения краски и служит причиной сильной коррозии корпуса. На рис. 3 показано разрушение корпуса у забортного отверстия. При окраске оно не имело заглушки, поэтому вода попадала на свежеокрашенную поверхность.

Очень сложно осуществлять сушку окрашенных поверхностей в холодное время года, при температурах ниже +5 °С. Особенно неблагоприятное влияние оказывает снижение температуры на масляные краски. Пленки таких красок, высушенные при температуре ниже +5 °С, имеют пониженные антикоррозионные свойства.

Окраска подогретыми красками в холодное время года не дала положительных результатов. Поэтому окраску масляными красками при температурах ниже +5 °С стараются не производить или устраивают для этой цели отепляющие устройства, где устанавливают паровые калориферы или подводят сухой горячий воздух, которым сушат окрашенные поверхности.

Рис. 3. Ржавление в районе забортного отверстия в результате попадания воды на свежую краску

Применение в отепляющих устройствах различного рода жаровень и тому подобных приспособлений с открытым огнем не разрешается, так как они опасны в пожарном отношении. Необходимость сооружения специальных шатров или укрытий для сушки окрашенных поверхностей затрудняют окрасочные работы в холодное время. Не решает этого вопроса применение упомянутых выше установок искусственной сушки вследствие их чрезвычайной громоздкости и большого расхода электроэнергии. Поэтому в зимнее время года необходимо применять краски, которые способны высыхать при пониженных температурах. Из красок такого типа наиболее широко применяются этинолевые. Эти краски можно наносить на сухие поверхности при температуре до —25 °С. При отрицательной температуре до —10 °С можно применять грунты ВЛ-02, ВЛ-08, BЛ-023, краски ХС-78, ХС-79, ХВ-53, ХС-510, ХС-720, ХС-747, ХС-748, ХС-041, ХС-52, ХС-54.