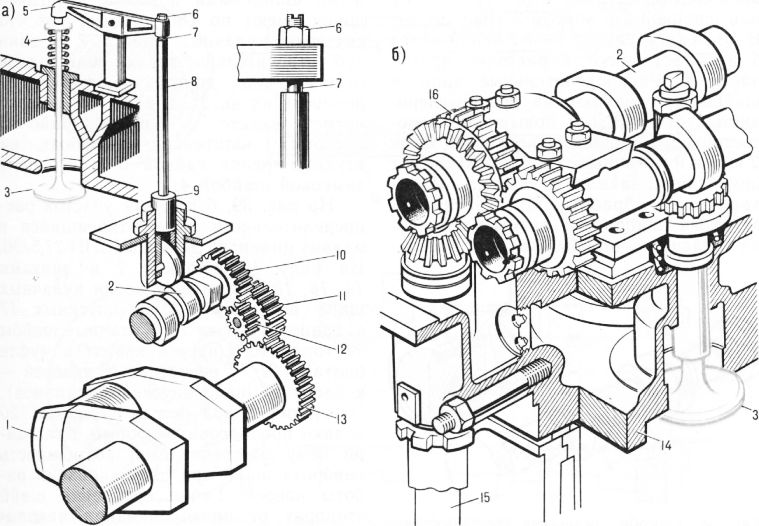

Схемы систем. В систему газораспределения четырехтактных дизелей входят впускные и выпускные клапаны с приводом для их открытия и закрытия. По конструктивному исполнению клапанный привод бывает с нижним или

верхним расположением распределительного вала. Большинство судовых дизелей имеют штанговый клапанный привод с расположением распределительного вала на уровне верхней части картера. Вращение от коленчатого вала к распределительному передается через шестерни. У четырехтактных дизелей каждый клапан должен открываться один раз за два оборота коленчатого вала, поэтому шестерня вращает распределительный вал с частотой вращения в два раза меньшей, чем у коленчатого вала. На распределительном вале монтируют комплекты кулачных шайб для впускных, выпускных клапанов и топливных насосов. Иногда на нем устанавливают еще и шайбы пусковых золотников. Чаще всего при нижнем расположении распределительный вал устанавливают внутри картера, благодаря чему обеспечиваются хорошие условия смазывания его деталей, но усложняется их монтаж и обслуживание.

Для облегчения сборки, разборки и обслуживания привода у некоторых дизелей распределительный вал смонтирован в специальной выгородке блок-картера или блок-цилиндров. Подвод смазочного масла к распределительному валу в этом случае осуществляется по специальному маслопроводу.

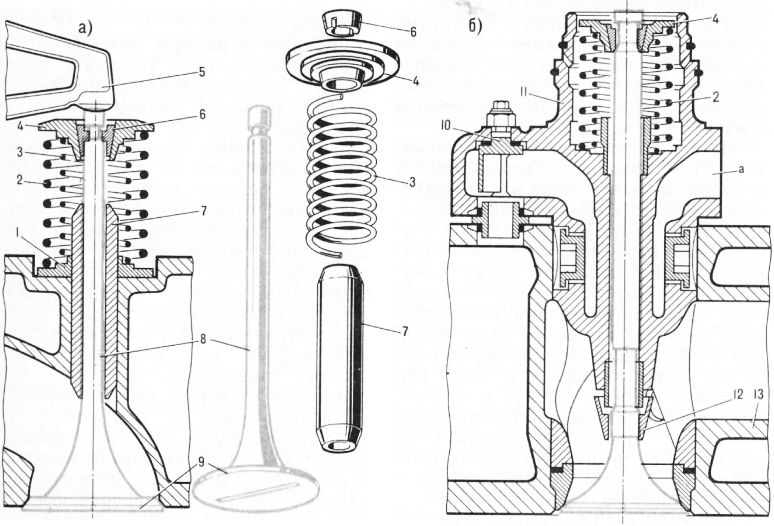

При вращении распределительного вала, когда выступ кулачной шайбы набегает на ролик толкателя, поднимается штанга. Клапанный рычаг поворачивается относительно своей оси и, сжимая пружину, открывает клапан. При сбегании ролика толкателя с выступа шайбы клапан под действием пружины закрывается. Для компенсации удлинения штока клапана и штанги при их нагревании между штоком клапана и рычагом должен быть определенный тепловой зазор. Размер теплового зазора устанавливают с помощью винта, который фиксируют контргайкой. Рассмотренный привод характерен для среднеоборотных судовых дизелей.

Рис. 1. Клапанные приводы с нижним и верхним расположением распределительного вала

Высокооборотные дизели, например 6ЧСП 15/18, 12ЧСН 18/20, оборудованы клапанным приводом с верхним (наклапанным) расположением двух распределительных валов, не имеющих штанг и клапанных рычагов. При вращении распределительных валов их кулачные шайбы воздействуют непосредственно на впускные и выпускные клапаны. Распределительные валы в этом случае располагаются над головкой дизеля и связаны с коленчатым валом зубчатой конической передачей и промежуточным валом, используемым также и для привода различных механизмов. Клапанные приводы с верхним расположением распределительных валов усложняют демонтаж головок дизеля. Чтобы снять головки, необходимо демонтировать большинство деталей привода.

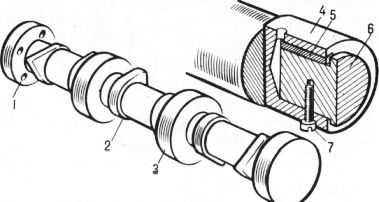

Распределительный вал. У высокооборотных и нереверсивных дизелей распределительный вал часто выполняют за одно целое с кулачными шайбами и для удобства монтажа делают составным. Две части вала соединяют фланцами или шпонкой и винтом. В последнем случае конец одной части вала вставляют в расточку другой части. Распределительные валы и шайбы изготовляют из среднеуглеродистых сталей. Для повышения износостойкости рабочие поверхности шеек валов и кулачных шайб подвергают цементации, закалке и тщательной механической обработке. В зависимости от числа клапанов и схемы их привода кулачные шайбы на распределительном валу располагают определенным образом в соответствии с принятым порядком работы цилиндров. Высота и профиль шайб определяют открытие, закрытие клапанов и размеры проходного сечения каналов для впуска воздуха в цилиндр и выпуска из него продуктов сгорания топлива.

Рис. 2. Способы соединения составных распределительных валов

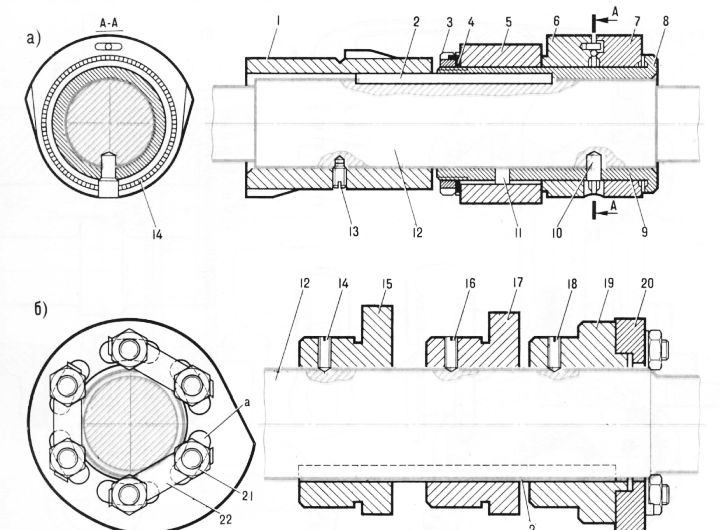

Реверсивные дизели имеют на распределительном валу по два комплекта кулачных шайб: один для переднего, другой для заднего хода. На рис. 3, а показан участок распределительного вала, относящийся к одному цилиндру дизеля 6ЧРН 32/ 48. У таких дизелей шайбы впускных и выпускных клапанов выполнены в едином блоке, закрепленном на распределительном валу шпонкой и винтом. Шайбы переднего и заднего ходов топливного насоса имеют шлицевое крепление. Блок кулачных шайб пусковых золотников, закрепленный штифтом, и шайбы, смонтированы на общей втулке. Последнюю соединяют с валом шпонкой и штифтом. Торцовые поверхности шайб и бурт втулки выполнены с радиальными шлицевыми поясами. Такие пояса имеют по 180 шлицев, так что смещение кулачных шайб, на один зуб относительно втулки или одной относительно другой соответствуют повороту их на 2°. Шайбы топливного насоса вместе с блоком шайб пусковых золотников надевают на втулку, крепят гайкой и стопорят замковой шайбой.

На рис. 3, б показан участок распределительного вала, относящийся к одному цилиндру дизеля 6ЧСПН 27,5/36. На валу шпонкой и винтами закреплены блоки кулачных шайб выпускных и впускных клапанов и муфта. Кулачные шайбы топливного насоса крепят к муфте болтами 21 (у реверсивных дизелей — к блоку шайб впускных клапанов). Отверстия а под болты в шайбах делают продолговатой формы, благодаря чему обеспечивается возможность поворота шайб при регулировании работы насоса. Гайки крепления шайб стопорят от проворачивания накладками (пластинами).

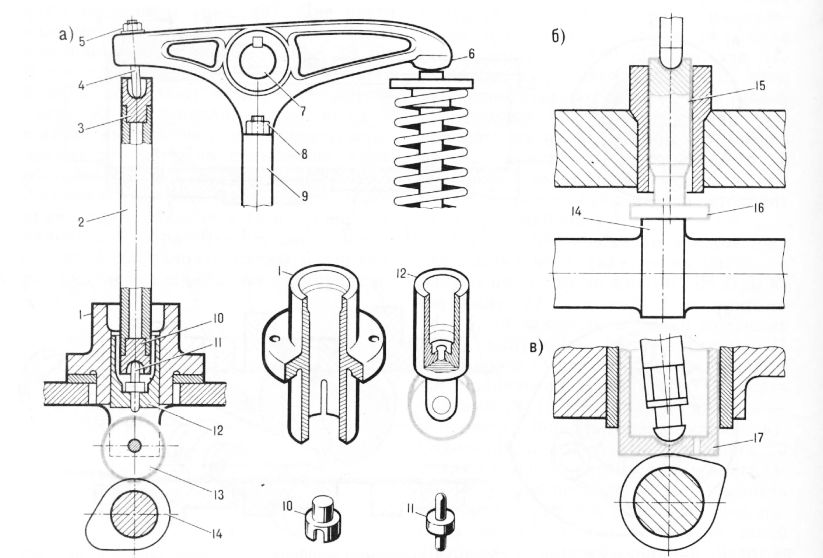

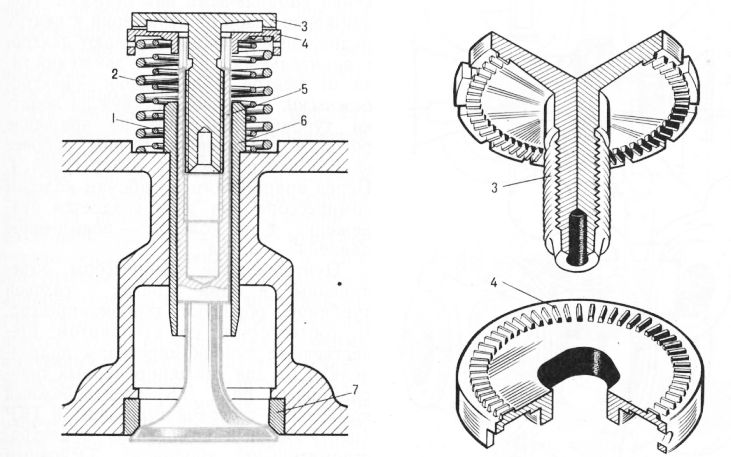

Клапанные рычаги, штанги, толкатели. Механизм привода клапанов с нижним расположением распределительного вала получает импульс для движения от кулачных шайб через толкатели, штанги и клапанные рычаги (коромысла). На рис. 40, а показан один из механизмов привода с неразрезным клапанным рычагом, жестко закрепленном на общем валу. Опорами вала служат роликовые подшипники, вмонтированные в стойки. Последние соединены с крышкой цилиндра шпильками. Правое плечо рычага имеет сферическую головку, которая воздействует на шток клапана. В левое плечо рычага ввернут регулировочный винт с контргайкой. Сферическая головка винта опирается на верхний наконечник пустотелой трубки (штанги). На сферическую поверхность нижнего наконечника опирается упор толкателя. Ролик толкателя при набегании на него выступа шайбы поднимается и, воздействуя на детали привода, открывает клапан. Направляющей толкателя служит втулка. Встречаются и другие конструкции толкателей. У высокооборотных дизелей, например 10,5/13, толкатели имеют плоскую форму головки. Оси толкателей смещены по отношению к оси кулачных шайб. Поэтому толкатели при вращении распределительного вала не только скользят по рабочим профилям шайб, но и вращаются вокруг своих осей, благодаря чему происходит более равномерное изнашивание их торцовой поверхности. Иногда толкатели, как у дизелей 6ЧСП 18/22, делают в форме плоского стакана, воздействие от которого передается штанге через сферический наконечник.

Впускные и выпускные клапаны. Материалом для выпускных клапанов служат хромистые или хромоникелевые среднеуглеродистые стали. Выпускные клапаны работают в условиях более высоких температур, поэтому их изготовляют из жароупорных и износостойких сталей.

Рис. 3. Распределительные валы со съемными кулачными шайбами

По конструкции клапаны нефорсированных дизелей одинаковы. Клапаны состоят из тарелки и стержня (штока). Рабочая поверхность тарелки притирается к седлу в крышке цилиндра. У некоторых дизелей седла клапанов съемные. Иногда для уменьшения сопротивления при впуске воздуха в цилиндры диаметр тарелки впускных клапанов делают несколько большим, чем выпускных. Клапаны, изготовленные отечественными заводами, на торцовой части тарелки имеют клеймо, которое указывает его назначение — впускной или выпускной. Под действием клапанного рычага тарелка и шток смещаются вниз, и рабочая полость цилиндра сообщается с впускным или выпускным коллектором. При появлении зазора между штоком и клапанным рычагом тарелка клапана пружинами, прижимается к гнезду и рабочая полость цилиндра разобщается с коллектором. Направляющей для движения штока служит втулка, запрессованная в крышку цилиндра. Пружины опираются внизу на крышку цилиндра или неподвижную фасонную шайбу, а вверху — на подвижную фассонную шайбу (ее называют также тарелкой). Шайба крепится на штоке двумя коническими полукольцами («сухарями»).

Во время работы клапаны подвергаются высоким динамическим нагрузкам, особенно при посадке их на седло. Надежность действия клапанов, работающих с большими скоростями и находящихся под воздействием высоких температур, в основном зависит от сил инерции, условий охлаждения и смазывания. Особенно сильно нагреваются выпускные клапаны форсированных дизелей с наддувом, поэтому корпуса их делают, как правило, охлаждаемыми. Клапан с защитным отражателем, пружинами и упорной тарелкой монтируют в корпусе, скрепляемом с крышкой цилиндра. Вода поступает в корпус клапана из крышки цилиндра через регулировочный кран, а отводится в магистраль по каналу.

Рис. 4. Детали штангового клапанного привода

Рис. 5. Клапаны среднеоборотных дизелей

Рис. 6. Клапан высокооборотного дизеля

Детали клапанного привода смазывают, как правило, централизованно и, чтобы не было потерь масла, крышки цилиндров (головки дизеля) закрывают колпаками. В необходимых случаях, как, например, у дизелей 6ЧРН 36/45, с этой целью оборудуют кожухами и штанги клапанного привода.

В приводах с верхним расположением распределительного вала кулачная шайба воздействует непосредственно на упорную тарелку, хвостовик которой ввернут в пустотелый шток. Под тарелкой установлена тарелка, называемая замковой. Ее соединяют со штоком осевыми шлицами. Поверхность соприкосновения тарелок имеет радиальные шлицы.

Пружины прижимают замковую тарелку к упорной и предотвращают проворачивание последней относительно штока. Направляющей для движения штока служит втулка. Рабочей поверхностью клапан опирается на вставное седло.

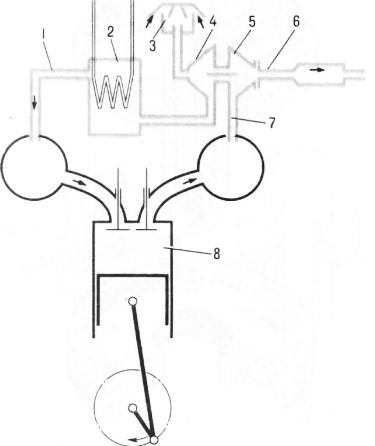

Рис. 7. Схема газотурбинного наддува

Понятие о наддуве дизелей. Мощность дизеля можно увеличить повышением давления воздуха при впуске его в цилиндры. Подачу воздуха в цилиндры дизеля под давлением 0,13— 0,25 МПа и выше называют наддувом. При наддуве в тот же объем цилиндра поступает большее количество воздуха и топлива, отчего возрастает и мощность дизеля. Машины, которые осуществляют сжатие воздуха или газа до избыточного давления более 0,015 МПа, называют компрессорами. На судах речного флота наибольшее распространение получил газотурбинный наддув, при котором рабочее колесо компрессора вращается от ротора газовой турбины, подключенной к газопроводу. На рабочем колесе (роторе) турбины по окружности смонтированы лопатки, а перед ними в корпусе расположены неподвижные лопатки направляющего аппарата. Газы с лопаток направляющего аппарата на рабочие лопатки турбины могут поступать по радиусу к оси вращения ротора или вдоль него, поэтому турбины называют соответственно радиальными или осевыми. При движении газов от периферии к центру радиальные турбины называют центростремительными, в случае движения газа от центра к периферии — центробежными. Газы, воздействуя на лопатки турбины, приводят во вращение ротор и соединенное с ним рабочее колесо центробежного компрессора. Перед вращающимся рабочим колесом компрессора при этом создается разрежение, а за колесом — повышенное давление воздуха.

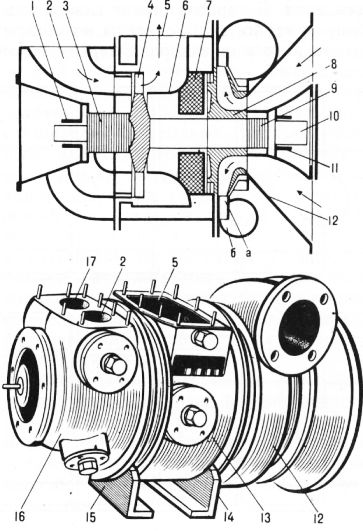

Центробежные компрессоры, объединенные в один агрегат с газовой турбиной, образуют турбокомпрессор. В соответствии со стандартом отечественные турбокомпрессоры подразделяют на два унифицированных типо-размерных ряда ТК (центробежный компрессор с осевой турбиной) и ТКР (центробежный компрессор с центростремительной турбиной). Основным определяющим размером агрегата является диаметр колеса компрессора.

Турбокомпрессоры выпускают с различными степенями повышения давления: Н — низкого давления (повышающие давление атмосферного воздуха не более чем в 1,9 раза); С — среднего давления (повышающие давление в 1,9—2,5 раза) и В — высокого давления (повышающие давление более чем в 2,5 раза).

Марки турбокомпрессоров расшифровывают так: буквы перед цифрами означают тип агрегата (ТК или ТКР); цифры — диаметр рабочего колеса компрессора в сантиметрах; буква после цифр — модификация компрессора. Например, марка турбокомпрессора ТК-ЗОС означает, агрегат с осевой турбиной, среднего давления и диаметром рабочего колеса компрессора 30 см. Судовые среднеоборотные дизели оборудуют в основном турбокомпрессорами с турбинами осевого типа. Остов такого турбокомпрессора состоит из трех частей: входного, выходного корпусов турбины и корпуса компрессора. Выходной корпус турбины — несущий. Он имеет лапы для соединения с дизелем. Число патрубков входного корпуса соответствует числу выпускных коллекторов дизеля. На рис. 44 показан турбокомпрессор с двумя патрубками. Через патрубок выпускные газы из турбины удаляются в газопровод.

На рабочем валу турбокомпрессора, который вращается на подшипниках, закреплены рабочее колесо турбины и рабочее колесо компрессора. Для разделения полостей подшипников от газовой и воздушной сред в корпусе агрегата установлены уплотнения. При поступлении газов в направляющий аппарат турбины частота вращения ротора увеличивается, а давление уменьшается, т. е. потенциальная энергия выпускных газов преобразуется в кинетическую. Подобный процесс происходит и в каналах между лопатками рабочего колеса турбины. Вследствие этого рабочее колесо турбины начинает вращаться, следовательно, будет вращаться и рабочее колесо центробежного компрессора. Воздух, поступающий на лопатки рабочего колеса компрессора через фильтр, отбрасывается от центра вращения к периферии. При движении воздуха в каналах между лопатками рабочего колеса компрессора кинетическая энергия воздуха преобразуется в потенциальную и скорость движения его уменьшается, а давление возрастает.

Поступивший в компрессор воздух, двигаясь между лопатками рабочего колеса, сжимается и через щелевой а и спиральный диффузоры по нагнетательному патрубку подается в наддувочный коллектор дизеля 8. Отношение давления наддувочного воздуха рк к давлению атмосферного воздуха называют степенью наддува. При сжатии в компрессоре воздух нагревается, из-за чего уменьшается массовая подача воздуха и увеличивается тепловое напряжение деталей компрессора. В результате этого ограничивается степень форсирования дизелей путем повышения среднего индикаторного давления.

Рис. 8. Турбокомпрессор ТК

Чтобы увеличить подачу воздуха в цилиндры дизеля, воздух после компрессора охлаждают водой в охладителе. Мощность дизеля увеличивается примерно пропорционально степени наддува при условии охлаждения воздуха до температуры окружающей среды.

Трубки охладителя воздуха изготовляют в основном из меди, латуни или нержавеющей стали. Для интенсификации теплообмена к трубкам припаивают (приваривают) или накатывают на них ребра различной конфигурации. Воду прокачивают насосом по трубкам, а воздух омывает их снаружи. Для снижения тепловых напряжений деталей турбокомпрессора его корпуса охлаждают водой, а перед корпусом устанавливают теплоизоляционную или охлаждаемую водой вставку. Благодаря охлаждению стенки, примыкающей к компрессору, предотвращается подогрев газами наддувочного воздуха.

Питание газовых турбин. По способу использования энергии выпускных газов турбокомпрессоры бывают с турбиной постоянного или переменного давления. В первом случае газы к турбине поступают из общего выпускного коллектора. Энергия газов на выпуске из цилиндров в турбинах постоянного давления не используется полностью, а теряется в коллекторе и выпускных патрубках при завихрении потоков.

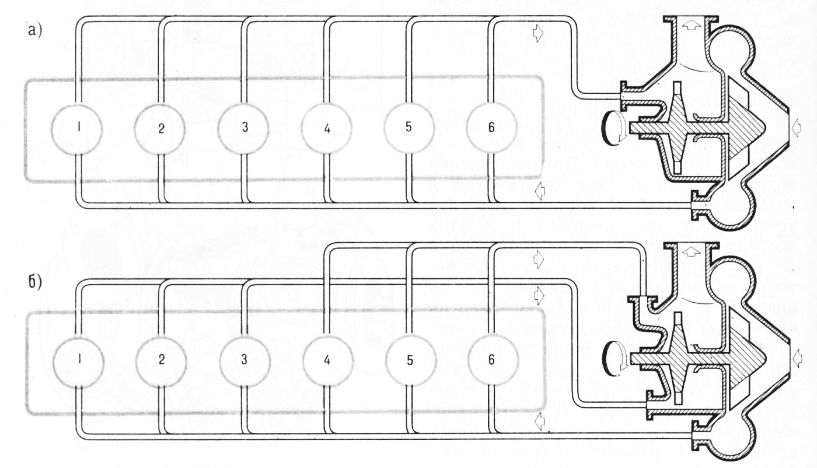

Рис. 9. Схемы газопроводов при наддуве

Турбины, работающие на переменном давлении газов, имеют не один, а несколько отдельных каналов, подводящих газы к рабочему колесу. Давление газов в коллекторе и перед турбиной при этом сохраняется почти таким же, как и при выходе из цилиндров, т. е. пульсирующим (импульсным). Поэтому импульсные турбины развивают большую мощность, чем турбины постоянного давления. Схема газопровода одного из дизелей с импульсным газотурбинным наддувом показана на рис. 45, б. При порядке работы цилиндров 1—5—3—6—2—4 один из выпускных коллекторов дизеля соединен с 1, 2, 3 цилиндрами, другой — с 4, 5, 6. При такой компоновке газопровода обеспечивается подача выпускных газов в каждый из коллекторов импульсами. Выпускные коллекторы, соединенные с газовой турбиной по рассмотренной схеме, имеют разные объемы, в данном случае для цилиндров 1, 2, 3 объем больше, чем для 4, 5, 6. Поэтому импульсы давлений газов перед турбиной Т будут различными, благодаря чему ротор турбины будет иметь большее угловое ускорение при пуске дизеля. Возможен и другой порядок работы цилиндров. У дизелей с числом цилиндров более шести для импульсного питания турбин двух коллекторов недостаточно. Восьмицилиндровые дизели, например, с этой целью оборудуют четырьмя выпускными коллекторами.

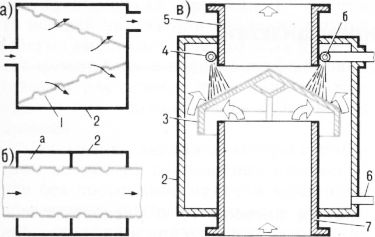

Рис. 10. Схема глушителей шума

Впускной коллектор и газопровод дизеля. Воздух, необходимый для сгорания топлива, подается в цилиндры через впускной коллектор. У четырехтактных дизелей он имеет форму трубы круглого или квадратного сечения с патрубками к отдельным цилиндрам. Продукты сгорания топлива вытесняются из цилиндров в выпускной газопровод (коллектор), состоящий из отдельных цилиндрических чугунных или стальных сварных труб. Несколькими патрубками его соединяют с крышками цилиндров. Выпускной газопровод у дизелей без наддува изготовляют с двойными стенками, между которыми прокачивается охлаждающая вода.

Для измерения температуры выпускных газов на патрубках коллектора устанавливают термометры. Для удаления воды и воздуха из полостей охлаждения выпускной коллектор снабжают специальными кранами. Чтобы уменьшить падение температуры газов на участке газопровода до турбокомпрессора, выпускные коллекторы дизе-леи с наддувом делают неохлаждае-мыми. Газы при движении в коллекторе создают сильный шум, поэтому на пути их движения устанавливают специальные глушители. Газовые турбины обеспечивают достаточное глушение шума у дизелей с наддувом, и при последовательном включении в газопровод газовой турбины и котла-утилизатора практически надобность в глушителе отпадает.

Работа глушителей основана на расширении газов, потере их энергии при переходе в полость повышенного объема и отделении частиц сажи с изменением направления движения потока газов. По принципу действия глушители делят на активные и реактивные. В активных глушителях звуковая энергия превращается в тепловую при прохождении волны через глушащие приспособления (сетки, перфорированные листы, звукопоглощающие материалы). Реактивные глушители представляют собой расширительную камеру или ряд резонансных камер а. В этих глушителях происходит уменьшение амплитуд колебаний вследствие расширения потока газа. Реактивные глушители эффективно заглушают низкочастотный шум, а активные — высокочастотный. На судах речного флота, особенно на танкерах, устанавливают глушители не только уменьшающие шум выпуска, но и препятствующие вылету искр из дымовой трубы. Схема одного из таких глушителей, установленного на танкерах проекта № 558, показана на рис. 46, в. Газы, поступая в глушитель по патрубку, направляются отражателем к стенкам корпуса. Между патрубком и корпусом газы расширяются, что приводит к выравниванию скорости их движения и снижению уровня шума.

В выходной патрубок газы проходят через слой воды, фонтанирующей из отверстий кольцевой трубы. Вода непрерывно подается в глушитель через отверстия б, стекает по отражателю вниз и отводится из корпуса через трубу.