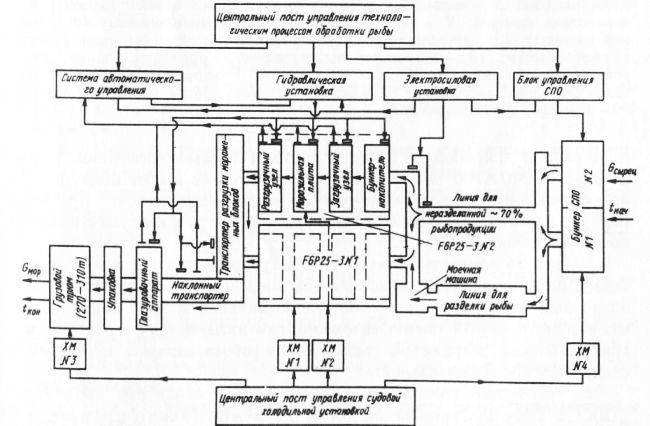

На судах типа ТСМ («Атлантик-333») установлено по два морозильных аппарата FGP-25-3 паспортной производительностью 15 т/сут каждый. В морозильный комплекс судна входят также два конвейера для выгрузки и перемещения блоков мороженой рыбы и автоматизированный глазуровочный аппарат, работающий по принципу двукратного погружения блоков в пресную воду. Схема холодиЛьно-техноло-гического комплекса судна приведена на рис. 1.

Роторный МА включает ротор с радиально расположенными морозильными плитами, разделенными посередине перегородками (всего 60 плит), привод поворота ротора, загрузочно-разгрузочное устройство, весы, бункер-накопитель переменной вместимости. В межплиточные пространства шириной 64,5 мм уложены 120 рамок-окантовок размером 56,5 Х240 Х790 мм. С одной стороны рамки имеют выступы для взаимодействия с загрузочно-разгрузочным устройством. Вращение ротора циклическое. Процессы разгрузки и выгрузки осуществляются во время остановки ротора.

Рис. 1. Функциональная схема холодил ьно-Технологического комплекса судна типа ТСМ

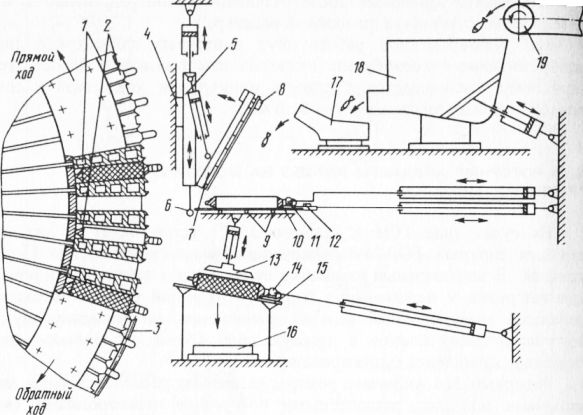

Рис. 2. Схема загрузочно-разгрузочного устройства морозильного аппарата FGP-25-3:

1 – морозильная плита; 2 — рамка-окантовка; 3 — дугообразная труба; 4 — направляющая; 5 – затвор; 6 – рейка-предохранитель нижней кассеты; 7 -поворотная крышка; 8 — верхняя кассета; 9 — паровой змеевик; 10 — нижняя кассета; 11 – устройство извлечения пустых рамок; 12 – рама привода нижней кассеты; 13 — устройство выдавливания мороженых блоков; 14 -устройство извлечения мороженых блоков; 15 – направляющая; 16 — конвейер разгрузки мороженых блоков; 17 – весы; 18 – бункер-накопитель; 19 – конвейер подачи сырья

На рис. 2 показана схема работы загрузочно-разгрузочного устройства. После пуска аппарата начинается последовательная загрузка межплиточных пространств рамками, заполненными дозированной на весах рыбой. Через 58 тактов автоматически включается устройство разгрузки блоков мороженой рыбы. Далее работа аппарата протекает в следующей последовательности:

1. Устройство извлечения блоков по направляющей вытягивает рамки с блоками мороженой рыбы из межплиточного пространства. Одновременно устройство извлечения пустых рамок вытягивает их на нижнюю часть кассеты, образующую загрузочный стол. Нижняя часть кассеты представляет собой лист из нержавеющей стали толщиной 1,5 мм. Торцевая его часть прикреплена к раме привода кассеты, а нижняя поверхность лежит на обогреваемом паром змеевике.

2. Устройство выдавливания выталкивает блоки мороженой рыбы на конвейер разгрузки, включающийся по команде от конечного выключателя положения устройства выдавливания. Конвейер разгрузки подает блоки к наклонному конвейеру, а тот перемещает их к глазу-ровочному аппарату, включающемуся по команде конечного выключателя положения наклонного конвейера.

3. Устройство выдавливания возвращается в исходное положение.

4. Устройство извлечения блоков мороженой рыбы вдвигает пустые рамки в межплиточное пространство.

За время выполнения перечисленных в пунктах 1-4 операций матрос-аппаратчик наполняет чашу весов рыбой из бункера-накопителя, контролирует массу порций рыбы и заполняет ею пустые рамки, тщательно разравнивая поверхность. После этого нажимает кнопку «Загрузка».

5. Поворотная крышка, с которой сцеплена верхняя часть кассеты, выполненная в виде стального листа толщиной 2 мм, закрывается угловым движением. Если в опасной зоне окажутся руки аппаратчика, специально установленный фотоэлемент даст команду на возврат поворотной крышки в исходное положение.

6. Затвор прижимает поворотную крышку. Верхняя часть кассеты подпрессовывает рыбу в рамке. Происходит расцепление верхней части кассеты и крышки.

7. Кассета вместе с окантовкой устанавливается при помощи привода в межплиточное пространство. Верхняя часть кассеты скользит по направляющим. Заполненные окантовки заходят в межплиточное пространство, находясь в зацеплении с устройством извлечения пустых рамок.

8. После достижения кассетой крайнего положения по сигналу соответствующего конечного выключателя рамки посредством устройства извлечения пустых рамок дожимаются в межплиточное пространство. Устройство извлечения пустых рамок остается после этого в неизменном положении для их приема из следующего межплиточного пространства.

9. Сцепленные верхняя и нижняя части кассеты с помощью привода выдвигаются в исходное положение.

10. Затвор поднимается вместе с поворотной крышкой и верхней частью кассеты.

11. Поворотная крышка возвращается в исходное положение угловым движением.

12. По истечении заданного времени такта ротор автоматически поворачивается на один шаг. При этом устройство извлечения пустых рамок выходит из зацепления с заполненными рамками и входит в зацепление с пустыми, находящимися в_ очередном межплиточном пространстве.

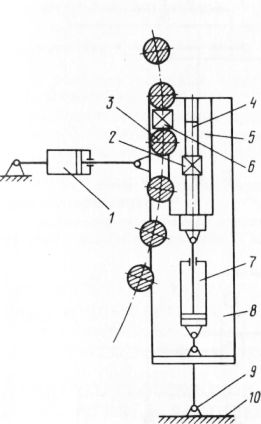

На рис. 3 изображен привод ротора МА. На консольно закрепленном корпусе установлены гидроцилиндр поворота ротора, кулак фиксации ротора и кулиса, в которой перемещается ползун. Корпус через поворотный палец прикреплен к фундаменту. Верхняя часть корпуса связана со штоком поршня гидравлического цилиндра. На ползуне, перемещаемом штоком поршня гидроцилиндра, неподвижно закреплен кулак поворота ротора. Гидравлический цилиндр обеспечивает фиксацию ротора в неподвижном положении, а другой гидроцилиндр, действующий последовательно с ним, обеспечивает поворот ротора на один шаг. Схема позволяет осуществлять тактовое вращение ротора в любом направлении.

Обратный ход ротора осуществляется во время оттаивания МА. Оттаивание аппарата производится теплой водой с помощью душирую-щего устройства, расположенного над аппаратом.

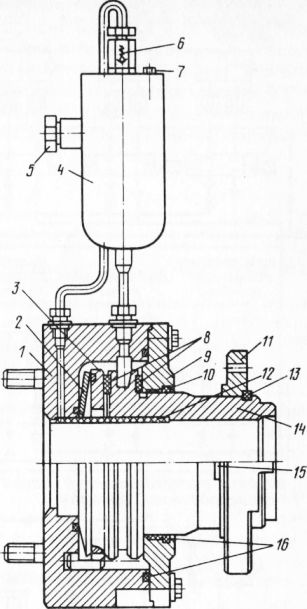

Уплотнение вала ротора МА показано на рис. 58. Применено уплотнение торцевого типа с кольцами трения, которые вращаются вместе с патрубком относительно неподвижной уплотнительной шайбы и уплотнительного фланца. На шайбу воздействует тарельчатая пружина. Внутреннее пространство уплотнения заполнено маслом ХК-57, поступающим из бачка.

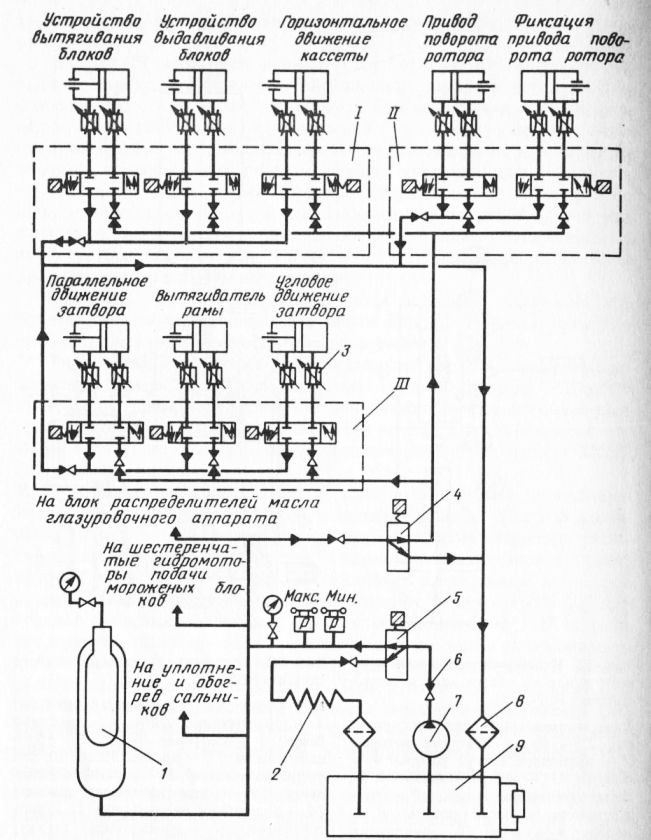

В корпусе имеются кольцевые каналы, в которых циркулирует теплое масло из гидравлической установки с целью обогрева уплотнения. Между корпусом сальника и трубопроводом хладагента расположен сильфонный компенсатор. Гидравлическая установка, схема которой представлена на рис. 59, включает шестеренный насос, распределительные масляные клапаны, станцию аккумулирования давления с гидроаккумулятором, блоки распределителей I—III и рабочие приводы. Давление масла регулируется с помощью реле минимального и максимального давления, которые управляют работой распределительного магнитного клапана. При достижении давления 10 ± ±0,3 МПа реле максимального давления переключает магнитный распределительный клапан и поток масла без противодавления через маслоохладитель, расположенный в изолированном помещении МА, возвращается в масляную цистерну. При включении в работу аппарата одновременно подается питание на магнитную катушку распределительного клапана, который направляет масляный поток из общей гидравлической системы к соответствующему блоку распределителей. В случае возникновения неисправности схемы управления МА обесточивается магнитная катушка аварийного распределительного клапана и поток масла направляется в масляную цистерну.

Особенностью описываемых морозильных аппаратов является их работа при температуре кипения хладагента R22 -52…-55 °С. При такой температуре возможно замораживать рыбу при непосредственном контакте ее с поверхностью плит, так как силы сцепления блоков замороженной рыбы с поверхностью плит невелики и позволяют удалять блоки без предварительной оттайки и без применения прокладки между рыбой и плитой. Это обеспечивает надежную работу аппарата и высокое качество готовой продукции. Однако применение ХУ с температурой кипения R22 -52…-55 °С приводит к увеличенному расходу энергии на замораживание единицы продукции по сравнению с температурой -40 °С.

Рис. 3. Кинематическая схема привода поворота ротора морозильного аппарата FGP-25-3:

1 – гидроцилиндр фиксации ротора; 2 – кулак поворота ротора; 3 – приводной штифт ротора; 4 -ползун; 5 – направляющая; 6 -кулак фиксации ротора; 7 – гидроцилиндр поворота ротора; 8 -каркас^ 9 – палец; 10 – фундамент

Рис. 4. Уплотнение вала морозильного аппарата FGP-25-3:

1 – корпус; 2 – тарельчатая пружина; 3 – уплотняющая шайба; 4 – масляный бачок; 5 – смотровое стекло; б – обратный клапан; 7 – пробка отверстия для заправки маслом; 8 – кольцевое уплотнение; 9 – уплотнительный фланец; 10 – подшипник скольжения; 11 – диск сцепления; 12 – изолирующая втулка; 13 – стопорное кольцо; 14 – присоединительный вал; 15 – шпонка; 16 – кольцо крутого сечения

Рис. 5. Схема гидравлической установки морозильного комплекса судна типа ТСМ:

1 – гидроаккумулятор; 2 – охладитель масла; 3 – дроссельный клапан; 4,5-электромагнитные распределительные клапаны; 6 – обратный клапан; 7 – шестеренный насос; 8 – фильт’р; 9 – масляный бак