К характерным дефектам деталей валопроводов и дейдвудных устройств относятся:

— износ и повреждения рабочих шеек, повреждения фланцевых отверстий промежуточных и упорных валов, износ упорных гребней упорных валов;

— коррозионно-механическое изнашивание, трещины, деформация и поломки гребных валов, фреттинг-коррозия конуса вала;

— износ, трещины и ослабление посадки облицовок гребных валов;

— повреждение гидроизоляции между облицовками у гребных валов;

— износ и повреждения слоя антифрикционного металла промежуточных и упорных подшипников;

— износ и повреждения дейдвудных подшипников.

Износ и повреждения рабочих шеек (эллиптичность, конусность, бочкообразность, задиры и др.) и упорных гребней валов устраняют механической обработкой (протачиванием с последующим шлифованием). В некоторых случаях (при текущих ремонтах) для устранения небольших по размерам дефектов применяют ручную калибровку и шлифование шеек. При протачивании рабочих шеек вал проверяют на биение. При необходимости протачивают фланцы по торцам и по окружности. По рабочим шейкам и торцам фланцев биение допускают не более 0,03—0,05 мм, по окружности фланцев не более 0,10 мм.

Повреждения фланцевых отверстий (задиры, эллиптичность и др.) устраняют растачиванием и развертыванием.

Деформациям подвержены гребные валы небольшого диаметра в районе основания большого конуса хвостовика в результате ударов винта о твердые предметы. Деформацию валов устраняют правкой (механической, термической или термомеханической). При необходимости перед правкой удаляют облицовку (или часть ее).

При обнаружении коррозионных разрушений и усталостных трещин в теле гребного вала их глубину окончательно устанавливают проточкой, сверлением или выборкой металла с трещинами турбинкой. При неглубоких трещинах вал протачивают до полного вывода их, при глубоких — вал, ослабленный проточкой, рассчитывают на прочность и устанавливают возможность (по согласованию с Регистром) дальнейшей его эксплуатации. При необходимости вал заменяют.

Фреттинг-коррозию на валу удаляют зачисткой наждачным полотном. При наличии на поверхности очагов схватывания, бугорков металла пораженные места запиливают личным напильником и зачищают наждачным полотном. Подобная обработка необходима также на конической поверхности ступицы. При больших поражениях фреттинг-коррозией проверяют прилегание конических поверхностей вала и винта и пригоняют ступицу по конусу вала.

Значительное количество гребных валов выходит из строя из-за повреждений облицовок.

На многих судах гребные валы с трещинами на бронзовых облицовках ремонтируют путем выреза на стенке дефектного участка поврежденной облицовки с одновременной разделкой кромок под сварку и проточкой тела вала до удаления коррозионных повреждений. Открытый (проточенный) участок вала восстанавливают ввар-кои подготовленной вставки из двух половин (материал ;вставки соответствует материалу облицовки). I При ремонте облицовки указанным способом специально подготовленную вставку из двух половин плотно обжимают на валу хомутами и прихватывают сваркой. Снимают хомуты и сваривают два продольных стыка, а затем кольцевых. Сварку стыков выполняют полуавтоматической сваркой плавящимся электродом в среде аргона с использованием полуавтомата А547-р или А-538.

Сварку производят проволокой марок БрКЗМц1, Бр04ЦЗ и БрА9Мц2 диаметром 1,2—1,6 мм.

После проточки сварных стыков и вставки по размеру облицовки швы испытывают на плотность сжатым воздухом давлением 0,2 МПа, для чего в сварном шве выполняют резьбовые отверстия под штуцер для подвода воздуха. После испытания имеющуюся полость заполняют антикоррозионным составом, а резьбовые отверстия глушат пробками и обваривают.

Наибольший износ облицовки допускается не выше 25% первоначальной толщины при условии прочного ее соединения с валом, что проверяют обстукиванием.

Новые облицовки гребных валов изготавливают из бронзы БрОЮЦ2 и (для валов небольших диаметров) из латуни ЛЦ40Мц1,5. В условиях судоремонтного завода изготовить новую облицовку большой длины (до 2 м и более) трудно. Поэтому облицовки выполняют из отдельных частей длиной 800—1000 мм и после насадки на вал сваривают. Судостроительные заводы освоили центробежную отливку и механическую обработку цельных бронзовых облицовок длиной до 8 м.

Технология замены облицовки складывается из следующих основных операций: старую облицовку удаляют (разрубают по образующей и стягивают с вала), отливают по частям новую, обрабатывают предварительно части по наружным и внутренним поверхностям, опрессовывают их на плотность избыточным давлением 0,2 МПа, окончательно обрабатывают по внутренней поверхности и торцам, подогревают до температуры 200— 250 °С (до обеспечения зазора между облицовкой и валом порядка 0,5 мм) и насаживают на вал, сваривают стыки и окончательно обрабатывают облицовку по наружной поверхности.

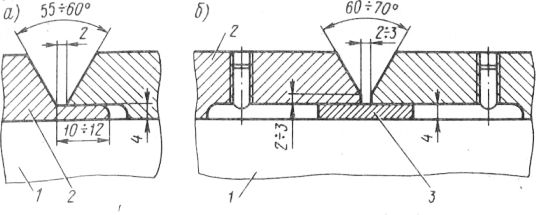

Способы соединения составных облицовок (подготовка под сварку) показаны на рис. 1 (где 1— вал; 2— облицовка; 3— подкладное кольцо).

В целях экономии дефицитных металлов практикуют установку сварных облицовок из углеродистой стали, наплавленных нержавеющей сталью или бронзой, или наплавку нержавеющей сталью рабочих шеек гребных и дейдвудных валов.

Гидроизоляцию гребных валов между облицовками выполняют эпоксидным покрытием, армированным стеклотканью.

Рис. 1. Соединение составных облицовок гребных валов сваркой:

а — без подкладного кольца; б — с кольцом

С целью повышения надежности гребных валов работники Черноморского пароходства, Черноморско-Азовской и Дунайской бассейновых инспекций Регистра СССР и Черноморского ЦПКБ разработали более совершенный способ гидроизоляции гребных, валов между облицовками. На очищенную поверхность гребного вала между облицовками наносят инертную, не твердеющую с течением времени клеевую массу, обладающую хорошей адгезией с металлами и тканями, не растворяющуюся в морской воде, поверх которой накладывают стеклоткань, затем наносят клеевую массу, которую покрывают хлорвиниловой пленкой или стеклотканью в два слоя на эпоксидном клее.

В качестве клеевой массы для изоляции гребных валов может быть использован нетвердеющий клей, применяемый при изготовлении электроизоляционных лент. Клей состоит из перхлорвиниловой смолы (25%), канифоли (6%) и трикзилфосфата (69%).

Износ и повреждения (растрескивание, отставание, выкрашивание и др.) слоя антифрикционного металла промежуточных и упорных подшипников устраняют наплавкой и перезаливкой.

К характерным работам по ремонту дейдвудных , подшипников относятся замена антифрикционного материала, восстановление посадочных мест дейдвудных втулок и заварка трещин на втулках.

Если втулки залиты баббитом, их ремонтируют путем перезаливки с последующей механической обработкой. Применяют как статическую, так и центробежную заливку.

Планки из пластиков (текстолита, лигнофоля, композитного пластика, капролона) заменяют следующим образом:

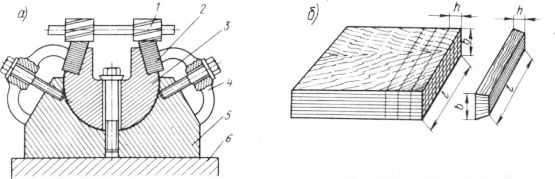

— удаляют из дейдвудных втулок старые планки; из плит пластика соответствующей толщины на фрезерном станке нарезают заготовки планок и обрабатывают их по боковым поверхностям (рис. 58, а, где 1— фреза; 2— планка; 3— кондуктор; 4— скоба; 5— корпус приспособления; 6—стол фрезерного станка). Причем, если используют лигнофоль или композитный пластик, заготовки отрезают с таким расчетом, чтобы в дальнейшем торцы волокон березового шпона пластика были обращены к дейдвудному (гребному) валу. Длину планок обычно принимают в пределах 350—500 мм. Планки из текстолита выполняют возможно большими по длине;

— обрабатывают планки по поверхности, прилегающей к втулке (на фрезерном станке специальными фрезами, обеспечивая обработку поверхности по радиусу, соответствующему внутреннему радиусу дейдвудной втулки);

— набирают планки во втулки и растачивают по внутреннему диаметру на необходимый размер; растачивают боковые масляные карманы или фрезеруют продольные смазочные канавки (в зависимости от требований чертежа).

Если по каким-либо причинам дейдвудные втулки не выпрессовывались, планки после из обработки по боковым и наружной поверхностям набирают во втулки и растачивают переносной борштангой, которую устанавливают по оси валопровода. Используют также фальш-втулки, в которых планки окончательно обрабатывают по внутренней поверхности. После этого планки набирают в штатные втулки.

Рис. 2. Изготовление планок дейдвудных подшипников:

а — приспособление для фрезерования боковых поверхностей планок; б — плита марки ДСП-А и изготовленная из нее планка

Технологическая последовательность обработки планок бакаута и набора их во втулки та же, что и планок из пластиков. Для изготовления планок в этом случае используют только среднюю часть (сердцевину) кряжа бакаута. Для набора нижних половин дейдвудных втулок изготавливают планки с торцовым расположением волокон, верхних половин—с продольным. Перед обработкой заготовки планок бакаута вымачивают в воде до полного разбухания (примерно в течение двух недель). В процессе обработки (с целью предотвращения высыхания) в промежутках между отдельными операциями планки хранят в мокрых опилках. Перед набором во втулку поверхности планок, прилегающие к втулке, покрывают солидолом. После набора и расточки планки смазывают солидолом, а втулку набивают мокрыми опилками.

При наличии резинометаллических планок во время ремонта старые планки удаляют, подбирают новые с необходимым размером по высоте и устанавливают их во втулки. При возможности использования старых планок с целью уменьшения зазора на спинки планок наклеивают листовую резину толщиной до 2—3 мм.

Если втулки имеют резиновый или капролоновый вкладыш, при ремонте прежде всего удаляют старый вкладыш, втулку устанавливают в специальную пресс-форму, внутрь втулки заводят сердечник соответствующей формы и размера и в кольцевой зазор между втулкой и сердечником запрессовывают сырую антифрикционную резину, разогретую до температуры 30—40 °С, или заливают без давления расплавленный капролактан. Сырую резину после этого вулканизируют при температуре 120—130 °С в течение 40—60 мин, капролак-тану дают остыть.

Посадочные места дейдвудных втулок можно восстанавливать гальваническим наращиванием металла (хромокадмирование, омеднение и др.), насадкой стальных или латунных бандажей толщиной не менее 2,5—3 мм и с помощью эпоксидных покрытий.

Трещины на втулках ликвидируют с помощью сварки. Концы трещин при этом засверливают сверлом диаметром 5—6 мм и разделывают.