При ремонте гребных винтов выполняют работы, связанные с правкой лопастей, заваривают трещины и приваривают наделки, устраняют коррозионные разрушения и кавитационный износ, производят балансировку. У винтов регулируемого шага (ВРШ), кроме того, ремонтируют механизм изменения шага.

Лопасти гребных винтов чаще всего правят термомеханическим способом с использованием приспособлений, включающих в себя гидравлический или винтовой домкрат. Стальные лопасти при этом нагревают до 900—1000 °С, бронзовые и латунные — до 200—300 °С. Контролируют правку по шаблонам, снятым с недеформированной лопасти, по шаговым угольникам, изготовленным по чертежу, или переносным координатным шагомером. Реже применяют различные угломерные приборы. Координатный шагомер используют также при установке лопастей у винтов со съемными лопастями. После установки лопасти фиксируют с помощью сухарей. После правки рекомендуется термическая обработка лопастей (отжиг) для снятия внутренних напряжений.

Небольшую деформацию кромок лопастей можно устранить без нагрева и (при необходимости) без снятия винта — с помощью молота и поддержки, прикладываемой с обратной стороны.

Трещины на лопасти заваривают, а небольшие отломанные ее части приваривают, для чего изготавливают наделки. Концы трещин перед заваркой засверливают и разделывают. При приварке наделки сначала выравнивают кромку излома и подготавливают деревянный объемный шаблон отломанного участка лопасти, по которому отковывают или отливают наделку. Наделку изготавливают из того же материала, что и лопасть. Кромки наделки обрабатывают под сварку, устанавливают наделку с помощью скоб на лопасть и приваривают. Сварочные швы зачищают заподлицо с лопастью.

Отличие ремонта гребных винтов из нержавеющей стали от ремонта винтов из углеродистой стали обусловлено в основном особенностями технологии сварки нержавеющих сталей по сравнению с углеродистыми.

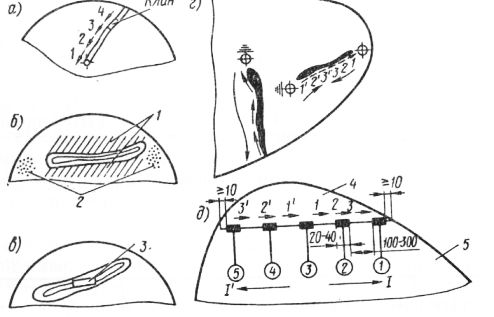

Рис. 1. Ремонт лопастей:

а, б, в — подготовка лопасти к заварке; г — порядок заварки трещины; д — прихватка и приварка наделки; цифры в кружках показывают порядок прихватки; цифры над стрелками — направление и порядок сварки

Приварка наделок или заварка трещин и других дефектов винтов из сталей 10×13, 20×13 и 5Х14НД возможна с применением присадочных материалов такого же или сходного химического состава или аустенитного (аустенитно-ферритного) класса. Ручную сварку производят обычно электродами типа ЭФ 13 с предварительным и сопутствующим подогревом до температуры 250—300 °С. После сварки лопасть сразу подвергают отпуску (в печи или индукторе) при температуре 680— 720 °С в течение 3—5 ч с последующим охлаждением на спокойном воздухе.

Полуавтоматическую дуговую сварку в углекислом газе сталей 10×13, 20×12 и 10×14 выполняют проволокой Св08Х14ГТ или Св 10×13.

В Советском Союзе и за рубежом ведутся работы по изысканию покрытий стальных гребных винтов различными материалами, которые значительно увеличили бы срок эксплуатации винтов и снизили их стоимость по сравнению со стоимостью винтов, целиком изготовленных из дорогих сплавов.

Применительно к винтам есть следующие способы нанесения металлических покрытий: гальванический (электролитический), распыливанием (электро-и газометаллизация), наплавкой и облицовкой тонкими листами.

Особый интерес для увеличения срока службы гребных винтов представляет покрытие рабочих поверхностей винтов синтетическими материалами, преимуществом которых (перед металлической наплавкой и облицовкой) является сохранение целостности основного металла и отсутствие нагрева до высокой температуры, вызывающего изменение структуры металла и его деформацию.

В последнее время в судоремонте распространены покрытия винтов составами на основе жидкого наирита (гуммирование), эпоксидных смол, бакелитового лака и др.

При ремонте латунных гребней винтов применяют газо- и электросварку электродами со специальными покрытиями (типа ЗТ, ЭМЗ-2, ОБ-5 и др.) и в среде защитных газов. В качестве присадочного материала используют прутки (проволоку) того же состава, что и основной материал. При сварке латунных и бронзовых винтов их, как правило, предварительно подогревают до 150—300 °С. Стыки толщиной до 10—12 мм можно заваривать без подогрева. Латунные винты термообрабатьжают во всех случаях местного неравномерного нагрева винта (после сварки, резки, правки в горячем состоянии, нагрева ступицы).

Если при ремонте приваривали большие наделки и производили значительную наплавку, то необходима балансировка гребного винта (обычно статическая). Динамической балансировке подвергают только высокооборотные винты с частотой вращения свыше 500 об/мин.

Если гребной винт имеет съемные лопасти, перед балансировкой их устанавливают и закрепляют на ступице.

Металл при балансировке снимают пневматическим зубилом и шлифовальными кругами с засасывающей стороны лопастей. Качество балансировки проверяют контрольным (страгивающим) грузом после того, как винт начнет останавливаться в безразличном положении. Для этого поочередно на концевую кромку каждой лопасти, установленной в горизонтальное положение, подвешивают контрольный груз, от которого винт должен начать вращение. Если этого не происходит, балансировку продолжают.

После балансировки пригоняют коническую поверхность ступицы винта по конусу вала на краску. Пригонку считают удовлетворительной в том случае, если 75% конической поверхности покрывается пятнами краски с плотностью не менее одного пятна на 1 см2.

Гребной винт устанавливают на вал с натягом по неподвижной посадке, который создают за счет соответствующего (расчетного) перемещения винта на конусе вала под действием усилия затяжки гайки гребного винта или усилия, создаваемого специальным домкратом. При монтаже гребных винтов широко применяют гидропрессовый метод посадки.

Ремонт ВРШ имеет особенности, определяемые конструкцией винтов. ВРШ состоит из двух основных узлов: винта с поворотными лопастями (ВПЛ) и механизма изменения шага (МИШ). Ремонт МИШ заключается в замене и взаимной пригонке деталей и установке соответствующих зазоров и натягов в сопряжениях. При сборке МИШ и установке лопастей применяют специальный стенд-кантователь, в котором закрепляют ступицу винта.

После сборки МИШ ступицу балансируют статически вместе с обтекателем. Балансируют также лопасти винта на специальных стендах. Так как стенды для балансировки лопастей сравнительно сложны и дороги, на большинстве СРЗ балансировку лопастей заменяют подбором их по массе. Разность массы лопастей зависит от конструкции лопастей и определяется техническими условиями на изготовление ВРШ. Подобранные по массе лопасти закрепляют на ступице и производят окончательную статическую балансировку винта в сборе при двух положениях лопастей: угле разворота лопастей, соответствующем конструктивному шагу, и угле, соответствующем кормовому положению ползуна.

Дебаланс устраняют снятием металла с корпуса ступицы.

Собранный винт проверяют на герметичность погружением его в открытый водоем на глубину до 10 м с выдержкой в течение 10 ч или производят гидравлические испытания в сборе с гребным валом.

Винт с поворотными лопастями устанавливают следующим образом. После сборки МИШ ставят на место гребной вал. Указатель положения лопастей устанавливают в начальное положение, а лопасти разворачивают в положение, соответствующее конструктивному шагу. Затем винт надевают и закрепляют на гребном валу. Ползун ВПЛ соединяют со штангой гребного вала и делают несколько пробных перекладок лопастей, проверяя соответствие истинного положения лопастей показаниям указателя шага.

В завершение монтажа устанавливают обтекатель и заполняют его смазкой.