Характерными дефектами коленчатых валов двигателей являются деформации, дефекты рабочих шеек (износ, задиры, риски), трещины и поломки. Трещины и поломки валов возникают как в шейках, так и в щеках. Причиной трещин и поломок являются усталостные напряжения.

Деформации коленчатых валов устраняют правкой (механической, термической или термомеханической), дефекты рабочих шеек (эллиптичность, конусность, бочкообразность, задиры и др.) — механической обработкой (проточкой с последующим шлифованием). В некоторых случаях (при текущих ремонтах) для удаления небольших по размерам дефектов применяют ручную опиловку, калибровку и шлифование шеек. Все операции, связанные с ликвидацией трещин и другими браковочными дефектами, согласовывают с Регистром.

Коленчатые валы в цеховых условиях обрабатывают, как правило, на токарно-винторезных станках, используют также специализированные круглошлифо-вальные станки.

После установки вала на станок сначала протачивают на средних шейках базовые пояски под люнеты, поочередно перенося промежуточные люнеты на соседние шейки. Затем окончательно устанавливают промежуточные люнеты на соседние шейки. Затем окончательно устанавливают промежуточные люнеты с регулированием раскепов в пределах 0,02—0,03 мм и последовательно протачивают рамовые шейки, начиная обычно с шейки у патрона станка. После протачивания проверяют оиение щеек и, если оно не превышает 0,03—0,05 мм, в той же последовательности их шлифуют. Для шлифования часто применяют шлифовальные машинки, которые закрепляют на суппорте токарно-винторезного станка.

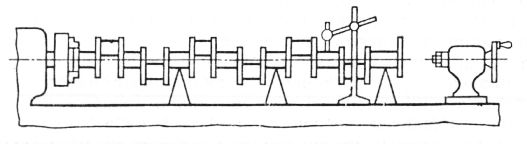

Рис. 1. Коленчатый вал, установленный на токарно-винторезном станке для проточки рамовых шеек

Мотылевые шейки протачивают с помощью центро-сместителей или специальных резцовых головок. С центро-сместителями протачивают мотылевые шейки небольших коленчатых валов. Концы вала в этом случае вставляют в специальные оправки — центро-сместители, которые позволяют совместить осевую линию мотылевой шейки с осью токарно-винторезного станка. После этого валу сообщают вращение относительно оси обрабатываемой шейки и ее протачивают. При протачивании мотылевых шеек средних и крупных коленчатых валов используют резцовые головки. Устанавливают резцовую головку на направляющие каретки суппорта после проточки рамовых шеек и центруют ее по мотылевой шейке. Сообщая резцедержателю головки вращение и продольную подачу всей головке, протачивают мотылевую шейку.

Мотылевые шейки коленчатого вала подвержены более интенсивному изнашиванию, чем рамовые. Поэтому иногда у коленчатого вала главного двигателя мотылевые шейки достигают предельного износа, а рамовые находятся в хорошем состоянии. В этом случае прибегают к ручной калибровке мотылевых шеек. Часто эту операцию выполняют в судовых условиях, не поднимая коленчатый вал с подшипников, если габарит картера двигателя позволяет производить работы.

Мотылевые шейки калибруют следующим образом. Опиливают шейку личными напильниками до выведения эллиптичности, конусности и бочкообразности с контролем по микрометрической скобе. При этом проверяют (а при необходимости и устраняют) непараллельность и перекос осей мотылевой шейки и коленчатого вала. По размеру опиленной шейки растачивают подготовленный калибр, который представляет собой разъемную втулку, равную по длине мотылевой шейке. Калибр отливают обычно из легкого алюминиевого сплава и собирают на болтах. В разъем перед расточкой устанавливают набор прокладок толщиной 0,5—1 мм, так как в процессе калибровки приходится уменьшать диаметр калибра. Дальнейшую калибровку шейки ведут с проверкой по микрометрической скобе и по калибру на краску.