Ремонт электромашин в зависимости от его объема производится непосредственно на месте их установки или в цехе. В последнем случае электромашины (электродвигатели и генераторы) доставляют с судна в электроремонтный цех судоремонтного предприятия. Демонтаж электромашин начинают с отключения подходящих к ним кабелей. Каждую жилу кабеля и соответствующий вывод машины маркируют одинаковыми металлическими бирками. Затем машину отсоединяют от фундамента и приводного механизма и доставляют в цех.

Обычно машины транспортируют в собранном виде, за исключением генераторов с отдельно стоящим подшипником и случаев, когда неразобранный электродвигатель не проходит через судовые двери, люки или другие узкие места. Тогда разборку машины на основные составные части производят на судне, а части (якорь, подшипниковые щиты, корпус машины или две половины статора, стояковый подшипник) доставляют отдельно.

Детали и соединения, составляющие механическую часть электрических машин, ремонтируют теми же методами, что и одноименные детали других механизмов. Поэтому рассмотрим ремонт электрических частей.

В щеточном аппарате срабатываются щетки и выходят из строя щеткодержатели; и то и другое при ремонте заменяют.

При установке новых щеток в щеткодержателях проверяют легкость их продольного перемещения в обоймах и отсутствие поперечного люфта. Зазор между щеткой и обоймой щеткодержателя должен быть (в направлении вращения вала машины) 0,1—0,3 мм. При меньшем зазоре щетка может заклиниться, а при большем будет колебаться в обойме, что приведет к искрению при работе машины. Специальным прибором проверяют нажатие щеток на коллектор (контактные кольца), который зацепляют или за канатики щетки, или за рычажок щеткодержателя. Между щеткой и коллектором (контактными кольцами) помещают лист бумаги, который стараются вытащить, одновременно плавно направляя прибор вдоль оси щетки. Показание прибора, при котором лист бумаги легко вытаскивается, соответствует нажатию на щетку. Номинальное значение этого нажатия различно для разного класса щеток. Для угольно-графитных и графитных щеток оно находится в пределах 20—25 кПа, для металло-графитных — 15—25 кПа, для электрографитированных—15—40 кПа. Нажатие на щетки регулируют, натягивая или ослабляя пружины регулировочного устройства щеткодержателя. Если такого устройства нет, то нужного нажатия добиваются подбором пружин.

После этого щетки притирают стеклянной бумагой, которую помещают между щетками и коллектором (контактными кольцами) шероховатой поверхностью к щеткам.

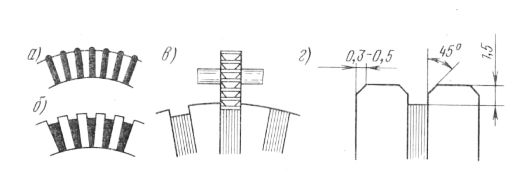

В условиях судоремонта коллекторы продораживают, протачивают или заменяют. Коллектор приходится продораживать потому, что в процессе эксплуатации машины коллекторная медь изнашивается от трения щеток быстрее, чем миканит, и последний выступает над коллекторными пластинами. Щетки, теряя контакт с медными пластинами коллектора, начинают искрить, от чего поверхность коллектора портится. Миканит необходимо углублять до 1,5 мм. Углубляют миканит (продораживают коллектор) на фрезерном станке фрезой. В судовых условиях коллектор продораживают специальной пилкой. После продоражийания снимают острые уголки коллекторных пластин, что обеспечивает плавное набегание щеток на пластины, меньшее изнашивание и выкрашивание щеток и меньший износ коллекторных пластин.

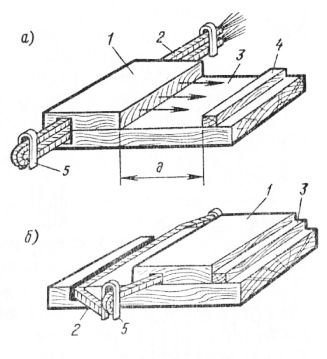

Рис. 1. Продораживание коллектора

Проточка коллектора необходима потому, что в процессе работы машины на его поверхности появляются дорожки (углубления) от трения щеток, что вызывает искрение щеток и нагрев коллектора. Коллектор после проточки (или с небольшими следами дорожек) шлифуют мелкой стеклянной шкуркой.

Замену коллекторов или их ремонт с разборкой производят в случаях чрезмерного износа пластин или внутреннего замыкания, например, между пластинами.

Ремонт полюсов в основном сводится к восстановлению надежного крепления их к станине машины постоянного тока или к ободу ротора синхронного генератора (электродвигателя). Особенно опасно ослабление крепления вращающегося ротора, так как обрыв подверженных действию центробежной силы полюсов приводит к тяжелой аварии всей машины.

Сердечники якоря, ротора и статора ремонтируют следующим образом. При замыканиях в обмотках внутренняя поверхность пазов может обгореть или оплавиться, в результате чего отдельные изолированные друг от друга листы пакета активного железа сердечников якоря, ротора или статора соединяются между собой. Это приводит к увеличенным выхревым токам, сердечник сильно нагревается в местах замыкания, что недопустимо. Поэтому необходимо опилить эти места и снять ножом заусеницы с отдельных листов пакета, добиваясь восстановления надежной изоляции между ними.

Бывают случаи ослабления шпоночного соединения сердечника якоря с валом. Для исправления повреждения сердечник выпрессовывают, заменяют сработавшуюся шпонку новой и напрессовывают сердечник на вал на прежнее место. Снятие его с вала производят и в случаях замены вала якоря машины.

Поврежденную катушку обмотки возбуждения снимают с полюсного наконечника машины, измеряют, определяют и записывают ее обмоточные данные, а также делают эскиз формы катушки с указанием размеров и расположения ее выводов (если отсутствует формуляр машины с этими данными). К обмоточным данным относятся марка провода, его сечение с изоляцией и без нее, число слоев обмотки, число витков в каждом слое, общее число витков. Новую катушку изготовляют по этим обмоточным данным из нового обмоточного провода или из старого после восстановления его изоляции.

Ремонт якорных обмоток заключается в их полной или частичной перемотке, вызванной повреждениями изоляции. Если нет в формуляре данных завода-изготовителя, то до выемки обмотки из пазов якоря необходимо установить и записать обмоточные данные.

Разборку начинают с отпаивания от коллектора всех проводников. С этой целью его прогревают паяльной лампой до размягчения (но не расплавления) припоя, после чего из шлицев коллектора или из петушков вынимают проводники проволочных или стержневых обмоток. Затем выбивают клинья, закрывающие снаружи пазы, и начинают осторожно вынимать обмотку из пазов, стремясь сохранить форму и размеры секций, во всяком случае нескольких, по которым составляют эскизы секции и эскиз внутрипазовой изоляции с размерами.

Если производится частичная замена обмотки, то вынимают только поврежденные секции и смежные с ними, мешающие вынуть заменяемые, а остальную обмотку оставляют в пазах. Для облегчения снятия обмотки ее подогревают до 80—90°, пропуская через нее ток или помещая якорь в сушильный шкаф.

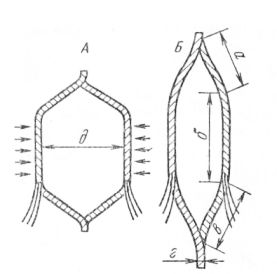

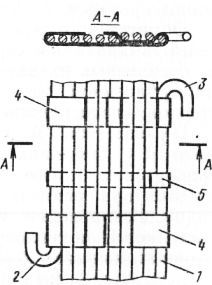

Рис. 2. Эскиз секции обмотки якоря и ее основные размеры:

А — секция после выемки из пазов; Б — секция после сжатия; а, б, в, г — размеры, по которым изготовляют шаблон для намотки новой секции; д — размер, до которого растягивают новую секцию после намотки

Рис. 3. Эскиз внутрипазовой изоляции

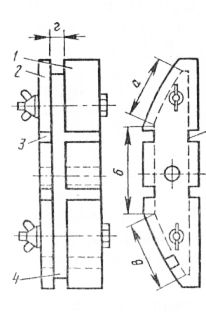

Рис. 4. Шаблон для намотки проволочных секций якоря

Рис. 5. Приспособление для растяжки секции:

а — до растяжки; б — после растяжки

Для изготовления новых проволочных секций обмотки нужно сначала переизолировать заново старую проволоку, если это возможно, или заготовить новый обмоточный провод такого же сечения и с такой же изоляцией, как и снятый. Намотку секций производят на шаблоне (рис. 70), изготовленном из твердого дерева по размерам, полученным с эскиза выпрямленной старой секции. Основание 1 шаблона закрепляют в планшайбе специального намоточного или обычного токарного станка, а на сердечник 4 между основанием и съемной накладкой 2 наматывают провод. Под провод в вырезы 3 основания и накладки подкладывают ленточки, которыми впоследствии связывают готовую секцию, чтобы она не рассыпалась. Намотку делают втугую, равномерно укладывая провод в ряды, а ряды в слои так, чтобы была обеспечена правильная прямоугольная форма сечения секции. После намотки перевязанную ленточками секцию снимают с шаблона и изолируют снаружи лако-тканью и хлопчатобумажной лентой. Затем ей придают форму старой секции, для чего служит изображенное на рис. 71 приспособление. Нижнюю часть секции укладывают в паз нижней доски 3, а верхнюю — в подобный паз верхней доски 1. Концы секций зажимают скобками 5 или ручными тисочками. Затем, перемещая верхнюю доску по нижней до упора 4, растягивают секцию до нужных размеров. Концы секции 2 зачищают и облуживают.

Новые или отремонтированные секции обмотки укладывают затем в очищенные и тщательно проверенные пазы якоря согласно схеме обмотки. До укладки секций внутренность пазов изолируют, вкладывая в пазы П-образные коробочки из промасленного электрокар-тона толщиной 0,2—0,3 мм с выступающими на поверхность краями. После укладки нижних частей секции в паз вкладывают междуслойную изоляционную прокладку из электрокартона, а затем укладывают верхние части. Выступающие части картона коробочек после этого загибают внутрь паза и закрепляют обмотку в пазе при помощи забиваемых вдоль паза деревянных, фибровых или гетинаксовых клиньев, если они предусмотрены конструкцией якоря.

Зачищенные и облуженные концы секций вкладывают в шлицы коллекторных пластин или в петушки в соответствии со схемой обмотки и припаивают их. Пайку выполняют мягкими свинцово-оловянистыми припоями (ПОС-40, ПОС-61) или твердыми медно-цинковыми (Л63) или серебряными (ПСр45).

Накладка бандажей. Проволочные бандажи являются очень ответственными деталями электромашины, так как они удерживают в пазах обмотку якоря, стремящуюся вырваться из них под действием центробежной силы. Надо учитывать, что эта сила очень велика.

Для бандажей применяют специальную (так называемую бандажную) стальную луженую проволоку диаметром от 0,6 до 2,5 мм.

Бандажную проволоку наматывают на токарном станке или на более простых приспособлениях. Под бандаж под-кладывают изоляцию из теплостойкого миканита и прочного летероида или электрокартона с микафолием. Витки 1 бандажей скрепляют между собой специальными замками из тонких (0.25—0,36 мм) полосок, заготовленных из белой жести или луженой меди. Их подкла-дывают под бандаж, а затем загибают так, как показано на рис. 72. Концевые замки делают шире (15—20 мм), чем промежуточные (8—10 мм), и надежно закрепляют ими начало и конец бандажа. Весь бандаж вместе с замками (промежуточных замков не менее 6 шт. на один бандаж) после намотки целиком пропаивают, создавая таким образом сплошное металлическое кольцо. Это обеспечивает равномерную нагрузку на все витки бандажа.

Обмотки асинхронных короткозамкнутых электродвигателей ремонтируют. До разборки обмотки статора определяют и записывают все ее обмоточные данные, если они не приведены в формуляре электродвигателя, необходимо также сделать эскиз с указанием размеров одной катушки обмотки, пазовой изоляции и клиньев и зарисовать схему обмотки. Затем удаляют старую обмотку, подогрев ее перед этим так же, как при снятии якорных обмоток машин постоянного тока для размягчения изоляционных лаков, которыми пропитана хлопчатобумажная изоляция.

Рис. 6. Бандажные замки.

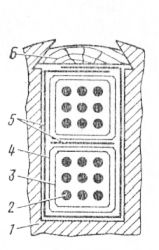

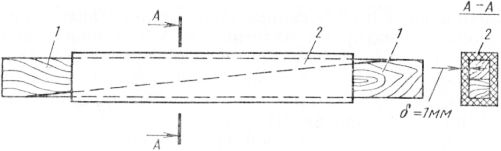

Рис. 7. Изготовление пазовых изоляционных гильз

Новую обмотку статора укладывают в открытые пазы аналогично якорной обмотке машин постоянного тока, а в закрытые и полузакрытые пазы — способом протяжки. Вначале изготовляют пазовые гильзы, наматываемые из тонкого электрокартона (0,2 мм) в горячем виде в пять слоев на деревянную оправку, выполненную из двух клиньев по форме паза. Изоляционные гильзы пропитывают лаком или маслом, просушивают, снимают с оправки раздвиганием клиньев и вставляют в прочищенные пазы статора с торца.

После того как все пазы заполнены, катушечные группы разделяют на три части и соединяют при помощи пайки между собой по старой схеме, получая таким образом три фазные обмотки. Начала и концы их присоединяют при помощи наконечников, напаиваемых на концы проводов, к выводам в выводной коробке.

Обмотки роторов короткозамкнутых электродвигателей выходят из строя редко. Замена их стержней, изготовленных из алюминиевых сплавов, является весьма трудоемкой операцией, связанной с перезаливкой стержней непосредственно в пазах ротора.

Пропитка и сушка обмоток. Хлопчатобумажная и шелковая изоляции обмоток, а также электрокартон и другие изоляционные материалы, применяемые при ремонте электрических машин, гигроскопичны. Для обеспечения влагостойкости, повышения теплостойкости и теплопроводимости и улучшения изоляционных качеств обмотки после ремонта пропитывают и покрывают специальными изоляционными лаками. Различают пропиточные и покровные лаки, а по способу сушки их разделяют на лаки печной и воздушной сушки. Перед пропиткой обмотки или обмотанные части электромашин (якорь, статор, ротор) высушивают в специальных сушильных печах (шкафах) с электроподогревом. Сушку можно производить также потоком горячего сухого воздуха или инфракрасными лучами специальных электроламп. Со старых обмоток перед сушкой удаляют при помощи смоченной в бензине тряпки остатки прежних изоляционных лаковых покрытий. Хорошо просушенные обмотки судовых электродвигателей для обеспечения влагостойкости трижды пропитывают лаком 458, МЛ-92 и др: (в зависимости от класса изоляции), высушивают после каждой пропитки. Обычно применяют лаки печной сушки, хотя они сохнут медленнее, чем лаки воздушной сушки.

Пропитку производят погружением нагретых обмоток или частей двигателей в ванну с лаком до тех пор, пока перестают выделяться пузырьки воздуха (20— 40 мин). Якоря при этом опускают в ванну вертикально так, чтобы лак не замочил петушков коллектора. Статоры больших электромашин, не помещающиеся в ванну, пропитывают обливанием в лежачем положении поочередно с обеих сторон.

Сушку после пропитки для удаления растворителя производят при начальной температуре 80—90 °С; затем она постепенно повышается до температуры, равной в конце сушки 110—120 °С. Сопротивление изоляции, измеряемое во время сушки мегаомметром, сначала резко падает, а потом начинает медленно подниматься. Сушку производят до тех пор, пока сопротивление изоляции перестает увеличиваться. При этом оно должно быть не менее 5—10 МОм в горячем состоянии. Сушка после первой и второй пропитки, когда на якорь наложены временные бандажи, продолжается примерно по 15 ч каждая, а после третьей пропитки уже с постоянными бандажами — около 6 ч.

После окончания сушки обмотки дважды покрывают влагостойкой электроизоляционной эмалью холодной сушки, например, ГФ-92ХС или горячей сушки ГФ-92ГС. Покровные лаки и эмали наносят на поверхность обмоток кистью или пульверизатором. После каждого покрытия обмотки снова просушивают, а сопротивление их изоляции контролируют мегаомметром.