Для того чтобы смазочное масло могло обеспечить длительную и надежную работу современного двигателя внутреннего сгорания, в него вводят специальные химические соединения — присадки, придающие маслу необходимые функциональные свойства,— антиокислительные, противонагарные, нейтрализующие, антикоррозионные, противоизносные, противозадирные и др.

Использование присадок к смазочным маслам практически началось в начале тридцатых годов, хотя известны случаи их применения и в начале этого века. Особенно интенсивно развивалось производство присадок в последние два десятилетия, что связано с ростом форсировки двигателей и широким применением сернистых топлив. Минеральное масло без присадок не смогло обеспечить надежную и длительную работу этих двигателей вследствие возросших температур деталей цилиндра, более высоких параметров газов, воздействия на смазочное масло сернокислых продуктов сгорания топлива.

Несмотря на растущее производство смазочных масел (в капиталистических странах производится в настоящее время свыше 16 млн. м3 масла), совершенствование способов их выработки и более высокую стоимость присадок (они в среднем дороже базового масла в 5—8 раз), их применение в моторных и других типах минеральных и синтетических масел непрерывно растет. Так, во Франции в период 1953—1969 гг. количество присадок, вводимых в масла, возросло в 15 раз. При этом среднее содержание присадок в маслах увеличилось с 0,5% в 1950 г. до 8,2% в 1969 г. Достигнутое введением присадок улучшение качества моторных масел вызвало резкое снижение их расхода. Если в 1950 г. расход моторных масел по отношению к расходу топлива составлял во Франции 5,0%, в 1955 г. — 3,0%, то к 1969 г. он был равен только 1,9% [5]. В ФРГ потребление моторных масел в 1955 г. составило 4,0% по отношению к расходу топлива, в 1968 г. — 1,7%, и планируется, что к 1980 г. оно составит 1,2%. В СССР только в период 1970—1973 гг. производство присадок к маслам увеличилось вдвое и в ближайшие годы достигнет уровня наиболее развитых капиталистических стран, где моторные масла содержат в среднем около 6,0% присадок.

Производство присадок к маслам является в большинстве случаев секретом тех фирм, которые их вырабатывают, и поэтому в литературе приводятся только самые общие сведения о составе и структуре присадок и технологии их производства.

Тем не менее основные компоненты присадок известны. Это — различные классы органических соединений, в которых наиболее важными элементами являются фосфор, сера, хлор, азот, некоторые металлы (барий, кальций, магний) и др.

В качестве присадок к маслам широко используют нейтральные и щелочные сульфонаты кальция и бария, сверхщелочные сульфонаты кальция, феноляты кальция и „бария, алкилсалицилаты кальция, бария и магния, дитиофосфаты цинка, сульфированные углеводороды, полиизобутилены и полиметилметакрилаты, сукци-нимиды, полярно-замещенные полиметилметакрилаты, кремний, органические и фтороуглеродные соединения и ряд других.

В области синтеза присадок во многих странах проводится большая исследовательская работа, направленная на изучение механизма действия присадок, повышение их эффективности, снижение стоимости, расширение ассортимента присадок и их композиций.

Достичь необходимого уровня моторных свойств (нейтрализующих, противокоррозионных и др.) использованием только одной присадки, даже обладающей многофункциональным действием, невозможно. Например, для того чтобы смазочное масло имело высокие противонагарные свойства, необходимо выполнить два взаимоисключающих условия: для обеспечения собственно моющих свойств мицеллы присадки должны в масле сохраняться, а для способности диспергировать в масле частички нерастворимых в нем веществ, мицеллы присадки должны разрушаться. Потребовалось введение в масло одновременно нескольких присадок, причем подбор такой композиции присадок должен был производиться с учетом совместимости присадок между собой и приемистости базового масла к выбранной композиции.

Присадки различного вида, введенные в масло, могут вступать между собой, а также с базовым маслом во взаимодействие, которое может быть либо синергетическим, когда суммарный эффект от действия двух или нескольких присадок получается большим, чем эффективность функционального действия каждой присадки в отдельности, либо аддитивным (суммарное действие равно сумме действий каждой присадки в отдельности), либо антагонистическим, когда одна присадка ослабляет или подавляет действие другой или нескольких присадок. Синергетический эффект дают, например, композиции присадок, содержащие алкилсалицилатный, сульфонатный, сукцинимидный и диалкилдитиофосфатный компоненты. Такие композиции наряду с хорошими стабилизирующими и диспергирующими свойствами сохраняют при повышенных температурах и высокие собственно-моющие свойства, несмотря на то, что все входящие в эту композицию, компоненты (за исключением алкилсалицилатных) при повышенных температурах именно этих собственно-моющих свойств не проявляют. Сочетание моющих, антиокислительпых, противоизноспых и других присадок в определенных концентрациях позволяет создавать композиции, эффективность которых значительно выше, чем специальных многофункциональных присадок. Это объясняется менее интенсивным срабатыванием смеси присадок, обладающих синергизмом действия, по сравнению с соединением, содержащим несколько функциональных групп.

В качестве нейтрализующих присадок применяются главным образом нефтяные или синтетические сульфонаты, феноляты или алкилсалицилаты щелочно-земельных элементов (кальция, бария, магния). Эти металлосодержащие детергенты, предотвращающие образование на деталях цилиндро-поршневой группы высокотемпературных отложений, находясь в присадках сверх стехиомет-рических количеств, являются носителями высокой щелочности. Наиболее широко применяют недорогие кальциевые присадки, продукты срабатывания которых не являются абразивными.

Критерием способности смазочного масла нейтрализовать образующиеся в цилиндре двигателя кислотные продукты является его щелочность, измеряемая в мг КОН/г масла. Щелочность моторных масел, в зависимости от условий их применения, может составлять от 2—3 мг КОН/г (карбюраторные двигатели) до 70—>100 мг КОН/г (цилиндровые масла для малооборотных дизелей, работающих на остаточных высокосернистых топливах). Однако масла с равной щелочностью могут иметь разные нейтрализующие свойства. Последние зависят не только от количества находящегося в присадках щелочного металла, но и от вида химического соединения, в котором металл находится. Чем слабее металл связан в присадке, тем он будет реакционно-способнее и тем выше будут нейтрализующие свойства масла. В этом отношении лучшими присадками являются алкилфенольные, в которых катионы присадки легко отщепляются под действием кислот [12]. По этой причине алкилфенольные присадки не только нейтрализуют сильные кислоты, но способны также нейтрализовать и слабые органические кислоты — продукты окисления самого масла.

Чтобы снизить содержание в масле высокощелочных присадок, а следовательно, и зольность масла выбирают наиболее стойкое к окислению (по углеводородному составу) базовое масло. Чем меньше будет образовываться в масле продуктов старения, на нейтрализацию которых расходуется часть щелочных присадок, тем ниже может быть щелочное число масла и его зольность.

Для предупреждения образования на деталях -двигателя углеродистых отложений моторные масла должны содержать противо-нагарные присадки, которые по характеру их действия называются также детергентными, диспергирующими или моющими. Механизм действия этих присадок часто упрощенно объясняют их способностью стабилизировать взвешенные в масле нерастворимые продукты за счет образования на их поверхности прочных адсорбционных оболочек.

В действительности эффективные противонагарные присадки не только препятствуют коагуляции (слипанию) нерастворимых в масле веществ, но обладают еще и моющими свойствами, т. е. способностью удалять плотные отложения, ранее образовавшиеся на поверхности металла. Эта способность присадок выражается в расщеплении (пептизации) уже скоагулпровавших агломератов на первичные частички, которые затем уносятся с поверхности металла потоком масла, оставаясь в нем в тонкодиспергирован-ном виде.

Пептизация является одним из характерных коллоидных процессов, протекающих в суспензиях и выражается в повышении дисперсности, т. е. увеличении числа свободных частиц в единице объема. Присадки, обладающие пептизирующим действием, преодолевают взаимные силы сцепления частиц загрязнений (коагу-ляционные силы) и, кроме того, создают вокруг них диффузные двойные слои ионов, или, как их называют, адсорбционно-сольвент-ные оболочки, которые препятствуют сближению частиц. Чем тоньше будут диспергированы нерастворимые в масле примеси, тем чище будет поверхность деталей двигателя, смазываемая или омываемая маслом. Исследования показывают, что процессы лакооб-разования в двигателе начинаются тогда, когда размер нерастворимых в масле примесей достигает 0,5—1,0 мкм [35]. По другим данным, свидетельством прекращения действия присадки является присутствие в масле частичек примесей, размеры которых в основной массе превосходят 3—4 мкм.

Помимо нейтрализующего действия, противонагарные присадки, за счет высокой поверхностной активности, обладают способностью переводить нерастворимые в масле продукты в коллоидное состояние. Это свойство присадок называют солюбилизацией.

Эффективными противонагарными присадками, обладающими пептизирующим и солюбилизирующим действием и придающими маслам способность работать и в высокотемпературной зоне двигателя, являются нейтральные соли металлов кальция, бария и магния (сульфонаты и фосфонаты). Противонагарное действие присадок щелочных солей металлов-фенолятов и сверхщелочных сульфонатов и фосфонатов значительно слабее. Оно заключается главным образом в нейтрализации кислых соединений, образующихся в самом масле в процессе его старения и, в значительно меньшей степени, в пептизации и солюбилизацин отложений и продуктов, способствующих их образованию. Таким образом, высокая щелочность вовсе не означает, что масло обладает хорошими моющими и диспергирующими свойствами. При равном содержании в масле металла присадки эффективность противо-нагарного действия, например, сульфонатов и алкилсалицилатов кальция уменьшается с увеличением щелочности этих присадок. Так, масло, содержащее только нейтральный сульфонат кальция с очень малой щелочностью, обеспечивает значительно лучшую очистку поршней, чем масло с высокощелочным сульфонатом, обладающее сильными нейтрализующими свойствами. Высокощелочные масла с хорошими противонагарными свойствами получают путем введения в базовое масло как высокощелочных, так и нейтральных солей щелочноземельных элементов.

Особенно заметно отсутствие связи между общей щелочностью масла и состоянием нагарообразований на деталях двигателя в случае применения беззольных диспергирующих присадок, для которых щелочность не является показателем эффективности их противонагарного действия.

Диспергирование низкотемпературных отложений, образующихся на поршне в зоне маслосъемных колец, на деталях механизма привода клапанов и в картере двигателя, в последние годы достигается введением в масло диспергирующих беззольных присадок типа сополимеров эфиров карболовых кислот, алкенилсукциннми-дов, высокомолекулярных эмидов и полиамидов.

Создание моющих беззольных присадок типа сукцинимидов является одним из наиболее важных достижений в области присадок к смазочным маслам. Они позволяют уменьшить суммарную концентрацию присадок в моторных маслах, снизить их зольность и более эффективно предотвращают образование углеродистых отложений в двигателе. Особенно эффективно применение беззольных присадок в четырехтактных двигателях, где использование металлоорганических детергентов вызывает отложения золы на клапанах.

Беззольные присадки находят все более широкое применение в качестве противонагарных к моторным маслам. Так, в США из общего количества 700 тыс. т присадок, выпущенных в 1970 г., 100 тыс. т составили сукцинимидные присадки.

Недостатком сукцинимидных присадок является снижение их эффективности при работе масла в условиях повышенных температур. Поэтому для высокофорсированных дизелей с наддувом разрабатывают беззольные присадки, у которых более высокая термическая устойчивость, чем у сукцинимидов. Например, высококачественные масла для смазки цилиндров малооборотных дизелей могут быть получены путем введения в базовое масло высокощелочного алкилфенолята кальция и небольшого количества азотсодержащего беззольного дисперсанта, имеющего повышенную термическую стабильность.

Тонкий слой лака, часто образующийся на поверхностях трения, полезен, так как предохраняет детали от непосредственного контакта при резком возрастании нагрузок. Высокие моющие свойства беззольных дисперсантов могут препятствовать образованию такого лакового слоя, и поэтому для предупреждения зади-ров необходимо поддерживать оптимальное соотношение металлсодержащего и беззольного компонентов присадок. Такие масла с композицией зольных и беззольных присадок являются наиболее перспективными. Они не только придают маслу высокие моющие свойства, но обеспечивают более медленное срабатывание металлсодержащих компонентов.

Во время работы двигателя происходит непрерывное изменение качества масла вследствие его окисления. Скорость и глубина процессов окисления определяются химическим составом масла, внешними условиями, в которых протекает работа масла, и каталитическим воздействием металлов на скорость протекания реакций окисления. Наиболее сильными катализаторами окисления являются свинец, медь, железо, марганец, а также их соединения. Первичные продукты окисления масла, взаимодействуя с металлами деталей двигателя, образуют вещества, в свою очередь ускоряющие процессы окисления. К таким веществам относятся нафтенаты свинца и меди, окислы железа.

Большое влияние на скорость и глубину окисления масла оказывает температура. При температурах ниже 20—30°С процессы окисления масла идут при атмосферном давлении настолько медленно, что хранящееся на воздухе в таре масло в течение нескольких лет не меняет практически своих эксплуатационных свойств. Однако с повышением температуры интенсивность процессов окисления заметно увеличивается. Считается, что с повышением температуры на 10°С скорость окисления масла возрастает вдвое. С повышением температуры в масле все в большем количестве накапливаются продукты окислительной полимеризации — смолы, асфальтены, карбены и другие нерастворимые в масле вещества.

Реакции окисления ускоряются с повышением парциального давления кислорода и замедляются при наличии инертного газа, каким, например, является азот. Весьма большое влияние на скорость окисления масла оказывает величина поверхности соприкосновения масла с кислородом воздуха. Масло, находящееся в виде тонкой пленки, значительно быстрее окисляется, чем в объеме. Еще интенсивнее происходит окисление масла, находящегося в каплеобразном состоянии в виде масляного тумана, которое, при известных условиях, может произойти со скоростью взрыва.

Окисляемость масла резко возрастает при работе дизеля на сернистом топливе. Образующиеся при сгорании таких топлив кислоты, проникая в пленку масла, вызывают быстрое окисление углеводородов масла, в результате которого образуются асфаль-то-смолистые вещества, являющиеся источником образования в цилиндрах двигателя лаков и нагаров.

Характер образующихся продуктов окисления и их количество определяются совокупным действием трех факторов: химического состава масла; внешних условий, в которых происходит окисление (температура, давление, наличие катализаторов, инертных газов и т. д.), и относительной величины поверхности окисления масла. Кроме того, на скорость окисления масла оказывает влияние его загрязненность продуктами износа и срабатывания присадок, пылью, окалиной, водой, топливом и продуктами его неполного сгорания.

Наиболее глубокие изменения в химической структуре масла происходят в цилиндре двигателя, где масло окисляется в тонком слое, при высоких температурах и значительных парциальных давлениях кислорода. Находящееся на поверхности деталей ЦПГ масло подвергается термическому крекингу с образованием лаков и твердых углистых частичек — карбенов и карбоидов, являющихся составной частью нагара.

Для снижения скорости и глубины окисления масла в него вводят антиокислительные присадки, действие которых основано либо на удлинении индукционного периода окисления углеводородов масла, либо на образовании на поверхности деталей пленок, предотвращающих каталитическое действие металла деталей на скорость окисления масла.

Многие антиокислительные присадки обладают и противокоррозионными свойствами, так как, препятствуя образованию в масле кислот, они улучшают тем самым противокоррозионные свойства масла. Противоокислительные и противокоррозионные присадки трудно разграничить по их функциональному действию — и те и другие в конечном счете снижают коррозию деталей двигателя.

Однако функции антиокислительных присадок значительно шире — продукты окисления масла вызывают не только коррозию, они являются источником образования на деталях двигателя лаков и нагаров. С помощью радиоактивных изотопов установлено, что отложения на поршне состоят на 90% из продуктов окисления масла и только на 10% из элементов топлива. В условиях неполного сгорания топлива в отложениях на поршне может преобладать топливная составляющая.

Препятствуя окислению масла, антиокислительные присадки способствуют длительному сохранению маслом моющих и диспергирующих свойств и тем самым поддержанию чистоты двигателя. Кроме того, антиокислительные присадки, предупреждая накопление в масле продуктов его старения, которые повышают вязкость масла и ухудшают ряд его других эксплуатационных показателей, благоприятно влияют на увеличение срока службы масла в двигателе. Особенно важно вводить антиокислительные присадки в моторные масла, где в качестве диспергирующей присадки используются сукцинимиды. Без наличия в масле антиокислительной присадки сукцинимиды окисляются и теряют свои диспергирующие свойства. Однако подбирать сочетания антиокислительных и противонагарных присадок нужно строго индивидуально, так как часто наблюдается их взаимное подавление (антагонизм).

Эффективными антиокислительными присадками являются сернистые, азотистые, фосфорные и металлоорганические соединения, а также различные алкилфенолы. Применяются соединения, в молекулах которых содержатся фосфор и сера или сера и азот. Сернистые соединения типа сульфидов и, в первую очередь, насыщенные сульфиды не только улучшают антиокислительные свойства масла, но и благоприятно действуют на его вязкостно-температурную характеристику.

При использовании антиокислительных присадок очень важна «приемистость» масла к этим присадкам. В плохо очищенных маслах антиокислители малоэффективны, так как содержащиеся в таких маслах асфальтовые и некоторые другие соединения подавляют действие антиокислительных присадок.

Коррозия смазываемых деталей двигателя происходит при наличии в масле минеральных или органических кислот или в результате попадания в масло морской или пресной воды. Минеральные кислоты корродируют, главным образом черные металлы, органические кислоты — антифрикционные сплавы подшипников и цветные металлы.

Чтобы предотвратить коррозию деталей, в масло вводят специальные, не вымываемые водой, противокоррозионные присадки,, которые образуют на поверхности металла защитные пленки, предохраняющие его от кислотной коррозии. В качестве противокоррозионных присадок к маслу используют чаще всего органические соединения, содержащие в своем составе фосфор или серу пли оба эти элемента одновременно. Четко разграничить функциональное действие антиокислительных и антикоррозионных присадок весьма трудно. Например, уменьшение в масле продуктов его окисления улучшает и противокоррозионные свойства масла.

Некоторые присадки, например сульфонаты, наряду с диспергирующими и нейтрализующими свойствами обладают и антикоррозионным действием. При наличии в масле таких многофункциональных присадок вводить в него специальные антикоррозионные присадки нет необходимости.

Во время перерывов в работе или при консервации двигателя детали его подвергаются действию атмосферной коррозии. Последняя может быть сухой, когда увлажненность корродирующей поверхности небольшая, и влажной — при обильной увлажненности металла.

При сухой коррозии агрессивные агенты (кислород воздуха, соединения хлора, сероводород и др.) непосредственно воздействуют на металл, вступая с ним в химическую реакцию. При влажной коррозии коррозионные процессы идут под пленкой влаги, выполняющей роль электролита. Таким образом происходит электрохимическая коррозия поверхности деталей двигателя.

Для предохранения металлов от ржавления в смазочные масла вводят специальные ингибиторы коррозии: различные поверхностно-активные вещества, некоторые азотсодержащие органические соединения, соли металлов магния, бария, кальция, цинка и др. Защитными свойствами при консервации деталей из стали и чугуна обладают масла, содержащие присадки ДФ-1; ДФ-11, ПМС, АСК, MACK, ВНИИНП-370, ВНИИНП-380 и ряд других. Эти присадки не только препятствуют коррозии металлов, вызванной коррозионно-агрессивными соединениями, образующимися в масле в результате окисления его углеводородов, но также предохраняют детали от ржавления (стояночной коррозии), которое может произойти при длительном перерыве в работе двигателя. Однако таким свойством обладают не все присадки. Некоторые из них, снижающие коррозионную активность продуктов окисления масла, могут даже ускорить атмосферную коррозию, разрушая защитные пленки, образующиеся на поверхности металла.

Механизм разрушения защитной противокоррозионной пленки при атмосферной коррозии и при окислении масла в условиях повышенных температур различен. При атмосферной коррозии защитная пленка образуется с небольшой скоростью, и поэтому в начальной стадии потери металла от коррозии значительны. С увеличением толщины защитной пленки коррозия постепенно замедляется. При окислении масла в условиях (повышенных температур защитная пленка на поверхности металла образуется быстро, до появления в масле значительного количества коррозионно-активных продуктов его окисления, и поэтому пленка надежно защищает металл.

Помимо необходимой вязкости, масло должно обладать и хорошими смазочными свойствами, т. е. способностью образовывать на смазываемых деталях прочную масляную пленку. Под этим свойством масла, которое называют также маслянистостью или липкостью, понимают способность масла предотвращать непосредственный контакт трущихся сочленений и тем самым предупреждать возможность появления задиров, натиров и других дефектов на поверхности деталей и обеспечивать их минимальный износ.

Высокие смазочные свойства особенно важны у масел, работающих в условиях граничного трения, имеющего место в том случае, когда толщина слоя масла недостаточна для образования гидродинамических условий смазки. Это в первую очередь относится к смазке деталей цилиндро-поршневой группы двигателя, крейц-копфных подшипников, ползунов и параллелей, а также к смазке подшипников коленчатого вала в период пуска двигателя и его работы на малой частоте вращения.

При граничном трении качество смазки не зависит от количества масла, находящегося между трущимися поверхностями, и определяется химической природой смазочного слоя, металлами пары трения и характером взаимодействия между металлами и смазкой.

Природа маслянистости объясняется наличием в масле таких веществ, которые обладают повышенной способностью адсорбироваться на поверхности металла, в результате чего пограничные слои масла приобретают свойство противостоять высоким нагрузкам и при этом не разрушаться. Масло, имеющее хорошую смазочную способность, прочно удерживается на поверхности трения в виде очень тонкого слоя. Этот слой, толщина которого измеряется несколькими микрометрами, препятствует непосредственному контакту микровыступов металлов пары трения при ее покое или при малых скоростях перемещения сопрягаемых деталей.

Чтобы повысить смазочную способность масла, в него вводят «противоизиосные и противозадирные присадки. В качестве про-тивоизносных присадок применяют поверхностно-активные вещества, способные при повышенных температурах вступать во взаимодействие с металлом, образуя на его поверхности защитные пленки. Такими веществами являются эфиры фосфорной кислоты, соединения, содержащие неактивную серу, и др.

Противозадирные присадки при высоких температурах трения разлагаются, и продукты их разложения, взаимодействуя с металлом, образуют соединения, имеющие более низкую температуру плавления, чем металл и покрывающие в виде пленки поверхности трения. Эти пленки предотвращают задиры и схватывание при высоких нагрузках, а также снижают интенсивный износ деталей при возникновении других неблагоприятных условий трения. Противозадирные присадки содержат серу, фосфор, хлор, а также свинец, сурьму и молибден в сочетании с серой или фосфором. В частности, высокими противозадирными и противоизнос-ными свойствами обладают моторные масла с присадкой дисуль-фидмолибдена.

Оценка противоизносных и противозадирных свойств масел производится либо испытаниями непосредственно на двигателях, либо при помощи лабораторных методов.

Наиболее достоверные результаты, естественно, могут быть получены при испытаниях масла в двигателе, так как последние происходят в реальных условиях работы масла. Однако универсального метода моторной оценки противоизносных и противозадирных свойств смазочного масла пока нет. Смазочное масло в двигателе работает в узлах с разными режимами трения и различными материалами сопряженных деталей. При смазке одних узлов масло может быть эффективным, других — вызывать повышенные износы и задиры. Кроме того, моторные испытания являются весьма трудоемкими и дорогостоящими. Лабораторные испытания, хотя и отличаются малой длительностью, простотой и дешевизной, могут дать только общее представление о противоизносных и антизадирных свойствах масла.

Для лабораторной оценки указанных свойств существует несколько методов. Например, противозадирные свойства смазочных материалов можно косвенно определять по их критической температуре, при которой, для данного сочетания металлов и смазки, происходит резкое увеличение коэффициента трения, вызываемое возникновением задиров. До этой температуры смазочное масло способно обеспечивать разделение трущихся поверхностей и предотвращать их непосредственный контакт.

В условиях, когда отсутствует гидродинамический режим трения, критическая температура указывает предел температурной стойкости граничного слоя смазки. Этот предел справедлив только до таких значений нагрузки на смазываемую поверхность деталей, при которых не происходит значительных пластических деформаций металла. В противном случае разрушение граничного слоя смазки может произойти и при более низких температурах. Граничный слой смазки на деталях из алюминия или меди, например, может быть разрушен вследствие высоких нагрузок даже при комнатной температуре.

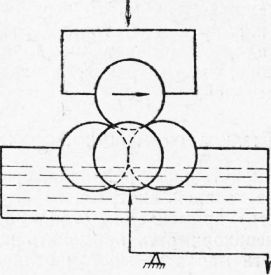

Наиболее широкое применение для оценки противозадирных свойств смазочных масел нашел метод их определения на четырех-шариковой машине трения. Узел трения четырехшариковой машины ЧШМ-3 отечественного производства представляет собой пирамиду из четырех контактирующих друг с другом шариков диаметром 12,7 мм, изготовленных из стали марки ШХ-15 по ГОСТ 801—60. Три нижних шарика пирамиды закрепляются неподвижно в чашке с испытываемым маслом. Верхний шарик закреплен в шпинделе, движущемся с частотой вращения 1420— 1440 об/мин. Нижние шарики прижимаются к верхнему при помощи рычага с заданной нагрузкой. Сила трения, которая возникает с началом вращения верхнего шарика, замеряется прибором.

Испытание состоит из серии опытов. Каждый опыт продолжительностью 10 с проводят с новой порцией испытуемого масла и четырьмя новыми шариками. По окончании опыта на трех нижних шариках при помощи микроскопа измеряют диаметры пятен износа.

При каждом новом опыте последовательно увеличивают нагрузку на рычаг, пока не произойдет условное сваривание, что проявит себя резким увеличением диаметров пятен износа на шариках и задирами на их поверхности. При проведении испытаний наблюдаются две критические нагрузки: одна Р\ при переходе от истирания к задиранию, вторая Р2 при сваривании. Нагрузка Р2 является показателем противозадирных свойств масла, определяющим предельную нагрузку на трущиеся поверхности. По окончании испытаний вычисляют безразмерное число ОПИ (обобщенный показатель износа). Чем это число выше, тем лучше противоизносные и противозадирные свойства масла.

Показатель ОПИ, определяемый на четырехшариковой машине, нормируется техническими условиями и ГОСТами на масла, Для которых являются важными их противоизносные и противозадирные характеристики, с целью технического контроля при выработке масел за наличием в них противозадирных и противо-износных присадок. При введении таких присадок в масло число ОПИ резко повышается.

В качестве противопенных присадок в масла добавляют кремний органические соединения — полисилоксаны. Помимо того, что эти присадки препятствуют вспениванию масла, их присутствие в масле вызывает большой синергитический эффект — повышаются моющие свойства, термоокислительная стабильность и антиокислительные свойства. Однако эффективность действия поли-силоксанов ограничивается температурами 250—260 °С. При более высоких температурах их синергитическое действие резко снижается, а при температуре 300°С исчезает полностью.

Рис. 1. Схема четырехшариковой машины

Помимо рассмотренных выше, в моторные масла добавляют и другие присадки: вязкостные, повышающие индекс вязкости; депрессорные, понижающие температуру застывания, и т. п. Весьма перспективными являются металлоплакирующие присадки, которые, при достаточной концентрации металла в присадке, «высаживаются» на поверхностях, покрывая их обволакивающим (плакирующим) тонким слоем металла. Этот защитный слой металла повышает несущую способность масла, разделяющего поверхности трения, и значительно снижает скорость износа деталей.