Строгание заготовок производят после поперечного и продольного раскроя с целью придания им правильной формы и точных размеров сечения, одновременно выверяя каждую грань под плоскость и получая прямой или заданный угол между гранями.

Для выверки под плоскость и строгание в угол предназначены фуговальные станки, а для строгания в размер и придания параллельности граням—рейсмусовые, иногда называемые пропускными, а также многосторонние строгальные.

На фуговальном станке выполняют три основных вида работ:

1) фугование одной пласти, обычно более широкой;

2) фугование пласти и одной кромки;

3) фугование пласти и двух кромок. Последний вид применяют для подготовки делянок к склеиванию в щиты, при котором не требуется соблюдать точного размера по ширине делянки, и небольшая непараллельность этих кромок не имеет значения. В этом случае все кромки должны быть перпендикулярны к основной пласти. На фуговальном станке фугуют также щиты, ящики, кромки клееной фанеры, декоративного бумажно-слоистого пластика и пр.

Приемы работ на фуговальном станке следующие. При строгании пласти деталь укладывают на передний стол станка выпуклой стороной кверху и надвигают на вращающийся ножевой вал. Станочник левой рукой плотно прижимает деталь к поверхности заднего стола за ножевым валом, а правой производит подачу. При продвижении детали следует левую руку передвигать назад так, чтобы она прижимала деталь в одном месте.

Узкие детали обстрагивают сразу по нескольку штук (сколько может захватить рука), общей шириной обычно до 250 мм.

После первого прохода необходимо осмотреть обстроганную сторону деталей. Детали, которые простроганы по всей длине и не имеют непростроганных мест, считаются готовыми. Детали с оставшимися непростроганными местами, обстрагивают за второй проход; после каждого прохода детали осматривают.

После выверки пласти и кромки под плоскость и прямой угол выстрагивают две другие стороны детали так, чтобы их плоскости были параллельны первым. Эту операцию выполняют на рейсмусовом станке. Припуски на строгание с предварительным фугованием при влажности древесины 81^% должны соответствовать данным табл. 10. Таким образом сечение детали определенных размеров получают после обработки ее на фуговальном н рейсмусовом станках.

После строжки детали торцуют на круглопильном торцовочном станке с ручной подачей при помощи каретки. Основное назначение оторцовки заключается в том, чтобы придать детали точную длину и получить достаточно ровные торцовые плоскости, перпендикулярные к боковым граням.

Наиболее часто применяемым методом торцевания является обработка деталей по упору. Сначала оторцовывают один конец детали на глаз, затем второй — по упору с целью получения нужного размера по длине. Детали, подлежащие зашиповке, торцуют на шипорезном станке и одновременно зарезают шипы.

После оторцовки обоих концов деталь получает правильную форму: все грани ее, ровные и гладкие, расположены под прямым углом, размеры точны как по сечению, так и по длине. После этого детали размечают и переходят к следующему этапу обработки — придают деталям окончательную форму: выбирают шипы, проушины и гнезда, фрезеруют, сверлят отверстия и т. п.

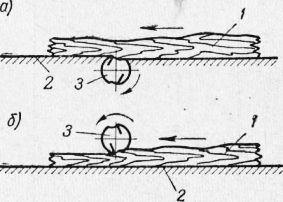

Рис. 1. Схемы обработки заготовок: на станках: а — фуговальном; б — рейсмусном.

1 — заготовка; 2 — плоскость, на которой базируется заготовка; 3 — ножевой вал.