Лакокрасочные материалы, поступающие на судостроительные заводы, должны отвечать требованиям стандартов или технических условий (ТУ). Поэтому их подвергают указанным ниже испытаниям, позволяющим определить качество материала и получить данные, необходимые для приготовления из полуфабрикатов надлежащих грунтов, шпаклевок или красок.

Цвет олиф, лаков, растворов смол и растворителей. Определение цвета производят с помощью иодометрической шкалы. Она состоит из запаянных пробирок, заполненных растворами иода различной концентрации. Шкала содержит 29 пробирок, с помощью которых можно измерить интенсивность окраски от светло-желтого до темно-коричневого цвета.

Шкала должна храниться в темном месте. Срок ее годности — 6 мес.

Испытуемый материал наливают при рассеянном свете в пробирку из бесцветного стекла и определяют, к какой пробирке по цвету он больше всего подходит. Обычно цвет определяют с помощью двух пробирок, между цветами которых укладывается цвет испытуемого продукта.

Результат определения записывают в миллиграммах иода, которые соответствуют цвету испытуемого продукта (например, цвет лака или олифы № 636—827 или не темнее № 827).

Цвета готовых красок и эмалей. Цвет красок и эмалей определяют при помощи картотеки цветовых эталонов. Каждому цвету присвоен определенный номер, а вся картотека разбита на 10 групп: первая — красные цвета (номера 1—99); вторая — оранжевые цвета (номера 100—199); третья — желтые цвета (номера 200—299); четвертая — зеленые цвета (номера 300— 399); пятая — синие цвета (номера 400—499); шестая — фиолетовые цвета (номера 500—599); седьмая — коричневые цвета (номера 600—699); восьмая — защитные цвета (номера 700— 799); девятая — белые, серые и черные цвета (номера 800— 899); десятая — дополнительные цвета: беж, под слоновую кость, кремовый, фисташковый и т. п.

Сравнивая накраску с эталоном в отраженном свете, можно определить ее цвет. Один из эталонов глянцевый, другой матовый, что позволяет сравнивать различные по глянцу краски.

Количество растворителя и сухого остатка. Определение количества растворителя и сухого остатка производят на специальной установке.

Метод определения основан на испарении растворителей, входящих в состав лакокрасочных материалов, под действием тепла, излучаемого на поверхность лакокрасочного материала инфракрасной лампой (марки ЗС2 или ЗС1).

Испытуемый материал (около 2 г) помещают в чистую жестяную чашку, взвешивают с точностью до 0,01 г и ставят под лампу в центр освещенного круга на 5 мин. Затем чашку охлаждают и взвешивают с той же точностью. Сушку повторяют в течение 3—5 мин. до тех пор, пока разница между двумя взвешиваниями будет не более 0,01 г.

При испытании высоковязких материалов навеску помещают между двумя пластинками из дюралюминия, взвешивают, а затем, разъединив пластинки, помещают их под лампу.

Вязкость олиф, лаков, красок и эмалей. Вязкость является одной из основных характеристик лакокрасочного материала. Вязкостью (или внутренним трением) называется сопротивление жидкости передвижению одного ее слоя относительно другого.

Условной вязкостью лакокрасочных материалов называют время (в секундах) истечения определенного объема жидкости через калиброванное сопло вискозиметра при температуре 20 °С.

Вязкость лакокрасочных материалов определяют при помощи вискозиметров ВЗ-1, ВЗ-4, ФЭ-36 и НИИЛК. Вискозиметр ВЗ-1 с соплом диаметром 2,5 мм предназначен для лакокрасочных материалов, вязкость которых не выше 150 сек., а с соплом диаметром 5,4 мм — для материалов с вязкостью не ниже 10 сек. Вискозиметр ВЗ-4 предназначен для материалов, вязкость которых по этому вискозиметру находится в пределах 20—150 сек.

Вязкость олиф и масел определяют вискозиметром Энглера и выражают в градусах Энглера, показывающих отношение времени истечения (в секундах) определенного объема испытуемой жидкости (200 мл) ко времени истечения такого же объема воды при 20 °С.

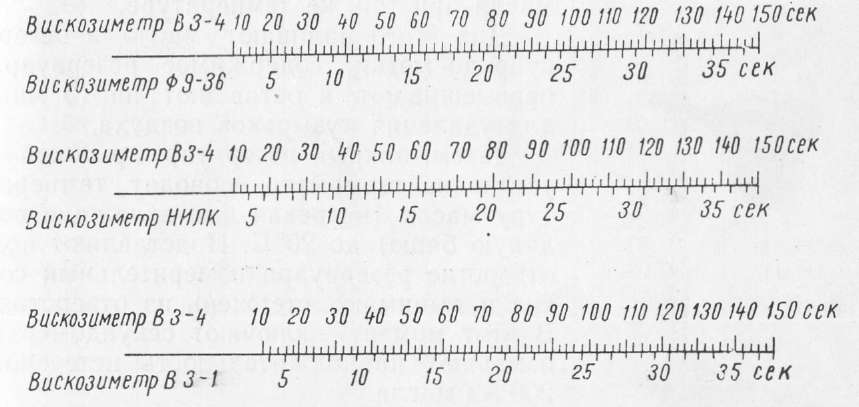

Рис. 1. Номограммы для перевода показаний вязкости лакокрасочных материалов, полученных на различных вискозиметрах

Для пересчета вязкости, определенной различными вискозиметрами, служат номограммы.

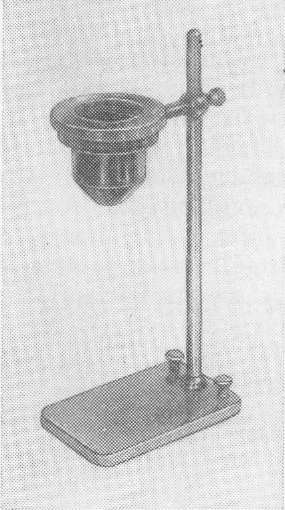

Вискозиметр ВЗ-4 — цилиндрический пластмассовый резервуар, переходящий в конус, с соплом диаметром 4 мм. Для слива избытка материала верхний край резервуара снабжен желобком.

Перед определением вискозиметр закрепляют на штативе с двумя установочными винтами. Под вискозиметр ставят сосуд емкостью не менее 110 мл. Отверстие сопла закрывают, вискозиметр заполняют испытуемым материалом при температуре 20° С, в уровень с краями желобка. Затем отверстие сопла открывают и одновременно пускают секундомер, который останавливают в момент появления прерывающейся струи лакокрасочного материала.

Время (в секундах), затраченное на истечение лакокрасочного материала из вискозиметра, является мерилом условной вязкости этого материала.

Вискозиметр Эиглера состоит из металлического резервуара, на дне которого имеется отверстие определенного сечения (сопло). В отверстие вставляется стержень. Резервуар снабжен крышкой с двумя отверстиями (для стержня и термометра) и помещен в водяную баню. Резервуар устанавливают на треножник и под отверстие резервуара помещают измерительный сосуд, отградуированный на 200 мл при 20° С.

После определения водяного числа вискозиметра, т. е. продолжительности истечения 200 мл дистиллированной воды при 20 °С, определяют время истечения 200 мл масла при той же температуре.

Для этого наливают масло в резервуар до метки; содержимое резервуара перемешивают и оставляют на 15 мин. для удаления пузырьков воздуха.

Затем, закрыв резервуар крышкой и установив термометр, доводят температуру масла (нагревая или охлаждая водяную баню) до 20 °С. Подставляют под отверстие резервуара измерительный сосуд и вынимают стержень из отверстия. В этот момент включают секундомер и измеряют продолжительность истечения 200 мл масла.

В табл. 41 показана зависимость между показателями вязкости, определенными различными методами.

Розлив лакокрасочных материалов. Розлив характеризует способность лакокрасочного материала растекаться по поверхности, на которую он нанесен, давая ровную, гладкую поверхность. Этот показатель особенно важен для материалов, наносимых как последний слой. Розлив считается удовлетворительным, если штрихи от кисти, имеющиеся на окрашенной поверхности, исчезают менее, чем за 10 мин. после нанесения покрытия, и замедленным, если штрихи исчезают через 10—15 мин. после окончания окраски; розлив неудовлетворителен, если штрихи на пленке покрытия не исчезают по истечении 15 мин. после нанесения.

Для определения розлива материал, доведенный до рабочей вязкости, переносят кистью на загрунтованную пластинку и быстро растушевывают продольным и поперечным движением кисти по всей поверхности в течение 2—3 мин. не более. Затем кистью резко проводят (как можно глубже погружая ее в материал) по середине пластины от одного края в другой, образуя штрихи. Одновременно с отрывом кисти от пластины пускают секундомер, определяя время, когда исчезнут штрихи от кисти и образуется совершенно ровная поверхность.

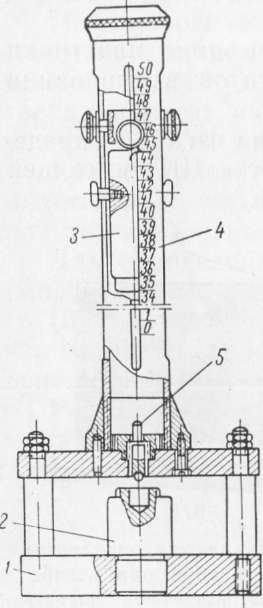

Рис. 2. Вискозиметр ВЗ-4

При работе краскораспылителем устанавливают момент, при котором слой краски, нанесенной на поверхность (указанную в технических условиях) становится ровным, гладким, без рябин и потеков.

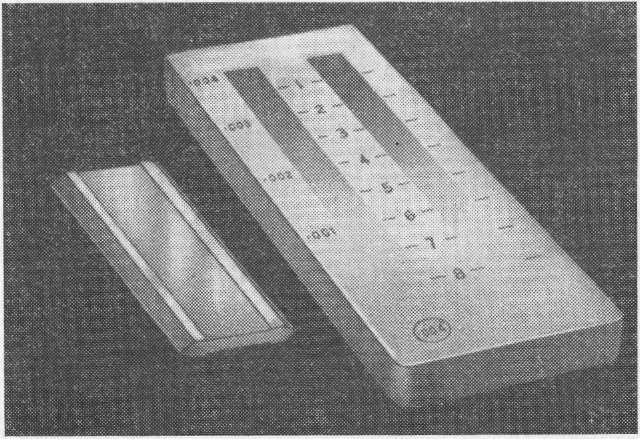

Степень перетира красок. Степень растертости (перетир) красок косвенным образом характеризует их антикоррозионные свойства. Чем лучше растерта краска, тем она более однородна, тем лучше ее водостойкость. Определяют растертость красок с помощью микрометра или так называемого клина. Метод клина заключается в определении наименьшей толщины слоя краски, при которой перестают быть видимыми отдельные неперетертые частицы пигмента.

В случае применения микрометра одну каплю хорошо размешанной краски малярной консистенции наносят стеклянной палочкой на измерительную плоскость микрометра. Затем при медленном вращении трещотки сжимают испытуемую краску до того момента, когда трещотка перескочит на два — три зубца и движение барабана прекратится. После этого производят отсчет. Поворот барабана на 0,5 деления от нуля соответствует 5 мк. Расхождение между двумя определениями допускается не более 2 мк.

Время высыхания. Высыхание лакокрасочных материалов зависит от температуры окружающего воздуха, его влажности, толщины нанесенного слоя покрытия и т. п. Эти испытания необходимо производить в строго определенных условиях.

Рис. 3. Прибор для определения степени растертости красок (клин)

Различают следующие стадии высыхания:

а) высыхание от пыли — момент, когда образуется пленка, к которой уже не прилипает пыль, хотя пленка еще не окрепла;

б) практическое высыхание — время, в течение которого на окрашенной поверхности образуется пленка, обладающая прочностью, позволяющей производить с ней необходимые технологические операции (последующую окраску, шлифование и т. п.);

в) полное высыхание — стадия, когда наступило отвердевание пленки по всей ее толщине. Эта стадия соответствует удалению из пленки летучих продуктов окисления,

Для определения времени высыхания от пыли пластинку с нанесенным материалом помещают в термостат или остекленный шкаф (в зависимости от указанной в технических условиях температуры сушки) и, периодически вынимая, дышат на пластинку, держа ее на расстоянии 10 см от рта. Появление матового пятна указывает на образование тонкой пленочки, на которой конденсируется влага, что служит критерием окончания высыхания от пыли.

Время практического высыхания определяют с помощью груза весом 200 г или прибора ВИ-4. На пластинку с лакокрасочным покрытием после определенного времени высыхания накладывают ватный тампон, поверх него — деревянную пластинку площадью 1 см2, а на пластинку — груз весом 200 г.

По истечении 0,5 мин. все снимают. Отсутствие на покрытии прилипших волокон ваты (или следов от них) свидетельствует о практическом высыхании пленки.

При определении времени высыхания с помощью прибора ВИ-4 пластинку с испытуемой накраской кладут на горизонтальную поверхность и поверх накраски накладывают полоску копировальной бумаги шириной 15 мм (окрашенной стороной книзу). На копировальную бумагу осторожно устанавливают прибор и оставляют его на 30 сек. Затем прибор удаляют, полоску бумаги снимают и по характеру отпечатка судят о высыхании (в случае практического высыхания пленки отпечатка не остается).

Для определения полного высыхания можно применять маятниковый прибор. При полном высыхании твердость высыхающей пленки становится постоянной.

Глянец. Глянцем (блеском) называется свойство поверхности отражать падающие на нее световые лучи в одном направлении. Чем больше лучей отражает поверхность в одном направлении, тем сильнее ее блеск.

Глянец может быть определен визуально, для характеристики его пользуются следующими обозначениями: пленка имеет высокий глянец; пленка со средним глянцем; пленка полуматовая; пленка матовая.

Для количественного определения степени глянца применяют приборы (блескомеры) марки ФБ-1А или ФБ-2. С их помощью глянец выражают в процентах от глянца зеркального стекла.

Сорность. Отсутствие загрязнений является важнейшим требованием, предъявляемым к покрытиям. Загрязнения, ухудшающие внешний вид и снижающие защитную способность покрытия, могут содержаться в краске или попасть из воздуха при сушке окрашенных поверхностей.

Сорность определяют путем сравнения пленки исследуемого образца с соответствующим эталоном.

Исследуемый материал, разведенный до рабочей вязкости, наносят (наливом, кистью или краскораспылителем) на стеклянную пластинку, которую немедленно помещают в эксикатор под углом 45°. По прошествии этого времени пластинку вынимают и сравнивают с эталоном в проходящем или отраженном свете (в зависимости от технических условий).

Укрывистость — способность краски при нанесении равномерным слоем на одноцветную поверхность делать невидимым цвет этой поверхности. Укрывистость выражается в граммах краски на квадратный метр (г/м2); она может быть определена для краски, готовой к употреблению, или в пересчете на густотертую краску.

Для определения укрывистости пигментов, масляных красок и эмалей пользуются стеклянной пластиной размером 100Х300 мм, на одной стороне которой нанесены на равном расстоянии одна от другой три полосы шириной по 15 мм (две черных и одна белая между ними).

Испытуемый материал наносят щетинной кистью тонким слоем на сторону, обратную той, на которой имеются цветные полосы. Чтобы удобно было держать в руках, испытуемый материал наносят на площадь 100×250 мм, оставляя свободным участок 50 × 100 мм.

Краску наносят сначала водя кистью вдоль, а затем поперек пластинки до тех пор, пока черные полосы на обратной стороне пластинки не перестанут просвечивать сквозь слой краски.

Для определения момента полного укрывания окрашенную пластинку нужно положить на лист белой бумаги.

По разности результатов взвешивания стекла до покраски и с нанесенным слоем определяют вес испытуемого материала, использованного на укрывание пластинки.

Определение укрывистости нитроцеллюлозных красок, а также всех вышеперечисленных материалов производят аналогичным способом, но по способу шахматной доски.

Для этого берут пластинку размером 200×200 мм из бесцветного стекла толщиной 1,5 мм и шахматную доску того же размера, разбитую на 16 квадратов (по 50×50 мм).

Испытуемый материал наносят на стеклянную пластинку, наложенную на шахматную доску (или непосредственно на доску).

Вес материала, израсходованного на укрывание пластинки или доски, определяют по разности результатов взвешивания их до и после окрашивания.

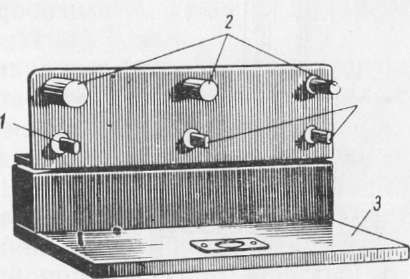

Эластичность, или прочность пленок при изгибе, определяют при помощи специальной шкалы гибкости ШГ, имеющей набор стальных стержней разных диаметров, запрессованных в станину, укрепляемую на краю стола.

Для определения эластичности испытуемый материал наносят на полоски из жести (шириной 20, длиной 100, толщиной 0,1—0,15 мм). После высыхания одну из полос изгибают пленкой наружу на 180° вокруг стержня диаметром 20 мм. Изгибание производят плавно при температуре 18—20 °С в течение 2— 3 сек.

Если после этого на пленке при рассматривании ее в лупу незаметно трещин, и пленка при проведении пальцем не отслаивается, то производят изгибание полоски в другом месте вокруг стержня диаметром 15 мм и т. д. до тех пор, пока на пленке не будут обнаружены указанные изменения. Гибкость выражается в миллиметрах диаметра последнего стержня, на котором пленка осталась неповрежденной.

Прочность пленок при ударе определяется максимальной высотой, с которой на пленку падает груз весом 1 кг, не вызывая при этом ее механического разрушения.

Применяемый для этой цели прибор У-1 — это градуированный полый цилиндр с продольной прорезью, укрепленный на основании. Внутри цилиндра находятся ударное и фиксирующее устройства. Ударное устройство представляет собой груз весом 1 кг, снабженный бойком,— стальным шариком диаметром 8 мм. Центр бойка совпадает с центром гнезда наковальни. Глубина погружения бойка в наковальню 2 мм.

Рис. 4. Шкала для определения прочности пленок при изгибе

1,2 — стержни различного диаметра; 3 — стол для закрепления прибора

Наковальня имеет ровную горизонтальную поверхность с радиусом закругления 2,5—3 мм. Диаметр гнезда 15 мм.

Испытуемый материал наносят на металлическую пластинку, которую после высыхания помещают накраской вверх на наковальню под боек. Участок пластинки, подвергающийся удару, должен находиться на расстоянии не менее 20 мм от краев пластинки или от центра других участков, ранее подвергавшихся удару. Груз с помощью фиксирующего устройства устанавливают на заданной высоте. Нажимом на кнопку освобождают груз, который при этом свободно падает. Затем груз поднимают, вынимают пластинку, и пленку в месте удара рассматривают в лупу с четырехкратным увеличением (или невооруженным глазом).

При отсутствии трещин и отслаивания пленки высоту сбрасывания груза увеличивают до тех пор, пока не обнаружится разрушения пленки или пока пленка выдержит удар груза, падающего с высоты 50 см.

Твердость покрытий характеризует механическую прочность, которую оно приобретает после высыхания. Чем выше твердость, тем меньшим изменениям подвергается покрытие при механических воздействиях на него (царапание, удары, трение и т. п.). Твердость любого лакокрасочного покрытия увеличивается по мере его высыхания, достигая предельного значения у полностью высохшего покрытия.

Определение твердости производят при помощи маятникового прибора. Метод основан на определении отношения времени затухания колебаний маятника, установленного на поверхности покрытия, ко времени затухания колебаний того же маятника, установленного на стеклянной пластинке.

Затухание колебаний маятника определяют в пределах угловой амплитуды качания маятника от 5 до 2° шкалы. «Стеклянное число», т. е. время качания маятника на стекле, должно быть равно 440±6 сек.

В качестве подложки для испытуемого материала берут стеклянную пластинку (лучше негативные стекла) 9×12 см и толщиной 2—3 мм.

Рис. 5. Прибор для определения прочности лакокрасочных покрытий при ударе

1 — станина; 2— наковальня; 3 — груз, 4 — корпус

Определение твердости производят после высыхания покрытия в течение времени, согласно техническим условиям.

Прочность покрытия к истиранию определяют с помощью специальных приборов (ИС-1, ИП).

Принцип работы прибора ИС-1 заключается в том, что скребок движется возвратно-поступательно по пленке покрытия, нанесенного на металлическую пластинку. При этом цепь реле разорвана лакокрасочной пленкой, а цепь электродвигателя замкнута контактами реле. В момент нарушения целостности пленки цепь реле замыкается, размыкая контакты цепи двигателя. Двигатель автоматически останавливается, движение скребка прекращается. Счетчик-фиксатор показывает число двойных ходов скребка, которые и являются мерой сопротивления покрытия истиранию.

Прибор ИП состоит из вертикальной стеклянной трубки длиной 500, диаметром 5 мм, к верхнему концу которой прикреплена воронка с диаметром нижнего конца 10 мм.

Под трубкой помещена деревянная подставка, на которую под углом 45° кладут матовое стекло, а на него помещают стеклянную пластинку с нанесенным покрытием (вверх). Расстояние от нижнего конца трубки до стеклянной пластинки — 60 см.

Песок, ссыпаясь из бункера через воронку и трубку, падает на пленку. Его продолжают насыпать до тех пор, пока покрытие на месте удара песка сотрется до стекла. Количество израсходованного песка (в г) служит мерой истираемости покрытия.

Для испытания применяют песок, оставшийся после просеивания на сетке № 063, предварительно отмученный, высушенный и просеянный через сетку № 125.

Горючесть характеризует свойство пленки лакокрасочного материала поддерживать горение или препятствовать распространению пламени.

В судостроении разрешается применять лакокрасочные материалы, высохшие пленки которых не горят или обладают пониженной горючестью. Степень горючести определяют следующим образом. На лист алюминиевой фольги размером 300Х Х300 мм толщиной 40 мк наносят кистью испытуемый материал слоем толщиной 35—45 мк. Окрашенную фольгу высушивают при 18—23° С в течение 24 час. На следующие сутки фольгу сушат в термостате в течение 6 час. при 80—90° С. На третий день края фольги с высохшим покрытием отрезают и из середины вырезают три полосы размером 85×200 мм.

Для испытания окрашенную фольгу захватывают за один конец щипцами и вносят в пламя спиртовой горелки с высотой пламени, равной 30 мм. Пленку держат 10 сек., фиксируя момент воспламенения, характер и скорость распространения пламени по образцу, выделение дыма, продолжительность горения после удаления спиртовки.

Длину сгоревшей части определяют в миллиметрах и берут среднее из трех определений.

При испытании по этому методу обычные масляные краски сгорают полностью. Краски с пониженной горючестью должны иметь длину сгоревшей части не более 120 мм.

Стойкость к различным реагентам характеризует способность лакокрасочного покрытия противостоять агрессивному действию кислот, щелочей, моющих растворов.

Для определения стойкости покрытия к таким реагентам испытуемый материал наносят двумя слоями на металлические пластинки размером 90×120 или 50×100 мм. После высыхания второго слоя края пластинок парафинируют и через 5 суток (для материалов холодной сушки) опускают в соответствующий раствор кислоты или щелочи на половину их высоты.

Очень удобно проводить испытания не на пластинках, а на металлических стержнях сигарообразной формы (диаметр 10— 12, длина 72—75 мм).

Погруженные пластинки или стержни осматривают дважды в сутки. Все изменения, происходящие с покрытием (потеря глянца, появление сетки трещин, пузырей, начало отслаивания и т. п.), фиксируют. Точный срок пребывания испытуемого образца в данном реагенте указывается в соответствующих технических условиях или стандартах.

Пленка считается выдержавшей действие реагента, если на ней появляются первые признаки изменений только после указанного в технических условиях срока.

При определении стойкости покрытий к моющим средствам деревянные или металлические пластинки, окрашенные двумя слоями (с междуслойной сушкой согласно техническим условиям и окончательной выдержкой в течение 5 суток), наполовину погружают в 5%-ный раствор соды на 1 час. Затем пластинки вынимают, сушат на воздухе в течение 0,5 часа и определяют твердость верхней половины покрытия.

Твердость покрытия, устойчивого к моющим средствам, после испытания не должна быть ниже твердости покрытия до испытаний; не должен изменяться и внешний вид покрытия.

При другом способе определения устойчивости покрытия к моющим средствам на пластинку, окрашенную испытуемым материалом, накладывают ватный тампон, смоченный 3%-ным раствором соды. Через 2 часа тампон удаляют, и этот участок пластинки промывают водой. На устойчивом покрытии не должно быть каких-либо изменений.

Срок длительного хранения является одним из важнейших показателей для лакокрасочных материалов. Возможность их хранения контролируется периодическим отбором проб.

При отборе определяют наличие осадка, его плотность, усилие и время, необходимое для придания материалу однородной консистенции. В пробах определяют вязкость, количество растворителя, необходимое для придания материалу рабочей вязкости, отсутствие в нем нерастворимых сгустков, время высыхания, гибкость, твердость, цвет пленки.