Прочность и долговечность пленок защитных покрытий зависят от тщательности выполнения технологических процессов окрасочных работ и от качества лакокрасочных материалов. Качеству выполнения окрасочных работ должно быть уделено особое внимание.

Контроль за выполнением окрасочных работ должен осуществляться с начала подготовки поверхности к окраске и вплоть до их окончания.

Подготовка. Металлические поверхности строящихся судов перед окраской должны быть полностью очищены от окалины, ржавчины, налета солей, различного рода загрязнений, обезжирены и высушены.

На эксплуатируемых судах должна быть произведена очистка от обрастаний, солей, старой плохо держащейся краски; имеющиеся коррозионные разрушения заваривают или заделывают эпоксидной шпаклевкой, остатки старой краски прошку-ривают (для улучшения адгезии), обезжиривают и высушивают.

Влажность поверхностей определяют визуально, с помощью специальной индикаторной бумаги синего цвета (например фирмы Гемпель), которую накладывают на контролируемый участок. При влажности поверхности ниже 85% бумага сохраняет свой цвет. Если влажность будет превышать указанный предел, бумага станет красной.

Корпус деревянных судов должен быть сухой, гладко простроганный, без задиров, очищенный от пыли и других загрязнений.

На судах или конструкциях из стеклопластика с поверхности полностью удаляют разделительный слой, производят прошку-ривание и обезжиривание.

При дробеметной очистке шероховатость должна отвечать установленному эталону.

Способ нанесения. Как правило, грунтовочный слой наносят обычной кистью или краскораспылителем типа УБР, а грунты специальных типов (BJ1-02, ВЛ-08, ВЛ-023)—краскораспылителями или кистью. Не разрешается наносить грунты валико-выми кистями, а также краскораспылителями эжекцион-ного типа.

Сплошность покрытия. Сплошность контролируют визуальным осмотром. На поверхности не допускаются неокрашенные участки, слой грунта должен иметь равномерную толщину, без потеков. Через пленку грунтов, наносимых тонким слоем (5—10 мк), обязательно должна быть видна окрашиваемая поверхность.

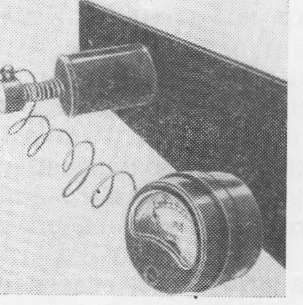

Сплошность покрытия может быть проверена прибором, показанным на рис. 1. Ножку, укрепленную на милливольтметре, устанавливают на неокрашенный участок корпуса. Проводя патроном по окрашенной поверхности, определяют наличие плохо окрашенных участков, где необходимо нанести дополнительный слой краски.

Рис. 1. Прибор для контроля сплошности лакокрасочных покрытий

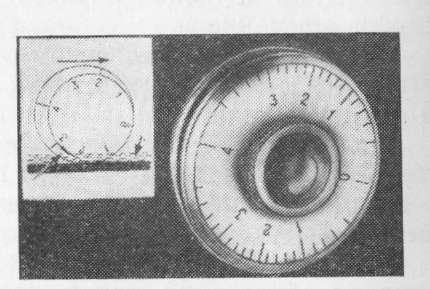

Рис. 2. Прибор для определения толщины слоя невысохшего лакокрасочного материала

Толщина слоя. Толщину нанесенного слоя грунта или краски определяют с помощью очень простого прибора — диска с двумя отшлифованными поверхностями качения, между которыми находится эксцентрично расположенная поверхность измерения. При прокатывании по свежему слою покрытия эта поверхность покрывается краской до определенной высоты, которую определяют по боковой шкале.

Можно также использовать прибор типа гребенки с зубцами различной высоты. Прикладывая прибор к окрашенной поверхности, по наличию краски на зубцах определяют толщину покрытия.

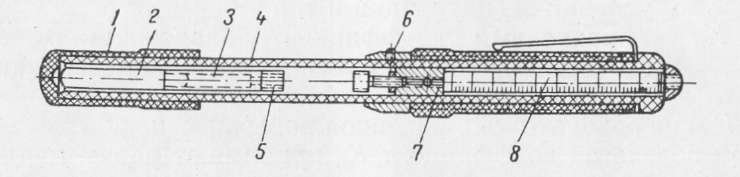

Толщину высохшей пленки грунта, краски, лака, эмали измеряют при помощи прибора Акулова, магнитного толщиномера типа ИТП-1, толщиномера, основанного на измерении вихревых токов. Толщиномер ИТП-1 —это пружинный динамометр, снабженный магнитом, шкалой, и индивидуальной для каждого прибора номограммой.

Принцип действия прибора основан на изменении силы притяжения магнита к ферромагнитной подложке в зависимости от толщины немагнитной пленки.

Для измерения толщины лакокрасочного покрытия прибор прижимают торцом к поверхности пленки и медленным вращением муфты поднимают ползун со шкалой до момента отрыва магнита от поверхности. Затем по шкале и номограмме определяют толщину покрытия (в микронах).

Рис. 3. Измеритель толщины ИТГМ

1 — колпачок; 2 — магнит; 3 — втулка; 4 — корпус; 5 — пружина; 6 — установочный винт; 7 — ползун; 8— шкала

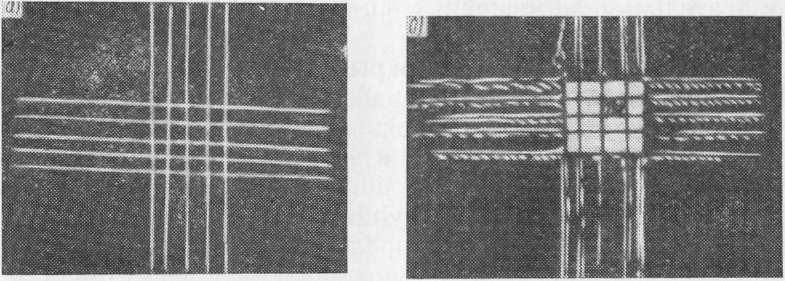

Рис. 4. Определение адгезии методом решетчатого надреза:

а — решетка при хорошей адгезии краски к металлу; б — решетка при неудовлетворительной адгезии краски к металлу

Пористость пленок покрытия контролируют прибором, показанным на рис. 176. Особенность его заключается в компактности, простоте и надежности измерений, так как прибор не требует внешнего источника тока.

Количество слоев — определяют по толщине нанесенного покрытия. Для облегчения визуального контроля каждый слой краски по оттенку должен отличаться от ранее нанесенного.

Адгезия. Под адгезией понимают способность лакокрасочного покрытия прочно прилипать к окрашиваемой поверхности. Без хорошей адгезии нельзя получить покрытия с высокими противокоррозионными свойствами.

Выбор метода контроля адгезии зависит от типа покрытия.

Для определения адгезии покрытия на изделии используют метод решетчатого надреза. Для этого концом острого перочинного ножа делают пять параллельных надрезов с промежутками в 1 мм и столько же надрезов, перпендикулярных первым, на таком же расстоянии один от другого. При хорошей адгезии краска удерживается на металле в местах надреза, при плохой — осыпается, оголяя металл.

Адгезию перхлорвиниловых покрытий определяют так же, делая надрез лезвием ножа или безопасной бритвы в виде равностороннего треугольника (длина стороны 10—11 мм). Краски с хорошей адгезией нельзя отделить от грунта.

У этинолевых красок адгезию определяют с помощью ножа. Если лезвием ножа удается отделить целые куски покрытия размерами 1—2 см2, покрытие имеет плохую адгезию.

Адгезию необрастающих красок обычного типа определяют визуальным осмотром, а термопластичных — легким постукиванием деревянным молоточком весом 200 г.

Однотонность покрытий проверяют в жилых и служебных помещениях, по наружному борту и надстройкам визуально. Во вспомогательных помещениях, цистернах, трюмах разнотонность окраски разрешается.

Дефекты лакокрасочных покрытий могут возникнуть в процессе выполнения окрасочных работ, а также после высыхания и образования пленок. Как видно из таблиц, причины дефектов лакокрасочных покрытий весьма разнообразны. Поэтому предложить единый универсальный способ исправления дефектных покрытий не представляется возможным.

Прежде чем приступить к исправлению дефектов, обнаруженных в процессе работы или после высыхания нанесенных на поверхность лакокрасочных материалов, необходимо установить причины их возникновения, так как одинаковые дефекты могут возникнуть по различным причинам.

Если дефекты покрытия возникли из-за недоброкачественного лакокрасочного материала, то он подлежит полному удалению с поверхности. Необходимо также удалять покрытия, имеющие плохую адгезию с поверхностью, грунт или антикоррозионную краску с глубокими трещинами. Необрастающую краску, покрытую трещинами, не удаляют; этот участок поверхности перекрашивают, нанося по трещинам два слоя краски.

Дефекты пленки: морщины, потеки, сорность — исправляют мокрым шлифованием с последующей перекраской зашлифованных мест (если такая перекраска не вызывает пятнистости окрашенной поверхности). В противном случае приходится шлифовать и перекрашивать всю поверхность.

Если пленка краски покрылась пузырями и отслаивается от грунта, то удаляют только краску, вновь перекрашивая поверхность.

Перекраску производят и в том случае, если окрашенная поверхность за время постройки судна потеряла требуемый цвет.

Для получения покрытия требуемого качества очень важно, чтобы грунт и последующие слои краски наносились на практически сухую поверхность (влажность окрашиваемой поверхности — не более 80%), а сами краски не должны иметь в своем составе воды.

В настоящее время влажность окрашиваемой поверхности контролируют визуально, как и качество воздуха, подаваемого в краскораспылители. За границей для этого используют специальную индикаторную бумагу. Направив на бумагу струю сжатого воздуха, подаваемого в краскораспылитель, можно быстро установить степень его очистки от воды. Аналогичным способом определяют наличие влаги в растворителе или в краске, нанося мазки или наливая несколько капель растворителя на бумагу и проверяя ее цвет с обратной стороны. На поверхности, подлежащей окраске, наличие влаги контролируется также индикаторной бумагой.