Механизированная окраска — один из наиболее совершенных способов нанесения защитного покрытия на поверхность.

Она позволяет:

— равномерно нанести на поверхность слой грунта, краски, лака или эмали, в том числе очень жидких или быстро высыхающих;

— производить окраску по недосушенным грунтам или по слою краски, имеющей отлип;

— наносить покрытия на поверхности, окрашенные красками на сополимерах хлорвинила, нитрокрасками, нитроэпок-сидными красками, которые при нанесении кистью растворяют нижележащий слой, разрушая краску;

— производить окраску труднодоступных мест краскораспылителями с удлинителями.

Рис. 1. Дробеструйный беспыльный пистолет для очистки конструкций из стеклопластика, а также удаления окалины и ржавчины

Чтобы обеспечить высокое качество механизированной окраски, необходимо в первую очередь подобрать наиболее эффективный для работы краскораспылитель. Универсального краскораспылителя, пригодного для всех случаев окраски, не существует. Правильно оценить достоинства и недостатки тех или иных краскораспылителей и установить область применения можно только зная их устройство и характерные особенности. Достоинства краскораспылителей находятся в прямой зависимости от принципа действия и конструктивных особенностей форсунок, определяющих форму, размер факела, производительность, а также степень измельчения распыляемой краски.

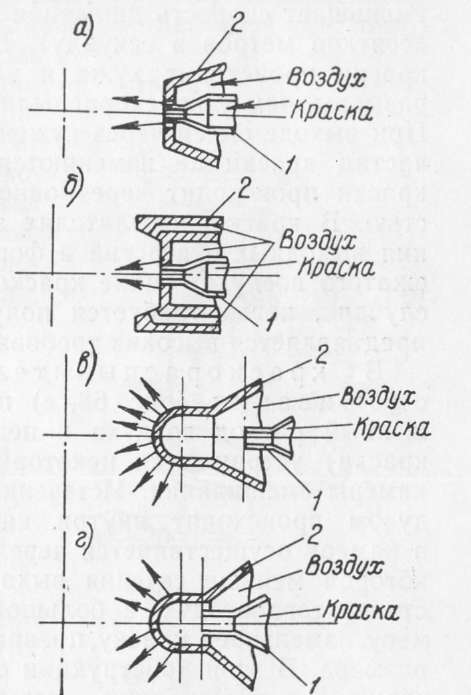

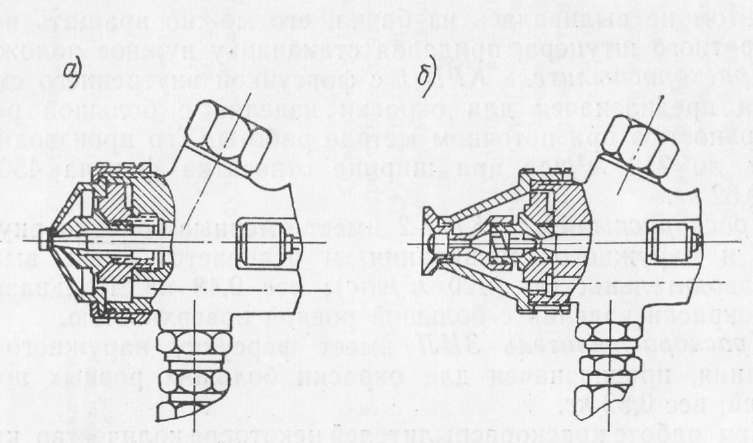

Главнейшей частью краскораспылителя является форсунка, состоящая из двух сопел: по одному из них подается распыляемый лакокрасочный материал, по другому — воздух. В зависимости от места образования смеси краски с воздухом различают форсунки с наружным смешиванием, внутренним смешиванием и комбинированного действия.

В форсунках наружного смешивания краска, вытекающая с небольшой скоростью из сопла, подхватывается струей воздуха, движущегося со скоростью 300 м/сек, и смешивается с ним за пределами форсунки. Большая скорость движения воздуха по отношению к скорости движения краски обеспечивает раздробление краски на капельки очень малых размеров. Воздух, выходя через кольцевое отверстие в форсунке, создает разрежение в устье сопла для подачи краски, поэтому краска может подаваться к форсунке любым способом: самотеком из стаканчика, эжекцией или под давлением.

Рис. 2. Основные типы форсунок для краскораспылителей:

а — форсунка с раздельной подачей краски и воздуха; б — наружного смешивания; в — внутреннего смешивания; г — комбинированного смешивания 1 — сопло для подачи краски; 2 — сопло для подачи воздуха

В краскораспылителях с внутренним смешиванием краска и воздух смешиваются внутри форсунки, образовавшаяся смесь выходит за пределы форсунки. В этом случае краска под давлением попадает в камеру смешивания с довольно значительным поперечным сечением, что уменьшает скорость движения в ней воздуха (обычно несколько десятков метров в секунду). В результате этого размельчение краски происходит хуже и капельки краски имеют большие размеры, чем у краскораспылителей с наружным смешиванием. При выходе смеси через суженное отверстие форсунки размеры частиц краски не изменяются, так как истечение воздуха и краски происходит через одно отверстие с одинаковой скоростью. В краскораспылителях этого типа из-за большого сечения выходных отверстий в форсунках расходуется очень много сжатого воздуха. Такие краскораспылители применяются в тех случаях, когда требуется получение широкого факела, но не предъявляется высоких требований к качеству окраски.

В краскораспылителях комбинированного смешивания перечисленные недостатки (повышенный расход воздуха и недостаточно мелко раздробленная краска) устраняются некоторым конструктивным изменением камеры смешивания. Истечение краски и смешивание ее с воздухом происходит внутри камеры, но поступление воздуха в камеру осуществляется через узкую кольцевую щель, сечение которой меньше сечения выходного отверстия камеры. Вследствие этого воздух, с большой скоростью поступающий в камеру, измельчает краску, превращая ее в капельки очень малого размера. В этой конструкции совмещены достоинства форсунок наружного смешивания — возможность получения очень мелко раздробленной краски и малый расход воздуха — с форсунками внутреннего смешивания, образующими струю с широким факелом. В форсунках внутреннего смешивания и комбинированного действия в камере смешивания создается противодавление, поэтому подача краски к краскораспылителю, снабженному такой форсункой, должна производиться только под давлением.

В зависимости от положения распределительной головки струя получается плоская или круглая.

При оценке краскораспылителей учитывают следующие основные показатели: ширину отпечатка, образуемого факелом; производительность краскораспылителя; расход воздуха; потери краски на туманообразование.

Ширина факела изменяется в зависимости от расстояния между форсункой и окрашиваемой поверхностью, поэтому для оценки ширины отпечатка принято определять его условную ширину при расстоянии форсунки от поверхности, равном 300 мм. Различают высокопроизводительные краскораспылители с отпечатком более 300 мм, краскораспылители средней

и низкой производительности с отпечатком соответственно 150—250 мм и менее 100 мм.

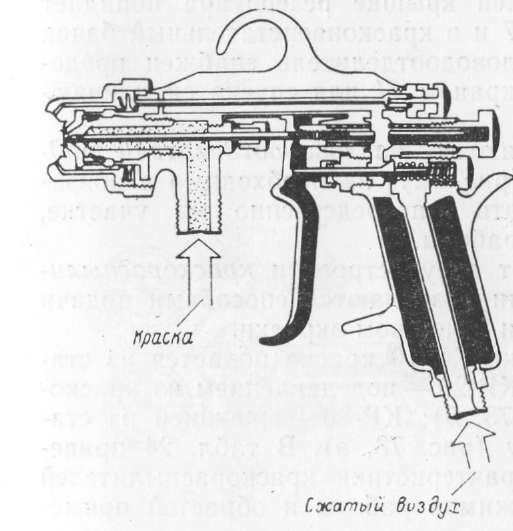

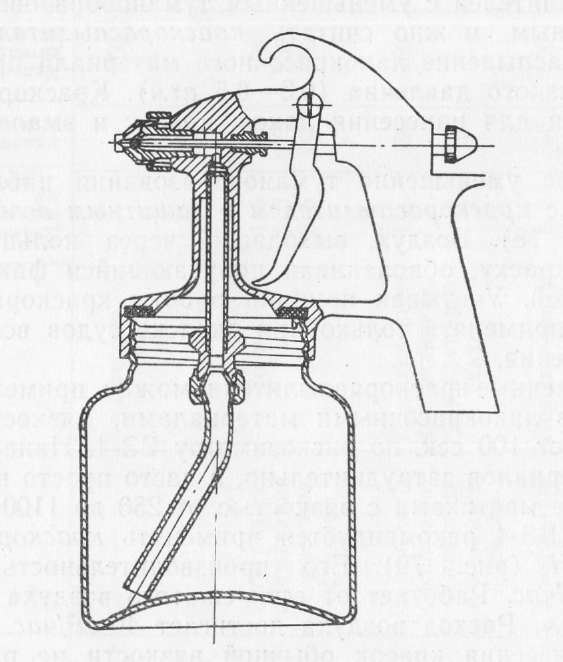

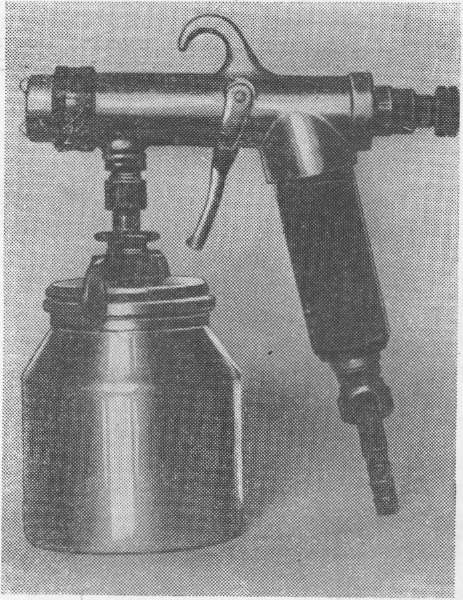

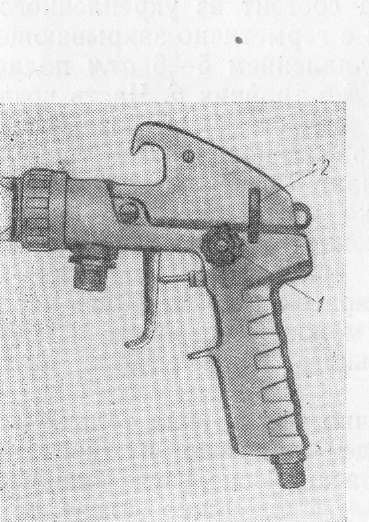

На рис. 3 показано принципиальное устройство краскораспылителя. Он состоит из трех основных частей: корпуса, форсунки (головки) и клапанного механизма. Корпус краскораспылителя отливают из легкого сплава. К передней его части, на резьбе, крепится форсунка. Наличие двух каналов позволяет применять подачу краски как от красконагнетательного бака, так и от бачка, установленного на краскораспылителе. Свободный канал при работе закрывается пробкой. В задней части корпуса расположены воздушный клапан и игла, регулирующая подачу краски. Игла открывается курком. Клапанный механизм регулируется так, что при нажатии на курок вначале в канал поступает воздух, а затем краска. Иглы и сопла, по которым подаются воздух и краска, сменные, что позволяет изменять производительность краскораспылителя.

Рис. 3. Принципиальное устройство краскораспылителя

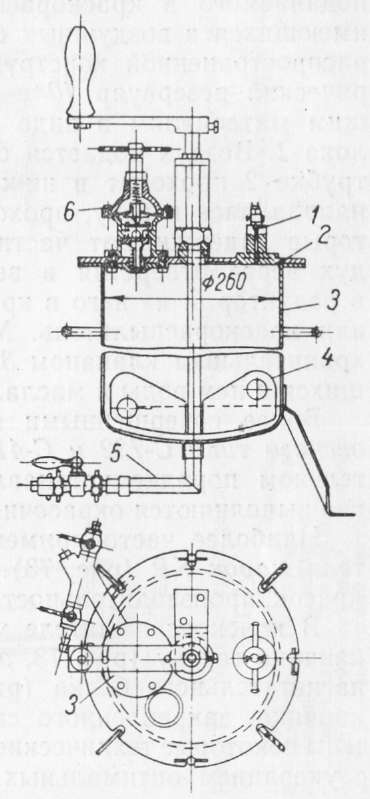

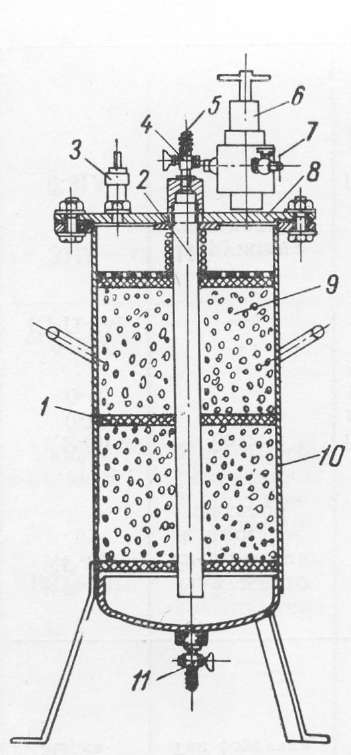

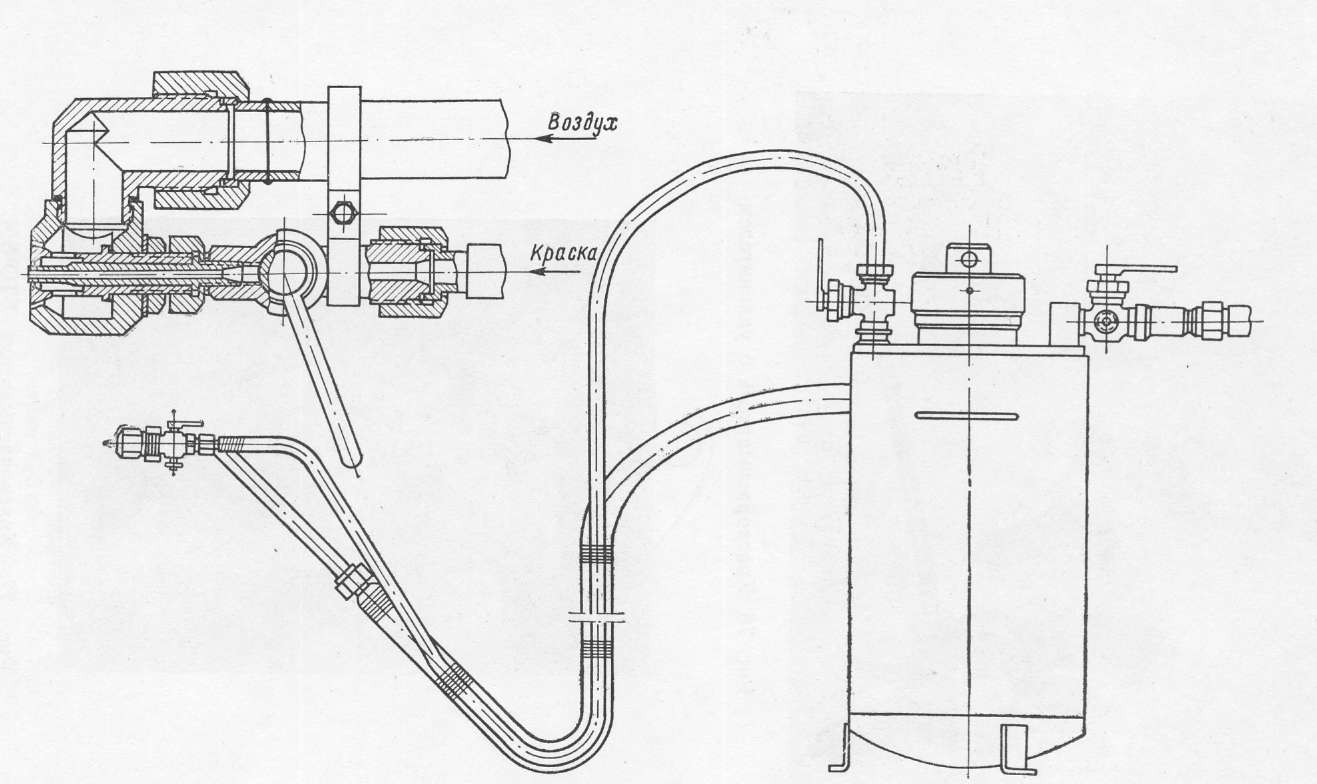

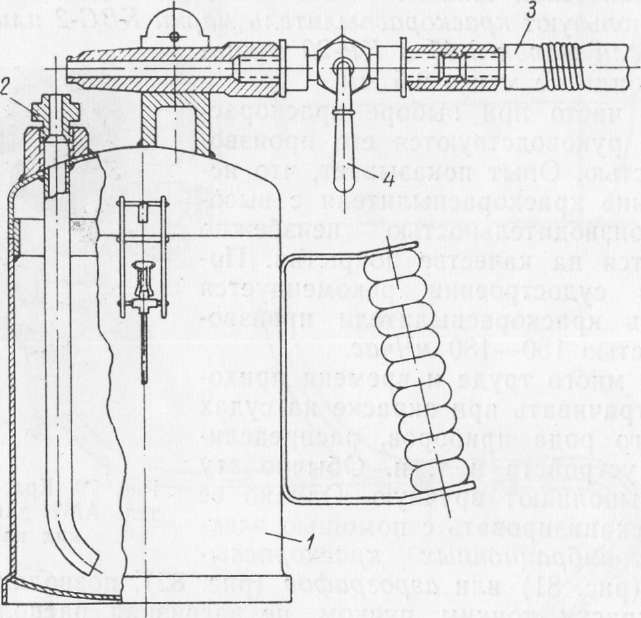

Рис. 4. Красконагнетательный бачок типа ХЗ

Красконагнетательные бачки работают по одному и тому же принципу и различаются только размерами или отдельными конструктивными деталями. На рис. 4 показана наиболее типичная конструкция красконагнетательного бачка емкостью 20 л (емкость бачков может достигать 200 л). Бачок изготовлен

в виде цилиндрического резервуара, закрываемого герметичной крышкой. На крышке смонтированы редуктор с манометром. Для работы краска подается по трубе. На крышке бачка имеется предохранительный клапан и устроена мешалка для перемешивания краски.

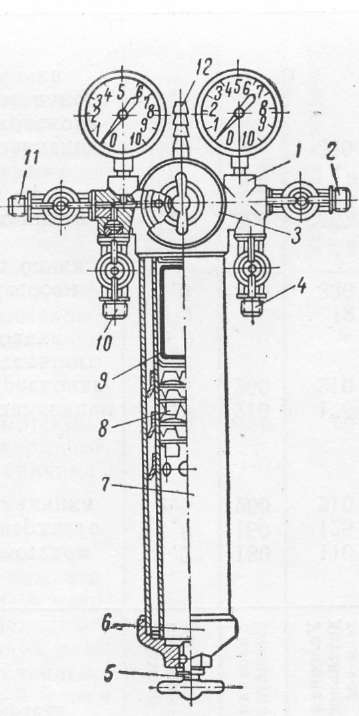

Масловодоотделители служат для очистки сжатого воздуха, подаваемого в краскораспылители, от воды и масла, всегда имеющихся в (воздушных сетях. Масловодоотделитель наиболее распространенной конструкции — небольшой цилиндрический резервуар с крышкой, наполненный фильтрующим материалом в виде чередующихся слоев кокса и войлока. Воздух подается сверху через патрубок, кран и по трубке проходит в нижнюю часть резервуара. Затем струя, направляясь кверху, проходит через слои кокса и войлока, которые задерживают частицы воды и масла. Очищенный воздух через отверстия в верхней крышке резервуара попадает в редуктор, из него в кран и в красконагнетательный бачок или краскораспылитель. Масловодоотделитель снабжен предохранительным клапаном и краном для спуска скапливающихся в нем воды и масла.

Более совершенными являются масловодоотделители подвесного типа С-732 и С-418; их необходимо в обязательном порядке устанавливать непосредственно на участке, где выполняются окрасочные работы.

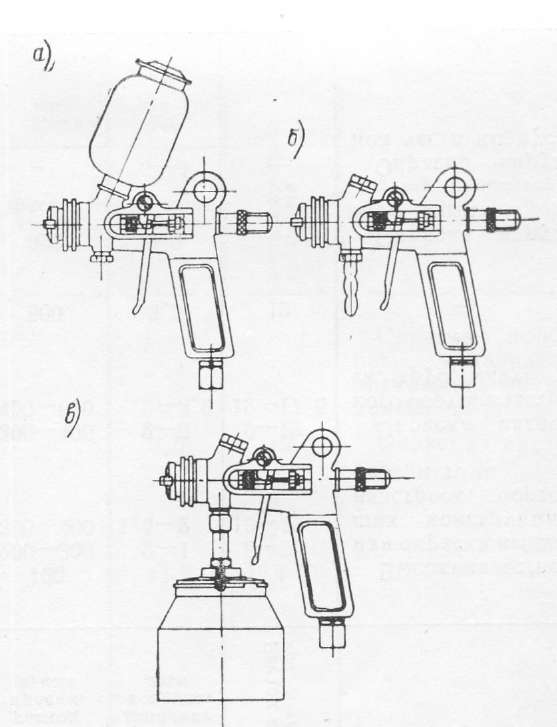

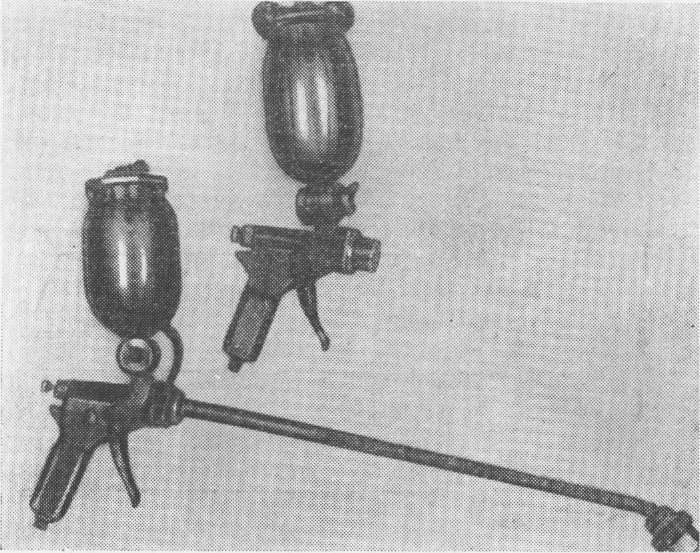

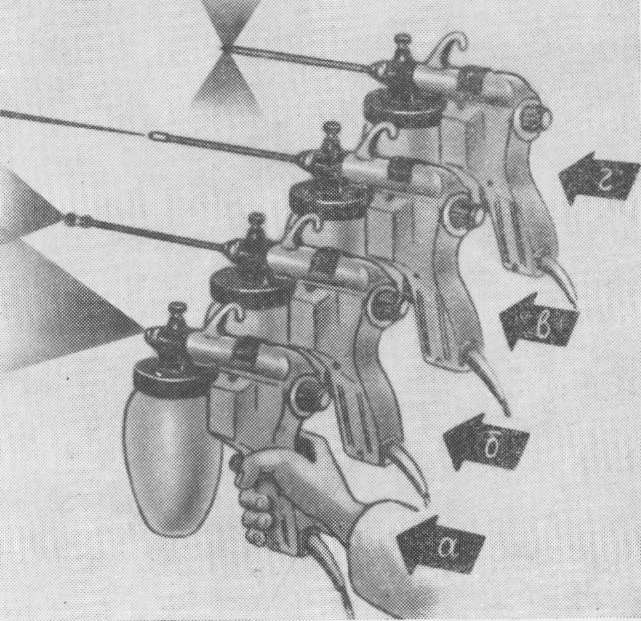

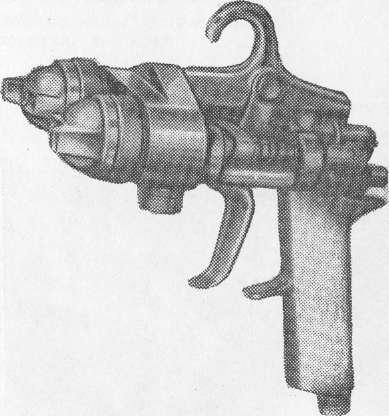

Наиболее часто применяют в судостроении краскораспылители марок КР. Они различаются способами подачи красок, производительностью и качеством окраски.

В краскораспылителе марки КР-10 краска подается из стаканчика сверху; КР-20 — под давлением из краско-нагнетательного бачка; КР-30 — эжекцией из стаканчика, закрепленного снизу.

За последнее время широко применяются краскораспылители марки 0-45, снабженные форсунками наружного и внутреннего смешивания . Они снабжены сменными соплами внутреннего смешивания разных диаметров. Щелевая форсунка образует плоский факел, обычная — круглый. Эти краскораспылители недостаточно экономичны: у них большой расход воздуха и краски, значительные потери на туманооб-разование; в судостроении их применять не следует.

Для окраски широких и узких поверхностей можно рекомендовать краскораспылитель марки С-512.

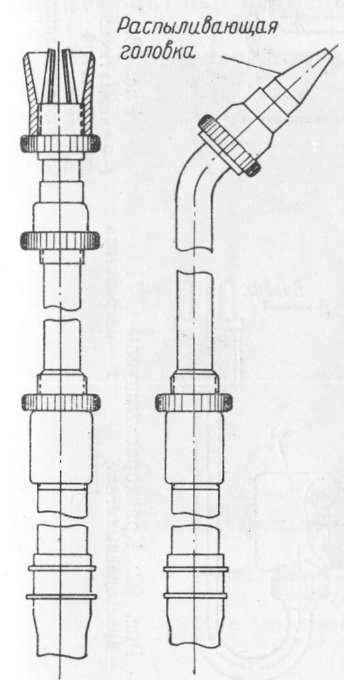

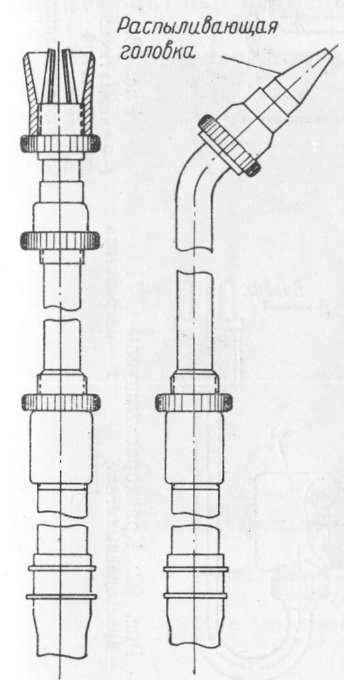

Для окраски труднодоступных мест, где применение кистей затруднительно, рекомендуется использовать краскораспылители с удлинителем. С их помощью можно окрашивать подволоки без использования лесов и стремянок. Чтобы краска при этом не выливалась из бачка, его можно вращать вокруг поворотного штуцера, придавая стаканчику нужное положение.

Рис. 5. Масловодоотделитель типа МВО

1 — корпус; 2, 4, 10, 11 — краны; 3 — редуктор; 5 — спусковой кран; 6 —крышка; 7 — цилиндр; 8 — трубка с вкладышем и металлическими сетками; 9 — ниточный фильтр; 12 — воздушный штуцер

Рис. 6. Масловодоотделитель С-418

Рис. 7. Краскораспылители марки КР:

а — краскораспылитель КР-10; б — краскораспылитель КР-20; в — краскораспылитель КР-30

Краскораспылитель КРП-1 с форсункой внутреннего смешивания предназначен для окраски изделий с большой ровной поверхностью при поточном методе работы. Его производительность до 350 м2/час при ширине отпечатка факела 450 мм вес 0,62 кг.

Краскораспылитель КРП-2 имеет сменные головки внутреннего и наружного смешивания и отличается очень высокой производительностью (420 м2\час)\ вес 0,48 кг. Предназначен для окраски изделий с большой ровной поверхностью.

Краскораспылитель ЗИЛ имеет форсунку наружного смешивания, предназначен для окраски больших ровных поверхностей; вес 0,82 кг.

При работе краскораспылителей некоторое количество краски превращается в пылевидное состояние. Попадая в воздух, краска загрязняет его, что затрудняет пребывание людей вблизи окрашиваемых поверхностей без применения специальных мер защиты. В настоящее время известно несколько конструкций краскораспылителей с уменьшенным туманообразованием. Наиболее удачным можно считать краскораспылитель БТО-ЗМ. Распыление лакокрасочного материала производится воздухом низкого давления (0,3—0,5 атм). Краскораспылитель предназначен для нанесения лаков, красок и эмалей нормальной вязкости.

Некоторое уменьшение туманообразования наблюдается и при работе с краскораспылителем с защитным воздушным конусом. Воздух, выходящий через кольцевые щели, распыляет краску, обволакивая получающийся факел воздушной рубашкой. Учитывая принцип работы краскораспылителя, его можно применять только при окраске судов вспомогательного назначения.

Перечисленные краскораспылители можно применять только при окраске лакокрасочными материалами, вязкость которых не превышает 100 сек. по вискозиметру ВЗ-4. Нанесение более вязких материалов затруднительно, а часто просто невозможно. При окраске мастиками с вязкостью от 250 до 1100 сек. по вискозиметру ВЗ-4 рекомендуется применять краскораспылитель марки АМН. Его производительность достигает 100—110 м2/час. Работает от сети сжатого воздуха при давлении 5—6 атм. Расход воздуха достигает 40 м3/час. Применять его для нанесения красок обычной вязкости не разрешается.

Для окраски вспомогательных судов, а также подводной части корпусов судов каменноугольным лаком, имеющим вязкость до 130—150 сек. по воронке ВЗ-4, а также специально приготовленным каменноугольным лаком повышенной вязкости, который наносится в холодном и в горячем состоянии, применяют краскораспылитель специального типа. Производительность краскораспылителя 100—120 м2/час, давление сжатого воздуха 3—4 атм. Качество окраски при использовании краскораспылителя этой конструкции не очень высокое: лак наносится толстым, недостаточно равномерным слоем; возможно появление потеков и других дефектов. Применять краскораспылитель при нанесении красок других марок запрещается.

Рис. 8. Краскораспылители марки 0-45:

а — с форсункой наружного смешивания; б — с форсункой внутреннего смешивания

Рис. 9. Краскораспылитель марки С-512

Рис. 10. Краскораспылитель с удлинителем

Рис. 11. Краскораспылитель БТО-ЗМ, работающий с пониженным туманообразованием

Риг. 12. Краскораспылитель с защитным воздушным конусом, применяющийся при окраске судов вспомогательного назначения

Для нанесения шпаклевочных составов, подмазочных масс и т. п. используют краскораспылитель марки КВС-2 или краскораспылители марок 0-45 и КР-20 с диаметром сопла не менее 2,5 мм.

Очень часто при выборе краскораспылителя руководствуются его производительностью. Опыт показывает, что использование краскораспылителя с высокой производительностью неизбежно сказывается на качестве покрытия. Поэтому в судостроении рекомендуется применять краскораспылители производительностью 150—180 м2/час.

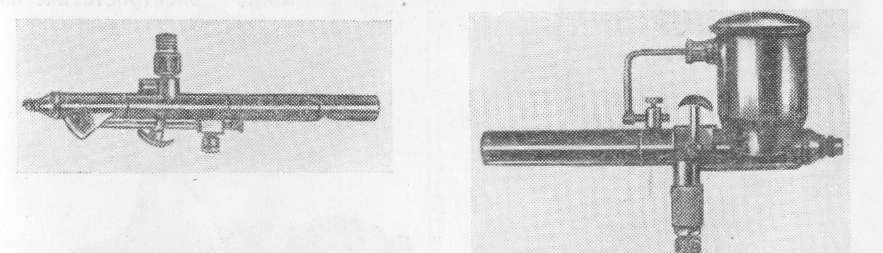

Очень много труда и времени приходится затрачивать при окраске на судах различного рода приборов, распределительных устройств и т. п. Обычно эту работу выполняют вручную. Однако ее можно механизировать с помощью электромагнитовибрационных краскораспылителей или аэрографов, позволяющих наносить краску тонким пучком, не загрязняя расположенных рядом поверхностей. Эти краскораспылители могут быть использованы и для спешных подкрасок внутри судовых помещений.

Достоинство электромагнитовибрационного краскораспылителя (помимо малого веса и портативности) в его универсальности: с помощью сменных сопел его можно использовать для нормальной окраски для окраски очень узким пучком или для окраски полостей, где применение обычных инструментов невозможно.

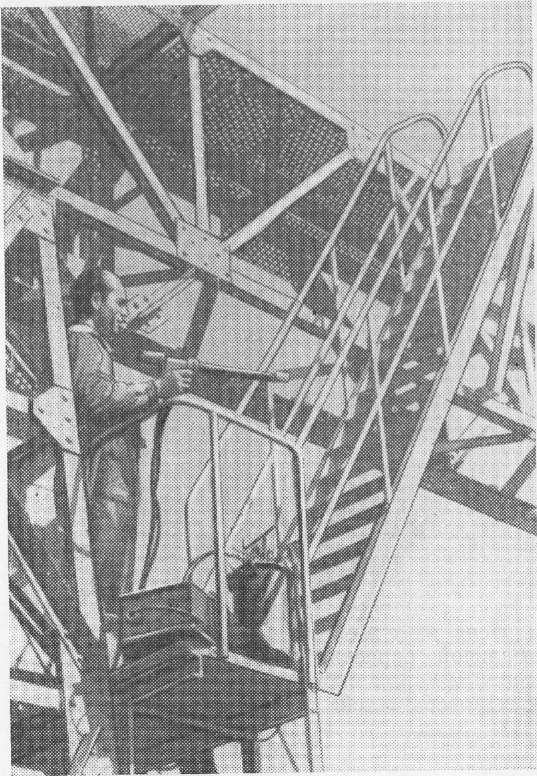

На судах имеется значительное количество конструкций решетчатого типа: трапов, ограждений, трубопроводов. Окраска их кистями весьма трудоемка, качество покрытий в большой степени зависит от квалификации маляра. Применение же краскораспылителей обычного типа неэкономично, так как от 40 до 70% краски расходуется бесполезно. Но с помощью специального электростатического краскораспылителя можно механизировать работы при окраске конструкций решетчатого типа, обеспечив при этом высокое качество и снижение потерь краски на распыление до 1—2%. Производительность краскораспылителя — около 300 м2/час. Он работает от сети напряжением 110—120 в. Конструкция его электробезопасна.

Рис. 13. Краскораспылитель АМН для очень вязких красок

Очень интересная конструкция краскораспылителя двухфор-суночного типа показана на рис. 85. Таким краскораспылителем можно наносить краски, в которые перед употреблением вводятся специальные добавки (отвердители, инициаторы), краски полиуретанового типа, на основе эпоксидной смолы, полиэфирных смол и т. п. Известно, что такие краски после смешения должны быть обязательно израсходованы быстро (за 1—3 часа), так как приходят в негодность. Поэтому их готовят небольшими порциями. В описываемом краскораспылителе смешение компонентов происходит в воздухе, перед нанесением на поверхность. Этим устраняется необходимость заблаговременного приготовления красок, снижаются их потери, обеспечивается высокое качество работ.

Рис. 14. Краскораспылитель для каменноугольного лака

1 — резервуар для лака; 2 — распиливающее устройство; 3 — шланг для подачи воздуха; 4 — кран

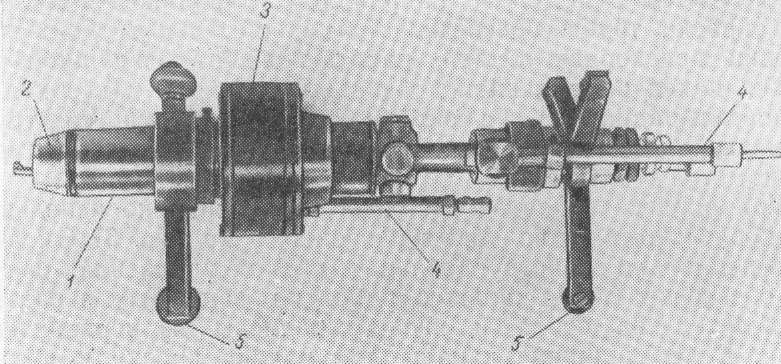

Для окраски внутренних поверхностей труб, мачт, пустотелых валов рекомендуется применять краскораспылитель типа КР-ВТ (рис. 86), работающий от сети сжатого воздуха давлением 4—5 атм. Краскораспылитель состоит из корпуса, гурбинки и головки с насадкой. В корпусе смонтирован механизм автоматического открывания иглы. К корпусу крепятся трубки для подачи краски и воздуха. По трубе краскораспылитель перемещается с помощью направляющих роликов. Равномерная окраска трубы обеспечивается вращательным движением головки краскораспылителя, работающей от воздушной тур-бинки. Факел распыленной краски боковой струей воздуха отклоняется радиально на окрашиваемую поверхность трубы. Размеры сопла для краски и воздуха подбирают в зависимости от диаметра трубы.

Рис. 15. Краскораспылители электромагнитовибрационного типа:

а, б— для нормальной окраски; в — для окраски приборов и оборудования; г — для окраски труднодоступ ных поверхностей

Рис. 16. Аэрографы

Рис. 17. Краскораспылитель электростатического типа

Рис. 18. Окраска решетчатых конструкций при помощи электростатического краскораспылителя

Рис. 19. Краскораспылитель двух-форсуночного типа

Рис. 20. Краскораспылитель типа КР-ВТ для окраски внутренних поверхностей труб

1 — корпус; 2 — головка с насадкой; 3 — турбинка; 4 — трубки для подачи краски и воздуха; 5 — направляющие ролики

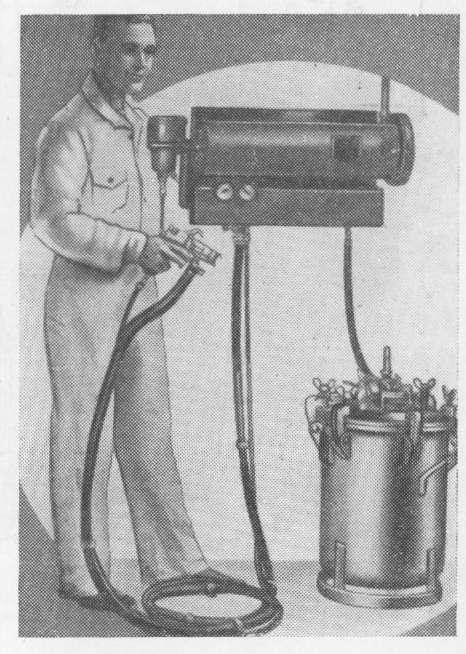

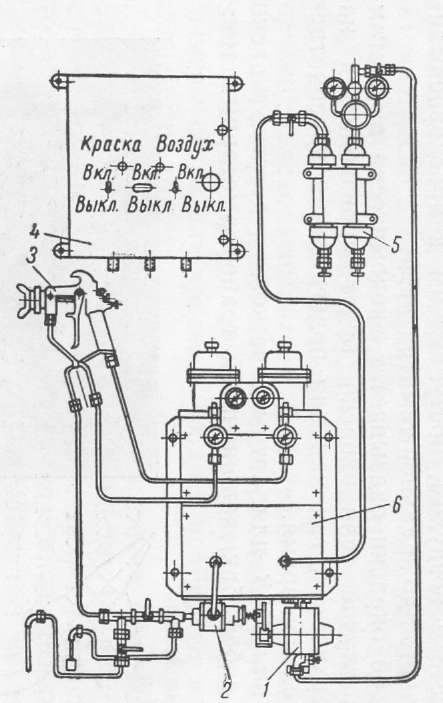

Рис. 21. Установка для окраски вспомогательных судов в доках

Рис. 22. Краскораспылитель с регулируемой подачей воздуха и краски

1 — регулятор подачи воздуха; 2 — регулятор подачи краски

При окраске судов за границей также широко используют краскораспылители, подобные указанному на рис. 22. Он снабжен специально сконструированным курком удлиненной формы, что обеспечивает нормальную работу в защитных перчатках. Распылительное сопло и игла выполнены из нержавеющей стали. Более широкие каналы для подачи краски и воздуха устраняют опасность их засорения и облегчают очистку. Сальниковое уплотнение из тефлона может быть легко заменено без разборки краскораспылителя. Краскораспылитель снабжен устройствами, позволяющими регулировать количество подаваемого воздуха и краски в процессе работы.

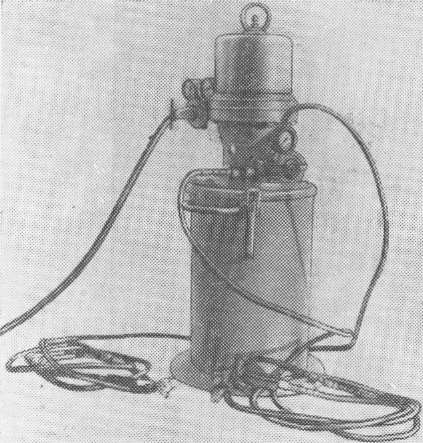

Для окраски судов в доках разработана высокопроизводительная установка. Она состоит из укрепленного на подставке бака емкостью 15 л с герметично закрывающейся крышкой. Сжатый воздух под давлением 5—6 атм подается по гибкому шлангу через клапан в тройник. Часть воздуха по трубе 3 попадает в верхнюю полость бака, создавая там нужное давление, краска через кран попадает в тройник и вместе с воздухом поступает в шланг через ствол к краскораспылителю. Установка может быть использована при окраске подводной части каменноугольным лаком, железо-суричным грунтом, этинолевыми красками. Недостатки этой установки — повышенный расход красок (на 25—40%) и более низкое качество окраски. Ею можно пользоваться только для окраски судов вспомогательного типа — барж, шаланд и др.

Известно, что окраска достаточно эффективна только в том случае, если на поверхность будет нанесено нужное число (от четырех до восьми) слоев краски. Используя лакокрасочные материалы, подогретые до 60—75° С, можно снизить трудоемкость и стоимость работ, а также число слоев покрытия, так как в подогретой краске содержится меньше растворителя и ее пленка менее пориста. Кроме того, применяя подогретую краску повышенной вязкости, можно сразу получать плотные толстые пленки с хорошими антикоррозионными свойствами. Для таких работ рекомендована установка, в которой краска перед нанесением попадает из бачка в специальный подогреватель, где вместе с воздухом, поступающим в краскораспылитель, подогревается до заданной температуры.

Такой способ окраски оказывается экономически выгодным только в том случае, если окраска будет производиться на больших поверхностях, так как для подогревания красок требуется значительное время.

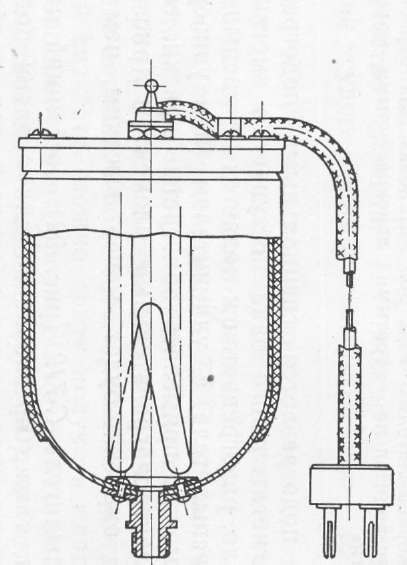

Аппарат типа ГАЗ для автоматического подогрева краски представляет собой бак, заполненный трансформаторным маслом, которое подогревается специальными подогревателями. Краска из нагнетательного бака поступает в змеевик, погруженный в масло, разогревается и подается на распыление.

Рис. 23. Краскораспылитель высокой производительности

Рис. 24. Установка для окраски подогретыми лакокрасочными материалами

В краскораспылителе с удлинителем (или универсального типа) также можно применять подогретые краски, если снабдить бачок электронагревательным элементом. Однако качество окраски будет менее высоким, чем на установке.

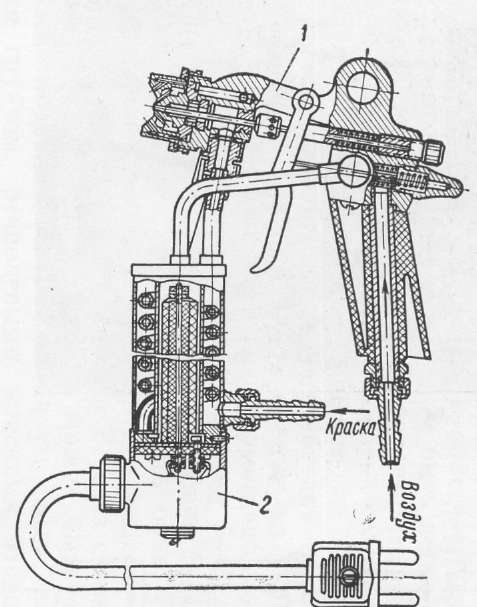

Краскораспылитель С-719, состоящий из корпуса и нагревателя, также презназначен для окраскичподогретыми красками. Однако сравнительно большой вес, необходимость устройства трансформаторов, подведения тока и т. п. ограничивают его применение в судостроении.

Рис. 25. Аппарат УГО-4

1 — пневматический двигатель; 2 — шестеренчатый насос; 3 — краскораспылитель; 4 — щит управления; 5 — масловодоотделитель; 6 — нагреватель

Рис. 26. Краскораспылитель С-719

1 — краскораспылитель; 2 — нагреватель краски

Рис. 27. Бачок с электроподогревом

Более целесообразно использовать для нанесения подогретых лакокрасочных материалов аппарат УГО-4. Он состоит из краско- и воздухонагревателей, шестеренчатого насоса, пневмодвигателя, масловодоотделителя, краскораспылителя и щита автоматического управления.

Аппарат имеет сравнительно небольшой вес (80 кг), меньшие габаритные размеры, более совершенную конструкцию нагревателей (по сравнению с ранее выпускавшимися аппаратами УГО-1, УБО-2МВ и др.).

Рис. 28. Установка для нанесения красок термопластичного типа

1 — бак с электроподогревом; 2 — воздухоподогреватель; 3 — пульт управления; 4 — трансформатор

Для нанесения подогретых лакокрасочных материалов можно применять краскораспылители КРП-2М, КР-20, 0-45, КРМ.

Термопластические краски, нагреваемые перед нанесением до температуры 160—180 °С, наносят с помощью специальной установки. Установка состоит из бака с индукционным обогревом и пневматической мешалкой, воздухонагревателя, бачка для уайт-спирита (которым промывают установку) и трансформатора. Вес установки 200—300 кг, полезный объем бака для краски 40 л, напряжение питающего тока 36 в. Производительность установки 40—50 м/час. Краска подается к краскораспылителю специальной конструкции по гибкому, обогреваемому шлангу.

В последнее время появились установки для окраски под большим давлением. Наносимый материал поступает в краскораспылитель под давлением 120—160 атм. В результате резкого перепада давлений -происходит дробление краски на мелкие частицы. Этому способствует также быстрое испарение легколетучей части растворителя, содержащегося в лакокрасочном материале. Вследствие высокой скорости частиц факел имеет четко очерченные границы и не образует красочного тумана. Вес установки 20—25 кг, производительность 150—200 м2/час. Работает от сети сжатого воздуха давлением 3-—5 атм. В связи с тем, что площадь поршня пневмодвигателя в 40 раз больше площади поршня насоса, давление краски достигает 120—160 атм.

При безвоздушном распылении исключается возможность попадания в краску воды и масла. Основные преимущества этого метода окраски — уменьшение расхода красок и растворителей, нанесение их плотным более толстым слоем, возможность выполнения окрасочных работ без специальных камер, так как нет туманообразования, сокращение цикла окрасочных работ.

Окрашивание в электростатическом поле высокого напряжения в судостроении „применяется очень редко (только для окраски малогабаритных деталей серийного производства). Метод заключается в том, что между электродами, одним из которых является окрашиваемое изделие (положительный полюс), создается постоянное электрическое поле высокого напряжения. Частицы лакокрасочного материала, получившие отрицательный заряд, осаждаются на заземленном окрашиваемом изделии.

Преимуществом метода является уменьшение расхода лакокрасочных материалов, недостатком — неполное прокрашивание изделий сложной конфигурации, имеющих впадины, углы.

По типу аппаратуры способы электроокрашивания делят на две группы — пневматическое распыление, при котором частицы краски приобретают заряд в электрическом поле, и электростатическое, при котором распыление и зарядка происходят на коронирующих кромках электростатических распылителей.

Рис. 29. Установка «Факел-2» (типа УБР) для нанесения красок под давлением 120—160 атм

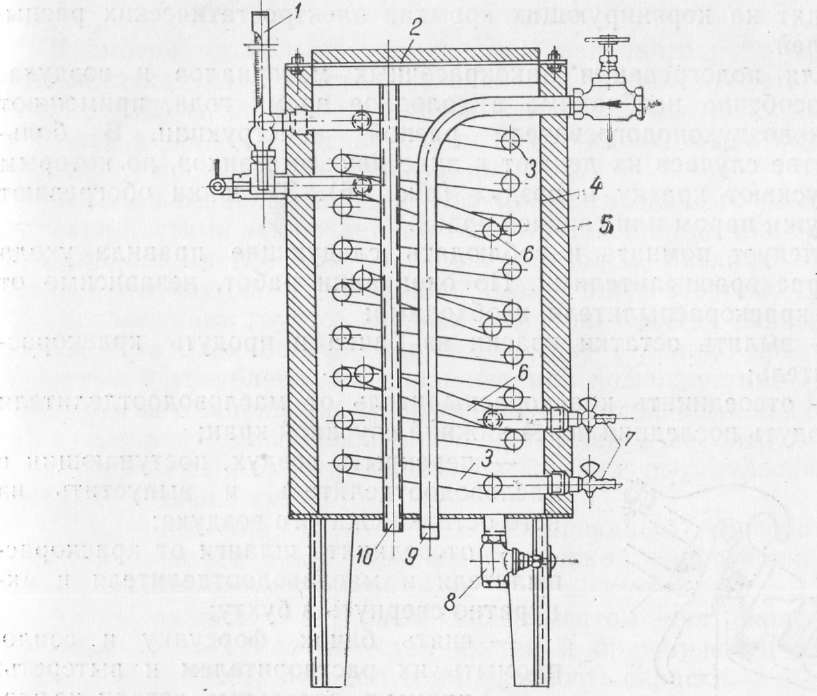

Рис. 30. Красковоздухоподогреватель

1 — термометр; 2 — крышка бака; 3 — змеевик для подогрева воздуха; 4 — бак для воды; 5 — теплоизоляция; 6 — змеевик для подогрева краски; 7 — краны; 8 — спускной вентиль; 9 — трубка для подогрева воды паром; 10 — трубка для удаления избытка воды

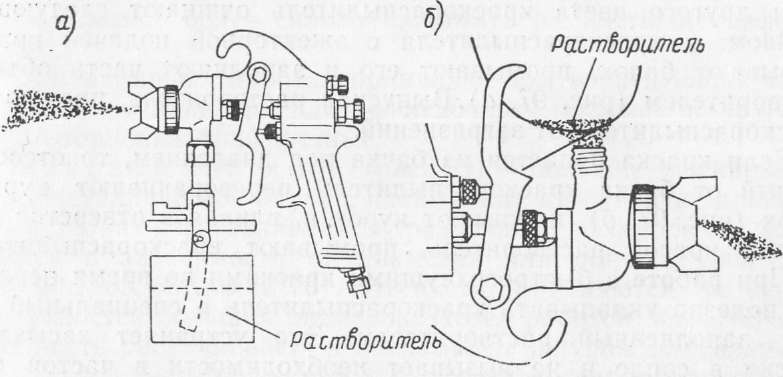

Рис. 31. Очистка краскораспылителя от краски:

а — при подаче краски эжекцией; б—при подаче краски под давлением

Для подогревания лакокрасочных материалов и воздуха, что особенно необходимо в холодное время года, применяют красковоздухоподогреватели разной конструкции. В большинстве случаев их делают в виде двух змеевиков, по которым пропускают краску и воздух. Змеевики обогревают снаружи паром или горячей водой.

Следует помнить и соблюдать следующие правила ухода за краскораспылителями. По окончании работ, независимо от типа краскораспылителя, необходимо:

— вылить остатки краски из бачка и продуть краскораспылитель;

— отсоединить краскораспылитель от масловодоотделителя и продуть последний через нижний спускной кран;

— перекрыть воздух, поступающий в масловодоотделитель, и выпустить из него остатки сжатого воздуха;

— отсоединить шланги от краскораспылителя и масловодоотделителя и аккуратно свернуть в бухту;

— снять бачок, форсунку и сопло, промыть их растворителем и вытереть;

— промыть остальные детали, не разбирая краскораспылителя;

— осмотреть краскораспылитель и устранить мелкие неисправности или заменить изношенные части.

При кратковременном перерыве в работе или необходимости работы с красками другого цвета краскораспылитель очищают следующим образом: у краскораспылителя с эжекторной подачей краски открывают бачок, промывают его и заполняют часть объема растворителем. Выпуская растворитель, промывают краскораспылитель от загрязнений.

Если краска подается из бачка под давлением, то отсоединенный от бачка краскораспылитель переворачивают курком вверх, нажимают курок и, вливая в отверстие для подачи красок растворитель, промывают краскораспылитель.

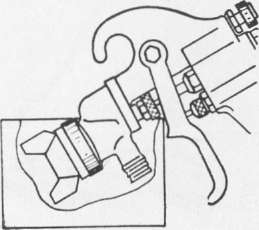

При работе с быстросохнущими красками во время перерывов полезно укладывать краскораспылитель в специальный бачок, заполненный растворителем. Это устраняет засыхание краски в сопле и не вызывает необходимости в частой разборке краскораспылителя. Необходимо следить за тем, чтобы растворитель не попадал на сальники, так как это портит их и резко ухудшает работу краскораспылителя.

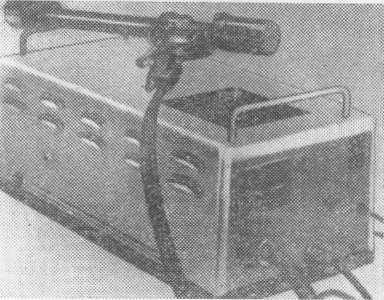

Рис. 32. Хранение краскораспылителя при кратковременных перерывах в работе