Наименее надежным элементом компрессора является узел восприятия осевых усилий. Вследствие этого данный узел требует повышенного внимания в течение всего периода эксплуатации ВК.

При работе винтового маслозаполненного холодильного компрессора роторы его находятся под воздействием значительных по значению осевых сил, действующих в направлении стороны всасывания компрессора. Значение осевых сил определяется разностью давлений нагнетания и всасывания и поперечными размерами роторов.

Начиная с середины 60-х годов ВХК применяются в составе двухступенчатых СХУ в качестве бустер-компрессоров. Разность давлений нагнетания и всасывания компрессоров при этом не превышает 0,3… 0,4 МПа. Появление в первой половине 70-х годов СХУ с ВХК, работающими по циклу одноступенчатого сжатия при разности давлений нагнетания и всасывания 1,0…1,3 МПа, приводит к значительному увеличению осевых усилий на роторах. В связи с этим встает проблема повышения надежности узлов восприятия осевых усилий.

Для восприятия осевых сил применяются радиально-упорные подшипники качения. В связи с тем что значение осевой нагрузки на подшипники в ВХК весьма значительно, для ее частичной компенсации применяются разгрузочные устройства, основным элементом которых является разгрузочный поршень (думис). В большинстве ВХК разгрузочный поршень устанавливается только на ведущем роторе, подшипники которого воспринимают значительно большую по значению осевую нагрузку, чем подшипники ведомого ротора. Разгрузочный поршень позволяет компенсировать от 50 до 70% йагрузки на радиально-упорные подшипники, способствуя тем самым уменьшению их износа и увеличению срока службы.

Одной из наиболее тяжелых аварий ВХК является заклинивание роторов последних. Обычно заклинивание роторов сопровождается выходом из строя опорных подшипников скольжения и радиально-упорных подшипников качения, разгрузочного поршня, появлением натиров на роторах и выработкой торцевой поверхности секции всасывания. Основными причинами заклинивания роторов являются увеличение в процессе эксплуатации осевого зазора радиально-упорных подшипников и осевое смещение роторов. Побочным эффектом, вызванным увеличением осевого смещения роторов, является повышенная выработка графитового кольца сальника, заклинивание роторов может произойти при заливе компрессора жидким хладагентом, когда во всасывающую полость попадает жидкий хладагент в объеме, большем, чем объем полости между винтами в конце сжатия.

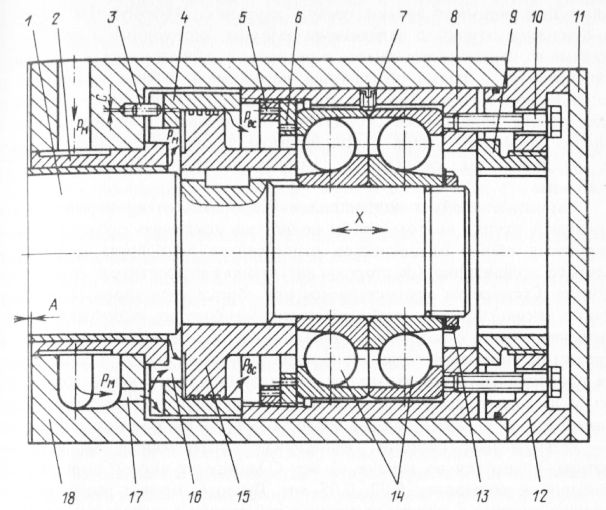

Рис. 1. Устройство восприятия осевых усилий ведущего ротора винтового компрессора S3-900 серии 1:

1 – ведущий ротор; 2 – радиальный подшипник скольжения; 3 – стопорный штифт; 4 – втулка разгрузочного поршня; 5 – резьбовое контркольцо; 6 -резьбовое кольцо; 7 – стопорный штифт; 8 – приемная втулка; 9 – установочное кольцо; 10 – винт М10; 11 – запорная крышка; 12 – несущее кольцо; 13 -шлицевая гайка; 14 – спаренные радиально-упорные шарикоподшипники; 15 -разгрузочный поршень; 16 – камера разгрузочного поршня; 17 – отверстия для подвода масла; 18 – нагнетательная секция компрессора

На рис. 1 изображен узел восприятия и компенсации осевых усилий винтовых компрессоров S3-900 серии 1 народного предприятия «Кюль-аутомат», наиболее распространенных на судах флота рыбной промышленности СССР.

Рассматриваемое устройство состоит из спаренных радиально-упорных шарикоподшипников, уложенных в приемную втулку, которая, в свою очередь, укладывается в расточку корпуса нагнетательной секции с радиальным зазором 0,1…0,15 мм. Спаренные шарикоподшипники воспринимают только осевую нагрузку, поэтому они уложены в приемную втулку с радиальным зазором, необходимым для их радиального перемещения вместе с ротором в период пуска и остановки компрессора с целью обеспечения нормальной работы подшипников скольжения, воспринимающих только радиальную нагрузку. Нормальная работа подшипника скольжения обеспечивается наличием устойчивого масляного клина в сопрягаемом зазоре между шейкой вала и подшипником скольжения, размер которого составляет 0,07… 0,15 мм.

Наружные обоймы подшипников стопорятся от проворачивания в приемной втулке винтом, чтобы полностью исключить проворачивание наружных обойм подшипников относительно друг друга, а главное, второго подшипника (со стороны нагнетания) относительно резьбового кольца. Стопорение осуществляется при сборке узла упорных подшипников таким образом, чтобы обеспечить свободу их радиального перемещения вместе с ротором в приемной втулке. Первоначально на компрессорах указанной серии стопорение наружных обойм подшипников не проводилось. В результате при эксплуатации этих компрессоров наиболее часто наблюдаются случаи прогрессирующего увеличения осевого зазора в узле упорных подшипников за короткий промежуток времени.

Разгрузочный поршень, неподвижно закрепленный на ведущем роторе, вращается во втулке. Зазор С между втулкой и поршнем небольшой и составляет 0,03…0,05 мм. Поэтому втулка разгрузочного поршня уложена в корпус нагнетательной секции с радиальным зазором размером 0,2…0,3 мм, обеспечивающим ее свободное радиальное перемещение вместе с ведущим ротором и поршнем при пусках и остановках компрессора, что необходимо для нормальной и надежной работы радиальных подшипников скольжения. Во избежание проворачивания втулки разгрузочного поршня в корпусе компрессора она стопорится в нем при помощи штифта.

Конструкция устройства такова, что в процессе сборки и установки торцевого зазора между роторами и нагнетательной секцией образуется значительный, до 5 мм, осевой зазор между корпусом и втулкой. Для регулировки зазора служат установочное кольцо и шесть винтов, ввинчиваемых в приемную втулку.

При работе компрессора через соответствующие подключения подается масло от насоса смазочного масла под давлением, на 0,2…0,3 МПа превышающим давление нагнетания. Указываемое превышение давления масла над давлением нагнетания необходимо, чтобы обеспечить эффективную смазку опорных подшипников, расположенных со стороны нагнетания компрессора. Подаваемый через отверстие диаметром 8 мм поток масла, смешиваясь с потоком масла, исходящим из подшипника скольжения, воздействует на торцевую поверхность втулки разгрузочного поршня, прижимая ее к приемной втулке, и поступает в камеру разгрузочного поршня, воздействуя на поршень.

Применение разгрузочных устройств позволяет уменьшить усилие, воспринимаемое упорными подшипниками.

Конструкция всех ВК предусматривает наличие зазора между торцевой поверхностью ротора и секцией нагнетания А (торцевая щель), который выставляется при сборке компрессора и равен 0,08…0,15 мм, а также зазора между торцевой поверхностью ротора и секцией всасывания, который имеет более широкий диапазон — 0,2…0,8 мм в зависимости от марки и типа компрессора (для винтовых компрессоров S3-900 0,3…0,5 мм). Назначение этих зазоров – компенсация неравномерного термического расширения сопрягаемых деталей и небольших отклонений размеров в пределах допусков. Если торцевой зазор между секцией всасывания и поверхностью роторов практически не влияет на коэффициент подачи компрессора, то увеличение торцевой щели А со стороны нагнетания, которую можно сравнить с зазором вредного мертвого пространства поршневого компрессора, влечет за собой значительное снижение коэффициента подачи компрессора и снижение холодо-производительности установки в целом.

Особенностью работы описанного узла является то, что в начальный период работы компрессора происходит приработка рабочих поверхностей Колец и тел качения подшипников. При этом увеличивается осевой зазор. В документации на ВК марок S3-1800 и S3-900 серии 1 предприятия «Кюльаутомат» указывается, что предельное значение осевого зазора в спаренных радиально-упорных подшипниках не превышает 0,02… 0,03 На большом количестве эксплуатируемых на судах флота рыбной, промышленности СССР компрессоров указанного типа осевой зазор достигает этих размеров уже через 100…200 ч работы.

Увеличение осевого зазора в спаренных подшипниках даже в допустимых по условиям их эксплуатации пределах сказывается на эксплуатационных показателях ВК. Увеличение осевого зазора в упорных подшипниках влечет за собой смещение ведущего ротора, а вместе с ним и разгрузочного поршня на такое же значение в направлении стороны всасывания компрессора. Силы сцепления, возникающие между поршнем и его втулкой из-за малого зазора между ними (до 0,03 мм) и наличия выполняющих задачу лабиринтного уплотнения кольцеобразных выточек по периметру поршня, вступающих во взаимодействие с образуемыми ими на внутренней поверхности втулки бороздками, так как втулка лежит на поршне, оказываются больше сил давления масла, которые воздействуют на торцевую поверхность втулки разгрузочного поршня и прижимают ее к приемной втулке подшипников качения. Силы трения между поршнем и его втулкой велики. При остановке компрессора происходит выравнивание разности давлений между полостями всасывания и нагнетания, сопровождаемое проворачиванием роторов ВК в направлении, обратном направлению вращения приводного электродвигателя. Вместе с поршнем проворачивается и его втулка на угол, соответствующий размеру выфрезерованного в ней паза, служащего для ее стопорения штифтом в корпусе компрессора. При этом раздается характерный металлический щелчок, соответствующий моменту удара боковой поверхности паза о штифт. При разборке компрессоров в период ремонта на обеих боковых поверхностях паза наблюдается явление наклепа.

В результате смещения втулки разгрузочного поршня вместе с поршнем в направлении стороны всасывания между ней и торцевой поверхностью приемной втулки упорных подшипников образуется кольцевая щель, размер которой соответствует размеру зазора в спаренном подшипнике.

Возникновение кольцевой щели между втулкой разгрузочного поршня и приемной втулкой может произойти и в результате особенности конструктивного исполнения поршня и его втулки. Так как втулка поршня под напором масла прижимается к приемной втулке, то вследствие этого между торцевыми поверхностями втулки и поршня практически отсутствует какой-либо осевой зазор. При возникновении осевого зазора в спаренном упорном подшипнике поршень, смещаясь в сторону всасывания вместе с ведущим ротором, набегает своей торцевой поверхностью на втулку, отрывает ее от приемной втулки и уже вместе с ней продолжает смещаться в сторону всасывания на значение выработки в упорных подшипниках.

В результате этого явления масло из камеры разгрузочного поршня начинает перетекать через конструктивный радиальный зазор (0,2… 0,3 мм) между корпусом и втулкой и через образовавшуюся кольцевую щель между втулкой и приемной втулкой в полость компрессора, находящуюся под давлением всасывания. Кроме того, какое-то количество масла протекает через конструктивный радиальный зазор (0,1 — 0,15 мм) между приемной втулкой и корпусом.

В результате перетечек масла через конструктивные и образовавшиеся зазоры давление масла в камере разгрузочного поршня уменьшается, соответственно уменьшается усилие воздействия масла на разгрузочный поршень и увеличивается осевая нагрузка на упорные подшипники. Снижение давления масла в камере разгрузочного поршня при увеличенном осевом зазоре в упорных подшипниках подтверждается измерениями, выполненными на ВК типа S3-900 № 1 с тгг = 3,6 РТМ-С «В. Шевчук». На данном компрессоре просверлено отверстие в нагнетательной секции непосредственно в камеру разгрузочного поршня и установлен манометр, по показаниям которого определяется давление масла в камере при различных размерах осевых зазоров в спаренном упорном подшипнике ведущего ротора.

Перетечки масла через конструктивные зазоры можно избежать в случае модернизации разгрузочного поршня и его втулки. Для этого во втулке протачивается кольцевая канавка, в которую устанавливается компрессионное чугунное кольцо, либо уплотнительное резиновое кольцо.

Увеличение осевого зазора в спаренном упорном подшипнике происходит не только по причине податливости подшипников качения осевой нагрузке вследствие снижения эффективности работы разгрузочного устройства из-за перетечек масла, но и вследствие того, что резьбовые кольца, стянутые в приемной втулке без осевого зазора, могут отворачиваться сами. Особенно характерно это проявляется при незастопоренных наружных обоймах подшипников в приемной втулке. В этом случае возникают предпосылки к проворачиванию наружной обоймы второго подшипника относительно резьбового кольца вследствие захвата вращательным движением, а также из-за осевых вибраций, возникающих при работе компрессора. Особенно этому подвержен ведомый ротор, так как он имеет левое вращение, а резьбовые кольца имеют левую резьбу.

Самоотворачиванию подвержены и резьбовые кольца на ВК с зафиксированными наружными обоймами подшипников. Так, при разборке упорных узлов целого ряда ВК резьбовые кольца легко, от руки (без применения какого-либо специального инструмента) отворачиваются из приемной втулки, так как между внутренним кольцом и наружной обоймой второго подшипника имеется осевой зазор. Следствием описанного эффекта является дальнейшее прогрессирующее увеличение осевого зазора, что ведет к смещению роторов в сторону всасывания. При размере зазорой 0,25…0,5 мм торцевые поверхности роторов касаются поверхности всасывающей секции, начиная интенсивно ее подтачивать.

Конструкция рассматриваемого узла предопределяет при работе компрессора образование работающей на растяжение жесткой связи: приемная втулка — крепежные винты — несущее (установочное) кольцо — корпус компрессора. Осевое усилие ротора, воспринимаемое спаренными радиально-упорными подшипниками, передается через резьбовое контркольцо и кольцо приемной втулке, а та, в свою очередь, через шесть винтов — несущему кольцу, которое жестко крепится к корпусу компрессора.

Приемная втулка, изготовленная из серого чугуна, является ненадежной. При ремонте эксплуатируемых ВК на целом ряде приемных втулок со стороны фланца вокруг резьбовых соединений обнаруживаются многочисленные трещины, выкрашивание чугуна, ослабление резьбы под крепежные винты. На некоторых компрессорах встречаются случаи обрыва фланца приемной втулки, что приводит к заклиниванию роторов компрессора.

Приемную втулку, изготовленную из серого чугуна, заменяют втулкой из Ст.45, которая лучше работает при знакопеременных нагрузках.

В связи с отрицательным влиянием повышенных осевых зазоров в упорных подшипниках на эксплуатацию компрессора в целом предприятие «Кюльаутомат» указывает, что предельно допустимый размер зазора в спаренных подшипниках компрессоров S3-900 и S3-1800 равен 0,06…0,08 мм. В ряде случаев возможна непродолжительная работа компрессоров с осевыми зазорами в упорных подшипниках размером ЭД…0Д5 мм. Но в этом случае условия эксплуатации ухудшаются.

Диагностика работы компрессоров с увеличенными осевыми за-юрами по внешним признакам без непосредственных замеров весьма затруднительна. Даже при наличии значительных осевых зазоров, пре-шшающих 0,3…0,5 мм, когда торцевая поверхность роторов упирается в секцию всасывания компрессора и в месте контакта роторов и секции всасывания происходит усиленный износ деталей, основные параметры работы компрессора, работающего в условиях обильной смазки, изменяются мало. Повышения шума и температуры поверхности не наблюдается, ток электродвигателя меняется незначительно и заклиниванию роторов, как правило, не предшествуют визуально наблюдаемые отклонения в работе компрессоров.

Предотвратить подтачивание всасывающей секции компрессора и торцевой поверхности ротора можно, только осуществляя своевременный контроль за размером осевого зазора и немедленно производя его регулировку в случае превышения установленных размеров.

При использовании подшипников, бывших в эксплуатации, необходимо между внутренними кольцами вложить установочную шайбу толщиной 0,5…1 мм либо проточить торцевые поверхности наружных колец со стороны узких заплечиков на значение суммарного осевого зазора в двух подшипниках, которое получено при замере осевого зазора.

На основании данных о выходе из строя винтовых компрессоров типа S3-900 с выше рассмотренным упорным узлом предприятие «Кюльаутомат» разработало конструкцию упорного узла с новой приемной втулкой, которую рекомендуется устанавливать вместо старой на всех компрессорах S3-900 при проведении заводского ремонта. По данным фирмы, модернизированная приемная втулка, устанавливаемая на ВК S3-1800, обладает несколько лучшими эксплуатационными свойствами и лишена некоторых недостатков старой конструкции.

Во фланце приемной втулки дополнительно просверлены шесть отверстий через 60° каждое, в которые вставлены нажимные пружины, обеспечивающие усилие прижатия обойм шарикоподшипников. Наличие пружин полностью исключает ударные нагрузки на тела качения при пусках и остановках компрессора и способствует более равномерному распределению осевой нагрузки между двумя подшипниками. Наружные обоймы подшипников стягиваются одним резьбовым кольцом, которое во избежание возможности самоотворачивания стопорится винтом. Предварительный натяг наружных обойм обеспечивается установкой регулировочной шайбы между внутренними обоймами и пригонкой резьбового установочного кольца, которое изготавливается с припуском по поверхности Д.

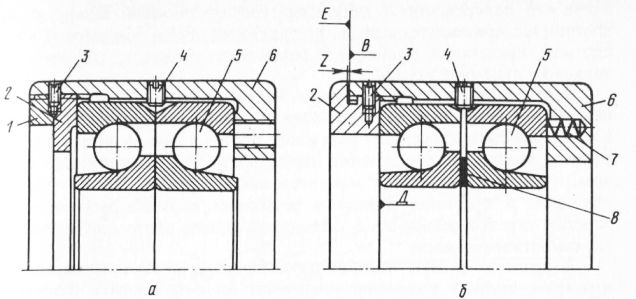

Рис. 2. Способы стопорения в приемной втулке наружных обойм подшипников и резьбового кольца:

а – с проточкой торцевых поверхностей наружных обойм подшипников; б — с установкой прокладки между внутренними обоймами: 11 – наружное колщо; 2 — установочное резьбовое кольцо,; 3, 4 – стопорные винты; 5 – радиально-упорный шарикоподшипник; 6 – прйемная втулка; 7 — нажимная пружина; 8 — регулировочная шайба

Пригонка резьбового кольца осуществляется путем; вложения в приемную втулку подшипников широкими заплечиками внутренних обойм друг к другу, установления между ними регулировочной шайбы без нажимных пружин; завинчивания установочного резьбового кольца таким образом, чтобы полностью отсутствовал суммарный осевой зазор в спаренном подшипнике и в то же время подшипники можно было с небольшим усилием радиально перемещать в приемной втулке; определения при помощи щупа зазора z между заплечиками резьбового кольца (поверхность В) и торцевой поверхностью приемной втулки (поверхность Е); вывинчивания резьбового кольца из приемной втулки и шлифования его поверхности Д на размер, соответствующий зазору г, чем достигается предварительный натяг наружных обойм подшипников при плотном прилегании заплечиков резьбового кольца к торцевой поверхности приемной втулки.

После пригонки установочного кольца производится окончательная сборка подшипников с установкой нажимных пружин, регулировочной шайбы и фиксацией наружных обойм в приемной втулке стопорным винтом. После затяжки наружных обойм установочным кольцом, которая производится моментом силы порядка 250…300 Нм, необходимо в приемной втулке и резьбовом кольце просверлить отверстие, нарезать резьбу Мб и застопорить кольцо винтом во избежание его самоотворачивания.

В процессе работы винтового компрессора с модернизированной приемной втулкой возможно увеличение осевого зазора в спаренном подшипнике. В данном случае при проведении профилактического ремонта упорного узла размер осевого зазора выбирается за счет шлифовки торцевой поверхности приемной втулки (поверхность Е) на значение осевого зазора. При замене регулировочной шайбы или подшипников необходимо произвести пригонку установочного кольца.

Если во время ремонта нет возможности изготовить приемную втулку новой конструкции, то рекомендуется произвести стопорение во избежание возможности самоотворачивания резьбовых колец.

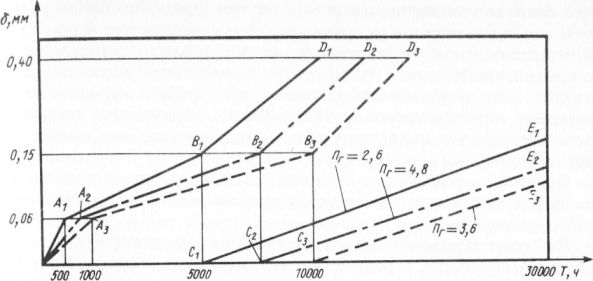

При обработке статистического материала и анализа эксплуатации большого количества ВК марки S3-900 серии 1 с тгг = 2,6; 3,6; 4,8, применявшихся в различных рабочих условиях, в режимах одно-и двухступенчатого сжатия в составе производственных ХУ судов различных типов Калининградской базы тралового флота и Управления Рефтрансфлота выявлена зависимость увеличения осевого зазора в спаренных упорных подшипниках, график которой представлен на рис. 3.

На графике видно, что в I периоде, соответствующем приработке деталей, осевой зазор увеличивается быстро и через 500… 1000 ч достигает предельно допустимых значений, что на спаренном подшипнике приводит к возникновению осевого зазора до 5 = 0,06…0,08 мм.

По данным заводов по изготовлению радиально-упорных подшипников, применяемых в компрессорах, приработка поверхностей и тел качения представляет собой нормальное явление и до определенных пределов не сказывается на работоспособности подшипников. В частности, для подшипников 7313, применяемых в компрессорах S3-900, вполне допустимой является просадка до 0,08 мм на каждом из двух спаренных при условии отсутствия местных пластических деформаций поверхностей тел качения, выкрашивания металла, сколов, трещин, рисок, задиров на поверхности тел качения, сепараторов и колец, следов перегрева подшипников, осевого биения наружного и внутреннего колец. В этом случае нет необходимости заменять подшипники.

Рис. 3. Зависимость изменения размера осевого смещения роторов ВК типа S3-900 серии 1

Увеличение осевого зазора в спаренном подшипнике происходит вследствие относительного осевого смещения внутренней обоймы подшипника относительно наружной. Следовательно, на размер зазора 5 в сторону всасывания смещаются ведущий и ведомый роторы.

При дальнейшей эксплуатации компрессора (II период) скорость увеличения осевого зазора уменьшается, тем не менее уже через 5000… 10 000 ч он может достичь критической величины (т. В), после чего возможны существенные отклонения от нормальной работы, приводящие к прогрессирующему износу и еще большему увеличению осевого зазора, а следовательно, к осевому смещению ротора. При достижении размера зазора 0,25…0,4 мм, что соответствует т. Д, торцевая поверхность ротора касается поверхности всасывающей секции, начиная интенсивно ее подтачивать.

При достижении размеров осевых зазоров в упорных подшипниках ведущего и ведомого роторов свыше 0,12…0,15 мм необходимо производить профилактический или текущий ремонт упорного узла с регулировкой зазоров в упорных подшипниках, что соответствует т. С.

Практика эксплуатации ВК марок S3-900 и S3-1800 первого исполнения показывает, что в результате проведения профилактического ремонта упорного узла (в некоторых случаях этот ремонт совпадает с гарантийным, производимым представителями фирмы-изготовителя винтовых компрессоров) после II периода (т. С) интенсивность осевой выработки упорных шарикоподшипников значительно снижается и компрессоры дорабатывают до текущего ремонта без значительного увеличения осевого смещения уже по 15 000…25 000 ч.