Конструктивная противопожарная защита (КПЗ) представляет собой комплекс пассивных средств, направленных:

— на предотвращение возможности возникновения пожара на судне;

— на ограничение распространения пожара и дыма по судну;

— на создание условий безопасной эвакуации людей из судовых помещений и с судна, а тахже путей, по которым возможно проведение борьбы с пожаром.

Для предотвращения возникновения пожара Правила Морского регистра судоходства предписывают наряду с мерами организацонного характера, например, сокращение мест курения, соблюдение мер противопожарной безопасности и других, ограничивать применение горючих материалов для изоляции, обрешетника, зашивки, мебели и внутренней отделки помещений до 45 кг на 1 м2 площади пола помещений. При этом к горючим относят материалы, которые в процессе испытаний горят или выделяют горючие газы в количестве, достаточном для их воспламенений. Из помещений, в которых могут находиться воспламеняющиеся пары или газы, должны быть устранены все источники воспламенения.

Ограничение распространения пожара обеспечивается тем, что трюмные помещения располагаются в нос от машинных помещений и надстройки. Трюмные помещения отделяются от смежных с ними машинных, жилых и служебных помещений, постов управления, цепных ящиков, кладовых запасов, цистерн питьевой воды и воды для бытовых нужд коффердамами или топливными цистернами, а при отсутствии в смежных помещениях горючей среды – сварными газонепроницаемыми огнестойкими переборками типа А-О. На газовозах с грузовыми емкостями без вторичного барьера вместо коффердамов и топливных цистерн разрешается применять сварные газонепроницаемые огнестойкие переборки типа А-60. Все помещения на газовозах в зависимости от степени их пожарной опасности делятся на десять категорий и отделяются друг от друга с помощью огнестойких, огнезадерживающих и негорючих конструкций.

Наиболее эффективными противопожарными конструкциями являются огнестойкие палубы и переборки типа А. Они изготавливаются из стали или другого равноценного материала. Огнестойкие конструкции в течение 60 мин. стандартного испытания огнестойкости не пропускают дыма и пламени. Они изолированы для предотвращения прогрева негорючими материалами так, чтобы средняя температура на стороне, противоположной огневому воздействию, не повышалась более, чем на 139 °С по сравнению с первоначальной (обычной для данного помещения). При этом в любой точке конструкции, включая соединения, температура не должна повышаться-по отношению к первоначальной больше чем на 180 °С. Как правило, конструкции типа А изолируются с обеих сторон металлической основы. Если вследствие конструктивно технологических особенностей помещения на одной из сторон переборок установка изоляции затруднена, например, на стенках шахт машинного помещения с большим количеством кабельных трасс и труб, стенах радиорубки с большим количеством аппаратуры, то разрешается устанавливать изоляцию с одной стороны.

Исходя из времени, в течение которого обеспечивается выполнение вышеприведенного требования о допустимом перепаде температур в процессе стандартного испытания огнестойкости, конструкции имеют следующие обозначения: А-60; А-30; А-15 и А-О. Конструкции последнего типа (А-О) подвергать испытаниям необязательно, и требований по времени к ним Регистр не предъявляет.

Огневые испытания опытных образцов судовых противопожарных конструкций проводятся на вертикальных и горизонтальных пламенных печах, работающих на жидком топливе керосин, мазут) или газе. Первые предназначены для испытаний огнестойкости образцов переборок, выгородок, ограждений, дверей, отдельных конструктивных элементов и деталей насыщения, а вторые – для испытаний образцов палуб с их конструктивными элементами и деталями насыщения. Максимальная площадь нагрева конструкций – 4,65 м2.

Огнезадерживающие конструкции типа В (палубы, переборки, выгородки, подволоки, зашивки) при стандартных испытаниях огнестойкости не пропускают пламени в течение 30 мин., но могут пропускать дым. Толщина изоляции этих конструкций принимается такой, чтобы средняя температура поверхности на стороне, противоположной огневому воздействию, не повышалась более чем на 139 °С по сравнению с первоначальной, и в каждой точке, включая любое соединение, не повышалась более чем на 225 °С по отношению к первоначальной. В зависимости от времени, в течение которого эти условия выполняются, огнезадерживающие конструкции имеют обозначения В-15 и В-0. Конструкции типа В могут не иметь металлической основы, но они должны быть изготовлены только из негорючих материалов. Все остальные конструкции из негорючих материалов, если к ним не предъявляются требования по предотвращению прохождения через них пламени, дыма и соблюдения допустимых перепадов температур, относятся к конструкциям типа С.

Ввиду повышенной пожароопасности судов-газовозов, большинство их помещений защищены конструкциями типа А. Несмотря на то, что Морской Регистр судоходства не предъявляет требований по разделению помещений газовоза на главные вертикальные и горизонтальные противопожарные зоны, тем не менее, носовая поперечная переборка машинного помещения и лобовая стенка надстройки, как правило, находятся в одной вертикальной плоскости, простираются от борта до борта как внутри основного корпуса, так и в надстройках и рубках, и практически выделяют кормовую часть судна конструкциями типа А, чаще А-60, в самостоятельную вертикальную противопожарную зону. Палуба отделяет машинные помещения от помещений надстройки конструкциями А-60 (см.табл.20), создавая главные горизонтальные зоны. Шахты и верхние перекрытия машинных помещений выполняются стальными с соответствующей изоляцией. Отверстия в этих шахтах и перекрытиях устраиваются и защищаются так, чтобы препятствовать распространению огня.

Наружные переборки надстроек и рубок, выгораживающие жилые и служебные помещения, включая навесные палубы, на которых находятся такие помещения, изолируют по типу А-60 на всей поверхности, обращенной в сторону грузовых емкостей. Такую же изоляцию должны иметь примыкающие к ним бортовые конструкции на протяжении 3 м на высоту не менее трех ярусов от верхней палубы. Иллюминаторы и окна в наружных конструкциях надстроек и рубок, обращенных в сторону грузовых емкостей, а также в примыкающих к ним бортовых конструкциях на расстоянии 4% от длины судна, не не менее 3 м, должны быть неоткрывающегося – «глухого» типа, но это требование не является обязательным для окон рулевой рубки. Последние могут быть открытого типа, но снабжаться устройством, быстро обеспечивающим гезонепроницаемость рулевой рубки. В перечисленных выше конструкциях надстроек допускается установка дверей, ведущих только в посты управления грузовыми операциями, провизионные и прочие кладовые, но не сообщающиеся с жилыми и служебными помещениями и постами управления. Кладовые защищаются конструкциями типа А-60. Рулевые рубки могут иметь газонепроницаемые двери, обеспечивающие вход с ходового мостика. Обычно по требованию судовладельцев

янитепьно к средствам КПЗ устанавливаются системы орошения и водораспыления для охлаждения обшивки надстройки. что способствует предотвращению ее деформации в случае длительного пожара на палубе грузосодержащей зоны.

Наружные конструкции ПУГО имеют противопожарную защиту типа д.60, а от коридоров они отделяются конструкциями типаА-О. Конструкциями типа А-60 защищаются насосные и компрессорные помещения, шахты, трапы и коридоры, предназначенные для эвакуации людей из машинных помещений при пожаре. Огнестойкими конструкциями типа А защищаются посты управления, жилые и служебные помещения, трапы, лифты и др.

Особое внимание на газовозах уделяется про-тивопожарной защите жилых и служебных помещений как наиболее вероятных первопричин возникновения пожара. В пределах жилых, служебных помещений и постов управления при проектировании КПЗ необходимо применять минимальное количество горючих материалов. Для снижения опасности возгорания и скорости распространения пламени горючие вещества (ткани, пластмассы, древесина), используемые для внутренней отделки помещений, следует предварительно пропитать антипиренами, специальными веществами, уменьшающими горючесть материалов органического происхождения. Подволоки, переборки, зашивки и изоляцию следует выполнять из негорючих материалов. В надстройке или рубке жилые и служебные помещения приходится располагать вокруг шахты машинного помещения и дымовой трубы. Поэтому для предотвращения распространения пожара из машинного помещения в смежные жилые и служебные помещения, разделяющие их переборки и палубы выполняются в виде огнестойких конструкций типа А-60. Внутри жилых и служебных помещений окна и иллюминаторы в переборках должны быть устроены так, чтобы их установка не снизила противопожарных свойств переборки.

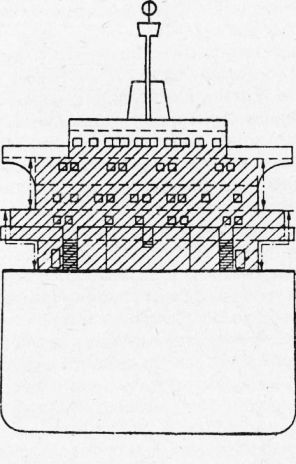

Рис. 1. Схема КПЗ лобовой стенки надстройки судна-газовоза

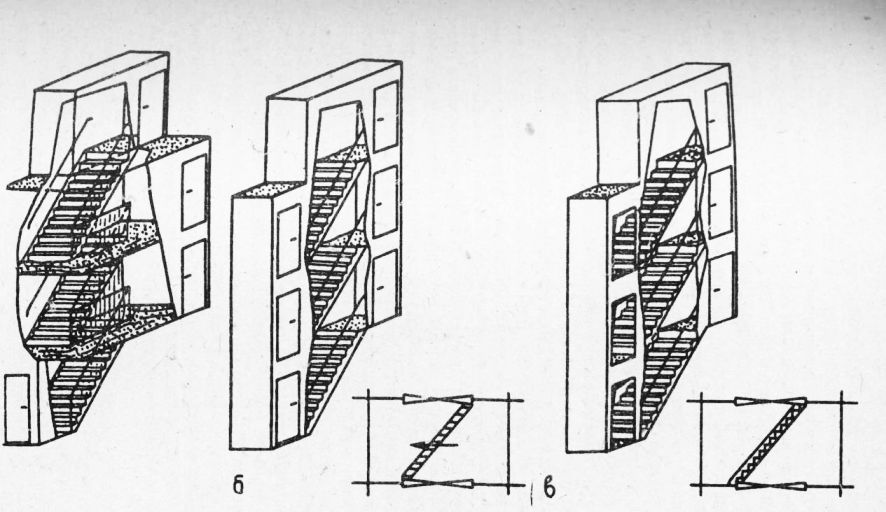

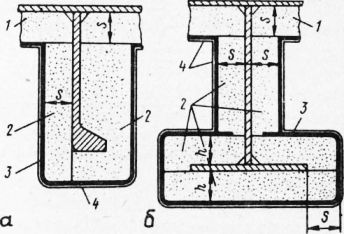

Для жилых, служебных помещений и постов управления КПЗ должна обеспечить безопасность эвакуации людей в случае пожара. Для этого трапы и шахты лифтов необходимо защитить противопожарными конструкциями соответствующих типов. Трапы, проходящие только через одну палубу, следует защитить хотя бы на одном уровне как минимум перекрытиями типа В О и самозакрывающимися дверями. Если же лифты проходят только через Ьдну палубу, то они выгораживаются перекрытиями типа А-О со стальными дверями на обоих уровнях. Трапы и шахты лифтов, пересекающие более чем одну палубу, выгораживаются огнестойкими конструкциями как минимум типа А-О и защищаются самозакрыаающимися дверями на всех уровнях. Здесь возможны три варианта конструктивного исполнения. Выгородки трапов устраиваются таким образом, чтобы обеспечивался переход с трапа на трап в пределах зыгородки, как это делается на лестницах обы чных жилых домов. Возможно выгородить трап с дверями у каждого конца трапа. И, наконец, выгораживаются полностью закрытые стальные трапы с дверями на одном из концов каждого трапа. На судах с жилыми помещениями не более чем на 12 человек, имеющими не менее двух выходов на открытую палубу на каждом уровне жилых помещений; трапы, проходящие более чем через одну палубу, и шахты лифтов разрешается защищать перекрытиями типа В-О. Конструкция шахт должна исключать проникновение пламени и дыма из одного межпалубного помещения в другое. Коридоры для эвакуации людей разрешается выгораживать переборками типа А-О, В-15 и В-О.

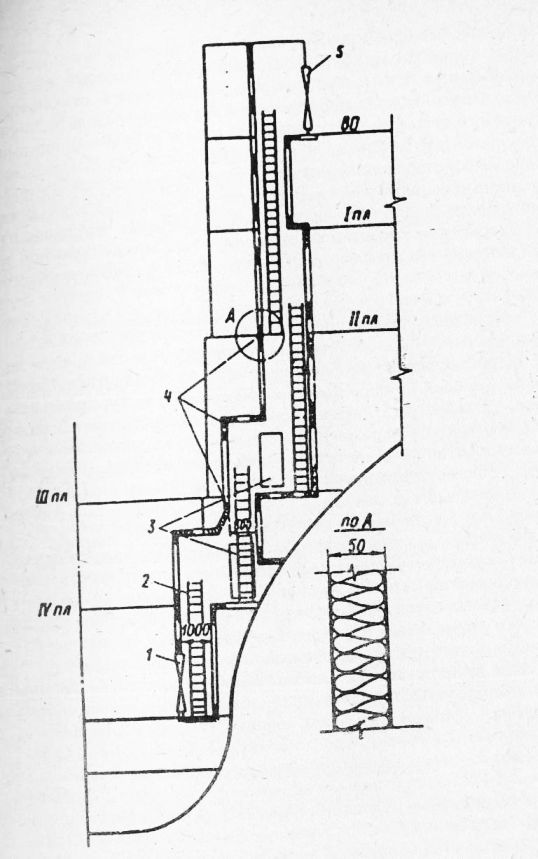

Эвакуация людей из машинных помещений проводиться через шахты, образованные огнестойкими конструкциями типа А-60. Выход из машинного помещения осуществляется через самозакрывающуюся дверь по вертикаяоным трапам, высота каждого из которых не более 8 м. Через двери на промежуточных платформах эвакуируются люди из помещений судовой электростанции, мастерских и др. С наружной стороны шахты аварийного выхода накладывается теплоизоляция толщиной порядка 50-75 мм. Двери шахты также теплоизолируются. Возможна защита выходных трапов из машинного помещения конструкциями типа А-15 или А-О, но при этом выход должен быть оборудован системой орошения, управляемой из нижней части помещения и снаружи вблизи выхода.

Рис. 2. Варианты конструктивного оформления выгородок трапов

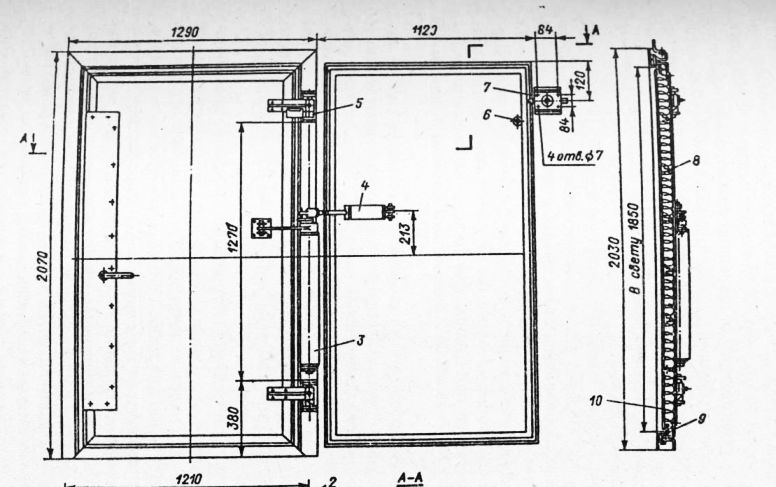

Закрытия любых отверстий в конструкциях типов А и В должны соответствовать по огнестойкости основным конструкциям. Согласно рекомендациям Международной конвенции по охране человеческой жизни на море СОЛАС-74 с последующими дополнениями и требованиями Рег&ютра конструкции всех дверей и дверных рам в перекрытиях типа А, а также устройства, удерживающие их в закрытом состоянии, Должны обеспечивать огнестойкость и сопротивляемость пламени и дыму в той же степени, что и перекрытия, в которых они установлены. Такие двери и рамы изготавливаются из стали или равноценного материала. Водонепроницаемые двери в конструкциях типа А обычно не имеют изоляции. Открытие и закрытие дверей во всех огнестойких переборках с любой стороны должно обеспечиваться вручную одним человеком. Противопожарные двери в переборках главных вертикальных зон, в машинных помещениях, в выгородках трапов, за исключением водонепроницаемых дверей с механическим приводом, наружных и обычно запертых на замок дверей, применяются самозакрывающегося типа. Они закрываются при наклонении на 3,5° в сторону, противоположную закрытию. Время закрытия двери регулируется так, чтобы исключить появление травм у персонала. Эти двери в нормальных условиях всегда закрыты или удерживаются з открытом положении специальным устройством так, чтобы их можно было освободить дистанционно все одновременно или по группам с центрального поста управления, а на стоянках – с мест, где имеется постоянная вахта. Устройство, удерживающее двери, закрывает их автоматически при повреждении или обесточивании дистанционной системы управления. Возможно индивидуальное закрытие каждой двери непосредственно с места ее установки.

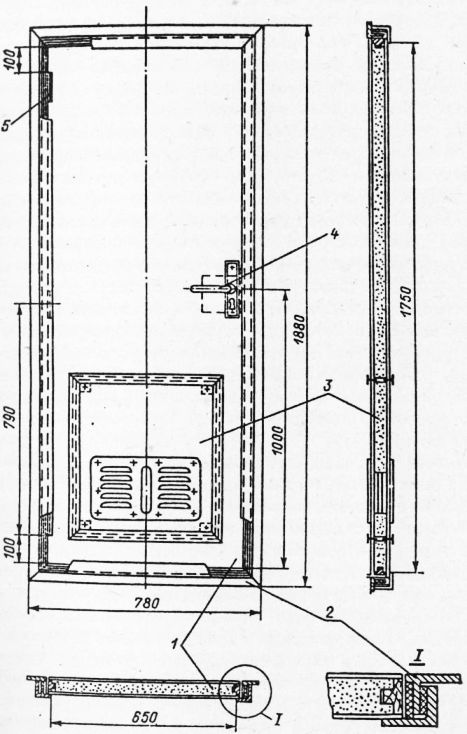

Противопожарная дверь огнестойкой конструкции типа А-60 изображена на рис.101. Основными элементами двери являются рама, изготовленная из стальных штампованных профилей толщиной 3 мм, и полотна из стальных листов толщиной 2 мм с ребром жесткости из штампованного профиля, закрепленного с помощью винтов вертикально посередине полотна. Между обшивками полотна на приварных шплинтах или шпильках закреплена негорючая изоляция (асбоцементное напыление, асбоперлитовые и асбовермикулитовые плиты, минеральное, базальтовое и стеклянное волокно). Полотно двери крепится к раме с помощью петель. Дверь для плотного закрытия оборудована замком с ручкой и штифтами или защелкой для ее фиксации в закрытом состоянии. Самозакрывающее устройство двери представляет собой цилиндрическую пружину, вмонтированную в специальный стальной цилиндр, а иногда прямо в петли. Для предупреждения травматизма персонала от удара дверью при закрытии со стороны петель между полотном и рамой установлено демпфирующее устройство гидравлического или иного действия. На переборке укреплен стопор, удерживающий дверь в открытом положении, и буфер. Стопор освобождает дверь при воздействии на него вручную с места установки двери или автоматически при достижении температуры в помещении до 70 °С, когда расплавляется плавкая вставка из спл&ва Вуда. После открытия защелки стопора дверь освобождается и под действием пружины закрывается. Специальное устройство позволяет осуществлять дистанционное закрытие двери с поста управления с помощью электромагнитного или механического воздействия на защелку стопора. Герметичность закрытия двери обеспечивается с помощью уплотнительной прокладки. Оборудование дверей типа А вентиляционными отверстиями и решетками запрещается.

Рис. 3. Аварийный выход из машинного помещения газовоза

Двери и дверные рамы в перекрытиях типа В выполняются из негорючих материалов. Они должны обеспечивать огнестойкость, равноценную огнестойкости перекрытия. К огнезадерживающим дверям типа В предъявляются повышенные эстетические требования, так как они обычно устанавливаются в жилых, общественных, служебных помещениях и постах управления. Основное полотно двери типа В изготавливается из негорючих плит конструкционных панелей (маринита, навилита, асбосилита, термакса и др.), облицованных декоративным материалом (слоистым пластиком, шпоном твердых пород дерева, пропитанным антипиренами, и др.), обладающим свойством медленного распространения пламени по поверхности. Панели окантованы по периметру более прочным материалом (дубом, ясенем, стальными или алюминиевыми полосами). Рамы дверей монтируют из штампованных или катаных тонколистовых профилей, которые легко пристыковываются к переборкам. В верхней части двери типа В могут иметь остекление из жаропрочного стекла особой выделки или стекла, армированного металлической сеткой. Рамки для крепления стекла изготавливаются из стали или другого негорючего материала. В нижней части дверей или под ними, за исключением дверей в выгородках трапов, допускаются вентиляционные отверстия площадью до 0,05 м2. Если отверстие вырезано в двери, то его снабжают решеткой из негорючего материала. Двери жилых помещеий в нижней части имеют выбивную филенку размером 0,4 х 0,5 м, которая используется для выхода («выползания») из каюты при невозможности открыть дверь в аварийной ситуации. Иногда такие филенки со стороны каюты снабжаются надписью «Аварийный выход -выбить в аварийном случае».

Рис. 4. Конструкция огнестойкой двери типа А-60

Конструкция каютной огнезадерживающей двери типа В-15 приведена на рис.5. Полотно двери выполнено из негорючей плиты толщиной 22 мм с облицовкой слоистым пластиком. Рама двери изготовлена из катаных или сварных стальных профилей. В нижней части двери на винтах закреплена выбивная филенка с вентиляционной решеткой. Дверь навешивается на раму с помощью накладных петель из стали или тугоплавкой бронзы. Для закрытия и открытия двери типа В снабжаются обычными врезными замками с ручкой-фалью.

По требованию Правил Регистра петли дверей типов А и В, а также деталей задраек и замков дверей типа А изготавливают из материалов с температурой плавления не ниже 950 °С. Для деталей задраек и замков дверей типа В применяются материалы с температурой плавления 845 °С и выше. В виде исключения в последнем случае могут быть допущены материалы с температурой плавления ниже 845 °С, если результаты испытаний докажут, что это не ухудшит огнестойкость дверей в целом.

Плотность прилегания дверей по периметру закрытия дверей зависит в основном не от материала уплотнения и площади касания полотна и рамы, а от надежности прижима к раме во время огневого воздействия, особенно для дверей с большими проемами в свету. Это связано с возникновением чрезмерных деформаций полотуа двери от воздействия больших температур на жесткие элементы полотна, когда они смонтированы из массивных металлических профилей и не защищены изоляцией. Для борьбы с этим отрицательным явлением необходимо жесткие элементы полотна и рамы изготавливать из тонких катаных или штампованных профилей и защищать их изоляцией. Иногда в этих случаях рекомендуется устанавливать дополнительные петли и зацепы-стопоры по вертикальным кромкам двери, чтобы уменьшить деформацию (перекос) полотна под воздействием высоких температур.

Рис. 6. Конструкция каютной огнезадерживающей двери типа В-15

Важнейшую роль в обеспечении пожаробезопасности играет изоляция корпусных конструкций. В зависимости от назначения судовая изоляция подразделяется на тепловую, звуковую, гидрозащитную и противопожарную. На судах всегда имеются конструкции, к которым одновременно предъявляются требования по обеспечению тепловой, звуковой и противопожарной изоляции. Например, шахты машинных и котельных помещений современных судов являются такой поверхностью, которая несет на себе теплозвукопротивопо-жарную изоляцию, так как машинокотельные помещения – мощный источни^ шума и тепловыделений. Для обеспечения пожаробезо-паснос гИ очень важно, чтобы огонь не мог воздействовать на неизолированную сторону конструкции. Поэтому с учетом значительной теплопроводности металла она должна быть изолирована либо с двух сторон, что способствует увеличению трудоемкости и стоимости изоляции, либо со стороны неизолированной поверхности необходимо полностью исключить наличие горючей среды. В зависимости от типа материала различают напыляемую, заливочную, волокнистую, плиточную, панельную, мастичную и композитную изоляцию. Эти виды изоляции отличаются друг от друга происхождением и составом материала, областью применения, технологией нанесения и способом крепления. Огнезащитные свойства изоляции зависят от ее теплопроводности, толщины, направления теплового воздействия, наличия зашивки и воздушного зазора, плотности, вибропрочности и других факторов.

Напыляемая изоляция изготавливается обычно на основе асбеста (асбоцемент, лимпет-асбест, шприц-асбест, сильбестос и др.). До последнего времени напыляемая изоляция в отечественном судостроении является самой распространенной. Она может быть применена во всех противопожарных конструкциях основного корпуса, надстроек и рубок. Нанесение изоляции осуществляется механизированным способом с помощью специальных пистолетов-распылителей. Каждый последующий слой напыляется после отверждения предыдущего. Толщина каждого слоя составляет 25-40 мм. Перед нанесением изоляции поверхности корпусных конструкций тщательно зачищаются, а затем покрываются грунтовкой. Изоляция затвердевает при температуре 20 °С и относительной влажности воздуха 75% примерно за трое суток. В отечественном судостроении наиболее широко используется напыляемая асбоцементная изоляция, огнестойкая, морозостойкая, водонепроницаемая, имеющая температуру плавления около 1500 °С. Асбоцемент получают путем отверждения рубленого асбестового волокна и водной смеси портландцемента. При нанесении на загрунтованную металлическую поверхность такая изоляция не -оказывает корродирующего действия. Недостатком метода нанесения изоляции напылением является образование в помещении пыли и влаги, которые в большом количестве оседают нз оборудовании и требуют соблюдения строгих мер техники безопасности изолировщиками. Метод не удобен для нанесения изоляции в труднодоступных местах. Для исключения этих недостатков в цехах судостроительных заводов асбоцемент напыляют в специальные формы, высушивают и полученные асбоцементные плиты приклеивают на изолируемые судовые конструкции. Для более надежного крепления асбоцементной изоляции на корпусные конструкции рядами или в шахматном порядке привариваются стальные шплинты, концы которых разводятся для удержания изоляции. Если на противопожарных конструкциях не предусматривается декоративная зашивка, то наружная поверхность изоляции покрывается более плотным составом, выравнивается и шпаклюется под окраску.

Широко применяются в качестве изоляции противопожарных конструкций волокнистые теплозвукоизоляционные материалы на основе ваты и волокон естественного и искусственного происхождения (минеральная вата, штапельное стекловолокно, холсты из базальтового супертонкого волокна и др.). Преимуществами волокнистых материалов являются производство из дешевого сырья на автоматизированных линиях, хорошие теплозвукоизоляционные свойства, негорючесть для большинства из них, малая плотность, технологичность при монтаже. Для уменьшения распыления стеклянного, минерального или бальзового волокна и улучшения условий труда при монтаже волокнистых материалов в цехе из них предварительно формируют пакеты и маты с оболочкой из стеклоткани или полихлорвиниловой пленки, например, пакеты из минеральной ваты ВФ-40Н. Волокнистые материалы устанавливают только в зашиваемых помещениях, они хорошо сочетаются в конструкциях с плиточной изоляцией наружных стенок, палуб и переборок судовых помещений. Негорючие волокнистые теплозвукоизоляционные материалы применяют в качестве заполнителя межкаютных переборок, конструкций подволоков жилых помещений и постов. Пакеты изоляции из волокнистых материалов устанавливают на шпильках и закрепляют шайбами или колпачками. Пакеты приклеиваются к корпусным конструкциям и склеиваются между собой клеем 88-Н или 88-С. Для гидрозащиты поверх волокнистых материалов прокладывают полихлорвиниловую пленку и закрепляют ее шайбами.

Напыляемые асбоцементные покрытия и волокнистые материалы обладают тем недостатком, что работа с ними сопровождается сильным пылеобразованием. Этого недостатка лишены негорючие плиточные материалы и листовой асбест. К плиточным материалам относятся упоминавшиеся уже асбоцементные плиты; асбоверми-кулитовые и асбестоперлитовые плиты, формованные из смеси асбестового волокна с обожженными зернами вермикулита (ФОВ) и перлита (ФОП); теплоизоляционные перлитовые плиты (ПМТБ) и др. Размеры плит составляют по ширине 500-600 мм и по длине 800-1200 мм. Плиточная изоляция приклеивается прямо к корпусным конструкциям с помоьщью различных клеев, например КС-Ф. Такая изоляция, устанавливаемая без оклейки снаружи тканью, обычно шпаклюется и окрашивается. Детали и узлы плиточной изоляции, устанавливаемые в незашиваемых помещниях, как правило, с наружной стороны оклеиваются тканью.

Асбестовый картон является одним из продуктов переработки асбеста. Он представляет собой огнестойкий листовой материал размерами 900 х 1000 мм и толщиной от 2 до 10 мм. Плотность картона составляет 1000-1400 кг/м3. Монтаж изоляции из листового асбестового картона весьма трудоемок из-за многослойности, потребности в большом количестве крепежных деталей, необходимости установки декоративной зашивки. Противопожарную изоляцию асбестовым картоном обычно применяют при постройке и ремонте судов с небольшим объемом противопожарных конструкций.

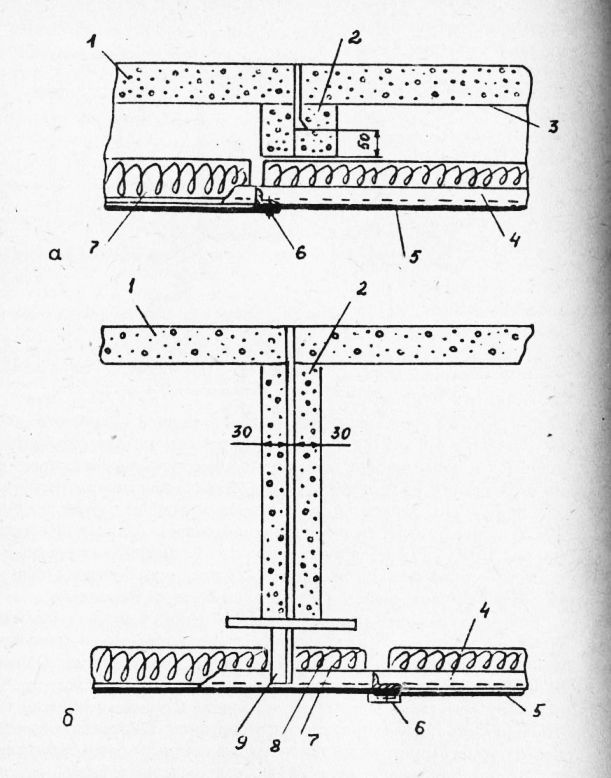

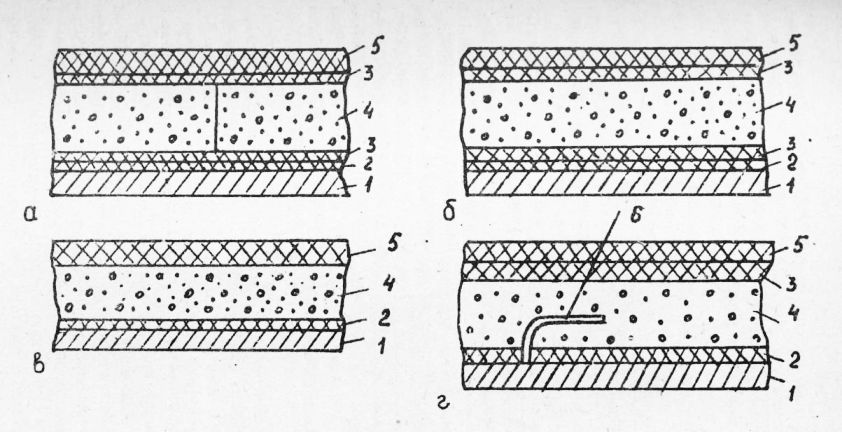

На рис.103 приведена схема конструктивной противопожарной защиты типа А-60 для подволоков и переборок, а также для районов установки рамного набора. Изоляция конструкций настилов выполнена путем наклейки клеем КС-Ф теплоизоляционных перлитовых плит ПМТБ (1) толщиной S = 50 мм на предварительно зачищенные и загрунтованные поверхности. Детали изоляции набора с пазами для полособульбового и таврового набора изготовлены из отходов плит на фрезерных станках. После нанесения изоляции ее поверхность шпаклюется шпаклевкой «Целалит-3» и оклеивается стеклотканью с помощью клея «Целалит-3». Затем поверхность изоляции вновь шпаклюется и окрашивается тремя слоями эмали ПФ-218, образуя внешний слой.

Весьма часто существует необходимость обеспечения одновременно тепловой, звуковой и противопожарной изоляции корпусных конструкций. На рис.104 показаны примеры установки тепло-звукопротивопожарной изоляции и зашивки конструкций типа А-60.

Предварительно зачищенные и загрунтованные поверхности кон-стукций склеены с помощью клея КС-Ф плитами перлитовой теплоизоляции ПМТБ. Набор изолирован деталями из отходов плит ПМТБ. Поверхность изоляции покрыта шпаклевкой и грунтовкой. Теплозвукоизо-ляция выполнена с применением матов из базальтового стекловолокна БЗМ-1-50 (7), устанавливаемых в ячейки обрешетника из стального уголка 32×20×3 (4) и закрепляемых оцинкованной проволокой диаметром 0,8 и 1,6 мм (8). На тавровом рамном наборе обрешетник крепится к полке набора с помощью коротыша, изготовляемого из стального уголка 25×25×3 или планки и полосы толщиной 3 мм. Зашивка, выполненная в первом случае из перфорированых листов оцинкованной стали, а во втором – из металлопласта, крепится к обрешетнику с помощью стальных винтов 4×12 (6), имеющих, как и все детали крепежа (шпильки, шплинты, гайки, шайбы, гвозди), кадмиевое хромирование.

Благодаря высокой технологичности монтажа в составе противопожарных конструкций на современных судах все шире и шире применяются панели из негорючих материалов. Они постепенно заменили традиционные фанерные щиты, вагонку и алюминиевые листы, используемые ранее для легких выгородок и зашивки помещений, стали широко применяться для изготовления огнестойких и огнеза-держивающих конструкций типов А и В в главных противопожарных зонах, разделительных переборках, траловых выгородках, шахтах машинно-котельных помещений, для декоративной зашивки стенок и подволоков, изготовления полотен огнезадерживающих дверей. Негорючие панели обладают хорошими теплоизоляционными и звукопоглощающими свойствами и поэтому отличаются универсальностью использования. В отечественном и зарубежном судостроении получили распространение конструкционные панели на основе асбестового волокна и известковокремнеземистого вяжущего вещества а также на основе минеральной ваты, вспученного вермикулита и Др.

Рис. 7. Схема конструктивной противопожарной защиты типа А-60:

а – сечение по полособульбовому набору подволоков и переборок; б – сечение по тавровому рамному набору

Рис. 8. Схема установки звукопоглощающей и противопожарной изоляции и зашивки конструкций типа А-60:

а – сечение по полособульбовому набору подволоков и переборок: б – сечение по тавровому рамному набору

К конструкционным панелям на основе асбестового волокна относятся маринит, марилит, навилит, асбосилит, вулканит, нептунит и др- ДРУГ 01 ДРУГЭ они отличаются лишь составом наполнителя и вяжущих компонентов. Маринит представляет собой однородный материал из кремниевой извести, с волокном из амозитового асбеста, придающим ему механическую прочность и легкость. Конструкционные панели из маринита монолитны по структуре, тверды, не подвержены гниению, перекашиванию и короблению, воздействию вредных организмов. Маринит легко обрабатывается теми же инструментами, что и дерево. Он хорошо режется обычной пилой, ножовкой и пилой с механическим приводом, легко сверлится. Асболит состоит из асбестового волокна, извести-пушонки с активностью не ниже 50%, кремнеземистой добавки (перлита) плотностью не более 200 кг/мэ. Близок к нему по составу и свойствам вулканит. Находящийся в составе перечисленных конструктивных панелей асбест абсолютно безвреден для человека, но при механической обработке выделяется асбестовая пыль, крайне вредная для человеческого организма. Поэтому в настоящее время получил распространение маринит, не содержащий асбеста, а изготавливаемый на основе других менее вредных наполнителей. Конструкционные панели из негорючих материалов на основе вермикулита и термакс также не содержат асбеста.

В качестве конструкционных панелей на основе минеральной ваты используются изоламин, роклит и др. Они представляют собой трехслойную панель с основой в виде минерального войлока типа рсцс-вул с поперечным расположением волокон и облицовкой с обеих сторон слоистым пластиком или оцинкованными стальными листами, оклеенными декоративной поливинилхлоридной пленкой. По сравнению с асбестовыми панелями изоламин имеет повышенные прочность и звукопоглощающие свойства, меньшую плотность. Панели изоламина используются в качестве противопожарных и звукоизолирующих конструкций межкаютных и коридорных перегородок и дверей, обеспечивая защиту типа В-15 и звукоизоляцию до 45 дБ.

Высокая прочность и жесткость изоламина позволяет его устанавливать без обрешетника и использовать в качестве теплоизоляции на бортовых и наружных стенках. Облицовка изоламиновых панелей стальными оцинкованными листами делает их прочными на изгиб, излом и вдавливание.

Отделка панелей выполняется в соответствии с интерьером помещения: древесным шпоном из твердых пород, пластиками разных цветов и оттенков, другими покрытиями, имитирующими фактуру ткани или дерева, что создает в помещении уютный вид. Если в качестве декоративно-отделочного слоя конструкционных панелей применяются горючие материалы (фанера, пластики, краски), то толщина такого покрытия не должна превышать 1,5 мм и должна обладать свойством медленного распространения пламени.

Как показывает опыт эксплуатации, установка конструкционных панелей на некотором расстоянии от настилов переборок и палуб (с воздушным зазором) значительно увеличивает в целом огнестойкость корпусных конструкций. Для рационального конструирования противопожарных ограждений важное значение имеет правильный выбор способа крепления панелей к корпусу и между собой, что обеспечивает прочность и надежность соединений и требуемую огнестойкость конструктивной защиты.

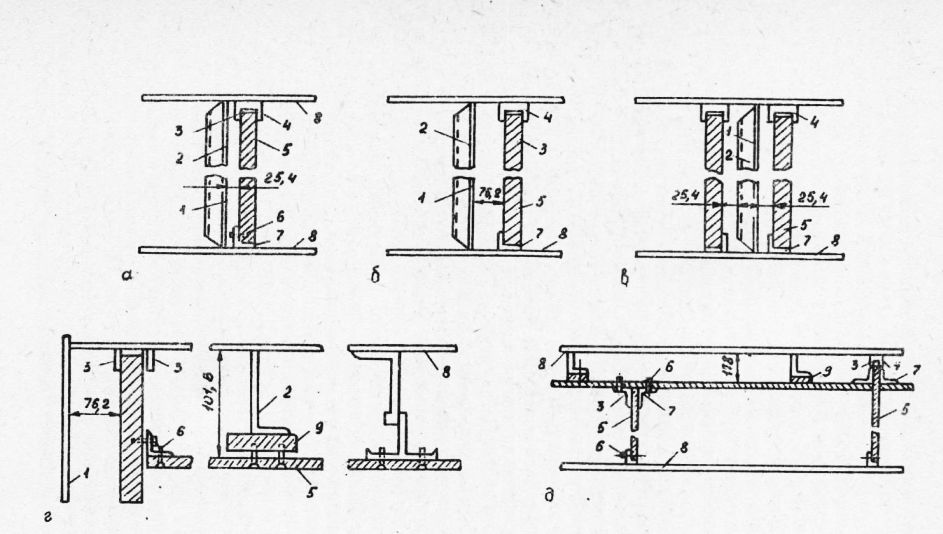

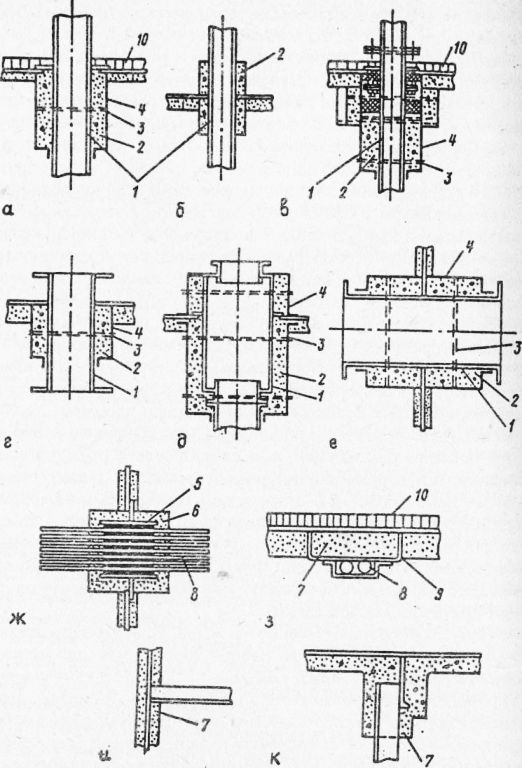

На рис.9 рассматриваются возможные варианты использования и крепления панелей из маринита в составе противопожарных конструкций. В первом варианте для обеспечения пожарной защиты переборки с ребрами жесткости панель из маринита свободно заводится в паз между полками швеллера, приваренного к настилу вышестоящей палубы, а внизу вставляется между полками угольника, приваренного к настилу палубы, и закрепляется винтами с защитным покрытием. Между верхней кромкой панели и стенкой швеллера остается зазор, равный 6,3 мм. Для повышения огнестойкости конструктивной защиты между обшивкой переборки и панелью оставлен воздушный зазор величиной 25,4 мм. Толщина панели маринита зависит от требований по огнестойкости: 30 мм – А-60; 25,4 мм – А-30; 12,7 мм – А-15. Увеличение воздушного зазора между обшивкой переборки 1 и па: нелью позволяет уменьшить толщину последней за счет повышения огнестойкости конструкции в целом. На рис. 9,б изображена свободно установленная панель (без закреплений в нижней части) на расстоянии 76,2 мм от обшивки переборки. Увеличение воздушного зазора по сравнению с предыдущим вариантом позволяет уменьшить необходимую толщину изолирующей панели 5: 25,4 мм -А-60; 19,1 мм – А-30; 12,7 мм – А-15. При равной вероятности возникновения пожара с любой стороны переборки ее следует изолировать с двух стонрон (рис.105,в) свободно устанавливаемыми па-Р°лями маринита толщиной 12,7 мм – А-60 и А-30: 9,5 мм – А-15. Н6 На рис. 105,г приведены варианты основных узлов крепления изомни подволоки стальной палубы панелями маринита толщиной 12 7 мм – А-60; 9,5 мм – А-30 и А-15. Возможно использование панелей маринита в качестве самостоятельных конструкций. Схемы установки и крепления переборок из панелей маринита представлены на рис. 105,д. Переборки смонтированы в помещении с непрерывной подволокой типа В из панели маринита толщиной 6,3 мм. Подволока крепится на обрешетник 9 из маринита 25,4×76,2 мм. Толщины панелей переборок следующие: 22,2 мм – В-15; 15,9 мм – С.

Противопожарная защита палуб создается путем нанесения на них огнестойких покрытий. В связи со спецификой эксплуатации палуб эти покрытия должны обладать высокой прочностью, чтобы наряду со своими противопожарными функциями создать эффективную защиту палуб от механических повреждений и коррозии, удобства и безопасность передвижения людей. Огнестойкость палубного перекрытия обеспечивается как нанесением противопожарной изоляции со стороны подволоки ниже расположенного помещения, так и со стороны пола (настила палубы). Наиболее предпочтительным является применение изоляции с обеих сторон настила: на подволоке устанавливают обычную противопожарную изоляцию, а на палубу наносят прочное огнестойкое покрытие. В качестве противопожарных покрытий палуб используются огнестойкие мастичные композиции или прочные и жесткие плиты из негорючего теплоизоляционного материала, обладающие необходимой прочностью на сжатие и соответствующие условиям длительной эксплуатации. Примером таких плит могут служить термоперлитовые плиты ПТГ. После зачистки и грунтовки палубы их наклеивают с помощью клея КС-Ф на настил и покрывают мастикой ОМП. Мастику наиболее полно отвечают требованиям, предъявляемым к палубным покрытиям. В отечественном судостроении широкое применение получили латексно-цементные палубные мастики марок «Нева-ЗУ», „Ладога», НКИ, «Ингул», «Океан», ОМП (огнестойкое мастичное покрытие), которые могут наноситься на палубы из стали и алюминия.

Основными составляющими палубных мастичных покрытий являются связующие вещества, инертные наполнители и различные до-авки, стабилизирующие свойства и ускоряющие процессы отверждения. Мастичные палубные покрытия представляют собой многослойную композицию. Например, покрытия «Нева-ЗУ» и ОМП состоят из фунтовсчного, подмазочного, основного и декоративного, а покытия «Ингул» и НКИ подмазочного слоя не имеют. Мастичные покрытия на металлическую палубу наносятся послойно. Для каждого из слоев приготовление мастики производится в растворосмесителях отдельно. Некоторые мастики, например, «Ингул», после правильного подбора компонентов и включения в состав мелкодисперсных наполнителей можно подавать на судно по гибким шлангам с помощью растворо-насоса.

Рис. 9. Возможные варианты использования панелей из маринита в составе противопожарных конструкций:

1 – обшивка переборки; 2 – ребро жесткости; 3 – зазор; 4 – швеллер; 5 – панель; 6 – винт оцинкованный; 7 – угольник; 8 – палуба; 9 – обрешетник

Палубное огнестойкое мастичное покрытие состоит из фунтовоч-ного слоя, вермикулитобетона, подмазочного и декоративного (или выравнивающего) слоя. Перед приготовлением покрытия тщательно проверяют качество исходных компонентов (табл.22). Вермику-литобетон приготавливают путем смешения в растворомешалке портландцемента, воды, асбеста и вспученного вермикулита до однородной массы. Грунтовочный и подмазочный слои получают перемешиванием стабилизированного латекса с портландцементом. Состав декоративного покрытия готовят путем размешивания стабилизированного латекса, асбеста, смеси пигмента с песком и портландцемента до однородной среды.

Перед нанесением огнестойкого мастичного покрытия к палубе в шахматном порядке на расстоянии 250 мм приваривают армирующие шпильки из стальной проволоки диаметром 4 мм. Длина заготовок для шпилек составляет 70-75 мм. Концы шпилек отгибают так, чтобы высота ушка составляла 20-25 мм. До нанесения покрытия поверхность палубы и армирующих шпилек тщательно зачищается от ржавчины, окалины, остатков краски, грязи, масла, жира и пыли. После этого палубу грунтуют латексно-цементным составом толщиной 0,5-1,0 мм. На загрунтованную палубу наносят вермику-литобетон и уплотняют его до требуемой толщины. После отверждения вермикулитобетона его слегка смачивают водой и наносят подмазочный слой толщиной 1,0-1,5 мм. Сырой подмазочный слой покрывают декоративным слоем толщиной 4-5 мм и разравнивают. Если предполагается последующее покрытие палубы линолеумом или керамической плиткой, то вместо декоративного наносят выравнивающий слой типа «Целалит-5» той же толщины.

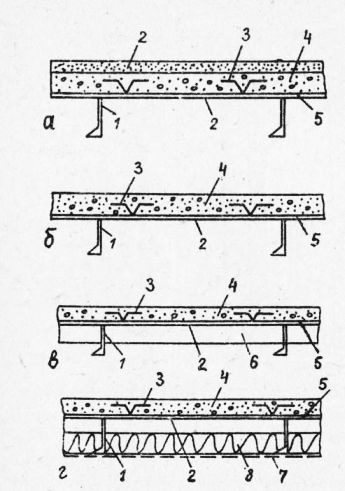

Возможные варианты изоляции палубы типа А-60 представлены на рис. 11. Огнестойкая изоляция только с наружной стороны палубы показана на рис. 11,а и 11,6. В первом случае изоляция из вермикулитобетона толщиной 30 мм, армированного шпильками, покрыта мастикой «Нева-ЗУ» (2), а во втором – нет. Третий вариант отличается от второго наличием плиточной теплоизоляции типа ФОВ или ФОП, прикленной снизу между полособульбовым набором. В последнем случае отсутствует плиточная изоляция, но зато под зашивкой из сплава АМГ установлена теплозвукопротивопожар-ная изоляция из базальтового стекловолокна, армированного проволокой. Для упрощения на рис.107 не показаны грунтовочный, подмазочный, декоративный и клеевой слои.

Рис. 10. Схемы нанесения палубных покрытий:

а – плиты термоперлитовые ПТГ и мастика ОМП; б – «Нева-ЗУ»; в – НКИ или «Иигул»; г – ОМП; 1 • настил палубы; 2 – грунтовочный слой; 3 – гтодмаэочный слой; 4 – основной слой; 5 – декоративный слой; 6 – металлическая армирующая шпилька

Последней из перечисленных выше и рассматриваемых в этом параграфе изоляций является заливочная. Она относительно редко применяется в составе противопожарных конструкций, но весьма широко используется в качестве теплоизоляции грузовых емкостей. Технологический процесс изготовления и монтажа заливочной изоляции сводится к дозированию компонентов, их нагреву, смешиванию и подаче в изолируемое пространство. В результате экзотермической реакции между исходными компонентами происходит выделение газов, которые вспенивают заливочные пенопласты. Отверждение пенопластов происходит при температуре 70-120 °С, создаваемой тепловой энергией, выделяемой все той же реакцией. Высокие теплоизоляционные свойства заливочных пенопластов обеспечиваются за счет наличия в них пор, заполненных воздухом или газом. Процесс изготовления композиции и заливка ее в изолируемое пространство осуществляется с помощью специальной установки, в состав которой входят расходные емкости для компонентов с системой подогрева, емкость для промывочной жидкости, насос и пульт управления. Дс начала заливки на корпусных конструкциях устанавливается обрешетник и один пояс зашивки по всей длине изолируемой поверхности. Жидкую композицию заливают в две-три шпации, где происходит процесс вспенивания, длящийся 5-10 мин. Затем доливают следующие порции композиции и по окончании изолирования в первых шпациях приступают к следующим. Завершив нанесение изоляции по высоте первого пояса зашивки, устанавливают второй пояс, и процесс повторяется. В результате вспенивания заливочная композиция увеличивается в объеме, она полностью заполняет все изолируемое пространство, проникая во все щели и зазоры, и прочно сцепляется с поверхностями корпусных конструкций, обрешетником и зашивкой. Недостатком способа нанесения заливочной изоляции является невозможность выполнения изоляционных работ при отрицательных температурах и на подволоках помещений, что ограничивает применение заливочной изоляции в противопожарных конструкциях.

Рис.11. Изоляция палубы типа А-60

В составе огнестойких конструкций кроме металлической основы содержится огромное количество различных крепежных деталей, проходящих через них трубопроводов, кабельных коробок, арматуры и т.п. Все эти элементы называются деталями насыщения корпусных конструкций. Если эти детали не имеют изоляции, то благодаря своей высокой теплопроводности, по сравнению с изолированной основой конструкции, они служат своего рода тепловыми мостиками, по которым повышенная температура сможет передаваться на необогреваемую сторону конструкции быстрее, чем это допускается для данной конструкции по ее огнестойкости. Высокая теплопроводность деталей насыщения создает, таким образом, самый короткий путь для распространения пожара в смежные помещения. Это необходимо учитывать при проектировании конструктивной противопожарной защиты.

Согласно требованиям Правил Регистра, если перекрытия типа А -или В прорезаны для прохода набора корпуса или для прокладки электрических кабелей, труб, шахт, вентиляционных каналов, если к ним приварены крепежные детали трубопроводных систем, осветительной арматуры и т.п., то должны быть предусмотрены меры по сохранению требуемой огнестойкости конструкции. Для соблюдения этих требований все металлические конструкции, примыкающие, к противопожарным ограждениям, изолируются по периметру сечения негорючими теплоизоляционными материалами на участке протяженности, называемом риббандом. В поправках к Меж-дународной конвенции СОЛАС-74 размер риббанда установлен ным 900 мм с оговоркой, что он может быть уменьшен, если это доказано стандартными испытаниями образцов. В правилах классификационных обществ многих стран ширина риббанда определяется исходя из конструктивных соображений и принимается равной величине шпации. Правилами Регистра риббанд принимается равным 500-700 мм.

Рис. 12. Возможные схемы изоляции деталей насыщения противопожарных конструкций типа А-60:

1 – клей силикатный; 2 – плиты ФСБ; 3 – бандаж из стальной проволоки; 4 – ткань асбестовая; 5 – зпоксидно-тиоколовый компаунд; 6 – асбоцементная обмазка; 7 – асбоцементная напыляемая изоляция; 8 – кабель; 9 – мост; 10 – мастика «Нева-ЗУ»

Конструктивное оформление изоляции деталей насыщения зависит от требований огнестойкости, конструкции основного противопожарного ограждения и принятой системы его изоляции. Возможные конструкции изоляции насыщения противопожарных ограждений типа А-60 представлены на рис.108. Все датели насыщения перед нанесением изоляции покрыты грунтом.

Показаны следующие варианты:

— изоляция трубы, проходящей через палубу;

— изоляция палубного стакана, проходящего через палубу;

— изоляция корпуса захлопки, вмонтированной в настил палубы;

— изоляция переборочного стакана, проходящего через палубу;

— изоляция кабельной коробки, установленной в переборку;

— изоляция моста для крепления одиночного или группового кабеля под палубой;

— прорезающий изоляцию коротыш;

— изоляция стойки для крепления оборудования.

Следует обратить внимание на последние два варианта узлов. Как показывают опыт и результаты испытаний, нет необходимости дополнительно изолировать мелкие металлические детали: коротыши, шпильки, подвески, планки и другие редко расставленные элементы крепления обрешетника и оборудования, прорезающие изоляцию в палубах и переборках типа А-60. Однако изоляция массоемких металлических деталей (стоек крепления оборудования, несплошных выгородок, фундаментов и т.п.) необходима. Кроме того, огнестойкость противопожарных конструкций в значительной степени зависит от тщательности нанесения изоляции на детали насыщения, которую часто приходится выполнять в весьма стесненных условиях, когда уже установлены обрешетник, трубопроводы, каналы вентиляции, а иногда и оборудование.