У машин постоянного тока искрение чаще всего появляется по следующим причинам:

— щетки неправильно расставлены по Окружности коллектора (нарушен шаг по коллектору);

— щеткодержатели неправильно установлены относительно поверхности коллектора:

— велико расстояние между обоймой щеткодержателя и коллектором;

— установка реактивных щеткодержателей не соответствует вращению машины;

— неравномерно сопротивление переходных цепей щеточного аппарата и токособирательных колец;

— марка щеток не соответствует рекомендуемой либо щетки установлены разных марок и партий или разных заводов;

— неправильно отрегулировано нажатие щеток на коллектор: слишком слабо, сильно или неравномерно;

— щетки плохо притерты, находятся в плохом состоянии или неправильно установлены в щеткодержателях;

— сдвинута траверса относительно заводской метки, в результате чего щетки располагаются не по нейтрали;

— повышена вибрация отдельных бракетов или щеткодержателей из-за неровной поверхности коллектора или его деформации;

— недопустимо большой износ коллектора;

— междувитковое или короткое замыкание витков на корпус в одной или нескольких секциях обмотки якоря, обрыв в обмотке;

— замыкание между коллекторными пластинами или петушками коллекторов;

— частичное или полное замыкание витков в обмотках главных или дополнительных полюсов.

Перечисленные неисправности могут появиться в процессе работы машины.

Если машина начала искрить после ремонта, то в дополнение к перечисленным – причинам возможны следующие:

— неправильное согласование обмоток главных и дополнительных полюсов; нарушение чередования полярности полюсов;

— нарушение симметрии зазоров между якорем и сердечниками полюсов;

— неверное закрепление обмоток на сердечниках полюсов, в результате чего неравномерны зазоры между катушками обмоток полюсов или стальными шайбами, крепящими катушки на сердечниках полюсов со стороны якоря.

Искрение щеток у машин переменного тока возникает при неисправностях щеточного аппарата (см. выше), поэтому на этом останавливаться не будем.

Проверка щеточного аппарата. Правильность расстановки щеток по окружности коллектора проверяют следующим образом. Под щетки подкладывают полосу бумаги шириной, равной длине образующей коллектора,

и длиной, достаточной для того, чтобы обернуть коллектор. Плотно обтянув коллектор бумагой, остро заточенным карандашом отмечают на ней расположение щеток по сбегающему краю. При правильной расстановке щеток расстояния между их краями (шаг по коллектору) должны быть одинаковыми и соответствовать длине окружности коллектора, разделенной на количество щеточных пальцев (бракетов), а расположение на пальце должно быть параллельно образующей коллектора (оси якоря).

В случае нарушения шага по коллектору производят его регулировку и одновременно — расстановку щеток на поверхности коллектора и регулировку зазоров между щеткодержателями и коллектором.

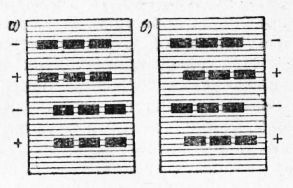

При расстановке щеток на коллекторе необходимо учитывать, что коллектор под положительными щетками изнашивается больше. Поэтому щетки надо расстанавливать так, чтобы поверхность коллектора полностью перекрывалась щетками одной полярности, а на каждой дорожке находилось одинаковое количество отрицательных и положительных щеток.

Щеткодержатели должны быть установлены над коллектором (контактными кольцами) так, чтобы между краем их обоймы и поверхностью коллектора был зазор I—2-^4 мм, в зависимости от размеров машины и высоты щеткодержателя. Большой зазор приводит к колебанию щеток, а при меньшем возможно замыкание щеткодержателя на коллектор из-за скопления в зазоре токопро-водящей пыли.

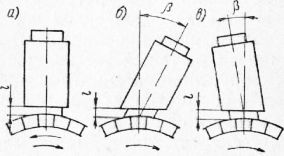

В большинстве случаев щеткодержатели устанавливают продольной осью строго по направлению радиуса коллектора. Иногда для нереверсивных машин применяют реактивные щеткодержатели. В этом случае щеткодержатель должен быть установлен так, чтобы угол наклона щетки составлял 30—40°, а ее острый край был направлен против направления вращения. Наклонные щеткодержатели устанавливают под углом примерно 15° к радиусу коллектора.

Рис. 1. Расстановка щеток на поверхности коллектора

Рис. 2. Установка щеткодержателей относительно поверхности коллектора

При расстановке щеток и регулировании зазоров обращают внимание на состояние контактных поверхностей отдельных элементов щеточцого аппарата, особенно на надежность контакта между токоведущггми деталями. Окисление или загрязнение рабочих поверхностей, ослабление креплений токоведущих частей между собой приводят к неравномерному распределению нагрузки между щетками, вызывая их искрение, а также к местному перегреву, что в дальнейшем может привести к выходу из строя электрической машины.

Для устранения неравномерности сопротивления переходных контактов в щеточном аппарате необходимо очистить поверхности соединения до металлического блеска и облудить их припоем, щетки с ослабленной прессовкой канатиков заменить. Места ослабления крепления канатиков в щетках можно обнаружить по наличию цветов побежалости (окислов различного цвета) в местах плохого контакта вследствие сильного нагрева или проверить путем подвешивания на канатик груза определенной величины, зависящей от сечения канатика (величина груза указана в справочной литературе).

На машину следует устанавливать щетки, рекомендованные заводом-изготовителем электрической машины.

Не следует устанавливать на одну и ту же машину щетки различных марок, различных партий и различных заводов-изготовителей, так как их характеристики несколько различны, что может отразиться на коммутации. При отсутствии одинаковых щеток в достаточном количестве временно можно использовать щетки различных марок, но на одном щеточном пальце или бракете необходимо устанавливать щетки одной марки и партии.

При замене щеток необходимо обращать внимание на зазор между щеткой и обоймой щеткодержателя. Этот зазор в направлении вращения машины должен быть не менее 0,1 мм, но не более 0,3 мм, так как при меньшем зазоре может произойти заклинивание щетки, а при большем щетка будет колебаться внутри обоймы, что может явиться причиной искрения.

Заменив щетки, регулируют их нажатие на коллектор (контактные кольца) с проверкой динамометром. Для этого между щеткой и коллектором прокладывают лист бумаги. Динамометр зацепляют либо за рычажок щеткодержателя, прижимающего щетку к коллектору, либо за канатики щетки и, плавно натягивая динамометр вдоль оси щетки, стараются вытянуть бумагу из-под щетки. Во избежание ложных измерений при большой кривизне коллектора бумагу следует тянуть, прижимая ее с обеих сторон щетки к поверхности коллектора. Показание динамометра, при котором бумага легко вытягивается, соответствует силе нажатия на щетку. Величина нормального давления на щетку (в зависимости от марки) указана в справочниках или инструкциях по обслуживанию электрических машин. В случае отсутствия справочных данных величину нажатия на щетки можно подсчитать по табл. 5.

Необходимо помнить, что сильное нажатие на щетки ведет к чрезмерному нагреву коллектора (колец) и быстрому износу как коллектора, так и щеток; слабое нажатие вызывает опасное искрение. Величину нажатия на щетки регулируют натяжением или ослаблением пружины регулировочного устройства. Если конструкцией щеткодержателя не предусмотрено такое устройство, то величину нажатия щеток на коллектор устанавливают подбором пружин.

Регулировать нажатие щеток различной высоты не рекомендуется, так как величина нажатия по мере износа щеток изменяется от наибольшего допустимого предела до наименьшего. Признаком неравномерности нажатия на щетки может служить их неравномерный износ в процессе работы машины.

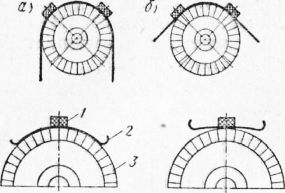

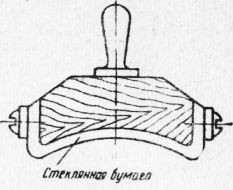

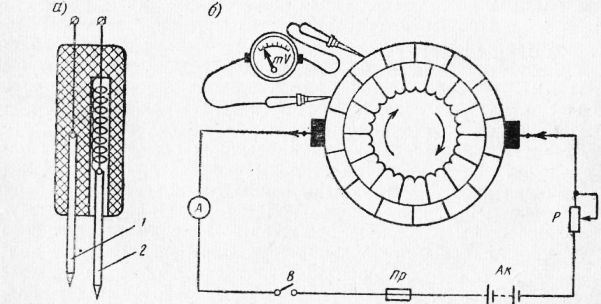

После регулирования нажатия щетки необходимо тщательно притереть к коллектору шлифовальной стеклянной бумагой. Бумагу закладывают шероховатой поверхностью к щеткам 1 и перемещают ее по поверхности коллектора (колец). Притирку ведут до тех пор, пока поверхность щетки не приобретет форму коллектора. На рис. 3, б показана притирка неправильная, так как в этом случае происходит завал кромок щеток.

Притирку новых щеток рекомендуется начинать крупнозернистой шлифовальной бумагой, а окончательную пришлифовку — мелкозернистой. Применять для притирки наждачную бумагу нельзя, так как наждачная пыль, являясь проводником тока и попадая в пазы между коллекторными пластинками, может привести к короткому замыканию. Для реверсивных машин притирку и пришлифовку щеток ведут в обе стороны, а для нереверсивных — в сторону вращения.

После притирки все щетки поднимают, их острые края притупляют, а коллектор очищают от угольной пыли и зерен стекла. При этом рекомендуется вначале отсосать пыль пылесосом, а затем продуть машину сухим сжатым воздухом давлением не более 2 кгс/см2.

После притирки щетки необходимо приработать к коллектору, предварительно установив их на нейтраль. Для приработки щеток машину вначале нагружают на 25—30% номинальной нагрузки, постепенно доводя нагрузку до номинальной. Делают это потому, что щетки при нагрузке прирабатываются к коллектору быстрее, чем на холостом ходу, а запуск в работу машины с полной нагрузкой при плохо приработанных щетках может вызвать опасное искрение.

О качестве пригирки и приработки щеток судят по образующимся на их рабочей поверхности глянцу и следу натира коллектором. Площадь прилегания щетки к коллектору для нереверсивных машин должна быть не менее 75% ее рабочей поверхности, а для реверсивных — не менее 50% при работе в каждую сторону.

После приработки щеток необходимо еще раз проверить правильность их расположения на нейтрали, так как первоначальная установка из-за плохого контакта щеток с поверхностью коллектора могла быть неточной.

Способы нахождения нейтрали. При отсутствии заводской метки, определяющей положение траверсы, вначале ее устанавливают так, чтобы щетки располагались приблизительно под серединой главных полюсов. Затем проверяют правильность расположения щеток на нейтрали.

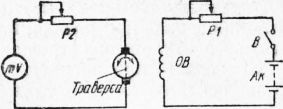

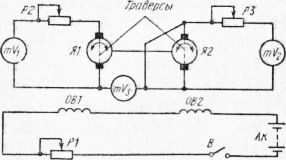

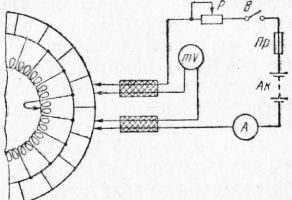

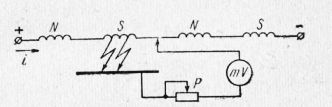

Наиболее точным и безопасным способом установки щеток на нейтраль является индуктивный, одинаково пригодный как для двигателей, так и для генераторов. При этом щетки устанавливают на нейтраль с помощью милливольтметра (примерно на 50—75 мВ) или амперметра, предназначенного для включения в сеть с наружным шунтом на 45—75 мВ. Прибор желательно иметь со знаком «О» в середине шкалы.

Рис. 3. Притирка щеток к коллектору

Включение прибора производят по схеме, показанной на рис. 4. На обмотку возбуждения ОВ через регулировочный реостат Р1 подают постоянный ток от постороннего источника, например, аккумуляторной батареи Ак, напряжением 6—12 В. Замыкая и разрывая цепь обмотки возбуждения при помощи выключателя В, следят за положением стрелки прибора. Положение траверсы, при котором стрелка не дает отклонений, будет соответствовать расположению щеток на нейтрали. За состоянием стрелки особенно следят в момент разрыва цепи обмотки возбуждения, так как в этом случае отклонение будет больше, чем при включении.

Реостат Р1 служит для регулирования тока в обмотке возбуждения.

Для уменьшения величины первоначального отклонения стрелки при определении нейтрали реостат вводят полностью. По мере приближения щеток к нейтрали для увеличения точности их установки реостат постепенно выводят. С этой же целью иногда в цепи прибора устанавливают реостат, который затем также постепенно выводят.

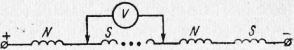

В электрических машинах с двумя якорями, расположенными на одном валу, при установке щеток каждого якоря на нейтраль по этой схеме может появиться несогласованность в работе электрической машины. У двигателей это может сказываться в неправильном распределении нагрузки между якорями вследствие разницы в частоте их вращения (за счет некоторого сдвига траверсы у одного из якорей от общей нейтрали магнитных систем). У генераторов это вызывает различные э.д.с. якорей при одинаковой частоте вращения и одинаковой силе тока в обмотках возбуждения, что, в свою очередь, приводит к различной загрузке якорей при параллельной работе. Поэтому установку щеток на нейтраль для двухъ-якорных машин производят по схеме рис. 5, добиваясь минимальных показаний всех трех приборов при замыкании и размыкании выключателя В.

Рис. 4. Схема для установки щеток на нейтраль у одноякорных машин

Рис. 5. Схема для установки щеток на нейтраль у двухъякорных машин

Установку щеток на нейтраль указанными способами необходимо проверить при различных положениях якоря, добиваясь наименьшего отклонения стрелки приборов.

Проверить правильность расположения щеток и установить их на нейтраль можно также способом наибольшего напряжения (для генераторов) и способом одинаковой частоты вращения (для реверсивных электродвигателей).

Установка щеток на нейтраль способом наибольшего напряжения заключается в том, что на обмотку возбуждения генератора, работающего на холостом ходу, подают питание от постороннего источника тока, затем понемногу передвигают траверсу либо в сторону вращения генератора, либо в противоположную сторону до того момента, когда напряжение на якоре генератора станет наибольшим и при дальнейшем перемещении траверсы начнет снижаться.

Положение траверсы, при котором напряжение на якоре генератора будет наибольшим, соответствует расположению щеток на нейтрали.

При установке щеток на нейтраль способом одинаковой частоты вращения перемещением траверсы добиваются такого положения, при котором частота вращения двигателя в обе стороны будет одинаковой.

При установке щеток на нейтраль этими двумя способами траверсу перемещают при снятом напряжении и полностью остановленной машине. На ходу машины при поданном питании это делать категорически запрещается.

Проверка коллектора и контактных колец. На усиление вибрации щеточного аппарата, вызывающей искрение щеток, сильно влияет деформация коллектора (колец). Коллектор должен быть круглым. Для машин с высокой частотой вращения биение коллектора не должно превышать 0,01—0,03 мм.

Для крупногабаритных электрических машин с небольшой частотой вращения величина биения коллекторов, если это не отражается на коммутации, может доходить до 0,1 мм и более (допустимая величина биения указана в инструкциях по эксплуатации).

Биение измеряют индикатором типа КИ или ИЧ-2. Для сглаживания пульсаций, возникающих из-за провала наконечника между коллекторными пластинами во время измерения, биение коллектора можно измерить, установив наконечник на щетку или надев на него специальный сегмент шириной, несколько меньшей, чем ширина коллекторной пластины. При биении выше допустимой нормы коллектор (кольца) следует обточить.

При замере величины биения необходимо обращать внимание на наличие отдельных дефектов на поверхности коллектора. Рабочая поверхность должна быть гладкой и блестящей, без царапин, выбоин, следов обгара и других повреждений. Миканитовая изоляция между коллекторными пластинами не должна выступать над поверхностью коллектора; она должна быть утоплена на глубин-у. не менее 1,5—2 мм. Выступающие края изоляции могут отбивать щетки и вызывать их вибрацию. Риски и забоины, а также выступившие или запавшие пластины на поверхности коллектора также могут явиться причиной вибрации щеток и вызывать искрение. Запавшие пластины можно обнаружить по отсутствию на них следов натира щетками, а выступающие— по нагару на набегающем и сбегающем краях.

При наличии на поверхности коллектора выработки, небольших царапин, неглубоких забоин, об-гара или других неровностей глубиной до 0,2 мм его шлифуют стеклянной шлифовальной бумагой с помощью специальной деревянной колодки. Длина колодки должна соответствовать длине коллекторных пластин; ширина берется с таким расчетом, чтобы колодку можно было свободно вставить между щетками соседних бракетов. Форма рабочей поверхности колодки с прикрепленной к ней шлифовальной бумагой должна соответствовать кривизне коллектора. Шлифовку производят на холостом ходу, плотно прижимая колодку к поверхности коллектора, до удаления выработки или других дефектов поверхности. Затем коллектор очищают от пыли и полируют, сменив бумагу на более мелкую.

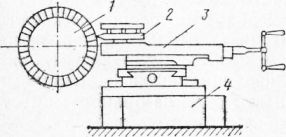

Деформированный коллектор и коллектор, имеющий выработку или повреждения глубиной более 0,2 мм, необходимо вначале обточить на станке. Это делают во время заводского ремонта или на судне, если имеется токарный станок с подходящим межцентровым расстоянием.

Коллектор крупногабаритных машин обтачивают с помощью переносного суппорта, укрепленного на фундаменте с помощью колонки 4, или специального переносного приспособления. Иногда на станине для установки приспособления предусматривают специальные места. Машина в таких случаях вращается специальным приводом или первичным двигателем, если это генератор.

У двухъякорных машин вращение осуществляется подачей питания на один из якорей. Если нельзя обеспечить вращение якоря посторонним приводом, можно обточить коллектор при поданном на машину питании. В этом случае необходимо строго соблюдать правила безопасности. Коллектор обтачивают при пониженном напряжении на якоре, обеспечивающем необходимую частоту вращения. Резец изолируют от корпуса изоляционными прокладками. Для удобства при работе иногда снимают один из бракетов вместе со щеткодержателями, а освободившееся место используют для установки приспособления. Для обтачивания рекомендуется применять алмазные или острозаточенные победитовые резцы. Операцию выполняют при скорости резания 1—1,5 м/с и подаче 0,05— 0,1 мм за один оборот. Глубину резания рекомендуется брать не более 0,1—0,2 мм.

Рис. 6. Колодка для шлифования коллектора

Однако режим резания может отличаться от рекомендуемого для обеспечения наименьшей вибрации электрической машины при ее вращении дизелем.

Для удаления выработки коллектора и его шлифования можно использовать специальные шлифовальные камни и приспособления для шлифовальных кругов. Такие камни и приспособления поставляют некоторые иностранные фирмы для шлифования коллекторов электрических машин, установленных па дизель-электроходах типа «Лена», ледоколах типа «Москва» и др. Во избежание попадания медной пыли и стружки в лобовые части обмотки перед обтачиванием и полированием их оклеивают бумагой и обвязывают шпагатом.

Не следует обтачивать поверхность коллектора до такой степени, чтобы были уничтожены отдельные незначительные забоины и царапины, если они не отражаются на коммутации, так как излишнее обтачивание сокращает срок службы коллектора.

Правилами Регистра СССР предусматривается запас рабочей высоты коллекторных пластин для электрических машин морского исполнения не менее 20%. Обтачивание или износ свыше этой нормы допустимы только в случаях, предусмотренных инструкцией по обслуживанию электрической машины или после проведения соответствующих расчетов. Чрезмерный износ коллектора уменьшает сечение коллекторных пластин и увеличивает число коммутирующих секций, что приводит к недопустимо высокой плотности тока под щетками и появлению искрения. Кроме того, значительный износ коллектора может привести к потере им механической прочности. При недопустимом износе требуется замена коллектора или всего набора. Такой ремонт проводят в заводских условиях.

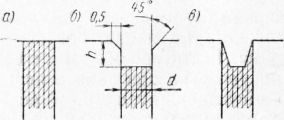

Коллектор после обтачивания, а иногда и после шлифования необходимо продорожить и притупить острые грани (сделать фаски) на коллекторных пластинах как показано на рис. 8, б. Обычно глубину паза делают равной толщине d изоляции, а ширину фаски — не более 0,5 мм. На рис. 8, в показана изоляция после неправильного продораживания.

Фаску снимают шабером, а выборку изоляции производят дисковой фрезой с помощью специального продораживателя типа МИ-1101 или ручной пилкой. Можно использовать также специально заточенное ножовочное полотно.

Рис. 7. Приспособление для обтачивания коллектора

Рис. 8. Вид изоляции между коллекторными пластинами

В процессе работы на поверхности коллектора образуется пленка окиси меди, называемая в практике «политурой». Пленка благоприятно действует на процесс коммутации и, обладая высокой прочностью, предохраняет коллектор от повышенного износа. Поэтому, чтобы не нарушать пленку, без необходимости не следует часто полировать коллектор.

Проверка обмоток якорей. Универсальным и наиболее доступным способом обнаружения дефектов в обмотке якоря является способ падения напряжения. При этом к секциям якоря через две смежные коллекторные пластины подводят постоянный ток. К тем же пластинам присоединяют милливольтметр и замеряют падение напряжения на части обмотки якоря, заключенной между соседними коллекторными пластинами.

При помощи реостата Р устанавливают в цепи такой ток, при котором стрелка милливольтметра будет отклоняться до удобного для отсчета положения.

При проверке обмотки якоря таким способом обычно пользуются специальным сдвоенным щупом. К более длинной подвижной игле щупа подключают источник питания, а к короткой — милливольтметр. Такая конструкция щупа удобна в работе и дает небольшую погрешность измерения.

При отсутствии сдвоенных щупов обмотку якоря можно проверить одинарным щупом с подключенным к нему прибором. В этом случае ток к обмотке якоря удобнее подводить через щетки, которые вставлены в щеткодержатели, находящиеся друг от друга на расстоянии шага по коллектору.

Величину падения напряжения на секциях обмотки якоря замеряют, переставляя щупы на смежные коллекторные пластины и поворачивая якорь. При исправной обмотке показания прибора будут одинаковыми на всех парах коллекторных пластин или будет наблюдаться чередование одинаковых величин повышенного и пониженного падения напряжения через определенное число коллекторных пластин, равное шагу уравнительной обмотки по коллектору. У машин малой мощности, в обмотках которых нет уравнительных соединений, такое чередование будет происходить из-за различного числа витков в секциях.

Рис. 9. Пилка для продораживаиия коллектора вручную

Рис. 10. Проверка обмотки способом падения напряжения

У простых петлевых обмоток повреждения чаще всего наблюдаются в секциях, подсоединенных к пластинам коллектора, на которых обнаружено отклонение в падении напряжения. Причем наименьшие показания прибора будут свидетельствовать о наличии витковых замыканий, повышенные — о плохой пайке, а наибольшие— о наличии обрыва. Дополнительным признаком обрыва в секции обмотки якоря является подгорание обращенных друг к другу краев коллекторных пластин, к которым подсоединена дефектная секция. Почернение одних и тех же пластин после каждой чистки коллектора может быть следствием плохого контакта в местах пайки обмотки якоря или уравнительных соединений.

У сложных петлевых и волновых обмоток заключение о месте расположения дефектной секции можно сделать только после снятия схемы обмотки.

Этим же способом можно определять правильность присоединения обмотки к коллектору. Если отклонение стрелки прибора на некоторых парах пластин направлено в обратную сторону, то это свидетельствует о наличии так называемых «крестов» в обмотке (при укладке обмотки в петушки коллекторных пластин были перепутаны начала и концы секции обмотки). При неправильной укладке уравнительных соединений или секций с разным числом витков нарушается чередование показаний прибора.

Неисправности обмотки якоря можно определить и по-другому, например способом индуктирования напряжения в проверяемой обмотке, а также приборами типа ЕЛ-1, СМ-1 и ВЧФ-4-3 (чаще всего в заводских условиях).

Короткие замыкания в обмотке якоря, вызванные попаданием припоя при пайке, устраняют во время продораживания и чистки коллектора. При плохом контакте в местах соединения обмотки с коллектором или местах соединения стержней обмотки хомутиками эти места перепаивают. Секции, имеющие обрыв или замыкание витков, заменяют или ремонтируют.

Рис. 11. Щупы для проверки обмотки якоря

Проверка обмоток полюсов. Витковые замыкания в катушках полюсов можно определить способом падения напряжения или измерением их сопротивления.

Способ падения напряжения заключается в том, что по обмоткам полюсов пропускают постоянный ток, равный 25—30% номинального, а милливольтметром или вольтметром замеряют падение напряжения на каждой катушке. На катушке, имеющей витковое замыкание, прибор покажет меньшее значение, так как ее сопротивление будет меньше, чем у остальных.

Витковое замыкание в обмотках полюсов может произойти при разрушении междувитковой изоляции вследствие механических повреждений или электрического пробоя. Пробой изоляции обмотки в двух местах на сердечник полюса равносилен замыканию части витков обмотки.

Для определения поврежденного полюса разобщают обмотки полюсов и замеряют сопротивление изоляции каждого полюса. Катушка или катушки полюсов, имеющие замыкание на корпус, будут иметь нулевую величину сопротивления изоляции. Для нахождения катушек обмоток полюсов, замкнутых на корпус, способом падения напряжения собирают схему по рис. 13. Подав напряжение на обмотки полюсов и подсоединив один из выводов вольтметра или милливольтметра к корпусу электрической машины, щупом, подключенным ко второму выводу, замеряют падение напряжения на выводах катушек. По мере приближения к месту замыкания обмотки на корпус прибор будет давать меньшие показания. Наименьшее показание будет у катушки, имеющей замыкание.

Катушку, имеющую обрыв, можно найти по схеме рис. 14. В этом случае на исправных катушках прибор не будет давать показаний, а на катушке, имеющей обрыв, покажет подведенное к обмотке напряжение. Дефектные катушки заменяют.

В практике ремонта электрических машин, особенно крупногабаритных, иногда приходится разбирать и собирать их на месте установки. Порядок сборки и разборки подробно изложен в инструкдиях по эксплуатации. Здесь мы остановимся только на проверке правильности установки полюсов на станину и правильности согласования обмоток электрических машин постоянного тока.

Рис. 12. Определение междувитковых замыканий в катушках дополнительных полюсов

Рис. 13. Определение замыкания катушки дополнительного полюса на корпус

Рис. 14. Схема проверки катушек полюсов на обрыв

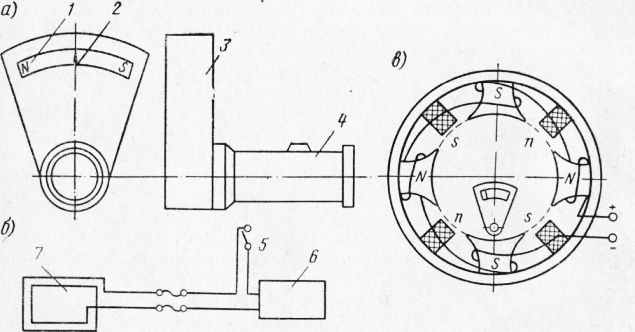

Проверка качества сборки магнитной системы. Правильность включения обмоток и правильность чередования полюсов можно проверить визуально, если известно направление их намотки и направление вращения электрической машины. Полярность определяют по правилу буравчика. Если направление намотки определить нельзя, чередование полярности полюсов определяют специальным электрическим компасом, состоящим из камеры, в которую заключена рамка вольтметрового устройства без постоянных магнитов. К рамке жестко прикреплена стрелка. Стороны шкалы компаса окрашены: правая — в красный, левая — в синий цвет. Камера соединена с корпусом, в котором находится сухой гальванический элемент (батарейка). Через выключатель рамка соединяется гибким проводником с батарейкой.

Для определения полярности полюсов компасом в катушки полюсов подается ток. Компас подносят к полюсам, как показано на рис. 15, е. Рамка с током в силу взаимодействия с магнитным потоком полюса разворачивается и отклоняет стрелку в ту или иную сторону, определяя тем самым полярность полюса. При работе машины генератором главные и дополнительные полюса должны чередоваться так, чтобы по направлению вращения машины за главным полюсом находился разноименный дополнительный (-*-N—s—5—п), а при работе двигателем — за главным находился одноименный дополнительный.

При проверке полярности главных полюсов необходимо следить за правильностью включения всех обмоток, находящихся на полюсах. Вначале проверяют и согласовывают полярность полюсов при включенной шунтовой обмотке, затем — последовательной и пусковой,если она предусмотрена конструкцией электрической машины.

Рис. 15. Электрокомпас для определения полярности полюсов

При отсутствии электрокомпаса полярность полюсов можно проверить магнитной стрелкой или намагниченным стальным пером, подвешенным за середину. Необходимо следить за тем, чтобы стрелка или перо не перемагничивались под действием магнитного потока полюсов. Неправильная полярность полюсов нарушает симметрию магнитного потока и вызывает значительные уравнительные токи в обмотке якоря, что при отсутствии достаточного количества уравнительных соединений приводит к перегрузке щеточного аппарата. Обратное чередование полярности дополнительных полюсов можно обнаружить при пуске машины без нагрузки по сильному искрению под щетками, уменьшающемуся по мере увеличения частоты вращения двигателя.

При работе двигателя на холостом ходу искрения может не быть вообще, так как по обмоткам дополнительных полюсов протекает сравнительно небольшой ток.

К нарушению симметрии магнитного потока приводит и неравномерность зазоров между сердечниками главных полюсов и железом якоря, что также может явиться причиной искрения щеток. Особенно большое влияние на коммутацию оказывает величина зазоров между дополнительными полюсами и якорем. Слишком маленькие или слишком большие зазоры приводят к тому, что магнитный поток в зоне коммутирующей секции оказывается либо велик, либо мал для компенсации потока, вызванного реакцией якоря. Поэтому в коммутирующей секции протекает большой ток, вызывающий перегрузку щеточного аппарата и нагрев обмотки якоря.

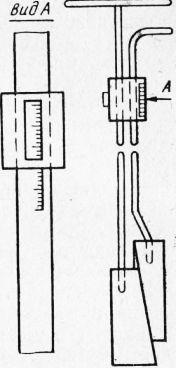

Воздушные зазоры под полюсами замеряют щупом, состоящим из набора калиброванных пластин, или специальным клиновым щупом. При замерах щуп необходимо направлять параллельно оси машины. Замеры производят под серединой каждого полюса и строго между железом якоря и сердечником полюса. Обычно зазоры измеряют с двух сторон полюсов при четырех положениях якоря. Средним зазором под данным полюсом считают среднее арифметическое всех полученных замеров. Отклонение величины зазоров между железом якоря и сердечником полюсов должно быть не более ±10% указанной в формуляре.

По результатам измерения можно судить о совпадении осей якоря и магнитной системы. При полном совпадении осей зазоры, измеренные с двух сторон сердечников полюсов, во всех четырех положениях якоря будут одинаковыми. В случае нарушения соосности при сборке электрических машин с выносными подшипниками производят вначале центровку машины, а затем регулируют зазоры.

Рис. 16. Щуп для замера воздушных зазоров под полюсами (по А — нониус)

Если нарушение симметрии зазоров произошло из-за выработки вкладышей подшипников скольжения, то вкладыши перезаливают или заменяют; если это произошло из-за центровки якоря (с отдельно стоящими подшипниками) с другими механизмами, то, чтобы не нарушить центровку, можно регулировать зазоры прокладками, устанавливаемыми под лапы крепления станины к фундаменту.

Зазоры под полюсами регулируют при помощи прокладок, устанавливаемых под сердечники полюсов со стороны, прилегающей к станине. При сильных дополнительных полюсах и отсутствии под ними стальных регулировочных прокладок под сердечник под-кладывают немагнитные прокладки (например, латунные), при слабых — железные.

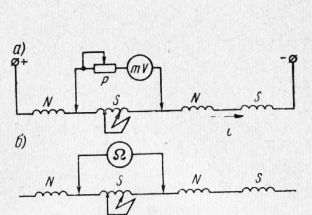

Для ориентировочного определения состояния дополнительных яюлюсов (сильные или слабые) можно пользоваться упрощенными способами отпитки или подпитки.

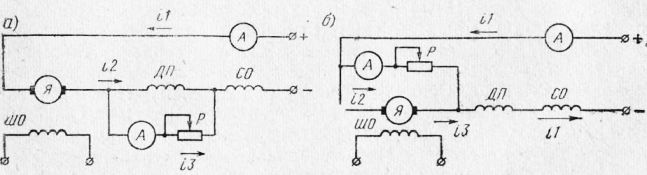

При отпитке параллельно обмотке дополнительных полюсов ДП подключают регулируемый резистор Р, изменяя величину которого, уменьшают или увеличивают силу тока, проходящего через обмотку ДП и резистор Р, при неизменном токе якоря И. При этом в большей или меньшей степени ослабляют дополнительные полюса, добиваясь исчезновения искрения.

Если при шунтировании обмотки ДП резистором искрение увеличивается, то следует произвести подпитку полюсов. Для этого регулируемый резистор Р включают параллельно обмотке якоря таким образом, чтобы через обмотку дополнительных полюсов шел весь ток сети, а через якорь — только ток нагрузки. Изменяя величину сопротивления резистора Р, а следовательно, и тока подпитки, добиваются исчезновения искрения при неизмененных силе тока на якоре и напряжении в сети. Частота вращения в этом случае несколько изменяется из-за увеличения падения напряжения на обмотке дополнительных полюсов ДП и последовательной обмотке. Включение параллельной (шунтовой) обмотки ШО на схеме не показано.

Рис. 17. Схемы исследования дополнительных полюсов

Этим методом с достаточной для практики точностью можно пользоваться при определении «слабости» дополнительных полюсов. Замерив силу тока подпитки или отпитки и определив их отношение к току, проходящему по обмоткам дополнительных полюсов, делают заключение о необходимой величине изменения воздушных зазоров под добавочными полюсами.

Иногда искрение под щетками после сборки электрических машин появляется из-за неправильного регулирования зазоров между катушками главных и дополнительных полюсов. Особенно часто это наблюдается у небольших машин, где эти зазоры сравнительно малы. Неравномерность зазоров приводит к перераспределению потоков рассеивания полюсов, что искажает магнитное поле и вызывает появление в обмотках якоря уравнительных токов, перегружающих щеточный аппарат.

Такое же влияние на величину потоков рассеивания полюсов оказывают зазоры г между железными шайбами (рамками), удерживающими катушки полюсов на сердечниках со стороны, обращенной к якорю.

Иногда при ремонте заводские шайбы заменяют самодельными без учета их размеров и материала, из которого они сделаны. В результате замены зазоры между шайбами главных и дополнительных полюсов могут оказаться меньшими, чем зазоры бив между сердечниками полюсов и якорем. В этом случае часть магнитного потока полюсов замыкается через железные шайбы, минуя якорь. Поэтому при сборке необходимо регулировать зазоры не только между сердечниками полюсов и якорем, но также между катушками полюсов и между железными шайбами.

Зазоры между катушками полюсов устанавливают за счет слабины между сердечниками полюсов и катушками; проверяют и регулируют зазоры с помощью деревянных или фанерных шаблонов.