На больших морозильных рыболовных траулерах типа «Иван Бочков» постройки Польши наряду с воздушным конвейерным MA LBH-31,5 применяют двухсекционные горизонтально-плиточные морозильные аппараты «Климор» типа ZPPTp производства Польши. Такими МА (только из семи секций) оборудованы большие автономные траулеры типа «Спрут».

Секция горизонтально-плиточного МА «Климор» типа ZPPTp состоит из каркаса морозильного аппарата, корпуса с передвижными дверями, плиточного узла, коллекторов с бронешлангами, системы гидравлического привода.

Плиточный аппарат установлен на основании в изолированном корпусе; загрузка и выгрузка противней с рыбой осуществляются после открытия раздвижных дверей.

Плиты изготовлены из алюминиевого сплава. Система каналов обеспечивает высокую скорость жидкого хладагента. Каждый плиточный узел снабжен коллекторами подачи и возврата. Коллектор подачи имеет вид «труба в трубе». Во время оттаивания сконденсировавшийся хладагент собирается в нижней части коллектора и выдавливается через внутреннюю трубу. При замораживании жидкий хладагент подается в межтрубное пространство. Для соединения коллекторов с плитами служат бронешланги.

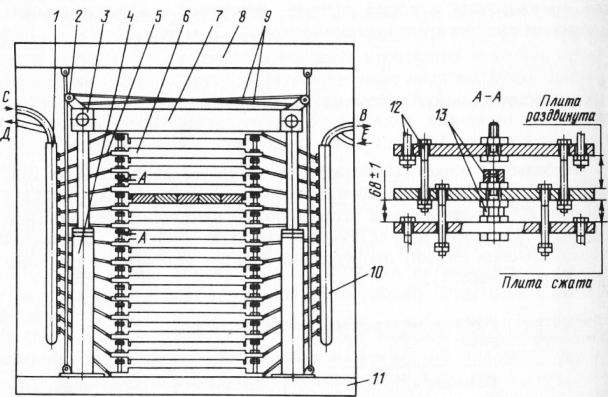

Рис. 1. Секция горизонтально-плиточного морозильного аппарата «Климор» типа ZPPt

1 – коллектор подачи; 2 – ролики тросовой системы; 3 – деталь верхней передвижной рамы; 4 – гидроцилиндр; 5 – бронешланг; 6 – морозильная плита; 7 – верхняя передвижная рама; 8 – каркас морозильного аппарата; 9 – тросовая система; 10 – коллектор возврата; 11 – основание МА; 12 – дистанционные болты с гайками и контргайками; 13 – ограничители минимального расстояния между плитами; С – подача жидкого R22; В – возврат парожидкосгной смеси; Е – горячие пары для оттаивания; Д – конденсат после оттаивания внутри плит

Верхняя плита неподвижно крепится к передвижной раме, а нижняя при помощи болтов – к основанию. К верхней передвижной раме, состоящей из швеллеров, приварена деталь с пальцами, которыми рама связана с гидроцилиндром. К этой же детали прикреплены ведущие ролики прямой тросовой системы, концы которых пропущены через два ролика и неподвижно крепятся к нижнему и верхнему основаниям МА. Верхняя передвижная рама как бы висит на двух тросах, которые синхронизируют работу гидроцилиндров, обеспечивая равномерное и параллельное перемещение плит вверх и вниз. По краям морозильных плит наварены ребра, препятствующие смещению противней.

Дистанционные болты, установленные по бокам каждой из морозильных плит, объединяют все плиты в единый плиточный узел и при переключении рычага управления в положение «Вверх» передают движение от гидроцилиндров через верхнюю раму поочередно ко всем плитам. Расстояние между плитами регулируется гайками и контргайками дистанционных болтов. В процессе замораживания при переключении рычага управления в положение «Вниз» плиты поочередно сжимаются, обеспечивая подпрессовку рыбы.

Подпрессовка увеличивает плотность блоков замораживаемого продукта и сокращает время замораживания, однако чрезмерное давление подпрессовки приводит к разрушению тканей рыбы.

Анализ работы холодильного комплекса траулера «Казань» (серийное судно типа «Иван Бочков») Калининградской базы тралового флота во время промысловых рейсов в юго-восточной части Тихого океана показал, что основными факторами, определяющими продолжительность замораживания рыбы блоками стандартной толщины в плиточном морозильном аппарате и его производительность, являются начальная температура направляемой на замораживание рыбы, ее вид и вид разделывания (неразделанная, обезглавленная, потрошеная, филе), температура кипения хладагента.

При эксплуатации плиточных аппаратов в соответствии с инструкциями и рекомендациями завода-изготовителя паспортная производительность не достигается, температура жидкого хладагента после фреоновых насосов при установившемся режиме не опускается ниже —34 °С.

При одновременной работе двух секций плиточного аппарата в режиме замораживания приходится включать два фреоновых насоса, хотя инструкцией по эксплуатации рекомендуется работа одного.

Из-за значительной массы плит с загруженными на них противнями происходит чрезмерная подпрессовка нижних 5…6 рядов, что приводит к выпуску бракованной продукции. После размораживания таких брикетов у 30% рыб отмечен лопанец по брюшку и спинке; особенно большой процент брака был у неразделанной ставриды.

Для сокращения брака при выпуске замороженной продукции на каждую из плит были установлены ограничители, конструкция которых позволяет регулировать минимальное расстояние между плитами в зависимости от вида замораживаемой рыбы. В результате случаев выпуска бракованной продукции не было.

Повышение производительности аппарата достигается путем единовременной загрузки шести (а не пяти, как предусмотрено инструкцией) противней в одну ячейку, причем загружают в аппарат противни без верхних крышек. Хотя несколько увеличиваются время загрузки и выгрузки продукции и продолжительность замораживания в целом, благодаря увеличению массы единовременной загрузки достигнуто повышение суточной производительности аппарата на 2…3% по сравнению с паспортной.

Отличительной особенностью горизонтально-плиточного морозильного аппарата и его преимуществом перед воздушным конвейерным типа LBH-31,5 является возможность работы на нем круглосуточно и большой период времени (20…25 сут) без длительных остановок. При работе воздушных конвейерных морозильных аппаратов в судовых условиях невозможно достичь непрерывной 24-часовой их эксплуатации, так как аппараты необходимо останавливать на время обеда и кратковременного отдыха аппаратчиков. Каждые 4 ч производится оттаивание первой секции воздухоохладителей, примерно раз в сутки — второй, что требует несения круглосуточной вахты в рефрижераторном отделении, в то время как процесс оттаивания плит плиточного аппарата происходит автоматически и управляет режимом его работы матрос-аппаратчик из рыбцеха.

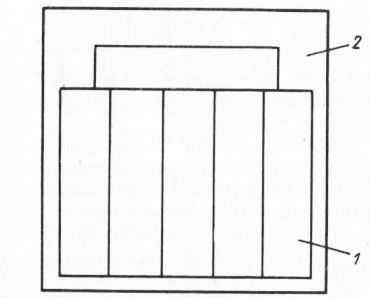

Рис. 2. Способ укладки противней в ячейку:

1 – противни с рыбой; 2 – морозильная плита

Преимуществом плиточных морозильных аппаратов по сравнению с воздушными с интенсивной циркуляцией воздуха является отсутствие дополнительного расхода энергии на привод вентиляторов и на производство холода для отвода теплоты, выделяемой электродвигателями вентиляторов. В связи с отсутствием промежуточного теплоносителя — воздуха у плиточных аппаратов меньше внешне необратимые потери вследствие меньших перепадов температур между поверхностью замораживаемой рыбы и хладагентом.

Основной недостаток горизонтально-плиточных аппаратов — отсутствие механизации загрузки и выгрузки.

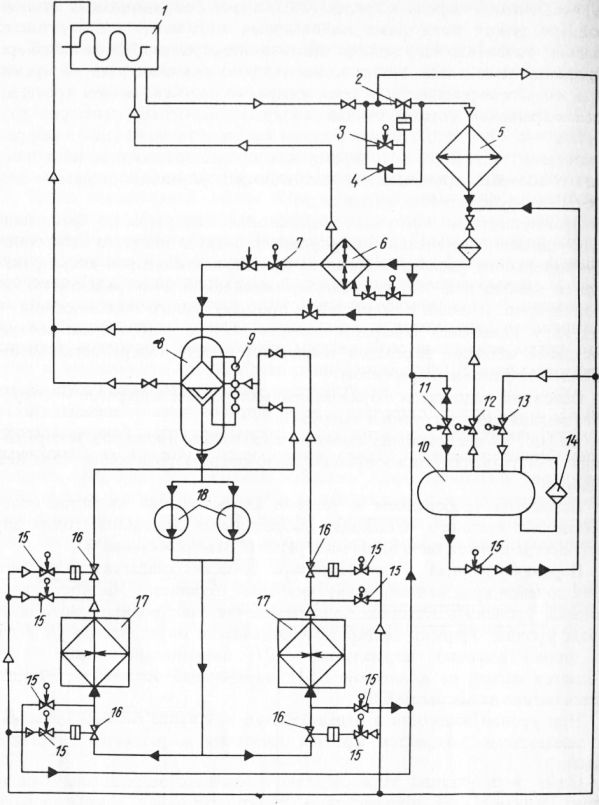

На рис. 3 представлена схема автоматизации процессов замораживания и оттаивания горизонтально-плиточного морозильного аппарата «Климор».

Основным требованием к системе автоматизации является обеспечение поочередного оттаивания морозильных аппаратов (один аппарат всегда должен быть включен в режим «Замораживание»).

Переохлажденный в экономайзере жидкий хладагент поступает через соленоидный вентиль в вертикальный отделитель жидкости, постоянный уровень в котором поддерживается электронным сигнализатором уровня. Уровень жидкости в отделителе определяется (в% от его полной высоты): нормальный — 27; нормальный нижний — 25 (подается сигнал на включение СВ); нормальный верхний — 30 (подается сигнал на закрытие СВ).

При уровне жидкости в отделителе 56% и выше ВК выключается, на мнемосхеме загорается красная лампочка и раздается звуковой сигнал.

Опыт эксплуатации горизонтально-плиточных морозильных аппаратов «Климор» на промысловых судах позволяет рекомендовать бедующие мероприятия для повышения их производительности:

— противни с рыбой в аппарат следует загружать без верхних крышек;

— единовременную загрузку необходимо увеличить с 5 до 6 противней в одну ячейку;

— на каждую из плит надо установить регулируемые ограничители минимального расстояния между плитами.

— возвращать конденсат после оттаивания непосредственно в отделитель жидкости, минуя дренажный ресивер;

— при одновременной работе двух плиточных аппаратов в цикле замораживания целесообразно включать два фреоновых насоса, благодаря чему увеличивается кратность циркуляции хладагента и сокращается время замораживания на 5…8 мин.

Рис. 3. Схема автоматизации процессов замораживания и оттаивания горизонтально-плиточного морозильного аппарата «Климор»:

1 – ВК S3-900 А; 2 – главный клапан оттаивания; 3, 7, 11-13, 15 – соленоидные вентили; 4 – обратный клапан; 5 – конденсатор; 6 – экономайзер; 8 -отделитель жидкости; 9 — электронный сигнализатор уровня; 10 — дренажный ресивер; 14 – датчик уровня; 16 – сервоклапан; 17 – плиточный аппарат; 18 -насос хладагента