В судостроении для защиты от коррозии наиболее широко применяют лакокрасочные покрытия. Пленкообразующая основа большинства таких покрытий относится к органическим соединениям.

По сравнению с другими видами защитных покрытий, используемых для тех же целей, лакокрасочные покрытия имеют следующие преимущества.

1. Лакокрасочные покрытия стоят в несколько раз дешевле, чем защитные покрытия других типов (гальванические, пласти-золи, пластмассовые и др.).

2. Процесс нанесения лакокрасочных покрытий менее сложен по сравнению с нанесением других видов защитных покрытий. Окраска может быть выполнена на изделиях любого размера.

3. Правильный подбор лакокрасочных материалов, технология их нанесения и схема окраски обеспечивают возможность длительной (от 1,5 до 2-х лет) защиты изделия от коррозии.

4. В случае повреждения или разрушения лакокрасочного покрытия его можно возобновить значительно легче и быстрее, чем покрытия других типов.

5. Путем соответствующего подбора красок и технологии их нанесения можно получить покрытия, обладающие практически любыми требующимися в судостроении свойствами (кислотостойкие, щелочеустойчивые, бензостойкие, негорючие, необрастающие и др.), а также имеющие желаемый цвет и красивый внешний вид.

6. Лакокрасочные покрытия могут быть легко совмещены с другими способами защиты (например, протекторной, фосфатными и оксидными покрытиями), что позволяет значительно увеличить защитную способность последних.

При выборе способа защиты необходимо учитывать те условия, в которых будет находиться изделие при эксплуатации.

Поэтому, для окраски судов должны применяться покрытия, обладающие в первую очередь высокой водостойкостью.

Защитные свойства лакокрасочного покрытия зависят от способности покрытия изолировать окрашенную поверхность, от влияния внешней среды, от химического взаимодействия покрытия или отдельных компонентов, входящих в его состав, с окрашенным металлом, а также от технологии выполнения окрасочных работ.

Для изоляции поверхности металла от действия внешней среды необходимо, чтобы нанесенное покрытие было сплошным, не набухающим в воде, лишенным пор и обладающим высокой адгезией к окрашенной поверхности. На практике, даже при многослойной окраске, не удается полностью изолировать окрашиваемую поверхность от действия влаги и кислорода воздуха, вследствие неизбежного наличия в пленке краски пор, способности ее к набуханию и постепенного ухудшения адгезии покрытия к поверхности металла. Кроме того, даже высококачественные покрытия при эксплуатации стареют, на них появляются поры и трещины, резко снижающие защиту металла от коррозии. Особенно опасны разрушения краски в тех случаях, когда на поверхности стали имеются остатки окалины, неизбежно создающие на металле анодные и катодные участки. Нанесение защитной окраски изолирует окалину, прекращая коррозионные процессы. Однако при повреждении защитного слоя немедленно начинается коррозия металла, приводящая к появлению глубоких местных разрушений. Неблагоприятное влияние окалины на металл на некоторое время можно ослабить применением протекторных грунтов, которые затем перекрывают антикоррозионной краской. В этом случае при повреждении защитного слоя начинается коррозия протекторного грунта. Однако как только он разрушится, немедленно начнется коррозия основного металла. Поэтому наличие на стальной поверхности остатков окалины и окраска по ним в любом случае недопустимы.

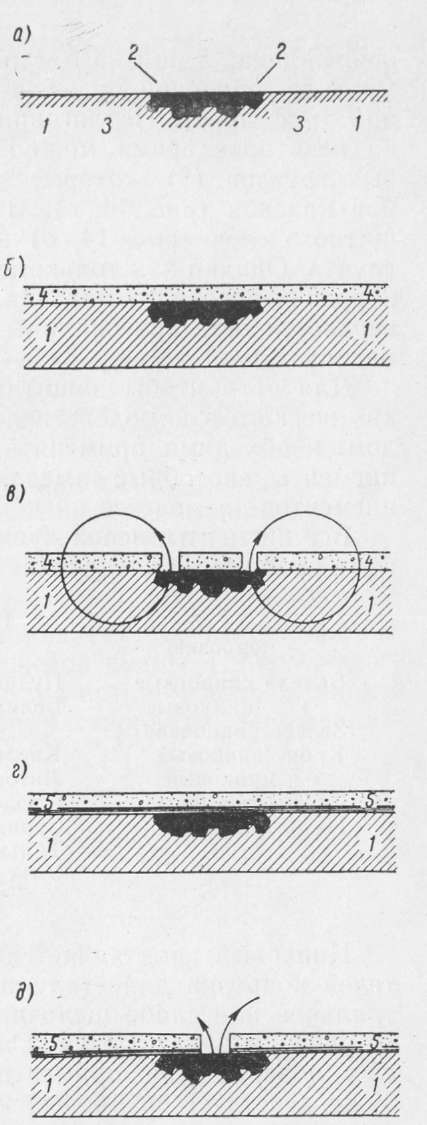

Рис. 1. Схема процессов коррозии стали при наличии окалины.

а — разрушение стали при наличии остатков окалины; б — защита анодных участков лакокрасочной пленкой; в — коррозия стали при повреждении защитного слоя краски; г — нанесение протекторного грунта на стальной лист; д — коррозия протекторного грунта при его повреждении без разрушения стали

Для того чтобы защитить окрашенную поверхность путем химического взаимодействия лакокрасочного покрытия с металлом, необходимо применять краски, в состав которых входят пигменты, способные замедлять коррозию металла. Это свойство пигментов называется ингибирующей способностью.

Цинковый крон является одним из универсальных замедлителей коррозии для стали и легких сплавов, но только в нейтральной или слабо щелочной среде. В кислой среде, наоборот, он увеличивает коррозию. Очень эффективно при окраске стальных поверхностей применение свинцового сурика. Несколько хуже действует свинцовый крон и окись цинка. В присутствии перечисленных пигментов в пленкообразующей основе появляются мыла жирных кислот, они резко уменьшают водонабухае-мость лакокрасочного покрытия, повышая этим его защитные свойства. Замедляющее коррозию действие цинковой пудры объясняют электрохимической протекторной защитой, потому что цинк по отношению к железу является анодом. В связи с тем, что после окраски цинковая пудра только частично контактирует с металлом, так как она изолирована пленкой связующего, протекторное действие красок, содержащих этот пигмент, наиболее полно проявляется после набухания пленки под влиянием влаги.

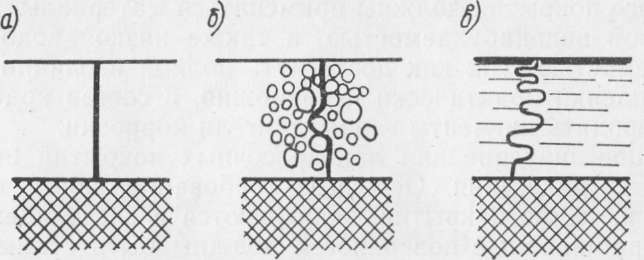

Замедляющее влияние на коррозию красок, содержащих алюминиевую пудру, не всегда можно объяснить только электрохимической протекторной защитой. Высокие антикоррозионные свойства таких красок в значительной степени зависят от их малой водонабухаемости и проницаемости, вследствие чешуйчатого строения частиц алюминиевой пудры. Причину этого легко понять из содержания рис. 2, на котором жирной линией показан путь молекулы влаги или раствора из окружающей среды к металлу. В непигментированном покрытии этот путь равен толщине покрытия, в пигментированном — он во много раз больше.

Рис. 2. Схема проникновения молекул воды через различные покрытия:

а — непигментированную пленку лака; б — краску, содержащую обычный пигмент; в — краску, содержащую алюминиевую пудру

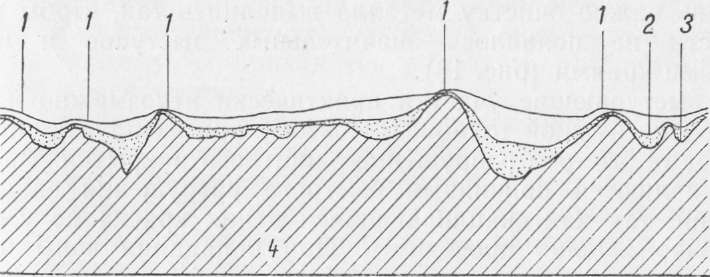

Рис. 3. Причины быстрого появления коррозии при неправильной очистке стали

1 — выступы, на которых в первую очередь появляется коррозия; 2 — краска; 3 — грунт; 4 — сталь

Наблюдениями установлено, что лакокрасочные покрытия, содержащие в своем составе пигменты, являющиеся замедлителями коррозии, оказывают защитное действие на окрашенную металлическую поверхность даже после повреждения покрытия.

Если лакокрасочное покрытие обладает водонабухаемостью, то при наличии в нем пигмента — замедлителя коррозии — антикоррозионные свойства будут лучше, чем у пленки покрытия, содержащего нейтральный пигмент.

Следовательно, для увеличения защитной способности лакокрасочного покрытия должны применяться материалы, обладающие малой водонабухаемостью, а также низкой водо- и газопроницаемостью. Так как достигнуть полной изоляции металла за счет пленки практически невозможно, в состав красок необходимо вводить пигменты — замедлители коррозии.

Большое значение для лакокрасочных покрытий имеет технология их нанесения. Основные требования, обеспечивающие хорошее качество покрытия, заключаются в следующем:

1. Окрашиваемые поверхности должны быть сухими и полностью очищенными от всяких загрязнений.

2. Окраска должна производиться в сухую погоду при температуре и относительной влажности воздуха, установленной для применяемого покрытия.

3. При окраске должна быть полностью нанесена рекомендованная схема.

4. Окраска должна производиться методом, указанным в технологии, с применением рекомендованного для этого инструмента.

5. Эксплуатация окрашенного судна должна быть начата только после полного высыхания всех нанесенных слоев краски.

Очень важно очистку металла выполнить так, чтобы на поверхности не появилось значительных выступов и впадин с острыми краями.

На выступающие участки практически невозможно нанести слой краски нужной толщины. Поэтому при эксплуатации здесь происходит быстрое разрушение защитного покрытия. Впадины также являются причинами быстрого разрушения защитного покрытия, так как скапливающаяся в них краска не успевает достаточно хорошо просохнуть. При попадании воды на эти участки полувысохшая краска набухает и быстро разрушается.

При соблюдении технологии окрасочных работ рекомендуемые краски обеспечивают защиту подводной части от коррозии на 24—30 мес., от обрастания — на 12—18 мес.; защиту района переменной ватерлинии — на 4—8 мес., надводного борта и надстроек — на 6—10 мес., палубных механизмов — на 3—6 мес. Это не значит, что при эксплуатации судна покрытие не требует дальнейшего ухода. Для того чтобы сохранить его, места с механическими повреждениями, неизбежными при эксплуатации, должны быть немедленно очищены, покрыты грунтом и окрашены. Загрязненные поверхности необходимо периодически промывать.