Вырезка отдельных листов, секций, съемных конструкций и других элементов как и отверстий в корпусе судна, должна производиться газовой резкой по разметке согласно одобренным чертежам или технологическим указаниям. Линию реза рекомендуется накернить. При повторных вырезах и при резке по сварному шву линию разметки следует проводить по оси симметрии шва.

В районе вырезки отверстий и вварки листа (секции) должны быть удалены зашивка и изоляция на расстояние не менее 250 мм по обе стороны от линии реза и сварки. Для начала реза на концах прямолинейных участков линии реза должны быть выполнены отверстия. Ширина реза не должна превышать 4 мм.

Возможны два варианта: совмещение линии реза обшивки с линией реза набора; смещение линии реза обшивки и набора. Вариант выбирает технолог (или конструктор) по согласованию с инспектором Регистра в зависимости от размеров, расположения и типа конструкции.

Вырезку следует выполнять в такой последовательности, при которой смещения и заклинивания элементов были бы минимальными, а демонтаж вырезаемой конструкции — удобным.

При любом варианте вырезки вначале разрезают набор, а потом обшивку.

Набор рекомендуется разрезать в следующей очередности: отрезать набор от обшивки на длине 40s (s — толщина обшивки), но не более 600 мм, симметрично в обе стороны от линии реза обшивки. Эту операцию выполняют в случае смещения стыков обшивки и набора, а также при неодновременной сварке стыков обшивки и набора; вырезать голубницы для обеспечения возможности реза и выполнения сварки шва обшивки; разрезать поясок и затем стенку набора.

Смещение линии реза набора относительно линии реза обшивки принимают не более 250 мм.

Допускается при ремонте судов производить повторную (многократную) вырезку отверстий и вварку деталей узлов и конструкций. Вырезка отверстий и вварка конструкций на судах, находящихся на плаву, допускается только с разрешения главного конструктора или технолога завода по согласованию с инспектором Регистра. При этом необходимо учитывать состояние нагрузки судна и степень участия вырезаемых конструкций в прочности корпуса.

Вварка листов или секций в замкнутый контур. Вваривать заменяемые листы или секции в связи корпуса, участвующие в общей продольной прочности, следует, когда эти связи растянуты. Особенно важно соблюдение этого положения для корпусов, построенных из стали повышенной прочности.

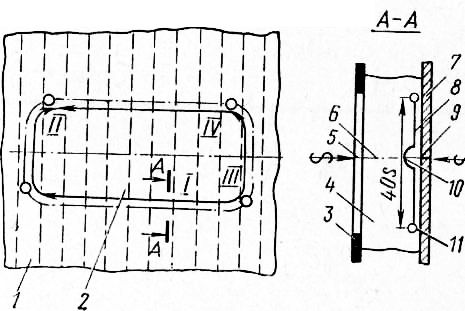

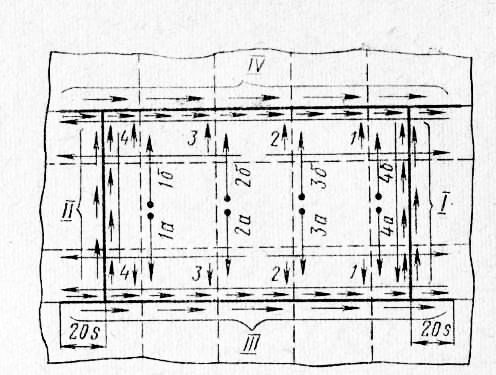

Рис. 1. Схема вырезки части конструкции с совмещением линий реза обшивки и набора. Последовательность вырезки участка борта при поперечной системе набора:

I—IV — очередность выполнения реза; 1 — наружная обшивка (палубный настил, обшивка переборки); 2— вырезаемая часть борта (палубы, переборки); 3, 4 — поясок и стенка набора; 5, 6 — линии реза пояска и стенки набора; 7 — лист обшивки; 8 — линия реза по шву приварки набора к обшивке; 9, 10 — линия реза обшивки и голубницы; 11 — отверстие, определяющее начало и окончание реза

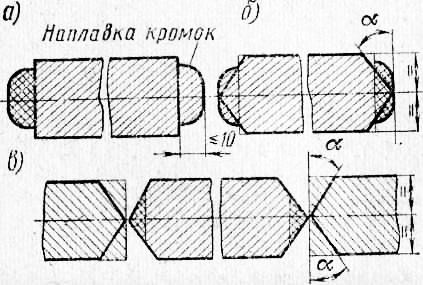

В том случае, если ввариваемый элемент был вырезан из конструкции до ремонта и устанавливается на прежнее место, при повышенных зазорах допускается наплавка торцов его кромок по согласованию с инспектором Регистра (если зазор не превышает 10 мм). Исправление недопустимых зазоров на примере стыкового соединения листа обшивки, ввариваемого на место после вырезки, показано на рис. 6-9.

Примечание. Для уменьшения объема наплавленного металла целесообразно наплавлять обе кромки стыкового соединения (до половины толщины листа на каждую кромку).

Прямоугольные конструкции (листы с набором и без набора, заделки, съемные участки конструкций), ввариваемые в замкнутый контур, устанавливают с помощью упоров, скоб, клиньев и других приспособлений. Затем их закрепляют на электроприхватках по стыку, расположенному ближе к миделю и свариваемому в первую очередь, и на гребенках, устанавливаемых под углом 45° к кромкам (по пазам и стыку, расположенному дальше от миделя). Перед сваркой каждого участка гребенки заменяют электроприхватками.

При сборке ввариваемой конструкции следует устанавливать зазоры по стыку, расположенному ближе к миделю, и по пазам в соответствии со стандартом; по стыку, расположенному дальше от миделя и свариваемому в последнюю очередь, — с уменьшением на величину укорочения конструкции по длине от усадки после сварки предыдущих швов. Если ожидаемая величина укорочения конструкции по длине превосходит требуемый стандартом зазор по стыку, завариваемому в последнюю очередь, то кромки этого стыка должны быть собраны внакрой (с величиной перекроя, равной разности указанного укорочения и зазора).

Прн вварке конструкции с набором сварка стыковых соединений обшивки и пересекающего эти соединения набора должна производиться одновременно (с чередованием проходов по обшивке и набору). Допускается неодновременная сварка, но при этом в районе стыковых соединений обшивки набор не должен быть приварен к ней на длине 40s (s — толщина обшивки), но не более 600 мм. В этом случае на каждом участке в первую очередь должно свариваться стыковое соединение обшивки, затем стыки набора н в последнюю очередь — недоваренные участки швов приварки набора к обшивке.

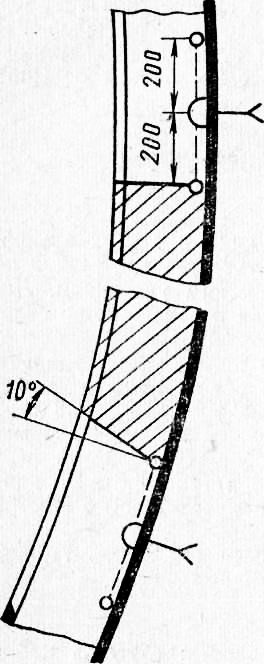

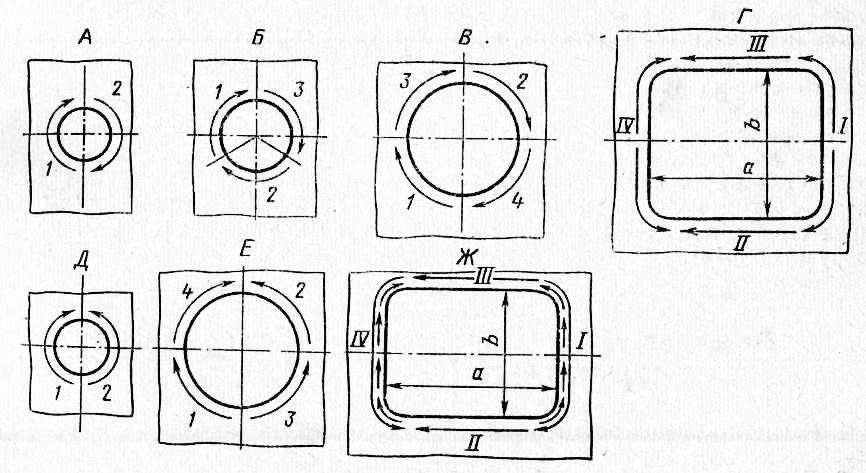

Рис. 2. Вариант вырезки части конструкции со смещением линии реза обшивки и набора

Рис. 3. Наплавка кромок листа при исправлении чрезмерного зазора (до 10 мм):

а — наплавка кромок ввариваемого листа; б — разделка кромок ввариваемого листа; в — разделка кромок выреза

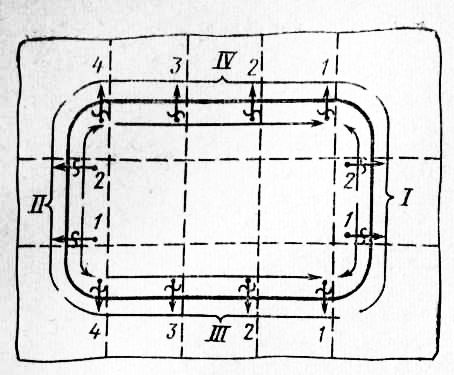

Рис. 4. Схема вварки конструкции (лист обшивки с набором) в замкнутый контур. Сварка в нижнем положении при разнесенных стыках обшивки и набора:

I—IV — очередность заварки швов обшивки; 1, 2, 3,… — очередность приварки недоваренных участков набора к обшивке;

Рекомендуемая последовательность выполнения сварных швов в случае замены части обшивки с отделением ее от набора: приварить старый набор к заменяемому полотнищу (листу) обшивки ячейковым способом; вварить полотнище в замкнутый контур; приварить недоваренные участки набора к полотнищу.

Рис. 5. Схема вварки листа (полотнища) бортовой обшивки в замкнутый контур и приварки его к существующему набору: I—IV — очередность заварки сварных швов обшивки; 1, 2, 3, … — очередность приварки недоваренных участков набора к обшивке; 1а, 2а, 16, 26,… — очередность приварки набора к листу двумя сварщиками а и б; — направление сварки (обратноступенчатый метод)

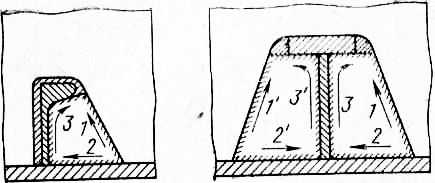

Рис. 6. Схема вварки заделок:

Во время предварительной сборки И сварки ввариваемой секции (т. е. полотнища с набором) концы набора на длине 200—300 мм следует оставлять не заваренными.

В том случае, если пазовые (или стыковые) кромки ввариваемых конструкций находятся на одной линии с пазами (стыками) основных частей корпуса (например, обшивки борта, палубы, переборки), к которым они привариваются, следует предварительно разделывать концы пазов (или стыков) на длине 200—300 мм для того, чтобы вынести начало шва за точку пересечения сварных швов. Концы разделанных под сварку участков пазов (или стыков) необходимо подогревать перед сваркой до температуры 200—300 °С.

Вварка в жесткий контур. Вварка в жесткий контур при ремонте часто связана с заменой небольшого участка листа (например, в месте усталостной трещины). Жестким контуром считаются вырезы, в которых отношение минимального размера (ширины или диаметра) к толщине обшивки менее 60.

Учитывая, что вварка элементов в жесткий контур при близко расположенных друг от друга контурных швах вызывает повышенное напряженное состояние, необходимо строго соблюдать конструктивные и технологические требования, направленные на снижение чрезмерной концентрации напряжений и избежание подрезов.

При вварке в жесткий контур для предотвращения возникновения трещин в сварных соединениях рекомендуется разделку кромок под сварку делать: V-образной с вогнутой стороны (при толщине листов до 12 мм); Х-образной, несимметричной, с большей глубиной раскрытия (/i=2/3s) с вогнутой стороны (при толщине листов 13-ь30 мм); Х-образной, симметричной (при толщине листов более 30 мм).

Сварку во всех случаях следует начинать с вогнутой стороны, т. е. со стороны большей разделки. Рекомендуется при вертикальном расположении свариваемых элементов выполнять первые корневые проходы шва методом «дуга в дугу» во избежание удаления корня шва и появления при этом трещин.

Вварка заделок (заплат), а также деталей насыщения в жесткий контур должна производиться участками, длина которых равняется примерно длине шва, свариваемого одним электродом. При этом наплавка валика последующего участка должна начинаться после остывания начала валика предыдущего участка до температуры 150—200° С.

Рекомендуется предварительно выбивать круглые заделки, придавая им форму сферы со стрелкой прогиба 2—3 мм.

Заделки вырезов для прохода неразрезного набора, свариваемые встык с перекрестным набором, надо приваривать вначале к перекрестному набору с двух сторон, затем — к обшивке с двух сторон и наконец — к неразрезному набору.

Последовательность выполнения работ по замене участка листа (листов) обшивки

1. Разметить линии реза заменяемого участка листа (листов) обшивки (либо палубного настила, переборки, платформы) согласно чертежу.

2. Вырезать газовой резкой дефектный лист По разметке. Рез вести в тело заменяемого листа в случае сохранения существующего набора.

3. При наличии бухтин, загибов на кромках листов по контуру выреза на ширине не более 300—400 мм выправить кромки нагревом.

4. В случае значительных деформаций набора (при стрелках прогиба более 20 мм) разрезать деформированные участки, снять и доставить в цех. Линии

Рис. 7. Схема вварки планок при заделке вырезов для прохода профилей:

5. Зачистить кромки листа по контуру выреза, кромку стенки и стыки набора, подлежащего сварке; разделать кромки под сварку в соответствии с ГОСТом (эскизом) При необходимости наплавить кромки набора в местах его стыкования (до 10 мм) и разделать под сварку.

6. По шаблонам с места (или плаза) заготовить новые листы и набор с учетом припуска на окончательную подгонку по месту. Величина припуска не должна превышать 50 мм (при замене нескольких листов, особенно на участках корпуса без погиби, предварительно сварить их в цехе между собой автоматической сваркой). Гибку листов и набора производить по шаблонам с плаза. Разделать кромки заготовленных деталей под сварку согласно ГОСТу (чертежу).

7. Доставить на судно (либо в док) заготовленные листы и набор.

8. По установочным шаблонам выставить набор, подогнать по месту, состыковать с сохранившимися участками, прихватить, проверить по рыбинам. Сдать установку набора ОТК.

9. Зачистить кромки перед сваркой.

10. Заварить стыки набора, удалить корень шва и подварить. При сварке стыков набора таврового профиля в первую очередь заварить пояски, затем стенку.

11. Подать краном й установить лист на место в вырез. Причертить лист по кромкам выреза, удалить припуск газовой резкой, разделать кромки согласно чертежу и зачистить, поджать лист к набору. По стыкам и пазам закрепить лист на гребенках, устанавливаемых под углом 45° к кромкам. Стык (паз), свариваемый в первую очередь, закрепить на электроприхватках с зазором в соответствии со стандартом. Противоположный стык (паз) установить без зазора либо с перекроем на величину, равную укорочению по длине от сварки.

12. Исправить дефекты разделки кромок листов под сварку. Сдать установку листов под сварку ОТК, предъявить инспектрру Регистра.

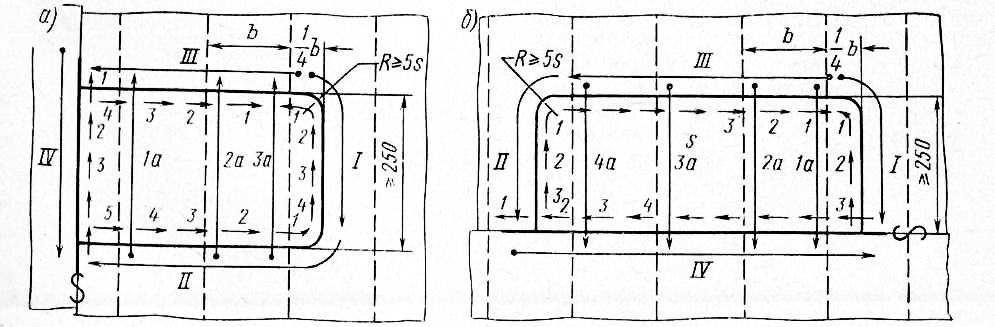

13. Приварить набор к листу, оставляя незаверенными концы набора на расстоянии 200—300 мм от кромок листа. Листы длиной до 2000 мм заварить по периметру в последовательности, указанной на схемах, до приварки набора к листу.

14. Заварить швы I, II, III. Произвести строжку или подрубку корня шва. Подварить швы I, II, III.

15. Заварить замыкающий шов IV. Произвести строжку или подрубку корня шва. Подварить шов IV.

16. Приварить к листам незаверенные участки набора.

Рис. 8. Схема вварки участка листа длиной до 2 м при ремонте корпуса:

17. После сборки и сварку удалить сборочные гребенки и прочие приспособления, заплавить подрезы, выхваты и кратеры. После наплавки указанных мест зачистить выступающие части наплавленного металла заподлицо с обшивкой. Обить шлак со всех сварных швов. Очистить отсеки, подлежащие приемке и испытанию.

18. Сдать конструкцию ОТК, предъявить инспектору Регистра.

19. Проверить качество сварных швов ультразвуком или гаммаграфированием в объеме, согласованном с инспектором Регистра, в соответствии с требованиями действующей документации.

20. Испытать сварные швы на непроницаемость согласно Правилам Регистра (смачиванием керосином, поливом водой или испытанием отсека наливом — в зависимости от расположения заменяемой конструкции).

Примечания:

1. Сварку производить обратноступенчатым методом (длина ступени не более длины шва, выполненного одним электродом при ручной сварке, и не более 200 мм при полуавтоматической сварке в среде С02).

2. При использовании электродов АНО-9 для сварки вертикальных угловых и тавровых соединений набора, переборок и других конструкций допускается сварка способом сверху вниз.

3. Сварку следует начинать со стороны, труднодоступной для удаления корня шва (строжки, подрубки).

4. Сварку должны выполнять квалифицированные сварщики, аттестованные в соответствии с ОСТ 5.9126, электродами для данной марки стали.