Факторы, определяющие упрочнение металла. Большая часть деталей и самих судовых механизмов (около 90%) выходит из строя вследствие физического износа и усталостных разрушений.

Усталостное разрушение начинается главным образом с поверхностного слоя. Поэтому предел выносливости в отличие от других прочностных характеристик (пределов упругости, текучести, прочности) во многом зависит от состояния поверхности детали. Некачественная механическая обработка (мелкие трещины на поверхности, надрезы, риски) резко снижает усталостную прочность детали.

Дефекты поверхности, становясь в процессе циклического нагружения концентраторами напряжений, образуют очаги возникновения усталостных трещин, которые, разрастаясь, приводят к разрушению детали. Следовательно, улучшение микрогеометрии поверхности, ее упрочнение способствуют прежде всего увеличению усталостной прочности всей детали. Именно на этой основе возникли различные методы упрочнения.

Классификация методов упрочнения.По физической сущности и технологии исполнения методы упрочнения металлических деталей судовых механизмов классифицируют на термические и термохимические, механические, термомеханические, электромеханические, электроискровые и др.

Перечисленные методы применяют в первую очередь для повышения прочностных характеристик наиболее нагруженных, ответственных деталей судовых механизмов (валов, штоков, шестерен и т. д.), выполненных из углеродистых и легированных сталей. Термохимические и механические методы применяют также для упрочнения чугунных деталей, работающих на истирание (втулок цилиндров, направляющих втулок клапанов).

Упрочнение может быть общим (по всему сечению детали) и поверхностным. Общее упрочнение обеспечивается термической обработкой (закалкой, улучшением), иногда механической (объемной пластической деформацией). Поверхностное упрочнение можно производить любым методом.

Выбор метода упрочнения требует тщательного анализа условий работы детали, учета характера напряженного состояния и остаточных напряжений, учета типов концентраторов напряжений, экономической целесообразности.

Термическое и термохимическое упрочнение. К термическим методам относят закалку, улучшение и обработку холодом.

После закалки детали для уменьшения хрупкости и снятия закалочных напряжений производят отпуск.

Для повышения прочностных характеристик и износостойкости детали применяют общую и поверхностную закалку на глубину 2—4 мм. Деталь быстро нагревают до температуры выше критической точки Ас3 (для аустенизации) и быстро охлаждают со скоростью выше критической для получения мартенсита. Для нагрева при поверхностной закалке применяют токи высокой частоты и специальные газопламенные горелки (при закалке крупных деталей).

Обработку холодом применяют для уменьшения количества остаточного аустенита в закаленной легированной стали, содержащей более 0,4—0,5% углерода, так как остаточный аустенит снижает твердость и износостойкость. Обработка холодом стабилизирует также размеры деталей, что особенно важно для деталей прецизионных пар (плунжерные пары топливных насосов).

При обработке холодом деталь медленно охлаждают до температуры окончания мартенситного превращения — минус 30—70 °С. Обработку холодом выполняют сразу после закалки, затем производят отпуск. Для охлаждения деталей обычно используют жидкий азот.

Новый способ термической обработки деталей с применением холода (разработан канд. техн. наук Е. С. Жмуть) повышает износостойкость (по отношению к обычной закалке) в несколько десятков раз. Деталь, нагретую до температуры закалки, охлаждают в жидком азоте.

Для придания поверхностным слоям деталей специальных свойств (повышенной износостойкости, окалиностой-кости и т. д.) применяют термохимические методы обработки: цементацию (науглероживание) с последующей закалкой; азотирование, цианирование (насыщение углеродом и азотом) с последующей закалкой; сульфидирова-ние (насыщение серой); борирование (насыщение бором) и др. Насыщение производят на глубину 0,3—0,9 мм путем выдержки нагретой детали (в среднем до температуры 500—600 °С) в соответствующей среде в течение определенного времени (нескольких часов).

Механическое упрочнение. К механическим методам упрочнения относят обкатку (раскатку) шариком или роликом; протяжку; дробеструйную обработку; гидроструйную обработку.

Обкатке (раскатке) обычно подвергают поверхности вращения деталей (рабочие шейки валов, поверхности втулок цилиндров и др.). Иногда обкатывают и плоские поверхности. При обкатке одновременно с упрочнением уменьшается шероховатость поверхности. Для обкатки используют специальные приспособления, оснащенные закаленными шариками, которые прижимаются к обрабатываемой поверхности с помощью пружин или гидравлики. При обкатывании шеек валов большого диаметра с большим радиальным усилием применяют трехроликовое приспособление (рис. 44), что исключает деформацию детали и разгружает суппорт и ходовой винт станка.

Поверхности вращения обкатывают за один проход при продольной подаче шарика или ролика 0,2—0,5 мм и скорости обкатывания 30—35 м/мин.

Виброобкатывание по сравнению с обычным дает более высокую твердость и большую глубину наклепа. В центрах токарно-винторезного станка закрепляют деталь. Шарик, кроме продольных, совершает дополнительные колебательные (осциллирующие) движения параллельно оси вращения детали в плоскости, проходящей через ось вращения. При этом число двойных ходов шарика достигает 2600 в минуту, амплитуда колебания — 2 мм.

При виброобкатывании галтелей коленчатых валов применяют инструмент, совершающий колебания в направлении, перпендикулярном к оси вращения детали.

Рис. 1. Трехроликовое приспособление для обкатки деталей

Процесс упрочнения значительно интенсифицируется при наложении на деформирующий элемент (ролик) колебаний ультразвуковой частоты, направляемых перпендикулярно обрабатываемой поверхности. Такое ультразвуковое виброобкатывание позволяет при весьма малых статических усилиях обкатывания обеспечить высокую степень упрочнения. Снижению усилия в данном случае способствует высокая температура процесса, достигающая на поверхности детали в месте контакта с инструментом (роликом или шариком) 1000—1200 °С. Таким образом, сущность ультразвукового выброобкатывания заключается в термопластическом деформировании материала поверхностного слоя детали роликом (или шариком), вибрирующим с частотой 18—25 кГц.

Особенно эффективно ультразвуковое виброобкатывание при упрочнении закаленных сталей и чугунов, так как использование в этих случаях обычных методов упрочняющего обкатывания связано с созданием высоких контактных давлений. А у чугунов при этом контактное давление необходимо выдерживать в весьма узких пределах.

Виброобкатывание используют также для оптимизации микрорельефа рабочих поверхностей деталей механизмов.

Виброобкатыванием можно создать поверхности с пересекающимися и непересекающимися канавками, гексагональный и тетрагональный рельеф. Такие поверхности хорошо удерживают смазочный материал, улучшают эксплуатационные свойства рабочих поверхностей деталей (снижают коэффициент трения и износа), их прира-батываемость.

При упрочнении поверхностей небольших отверстий применяют дорны, протяжки и шарики.

Дробеструйная обработка заключается в том, что на предварительно механически и термически обработанную поверхность детали с большой скоростью направляют поток стальной или чугунной дроби диаметром 0,5—1,5 мм. При выборе размера дроби учитывают, что с уменьшением ее диаметра улучшается шероховатость поверхности, а с увеличением — повышается глубина упрочненного слоя. Дробь направляется на упрочняемую поверхность сжатым воздухом либо отбрасывается лопатками вращающегося колеса.

Рис. 2. Виброобкатывание

При гидроструйной обработке на упрочняемую поверхность подается через сопло под большим давлением (400— 600 МПа) струя воды. Гидроструйной обработке подвергают детали, прошедшие окончательную механическую обработку. Водяная струя позволяет упрочнять поверхности сложной конфигурации с пазами, отверстиями, внутренними полостями и т. п.

Термомеханическое упрочнение. Этот эффективный метод упрочнения позволяет повысить механические свойства стали по сравнению с полученными при обычной закалке с отпуском. В данной обработке сочетается пластическая деформация стали в аустенкгном состоянии с ее закалкой и последующим низкотемпературным отпуском. Различают два основных способа термомеханической обработки: высоко- и низкотемпературный.

При высокотемпературной обработке сталь пластически деформируют, т. е. накатывают роликом при высокой температуре (выше точки Асз), при которой она имеет устойчивую аустенитную структуру, степень деформации 20—30%; при низкотемпературной — в температурной зоне существования переохлажденного аустенита (ниже интервала температур рекристаллизации, но выше точки М„), степень деформации 75—90%.

Термомеханическая обработка позволяет в некоторых сталях получить высокую прочность при хорошей пластичности и вязкости.

Наибольшее упрочнение достигают при деформации переохлажденного аустенита, т. е. при низкотемпературной обработке. Деформация в области высоких температур не приводит к столь высокому повышению предела прочности, однако обеспечивает больший запас пластичности и поэтому лучшую конструкционную прочность. Кроме того, так как здесь деформация протекает при меньших усилиях, высокотемпературная обработка является более технологичной операцией.

Электромеханическое упрочнение. Для поверхностного упрочнения на глубину до 0,2—0,3 мм применяют электромеханическую обработку. При этом износостойкость повышается до 11 раз, усталостная прочность — до 6 раз. Кроме того, можно обрабатывать поверхность стальной детали с низкой шероховатостью, а также при соблюдении определенных условий (специальная заправка резца, режим обработки) восстанавливать размеры деталей (до нескольких сотых миллиметра).

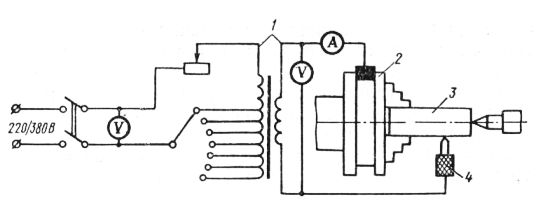

Рис. 3. Принципиальная схема установки для электромеханической обработки

Суть электромеханической обработки заключается в следующем. Обрабатываемую деталь устанавливают в патрон токарно-винторезного станка и в зону контакта детали и инструмента, оснащенного твердосплавной пластиной, при вращении детали и перемещении инструмента подводят электрический ток силой 350— 1300 А, напряжением 2—6 В (от понижающего трансформатора 1 из сети 220/380 В). Вместо резца можно применять сглаживающий ролик. Инструмент от станка изолируют.

В связи с тем что в месте контакта (из-за малой его площади) возникает большое сопротивление, выделяется значительная тепловая энергия, которая мгновенно нагревает зону контакта до высокой температуры (температуры закалки). Поверхность детали, подвергаясь в месте контакта высокотемпературному нагреву и действию радиального усилия инструмента, в общем случае сглаживается (может высаживаться при специальной заправке резца).

Объем зоны высокотемпературного нагрева очень мал по отношению к объему детали, поэтому поверхностный слой быстро охлаждается за счет отвода тепла внутрь детали. В итоге получается эффект поверхностной закалки на глубину 0,2—0,3 мм с одновременным поверхностным наклепом, значительно повышающим износоустойчивость и усталостную прочность детали.

Электроискровое упрочнение. Обработка основана на ударном воздействии направленного искрового электрического разряда, вызывающего взрыв металла на обрабатываемой поверхности в точке приложения импульса. Между электродом из твердого сплава (например, стеллита), закрепленным в приборе-вибраторе, и упрочняемой поверхностью под действием пульсирующего электрического тока возникает искровой разряд, в результате чего металл с электрода переносится на катод (деталь), обрабатываемая поверхность детали упрочняется.