При ремонте рулевых устройств выполняют центровку подвижных (пера руля и баллера) и неподвижных (пятки, петель ахтерштевня и подшипников баллера) составных частей.

Центровка определяет взаимное положение рабочих поверхностей деталей в сборе и возможность окончательного монтажа с обеспечением работы рулевого устройства без недопустимых перекосов и, следовательно, чрезмерных нагрузок и интенсивного износа подшипников.

Центровку необходимо проверять перед ремонтом при дефектации устройств и после ремонта перед монтажом.

Центровка подвижных составных частей. Центровка обычно производится на стенде. Там же часто выполняют также операции по растачиванию или развертыванию отверстий под болты фланцевого соединения баллера и пера руля, а также другие ремонтные работы: замену листов обшивки пера руля, заварку трещин, пригонку сопрягаемых плоскостей фланцев баллера и пера руля и пр.

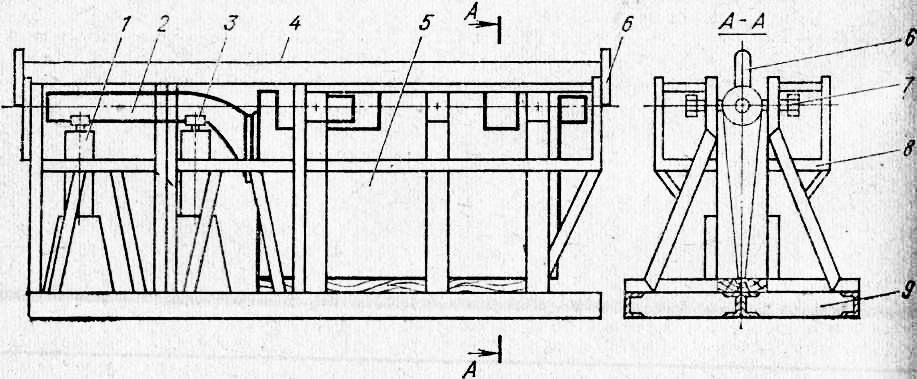

Стенд наиболее простой конструкции, применяемый в судоремонте, приведен на рис. 1.

Перо руля устанавливают вертикально на сварной раме и винтовыми зажимами фиксируют в этом положении. При помощи опорных центрирующих устройств выполняют прицентровку фланца баллера к фланцу руля, а затем после сборки фланцевого соединения проверяют соосность рабочих шеек баллера и штырей (или конических отверстий под штыри) струной в вертикальной и горизонтальной плоскостях. Устройство для центровки струны позволяет установить струну в горизонтальной и вертикальной плоскостях относительно пера руля. Натяжение струны осуществляется при помощи специального приспособления. Ьсли подшипники установлены в пере руля, проверяют соосность рабочих шеек баллера и внутренних рабочих поверхностей подшипников.

Сопрягаемые плоскости фланцев должны быть перед сборкой зачищены и, если необходимо, пригнаны. Фланцевое соединение должно быть обжато не менее чем четырьмя болтами, из которых два должны быть установлены по посадке для болтов из-под развертки. При коническом соединении пера руля и баллера, если необходимо, должна быть произведена пригонка конической поверхности пера руля по конусу баллера.

В качестве базы для центровки струны используют шейку баллера под румпель рулевой машины и рабочую шейку нижнего штыря (либо нижнее основание конического отверстия под штырь). В конструкциях, имеющих в пере руля подшипники, в качестве базы для центровки струны используют шейку баллера под румпель рулевой машины и внутренние рабочие поверхности нижнего подшипника пера руля либо расточки в пере руля под планки набора подшипника или втулки. Точность установки струны 0,1 мм. Замеры от струны до рабочих шеек баллера и штырей (либо отверстий под штыри или расточки под планки набора либо втулки) выполняют нутромером или микроштихмассом. Замеры производят в двух местах по длине шейки для того, чтобы определить не только смещение, но и уклон шейки относительно оси.

В необходимых случаях допускается центровка струны по рабочим шейкам двух штырей, или по двум рабочим шейкам баллера, или по верхней шейке баллера и рабочей шейке верхнего штыря и т. п.

По полученным при дефектации расцентровкам решают вопрос о целесообразности их устранения, а также определяют величины смещений и метод ремонта. После ремонта окончательно проверяют соосность рабочих шеек (поверхностей) подвижных составных частей для установления возможности монтажа устройства на судне.

Рис. 1. Универсальный стенд для центровки баллера и пера руля:

1 — подставка; 2— баллер; 3 — устройство для центровки баллера; 4 — струна; 5 — перо руля; 6 — устройство для установки струны; 7 — зажимы пера руля; 8 — выносные кронштейны с рештованиями; 9 — рама

При ремонтах, связанных с восстановлением или заменой одной-двух деталей подшипников пера руля, допустимые величины несоосностей рабочих поверхностей подвижных составных частей не должны превышать 0,6—0,7 установочного зазора в подшипниках. Выполнение этого требования означает, что даже возможная несоосность неподвижных составных частей (величина которой также не должна превышать 0,6-0,7 установочного зазора в подшипниках пера руля) не вызовет заклиниваний в опорных подшипниках пера руля и баллера.

При ремонтах, не связанных с восстановлением или заменой деталей подшипников пера руля, могут быть допущены большие значения несоосностей. В этом случае зазоры в подшипниках не должны превышать допустимых после ремонта, а наименьший расчетный зазор на сторону с учетом имеющихся смещений и перекосов шеек не должен быть менее нуля. Кроме того, усилие прово-рота руля не должно превышать допускаемых значений.

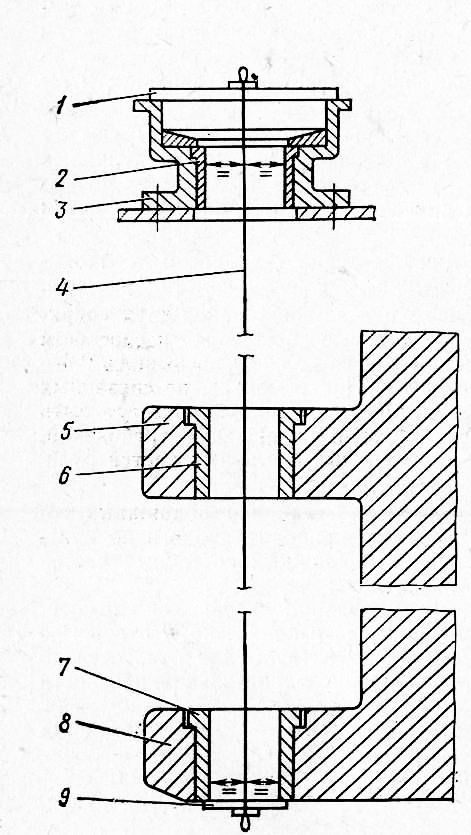

Центровка неподвижных составных частей. Центровку неподвижных составных частей производят при помощи струны. В качестве базы для центровки струны используют отверстия верхнего подшипника баллера и нижней петли ахтерштевня (либо отверстия в верхнем и нижнем подшипниках баллера, либо отверстия в верхней и нижней петлях ахтерштевня). Точность установки струны 0,1 мм.

Схема центровки приведена на рис. 2. Замеры расстояний от струны до внутренних стенок в каждой петле выполняют в двух взаимно перпендикулярных направлениях (нос — корма, правый борт — левый борт) и двух местах по высоте для того, чтобы определить не только смещение, но и наклон оси петЛи относительно оси вращения.

По полученным при дефектации расцентровкам решают вопрос о необходимости их устранения, а также определяют величины смещений и метод ремонта.

При ремонтах, связанных с восстановлением или заменой одной-двух сопрягаемых деталей подшипников пера руля, допустимые величины несоосности рабочих поверхностей неподвижных составных частей не должны превышать 0,6— 0,7 установочного зазора в подшипниках пера руля. При ремонтах, не связанных с восстановлением или заменой сопрягаемых деталей подшипников, могут быть допущены большие значения несоосности при условии соблюдения требований, приведенных для этого случая при центровке подвижных составных частей рулевых устройств.

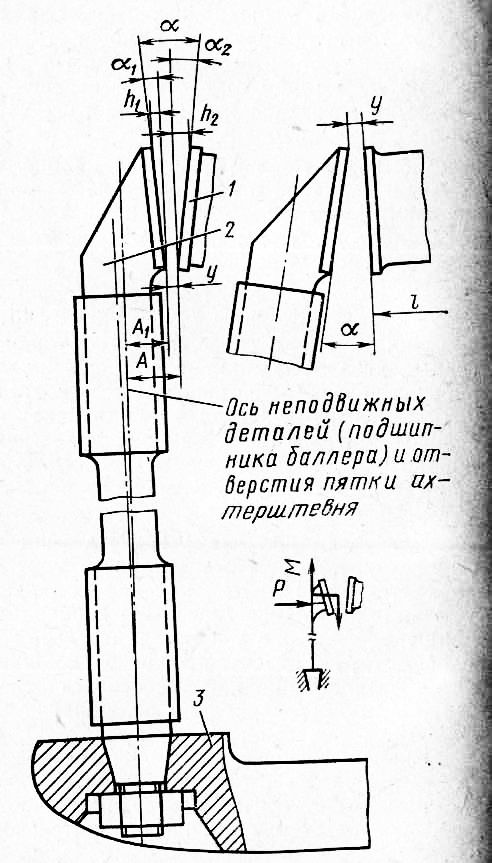

Центровка рулевых устройств типа «Симплекс». Центровку подвижных составных частей рулевых устройств типа «Симплекс» проводят аналогично центровке устройств других типов. При центровке неподвижных составных частей устройств этого типа необходимо определить:

— непараллельность присоединительной плоскости фланца ахтерштевня относительно струны, отцентрованной по подшипнику баллера и коническому отверстию пятки ахтерштевня, или несоосность отверстия пятки ахтерштевня относительно струны, отцентрованной по подшипнику баллера и присоединительной плоскости фланца ахтерштевня;

— непараллельность присоединительной плоскости фланца съемного рудерпоста относительно оси его рабочих шеек;

— размеры от оси до присоединительной плоскости фланца ахтерштевня;

— размеры от оси до присоединительной плоскости фланца съемного рудерпоста.

Рис. 2. Схема центровки неподвижных составных частей рулевого устройства:

1, 9 — соответственно верхний и нижний кронштейны для закрепления струны: 2,6,7 — втулки; 3 — корпус подшипника баллера; 4 — струна; 5 — верхняя петля ахтерштевня; 8 — пятка ахтерштевня

Рис. 3. Схема для определения допустимых расцентровок в неподвижных деталях рулевого устройства типа «?Симплекс»: 1 — фланец рудерпоста; 2 — съемный рудерпост; 3 — пятка ахтерштевня

При восстановлении неподвижных деталей (наплавке фланцев, установке втулки на сварке в петле ахтерштевня, растачивании или наплавке и растачивании конического отверстия пятки ахтерштевня) можно для большинства рулевых устройств типа «Симплекс» допустить несоосность конического отверстия пятки ахтерштевня 0,7—0,8 мм (либо непараллельность присоединительной плоскости фланца ахтерштевня не более 0,154-0,2 мм на длине фланца). При этом расстояние от присоединительной плоскости фланца съемного рудерпоста до оси рабочих шеек должно быть равно размеру от струны до фланца ахтерштевня (средняя величина замеров вверху и внизу фланца). Допустимое отклонение расстояний от присоединительной плоскости фланца съемного рудерпоста до оси рабочих шеек ±0,1 мм.

При таких величинах несоосности в большом основании конуса съемного рудерпоста возникают незначительные напряжения при обжатии фланцевого соединения (20-25 кгс/см2).

Когда же не производится восстановление неподвижных деталей рулевых устройств, можно допустить в соответствующих местах разность расстояний (полученных при замерах) от фланца ахтерштевня до струны и от фланца съемного рудерпоста до оси рабочих шеек до 1,5 мм и раскрытие фланцев (разность замеров между фланцами вверху и внизу) не более 0,5 мм. Возникающие в этом случае при обжатии фланцевого соединения напряжения в большом основании конуса съемного рудерпоста не превышают 100—120 кгс/см2.

При ремонтах возможны случаи, когда непараллельность присоединительной плоскости фланца ахтерштевня имеет значительные величины (более приведенных). В связи со сложностями, связанными с восстановлением этой плоскости, имеющиеся непараллельности могут быть оставлены, но в этом случае при восстановлении присоединительной плоскости фланца съемного рудерпоста должно быть соблюдено условие, чтобы расстояния от присоединительной плоскости фланца съемного рудерпоста до оси рабочих шеек были равны соответствующим по высоте расстояниям от струны до присоединительной плоскости фланца ахтерштевня. Допустимое отклонение соответствующих размеров ±0,1 мм.