Процесс газокислородной резки основан на способности некоторых металлов воспламеняться и сгорать в струе кислорода при температуре, меньшей температуры плавления данного металла. Окислы, образующиеся в процессе сгорания, выдуваются из места реза струей режущего кислорода.

Подогрев металла в месте реза до температуры воспламенения осуществляется ацегилено-кнслородным пламенем либо пламенем горючей смеси кислорода с газами — заменителями ацетилена (природный газ, пропан-бутан, пары бензина и керосина).

Обычной газокислородной резке не поддаются: чугун вследствие высокой температуры воспламенения в кислороде и образования в шлаках тугоплавкого окисла кремния Si02 с высокой температурой плавления, высокохромистые и хромоникелевые стали из-за высокой температуры плавления и большой вязкости окислов хрома Сг2Оз, цветные металлы вследствие значительной теплопроводности, препятствующей концентрации тепла.

Давление режущего кислорода выбирают в зависимости от. толщины разрезаемой стали и чистоты кислорода. Оптимальным для резки листовой стали толщиной 12—100 мм является давление 3—6 кгс/см. При резке металла толщиной от 4 до 12 мм и более 100 мм рационально вести резку кислородом низкого давления.

Положительным качеством разделительной резки с применением заменителей ацетилена является повышенная чистота поверхности реза и меньшее оплавление кромок. Однако цри этом процессе несколько увеличивается длительность начального подогрева.

При резке газами — заменителями ацетилена можно использовать ту же. аппаратуру, что и при ацетилено-кислородной, но с незначительными переделками ее, заключающимися в увеличении диаметра газоподводящих каналов и изменении присоединительных деталей.

Заготовка деталей из листового металла в массовом количестве осуществляется механизированным способом на различных газорезательных машинах. Машины имеют один или несколько резаков и устройства для их перемещения и направления по линии реза.

При разработке технологии тепловой резки, назначении режимов, мероприятий по обеспечению точности вырезки деталей, а также по технике безопасности следует руководствоваться отраслевым стандартом ОСТ 5.9526-71 «Тепловая резка сталей и цветных металлов. Типовая технология».

Газоэлектрическая резка металлов. Газоэлектрическая резка позволяет производить обработку металлов, которые не поддаются газокислородной резке. При газоэлектрической резке нагрев и расплавление обрабатываемых металлов производятся теплом электрической дуги, а струя газа удаляет расплавленный металл из полости реза.

Наиболее широко применяются два способа газоэлектрической резки: воздушно-дуговая резка и резка проникающей дугой.

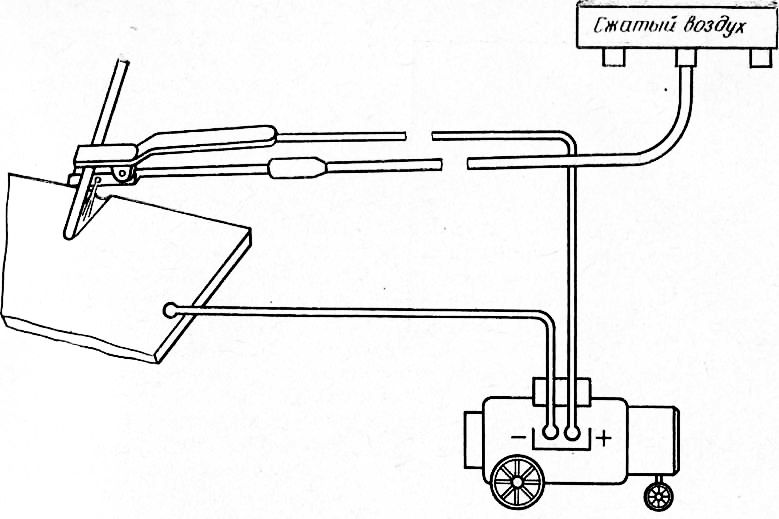

Рис. 1. Схема воздушно-дуговой резки

При воздушно-дуговой резке металл, расплавляемый электрической дугой, непрерывно удаляется струей сжатого воздуха. Для воздушно-дуговой резки используются цилиндрические электроды диаметром 6, 8, 10 и 12 мм и длиной 250—300 мм. Производительность резки, выполняемой графитовыми электродами, на 30—50% выше, чем резки, выполняемой угольными электродами. Промышленность выпускает угольные электроды, покрытые слоем меди, которые характеризуются более высоким сроком службы и более равномерным сгоранием.

Для воздушно-дуговой резки используются обычные сварочные преобразователи постоянного тока, обеспечивающие питание дуги током до 500 А. Питание резака сжатым воздухом производится от цеховой сети давлением 4—6 кгс/см2. При давлении меньше 4 кгс/см2 выдувание расплавленного металла малоэффективно, поверхность реза насыщается углеродом.

Воздушно-дуговой резке могут подвергаться углеродистые и высоколегированные стали и цветные металлы. Ее применяют для поверхностной обработки металлов, для раздельной резки нержавеющих сталей, некоторых цветных металлов и сплавов.

Кромки, обработанные воздушно-дуговой или газовой строжкой, подлежат зачистке от шлака, окалины, наплыва и брызг металла ручным зубилом, ручной или механизированной металлической щеткой, шабером (скребком) или наждачным кругом. Поверхность канавок должна быть чистой и гладкой, без резких переходов по глубине и ширине.

Принцип резки проникающей дугой основан на выплавлении металла высокотемпературной плазменной дугой повышенной мощности с последующим выдуванием расплавленного металла из полости реза.

Высокотемпературную (10 000 – 20 000 °С) плазменную дугу получают за счет сжатия дуги в узком канале водоохлаждаемого наконечника, продуваемым через столб дуги соосным потоком защитного газа. Вследствие высокой скорости истечения защитный газ сжигает дугу, температура ее значительно повышается. Поток газа защищает от окисления сопло и электрод, а также выдувает расплавленный металл из полости реза. Дуга проникает в толщину металла и при перемещении резака образует узкий разрез.

В качестве электрода используются вольфрамовые стержни марок ВТ-10 и ВТ-15. Для защиты вольфрамового электрода применяется аргон, который при небольших мощностях используется и как плазмообразующий газ. Для более выгодного использования энергии рекомбинации атомов газов в качестве плаз-мообразующего газа применяются двухатомные газы (азот, водород, воздух), часто в смеси с аргоном. Расход газа 1500—2000 м3/ч.

Резка проникающей дугой применяется как разделительная для металлов, не поддающихся кислородной резке: чугуна, алюминия, меди и ее сплавов, нержавеющих сталей.