Задачи теплотехнического контроля.

Для проверки соответствия фактических эксплуатационно-технических показателей работы дизелей паспортным и разработки мероприятий по устранению обнаруженных отклонений на речном флоте установлен порядок, при котором судовые экипажи систематически (не реже одного раза в месяц) осуществляют контроль работы СЭУ.

При теплотехническом контроле обслуживающий персонал определяет частоту вращения коленчатого вала дизеля; температуру выпускных газов по цилиндрам и перед турбокомпрессором; температуру воздуха, поступающего в дизель; температуру охлаждающей воды на выходе из дизеля; температуру смазочного масла на выходе из дизеля; давление смазочного масла на выходе из дизеля и после фильтра; давление наддува; давление сжатия и максимальное давление цикла; время расходования топлива в объеме мерного бака; плотность топлива и его температуру. Кроме того, обслуживающий персонал проверяет газораспределение и качество работы топливной аппаратуры дизеля; выполняет анализ показателей, полученных при теплотехническом контроле; определяет эффективную мощность дизелей по расходу топлива и температуре выпускных газов; сравнивает полученные данные с паспортными и в случае обнаружения значительных отклонений подготавливает мероприятия по устранению недостатков в работе дизеля.

Все измерения контролируемых параметров следует выполнять не раньше чем через 1 ч после пуска холодного дизеля. Измерения параметров проводят три раза в течение 30 мин при постоянном режиме работы дизеля на номинальной частоте вращения, при ходе судна на прямом глубоководном плесе с полной грузовой осадкой для грузовых судов и со среднеэксплуата-ционной осадкой для пассажирских. Глубина фарватера при этом должна превышать среднюю осадку судна не менее чем в 6—8 раз, а сила (скорость) ветра должна быть не более 3 баллов (3,4—5,2 м/с).

Контрольные измерения у буксирных теплоходов и толкачей могут проводиться на швартовах с упором в стенку (берег) при глубине под кормовой частью, превышающей среднюю осадку судна не менее чем в 4 раза. Теплотехнический контроль дизелей с частотой вращения коленчатого вала свыше 750 мин1 проводится по сокращенной программе и обычно заключается в контрольных измерениях частоты вращения вала, расхода топлива, температуры и давлений газов, воды, смазочного масла.

Измерение давления. В водяной, масляной и воздушной магистралях давление измеряют с помощью деформационных манометров, разрежение в картере — с помощью жидкостных манометров. Давление воды на выходе из дизеля не должно отличаться от номинального значения более чем на ±0,01 МПа, а давление в смазочной системе после фильтра — на ±0,02 МПа. Давление в системах регулируют перепускными клапанами водяного или смазочного насосов.

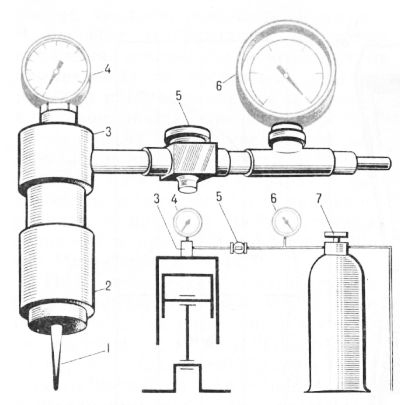

Максимальное давление газов в цилиндрах дизелей определяют макси-метром. Максиметр соединяют с индикаторным краном цилиндра и определяют давление в конце такта сжатия и максимальное давление цикла по всем цилиндрам дизеля при работе его на одном скоростном режиме. При определении давления в конце такта сжатия ТНВД проверяемого цилиндра выключают. Давление в конце такта сжатия и максимальное давление цикла определяют также и приборами, называемыми индикаторами. Сравнительные значения рс и рг по цилиндрам, нанесенные индикатором на бумагу, называют «гребенками».

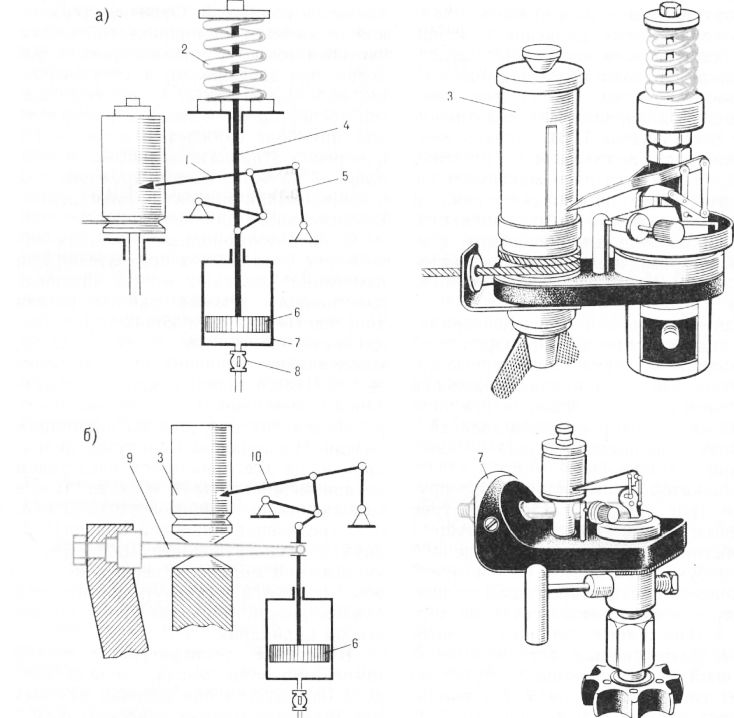

Для индицирования дизелей применяют индикаторы с цилиндрической или стержневой пружиной. Первые используют для индицирования дизелей с частотой вращения коленчатого вала до 500 мин-1, вторые — для дизелей с частотой вращения вала более 500 мин.

Индикатор с цилиндрической пружиной состоит из трех основных узлов: корпуса, пишущего устройства и барабана с закрепленной на нем бумажной лентой. В корпусе установлена сменная бронзовая втулка, в которой перемещается стальной поршень. Последний соединен со штоком, нагруженным регулировочной пружиной. В пишущее устройство входит система рычагов и карандашедержатель.

Перед началом индицирования карандашедержатель подводят к бумаге, открывают кран в корпусе индикатора, поворачивают барабан до упора и вычерчивают на бумажной ленте барабана атмосферную линию. Затем продувают индикаторный кран цилиндра, закрепляют на нем индикатор, открывают индикаторный кран и, медленно поворачивая барабан, получают на бумажной ленте несколько вертикальных линий, называемых гребенками и соответствующих в масштабе давлению в конце такта сжатия или максимальному давлению цикла.

Индикатор со стержневой пружиной состоит из барабана, пишущего устройства, поршня и стержневой пружины, смонтированных в корпусе. Отличие стержневой пружины от цилиндрической заключается в том, что цилиндрическая работает на растяжение, а стержневая, как консольная балка,— на изгиб. Благодаря повышенной жесткости стержневой пружины снижается погрешность измерений. Индикаторы снабжают комплектом пружин. Выбор пружины при индицировании зависит от ожидаемого максимального давления цикла.

В эксплуатационных условиях отклонение фактических показателей при измерении давления от нормативных для данного режима работы дизеля допускается в следующих пределах: давление сжатия не более ±2,5%, максимальное давление цикла не более ±4%. При больших отклонениях давлений имеет место неравномерность распределения нагрузки по цилиндрам дизеля. Неодинаковая нагрузка цилиндров чаще всего является следствием неравномерной подачи топлива. После выполнения необходимой регулировки, т. е. увеличения цикловой подачи топлива в недогруженные цилиндры и уменьшения подачи в перегруженные, обычно удается достигнуть достаточной равномерности распределения мощности по цилиндрам.

Измерение температур. Значения температур воды, масла, топлива, воздуха определяют при помощи ртутных или штатных манометрических термометров. Температура воды на выходе из дизеля и смазочного масла после охлаждения не должна отличаться от номинального значения более чем на ±6 °С. Указанные пределы отклонения температуры воды и масла в системах дизеля поддерживают изменением настройки терморегуляторов. Температуру выпускных газов по цилиндрам и в выпускном коллекторе измеряют с помощью термоэлектрических пирометров.

По температуре выпускных газов можно приблизительно оценить равномерность распределения нагрузки по цилиндрам и мощность дизеля в целом.

Рис. 1. Схемы действия и устройства индикаторов

Допустимые значения температур выпускных газов по отдельным цилиндрам не должны отклоняться от средних значений более чем на ±5%. Большие отклонения бывают при перегрузке дизеля или при неравномерности распределения мощности по его цилиндрам.

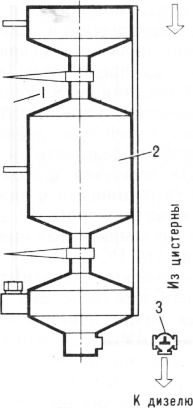

Определение расхода топлива. При теплотехническом контроле расход топлива определяют с помощью специальных мерных баков, состоящих из трех частей, соединенных стеклянной трубкой. Объем средней части 2 мерного бака заранее известен. Запас топлива в этой части бака обеспечивает дизель топливом при работе его на номинальной мощности в течение 3—5 мин.

Перед началом проведения контроля открывают кран и мерный бак заполняют топливом из расходной цистерны. В момент контроля кран перекрывают, бак подключают к дизелю и, как только уровень топлива достигнет верхней стрелки, установленной на трубке, включают секундомер. При снижении уровня топлива до нижней стрелки на трубке секундомер выключают. При измерении режим работы дизеля должен быть постоянным. Зная объем мерного бака и плотность топлива, его средний расход (кг/ч) определяют по формуле

Уровень жидкости контролируют по приборам.

Определение эффективной мощности дизеля. Наиболее точным методом определения эффективной мощности является торсиометрирование дизелей. Однако на судах нет необходимых для этой цели приборов (торсиометров). Поэтому мощность дизелей определяют, как правило, по методу косвенных показателей. Сущность его сводится к следующему. Если при испытаниях на стенде в заводских условиях были установлены зависимости ряда показателей от эффективной мощности, то, определив эти показатели в эксплуатационных условиях, по соответствующим графикам можно найти эффективную мощность дизеля. Предположим, теплотехническим контролем установлено, что дизель 6ЧСПН 18/22 расходует 33,5 кг/ч топлива при частоте вращения коленчатого вала 725 мин-1.

Рис. 2. Бак для определения расхода топлива

Специальные номограммы для определения мощности конкретных дизелей приведены в Руководстве по теплотехническому контролю серийных теплоходов.

Рис. 3. График зависимости ре от G/n расход топлива, мощность и т. п.).

В процессе эксплуатации параметры состояния механизмов изменяются от номинальных до предельных, при которых их работа становится технически или экономически нецелесообразной.

Одним из путей увеличения эксплуатационной надежности и долговечности СЭУ является широкое внедрение средств технического диагностирования в практику работы судовых экипажей и промышленных предприятий Минречфлота РСФСР.

Под техническим диагностированием понимают комплекс мер, с помощью которых можно оценить техническое состояние СЭУ и ее элементов без разборки. Диагностирование технического состояния может проводиться по параметрам рабочих процессов, герметичности рабочих полостей, тепловому состоянию, виброакустическим характеристикам, составу смазочного масла и выпускных газов.

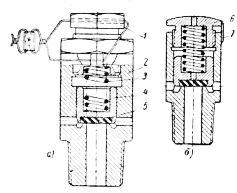

Надежность дизеля в основном зависит от надежности деталей цилиндро-поршневой группы кривошипно-шатун-ного механизма (КШМ) и топливной аппаратуры. Поэтому созданию методов и средств их диагностирования уделяют в настоящее время наибольшее внимание. Для оценки технического состояния (изнашивания) втулок цилиндров, поршней, поршневых колец и герметичности камеры сгорания, как указывалось ранее, с помощью мак-симетра или индикатора определяют давление в конце такта сжатия в цилиндрах дизеля. Снижение давления в конце такта сжатия более чем на 5% свидетельствует о неисправности ци-линдропоршневой группы. Герметичность камеры сгорания определяют с помощью специального прибора, называемого пневмоиндикатором.

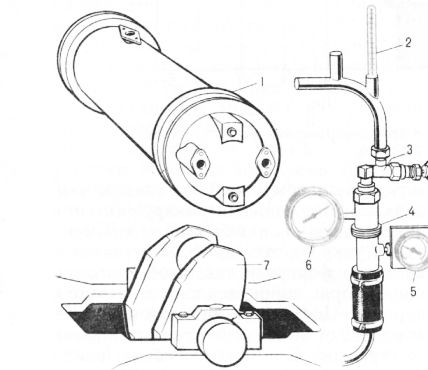

Действие пневмоиндикатора основано на том, что при подаче сжатого воздуха в камеру сжатия цилиндра утечка его в картер при закрытых клапанах характеризует состояние деталей цилиндропоршневой группы (износ, потерю упругости или закоксование колец; износ рабочей втулки).

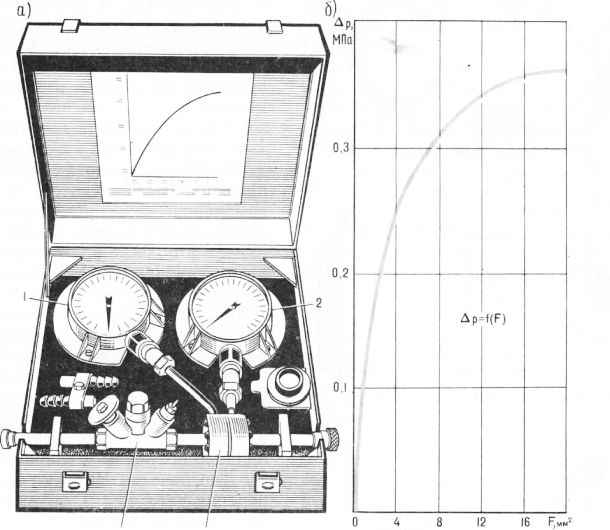

Пневмоиндикатор состоит из игольчатого клапана, с помощью которого регулируется давление рабочего воздуха, контрольного манометра, показывающего давление воздуха перед дроссельной шайбой, и измерительного манометра. Пневмоиндикатор со стороны игольчатого клапана гибким шлангом присоединяют к судовому трубопроводу сжатого воздуха под давлением 0,6—0,8 МПа, а со стороны дроссельной шайбы — к индикаторному крану соответствующего цилиндра дизеля. Поршень цилиндра устанавливают в такое положение, когда его выпускной и впускной клапаны закрыты, и закрепляют промежуточный (гребной) вал тормозом. С помощью игольчатого клапана доводят давление воздуха по манометру до 0,5 МПа. Открывают индикаторный кран и пропускают воздух в цилиндр дизеля. При негерметичности ЦПГ из камеры сжатия происходит утечка воздуха в картер дизеля и манометры, показывают различные давления. Чем больше утечки воздуха, тем больше зазоры в деталях ЦПГ и тем больше перепад давлений между манометрами пневмоиндикатора. Например, герметичность цилиндров дизелей 8НФД48У при давлении по манометру более 0,3 МПа оценивается как хорошая, при давлении менее 0,15 МПа — неудовлетворительная.

Зная перепад давления Ар (МПа) между манометрами, по графику определяют условное суммарное проходное сечение F (мм ) для воздуха. Если перепад давления и условное суммарное проходное сечение превышают предельно допустимые значения для дизеля данной марки, то ЦПГ проверенного цилиндра разбирают, осматривают и измеряют детали для определения характера их ремонта. Аналогично проверяют герметичность и остальных цилиндров дизеля. Давление в цилиндрах дизеля измеряют через некоторый промежуток времени после его остановки, достаточной для того, чтобы детали ЦПГ остыли и зазор между поршнем и втулкой каждого цилиндра стал максимальным. С помощью пневмоиндикатора дефектацию ЦПГ шестицилиндрового дизеля, например, можно провести за 1 ч, в то время как для вскрытия, осмотра и измерения диаметра цилиндров дизеля при существующей технологии необходимо около 20 ч.

Важным параметром технического состояния ЦПГ являются также зазоры между поршневым пальцем и бобышкой поршня, поршневым пальцем и подшипником верхней головки шатуна, подшипником нижней головки шатуна и шейкой вала. Для измерения этих зазоров в Ленинградском институте водного транспорта (ЛИВТ) разработаны приборы П31 и П31М, принцип действия которых основан на определении зазоров в кривошипно-шатунном механизме при перемещении последнего вверх под действием вакуума, создаваемого в надпоршневом пространстве цилиндра дизеля.

Прибор П31 представляет собой линейный индикатор с измерительным штоком. Корпус прибора вставляют в сменную втулку, устанавливаемую в форсуночное отверстие. Зазоры измеряют следующим образом. Поршень контролируемого цилиндра устанавливают в в. м. т. Сменную втулку корпуса прибора вставляют на место форсунки так, чтобы шток индикатора соприкасался с днищем поршня. Циферблат индикатора поворачивают до совмещения нуля шкалы со стрелкой. С помощью гибких шлангов соединяют прибор с ресивером (баллоном), а последний — со всасывающим патрубком компрессора.

Компрессор включают и после достижения определенного разрежения по вакуумметру открывают запорный кран. Под действием разрежения, создаваемого компрессором, поршень в цилиндре поднимается вверх сначала на высоту, равную зазору между бобышкой поршня и поршневым пальцем, а затем подтягивают вверх шатун на высоту, равную суммарному зазору в подшипниках. Суммарный зазор в подшипниках КШМ фиксируют по индикатору.

Рис. 4. Устройство пневмоиндикатора и его универсальная характеристика

Прибор П31М отличается от П31 дополнительной электронной приставкой, с помощью которой можно определять зазоры вначале в подшипниках верхней, а затем и нижней головки шатуна.

Для контроля за состоянием коренных подшипников коленчатого вала в ЛИВТе разработан прибор ПДВ1, принцип действия которого основан на изменении давления масла после калиброванной шайбы в зависимости от зазора в подшипниках коленчатого вала дизеля. Прибор устанавливают стационарно на дизеле после охладителя. Прибор состоит из мерного устройства, представляющего дроссельную шайбу с калиброванным отверстием, и двух манометров, установленных до и после шайбы, термометра, клапана для регулирования перепада давления на шайбе, трубопровода и фланцев крепления.

Для дизелей ЧРН 32/48, например, перепад давления на дроссельной шайбе клапаном доводят до 0,13 МПа и по давлению за шайбой (в зависимости от температуры смазочного масла) на графике находят суммарный зазор в подшипниках коленчатого вала.

Для повышения эффективности контроля работы пневматических систем ДАУ в ЛИВТе создан специальный прибор «Поиск», который имеет блоки диагностирования, дистанционного контроля, комплект преобразователей (датчиков) и необходимую оснастку для монтажа на судне. На панели прибора установлены тумблер «Сеть» для его включения; импульсный счетчик, выполняющий функции секундомера; переключатель «Дизель» для контроля системы управления левого, правого или двух дизелей одновременно; переключатель «Проверка» для выбора объекта проверки в системе ДАУ; кнопки «Контроль», «Память» и приведена мнемосхема системы ДАУ. Контролируемые элементы системы представлены в виде сигнальных табло. Для определения работоспособности элементов системы используют микровыключатели и специальные реле давления, размыкающие или замыкающие соответствующие контакты электрической цепи прибора в зависимости от давления до или после проверяемого элемента ДАУ при включении тормозного устройства, отключении подачи топлива и т. д. Фиксация элементов управления после выполнения маневра осуществляется в зависимости от состояния сигнальных табло на мнемосхеме. Если, например, применительно к системе ДАУ дизелей 6ЧРН 36/45 какое-либо из табло — СТОП, реле направления вращения (РНВ), главного пускового клапана (ГПК), тормозного устройства (ТОРМ), реверсивного устройства (Р.В АЛ), первого (1КЛ), десятого (10КЛ) клапанов или, например, реле угловой скорости второй ступени (2СТ) — светится недостаточно, это значит, что элемент срабатывает и возвращается в необходимое положение; если табло светится достаточно — элемент системы срабатывает, но не возвращается в исходное положение, а если табло не светится — элемент не срабатывает.

Рис. 5. Индикатор П31

Рис. 6. Прибор ПДВ1

Рис. 7. Прибор диагностирования систем ДАУ

Теплотехнический контроль за действием элементов системы с помощью прибора «ПОИСК» проводят также по времени прохождения сигнала между последовательно работающими элементами и продолжительности работы отдельных элементов ДАУ. Так, например, применительно к системе ДАУ дизелей 6ЧРН 36/45 время прохождения сигнала по магистрали от РНВ до ТОРМ при реверсировании работающего дизеля (переключатель в положении ТОРМ) должно быть 1,5—2 с; продолжительность открытия главного пускового клапана (переключатель в положении ГПК) при пуске дизеля на передний ход должна составлять 0,8— 1,2 с, на задний ход— 1,8—2 с и т. д. Порядок контроля и нормативные значения параметров работы отдельных элементов ДАУ приводятся в инструкции, разработанной ЛИВТом.