Совершенствование структуры топливного баланса морского флота обеспечивается не только путем перевода судов на использование менее дефицитных товарных сортов топлив, но и путем разработки и внедрения более технологичных в производстве новых топлив с высокими эксплуатационными свойствами.

Основными предпосылками разработает новых рациональных сортов топлив являются: совершенствование процессов переработки нефти; создание специальных масел с высокими противоизносными, моющими и другими свойствами; создание присадок к топливом различного назначения (депрессорных, диспергирующих, противокоррозионных и др.); совершенствование рабочего процесса сгорания топлив в энергетических установках; совершенствование методов и средств подготовки топлив на судах; совершенствование процессов смазки трущихся поверхностей деталей, соприкасающихся с топливом или продуктами его сгорания в цилиндрах двигателей.

Среди продуктов переработки нефти в настоящее время наиболее перспективными с точки зрения возможности их использования для изготовления судовых топлив являются дистилляты деструктивных процессов (процесс замедленного коксования, каталитического крекинга и др.).

Особенно перспективным является процесс замедленного коксования, поскольку намечается его широкое использование для получения электродного кокса.

Дистилляты данного процесса переработки являются побочным продуктом, который в настоящее время находит ограниченное использование.

На укрупненных установках замедленного коксования получа ют три погона — три фракции, выкипающие в пределах: 200—360 °С (легкий газойль), 360—450 °С (средний газойль), выше 450 °С (тяжелый газойль).

В качестве сырья для процесса замедленного коксования используют остаточные продукты до гудрона включительно.

Выход продуктов коксования при переработке гудрона распределяется следующим образом (в %): газ плюс потери— 12; жидкая головка (рефлюкс) — 1; бензин (фракция, выкипающая в пределах 60—200 °С) — 10; легкий газойль — 30; средний и тяжелый газойли — 32, кокс — 15.

Как показывают данные выхода продуктов коксования, газой-левые дистилляты составляют в сумме значительный процент (около 62).

Анализ значений физико-химических показателей дистиллятов коксования в первом приближении позволяет сделать вывод о возможности использования всех трех газойлевых фракций для изготовления судовых топлив —путем компаундирования этих дистиллятов с остаточными или прямогонными продуктами переработки нефти и облагораживания полученных таким образом топлив композициями присадок.

Как видно из табл. 2, характерной особенностью средних и тяжелых газойлей является их высокая температура застывания, большое йодное число, повышенная коксуемость.

Температура застывания топлив для судовых энергетических установок является одним из важных показателей, определяющим область применения топлива. Топлива с плюсовыми температурами „застывания требуют подогрева в танках при хранении и в процессе подготовки к сжиганию.

В условиях нормальной эксплуатации судна обеспечивается необходимый подогрев топлив.

Однако в условиях дальнего плавания большое значение приобретает обеспечение живучести судна в случае возникновения аварийных ситуаций.

Наиболее опасными аварийными ситуациями считаются потеря судном хода, а также невозможность работы аварийных средств по обеспечению его живучести (плавучести). Одной из причин возникновения таких ситуаций и может быть невозможность подогрева топлива до температур, обеспечивающих его использование в силовой энергетической установке и во вспомогательных механизмах.

Поэтому, согласно Правилам Регистра СССР, на борту судна Должен находиться аварийный запас топлива, не требующего его подогрева в процессе использования. Таким топливом обычно являются дизельные дистиллятные сорта — маловязкие топлива с температурой застывания не выше минус 10°С.

Кроме этого топлива, на судне имеется запас основного сорта топлива, температура застывания которого обычно не превышает плюс 10 °С. Допускается поставка топлива с температурой застывания до плюс 20 °С, но только в южные бассейны и в летнее время года.

Таким образом, использование дистиллятов деструктивных процессов для изготовления судовых топлив зависит от успешного решения задачи по обеспечению их необходимых низкотемпературных свойств. Наиболее эффективным средством, обеспечивающим это свойство топлива, может быть введение депрессорных присадок.

Исследованиями установлено, что при температурах, близких к началу кристаллизации парафинов, депрессорные присадки, обволакивая поверхность отдельных кристаллов поверхностно-активными веществами, приостанавливают их рост.

Этот процесс предотвращает, до определенной температуры, образование жестких парафиновых структур и, таким образом, застывание топлива, однако при этом не изменяется количество кристаллизующегося парафина.

В качестве депрессорных используются такие специальные присадки, как В-701, АзНИИ-ЦИАТИМ, а также крекинг-остаток, асфальто-смолистые вещества которого обладают депрессорными свойствами.

Присадка В-701 представляет собой растворенную в топливе магниевую соль жирных кислот. Присадка достаточно стабильна, растворяется как в дистиллятах, так и в остаточных продуктах.

Так, при введении присадки В-701 в количестве 1,0% во фракцию замедленного коксования, выкипающую в пределах 180—400 °С и имеющую температуру застывания +13 °С, достигается депрессия в 16 °С, а при введении присадки в более тяжелую фракцию, выкипающую в пределах 350—500 °С и имеющую температуру застывания + 23 °С, достигается депрессия всего в 6 °С.

При введении присадки В-701 в количестве 0,5% в широкую фракцию дистиллята термоконтактного крекинга, выкипающую в пределах 140—160 °С и имеющую температуру 1 °С, достигается депрессия в 6 °С, а при введении ее в более узкую фракцию такого дистиллята, выкипающую в пределах 160—400 °С и имеющую такую же температуру застывания (+1 °С), уже достигается более высокая депрессия — минус 16 °С.

Рис. 1. Вид топлив под микроскопом при увеличении в 280 раз:

а — дизельное топливо; б — дистиллят замедленного коксования

Наряду с депрессорными свойствами присадка В-701 способна снижать высокотемпературную ванадиевую коррозию и улучшать сгорание топлива.

Одним из качественных показателей любого топлива, характеризующим возможность его использования в энергетических установках, в частности в судовых дизелях, является количество частиц механических примесей в топливе и их размеры.

Сравнительные исследования с использованием микроскопа МБИ-13, при увеличении полей образцов дистиллята замедленного коксования и дизельного топлива — эталона, показали, что плотность распределения частиц механических примесей в дистилляте несколько выше, особенно крупных частиц.

Не менее важным показателем пригодности топлив к применению в энергетических установках является их коррозионная агрессивность по отношению к узлам и отдельным деталям, соприкасающимся с топливом.

Наиболее чувствительны к коррозионной агрессивности топлива детали топливной аппаратуры, прецизионные пары насосов и форсунок, клапаны, распылители и др.

Рис. 2. Состояние поверхностей форсуночных игл после контакта их с дизельным топливом (а) и дистиллятом замедленного коксования (б)

Как показали исследования на коррозионную агрессивность, дистиллят замедленного коксования (ДЗК) менее агрессивен, чем дизельное дистиллятное топливо: образец, соприкасающийся с ДЗК, имел меньше корродированных участков с большими размерами. Причины меньшей агрессивности ДЗК, чем дизельного топлива, еще подлежат дальнейшему изучению.

Определяющим показателем возможности использования дистиллятов вторичного происхождения для изготовления судовых топлив является их способность к самовоспламенению и сгоранию.

Оценку этой способности целесообразнее всего осуществлять на установке, работающей по дизельному циклу с воспламенением от сжатия (установка ИТ-9).

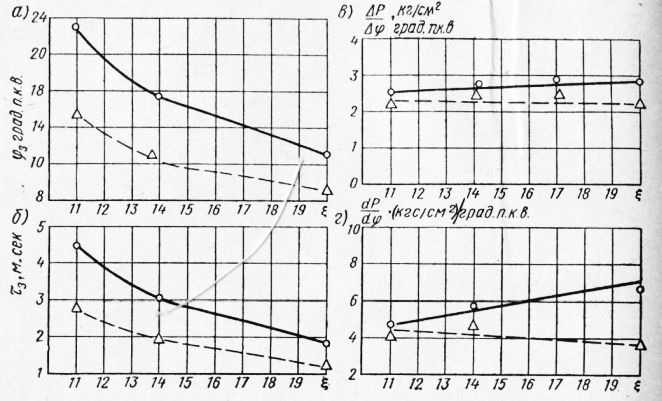

Рис. 3. Изменение параметров рабочего процесса установки ИТ-9 при ее работе на дизельном топливе (—-) и дистилляте замедленного коксования ( —) для различных значений степени сжатия е:

а — угла задержки воспламенения <р3; б — периода задержки воспламенения т3; в — средней скорости нарастания давления по углу поворота коленчатого вала ДЯ/Дф; г — средней скорости нарастания давления по времени Д Р/ Дт

Если для данных условий дистилляты вторичного происхождения покажут удовлетворительную способность к самовоспламенению и сгоранию, то, естественно, они могут рассматриваться вероятным компонентом для изготовления судовых топлив. При этом, чтобы решить возможность использования этих дистиллятов для изготовления маловязкого топлива как равноценного заменителя дизельных дистиллятных топлив, оценка их способности к самовоспламенению и сгоранию должна быть осуществлена в сопоставлении с аналогичной способностью дизельных дистиллятных топлив.

Исследования показывают, что ДЗК обладают по сравнению с дизельными сортами топлива худшей способностью к самовоспламенению. Как видно из рис. 3, а, б, угол ф3 и период т3 задержки воспламенения ДЗК примерно в 1,5 раза больше, чем дизельного дистиллятного топлива в диапазоне степени сжатия е = 114-20.

Изменение средней ДЯ/Дф и максимальной dPJdy скоростей нарастания давления в цилиндре дизеля для ДЗК имеет характер, отличный от изменения этих показателей для дизельного топлива. По мере увеличения степени сжатия е разница в значениях АР/Аср и dP/d<p для ДЗК возрастает. Это указывает на то, что дистиллят ймеет большую склонность к детонирующему эффекту, чем дизельное топливо.

На развернутых индикаторных диаграммах рабочего процесса дизеля 8NVD36-1A при его работе на ДЗК (рис. 4,6) и на дизельном топливе (рис. 4, а) особенно четко выражены детонирующие явления при использовании дистиллята.

Исследования, проведенные для оценки способности дистиллятов вторичного происхождения к самовоспламенению и сгоранию, показывают, что их использование для изготовления судовых топлив возможно, но только при этом надо устранить детонизирую-щий эффект — например введением в топливо присадки, улучшающей процесс воспламенения и сгорания. В частности, можно ввести изопропилнитрат, как это допускается для повышения цета-нового числа дизельных топлив.

Исследования оценки коррозионной и абразивной агрессивности продуктов огорания дистиллятов вторичного происхождения показали полную возможность их использования для изготовления судовых топлив, поскольку износ деталей цилиндро-поршневой группы составляет величину, вполне приемлемую в эксплуатации дизелей. Так, по результатам, полученным при испытаниях ДЗК на дизеле 8NVD36-1A, износ цилиндровых втулок не превышал 0,04 мм/1000 ч, а увеличение зазора в замке поршневых колец составляло не более 0,8 мм/1000 ч.

Нагарообразующая агрессивность продуктов сгорания дистиллята замедленного коксования находится в пределах, допустимых в эксплуатации дизелей. Нагар, образующийся на поршнях и в клапанах, не нарушает надежности работы дизеля. Подвижность поршневых колец обеспечивается так же, как и при работе дизеля на дизельном топливе.

Результаты специальных исследований дистиллятов деструктивных процессов дают основание предполагать возможность их использования для изготовления судовых топлив.

Перспективные виды топлива могут изготавливаться в виде компаундированных продуктов, в состав которых должны входить дистилляты деструктивных процессов и остаточные продукты переработки нефти.

Рис. 4. Индикаторная диаграмма рабочего процесса дизеля 8NVD36-1A при работе на дизельном топливе (о) и дистилляте замедленного коксования (б)

Для удовлетворения потребности всех типов энергетических I установок необходимо иметь три основных вида судовых топлим — мало-, средне- и высоковязкое.

Судовое маловязкое топливо должно изготовляться только из дистиллятов, либо из чистого дистиллята деструктивного процесса, либо из смеси его с дистиллятом .прямой перегонки нефти. В процессе получения этого топлива для улучшения его эксплуатационных свойств необходимо вводить композиции присадок, улучшающие сгорание и обеспечивающие необходимые низкотемпературные свойства и защиту топливной аппаратуры от коррозии.

Судовое средневязкое топливо должно изготавливаться путем компаундирования дистиллятов деструктивных процессов и остаточных продуктов переработки нефти с вводом композиции присадок, улучшающей сгорание и защищающей топливную аппаратуру от коррозии.

Судовое высоковязкое топливо должно изготавливаться путем компаундирования дистиллятов деструктивных процессов и остаточных продуктов переработки нефти с вводом композиции присадок, улучшающей сгорание, защищающей топливную аппаратуру от коррозии и диспергирующей асфальто-смолистые вещества.