Контроль корпусных работ заключается в проверке соответствия подготовленных элементов (заплат, дублирующих, листов, элементов набора) габаритам восстанавливаемых участков корпуса судна и его обводам, а также в проверке плотности соединений наружной обшивки.

В отличие от ремонта в доке проверка плотности наружной обшивки производится откачкой воды из затопленного отсека. Если отсек полностью затоплен не был, то изнутри осматривается лишь восстановленный участок обшивки корпуса.

Контроль работ по снятию ординат обводов корпуса судна на плаву. Тщательно выверяется правильность установки (подвески) подкильного бруса и мерных реек.

Контроль бетонных работ производится поопераци-онно: сначала проверяется очистка бетонируемой поверхности от грязи, ржавчины и масел, затем правильность установки арматуры и опалубки и т. д. На поверхности проверяется качество и состав бетона.

После бетонирования основное внимание уделяется схватыванию бетона и нарастанию его прочности.

Контроль подводной очистки корпуса судна производится непосредственно перед окраской и состоит в проверке удаления обрастаний, окалины, ржавчины, отстающей краски, вздутий и т. д. Особое внимание при этом обращается на очистку местных углублений сварных и заклепочных швов. Поверхность считается подготовленной под окраску, если при протирке се ветошью на ней не остается ржавчины.

Между окончанием очистки и началом окраски разрыв во времени должен быть не более 12 ч, так как поверхность может вновь заржаветь. Перед окраской поверхность надводной части корпуса должна быть вновь протерта ветошью.

Контроль качества окраски производится непосредственным осмотром каждого слоя окрашенной поверхности. При этом проверяется, чтобы последующий слой наносился только после высыхания предыдущего. Не допускается плохая растушевка краски, наличие сетки, трещин и просветов металла (неокрашенных мест).

Одновременно с окраской корпуса судна производится окраска контрольной пластины, которая подвешивается к объекту (месту) окраски. Краска высыхает на контрольной пластине и на объекте одновременно и в одинаковых условиях. Высыхание пленки и качество ее нанесения проверяется как по контрольной пластине, так и непосредственно на объекте методами отпечатка и решетчатого надреза.

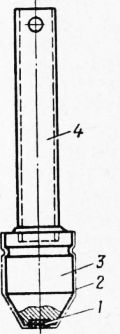

Приспособление с резиновой наделкой через марлю прижимается к окрашенной поверхности. Если поверхность не дает отлипа и не оставляет отпечатка прибора на пленке, то краска считается высохшей. Метод решетчатого надреза применяется для определения сцепления краски с металлом.

На контрольной пластине ножом, поставленным наклонно к поверхности, делается 4—5 параллельных надрезов краски до металла на расстоянии 3—4 мм один от другого и такие же надрезы делаются перпендикулярно первым. Если сцепление покрытия с металлом хорошее, решетка получается равномерной, без отставания пленки. При плохом сцеплении решетка нарушается, края надрезов получаются рваные и пленка отстает от металла.

В этом случае пленка удаляется и дефектный участок окрашивается вновь. Если проверка качества сцепления производится непосредственно на корпусе судна, то решетчатый надрез делается в нескольких местах. После проверки решетка закрашивается.

Толщина слоя покрытия проверяется по контрольной пластине измерением микрометром высохшей пленки. Для различных видов покрытий толщина пленки различна. Для пленки покрытия из кузбасского лака толщина слоя должна быть не менее 60 мк, а общая толщина при трехслойном покрытии не менее 180 мк. У этинолевых красок общая толщина покрытия должна быть не менее 130 мк.

Рис. 1. Приспособление для определения высыхания лакокрасочных покрытий:

1 — резиновая наделка; 2 — марля; 3 — наконечник; 4 — рукоятка