Место, подлежащее сварке, следует разделать до здорового металла путем срезания кромок абразивным кругом или другим способом. Стенки должны быть пологими, поверхность углубления не должна иметь острых углов и заусенцев. Угол разделки под шов определяют в зависимости от выбранного способа сварки, например, при ручной электросварке он должен быть не менее 60°.

Если трещина сквозная, разделку следует выполнять с двух сторон или с одной стороны, но до основания. В этом случае под место сварки необходимо подкладывать угольную, медную или графитовую прокладку. Жировые загрязнения в месте сварки удаляют ацетоном или уайт-спиритом.

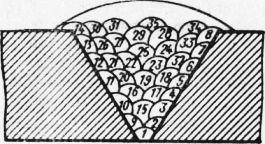

При сварке чугунных изделий распространены электроды ЦЧ4 и ЦЧ4а (стальные стержни диаметром 3—6 мм с легирующим покрытием). Участки, наплавленные этими электродами, имеют свойства высоколегированной стали. Трещины толщиной менее 10 мм и длиной до 100 мм можно сваривать электродами ЦЧ4 без предварительного прогрева. При трещине более 100 мм ее следует разбить на участки 25—30 мм и сварку производить последовательно, начиная с конца разделки. При этом наплавку следует выполнять, как показано на рис. 3. После укладки одного ряда его следует освободить от шлака и внутренних напряжений путем проковки, затем укладывать следующий ряд и т. д.

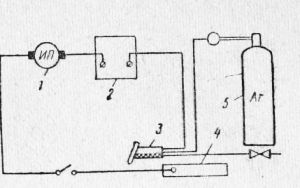

Рис. 1. Схема сварки меди генератором постоянного тока

После заварки дефектного места деталь желательно поместить в сухой нагретый песок для медленного охлаждения; это исключит образование трещин в шве.

Мероприятия по ограничению деформаций при сварке можно разделить на конструктивные и технологические.

К конструктивным мероприятиям относят возможные способы размещения сварных швов. Не следует допускать скопления швов в одном месте и их пересечения. Количество швов должно быть минимальным. По возможности следует избегать применения накладок, а также сварочных швов, образующих небольшие замкнутые контуры (вставку латок, приварку усилений и т. п.); желательно применять стыковые швы. При сварке деталей разной толщины следует скашивать кромку детали большей толщины.

К технологическим мероприятиям можно отнести предварительный нагрев при сварке толстых деталей и затем медленное охлаждение; способы проведения сварочных операций (в первую очередь следует производить сварку стыковых швов, а затем — угловых).

Сварку каждого шва желательно выполнять в один проход или от середины к краям, а не от краев к середине. Для уменьшения влияния поперечной усадки следует уменьшать зазоры в стыковых швах, сварку вести быстро, с глубоким проваром корня шва, чтобы остывание по толщине и длине было равномерным.

Сварочные работы следует, по возможности, проводить в теплых помещениях. Чем равномернее и медленнее будет проходить остывание, тем в большей степени будет снижаться внутреннее напряжение. Предварительный нагрев изделия и поддержание постоянной температуры в процессе сварки также снижают внутреннее напряжение шва.

Рис. 2. Порядок наплавки металла при сварке толстых деталей