Подготовка кромок листов и стенок профилей под сварку. Разделка кромок под сварку должна производиться в соответствии с ГОСТами, отраслевыми стандартами или чертежами, одобренными Регистром.

Кромки листовых и профильных деталей должны быть обработаны под сварку встык газовой резкой или механическим способом. На кромках при этом допускаются штрихи глубиной не более 0,3 мм и выхваты глубиной не более 2 мм на длине до 6 мм (не более одного на 1 пог. м кромки).

Листы корпусной стали и профили с толщиной стенки менее 5 мм (в некоторых случаях допускается при толщине 6 мм) должны свариваться двусторонним швом без разделки кромок.

Разделку кромок швов стыковых соединений при ручной электродуговой сварке следует производить:

V-образной — для листов (стенок профилей) толщиной от 5 до 12 мм (допускается до 16 мм). Угол разделки а=60°, зазор от 2,0 до 5,0 мм (допускается сварка без зазора при V-образной разделке), притупление от 2 до 3 мм;

V-образной, Х-образной симметричной или 2/3 Х-образной несимметричной (глубина большего раскрытия равна 2/з толщины листа)“—для листов толщиной более 12 мм;

U-образной с углом разделки каждой кромки 10°, зазором 2 мм и притуплением 3 мм — для больших толщин.

Контроль качества подготовки кромок под сварку. От качества подготовки кромок под сварку непосредственно зависит качество сварного стыкового соединения в целом. Поэтому сборочные работы должны быть выполнены аккуратно, все соединения должны быть тщательно подогнаны, без применения чрезмерных усилий для правки и подгонки, создающих напряжения в конструкции.

При контроле качества подготовки кромок под сварку необходимо проверять углы разделки кромок, смещения кромок, величины притупления и зазоров межстыкуемыми элементами при помощи шаблонов и контрольно-измерительных инструментов.

Допускаемое при сборке стыковых соединении смещение кромок листов составляет 0,1 толщины меньшего из стыкуемых листов, но не более 3 мм.

Отклонения размеров подготовленных под сварку кромок не должны превышать допусков, регламентированных ГОСТами, отраслевыми стандартами и другой технической документацией по сварке. В общем случае зазор между кромками стыкуемых соединений ни в каком месте не должен превышать удвоенного номинального зазора, предписанного стандартом.

Зазоры, превышающие допустимые значения, по согласованию с инспектором регистра могут быть исправлены наплавкой кромки (кромок), если отклонение от нормы не превосходит толщины меньшего из стыкуемых листов или 10 мм, в зависимости от того, что меньше.

Излишек основного металла в подготовленном под сварку встык соединении (недопустимо большое притупление и малый зазор, а также малый угол разделки) должен удаляться любым из разрешенных для данной марки стали способом.

Зачистка кромок перед сваркой. Стыкуемые кромки, обработанные тепловой резкой или механическим способом, должны быть очищены от влаги, ржавчины, окалины, масла или краски. Загрязнения должны удаляться перед сборкой. Зачистка кромок стыкуемых соединений должна производиться непосредственно перед сваркой, в том числе прилегающих поверхностей листов на ширине 20— 30 мм. Если разделка кромок производилась воздушно-дуговой строжкой, необходимо дополнительно обработать кромки наждачным кругом с последующей их зачисткой перед сваркой стальными щетками. Важно выполнить это требование при сварке сталей повышенной прочности с целью свести до минимума возможность насыщения углеродом поверхностного слоя кромок свариваемых листов.

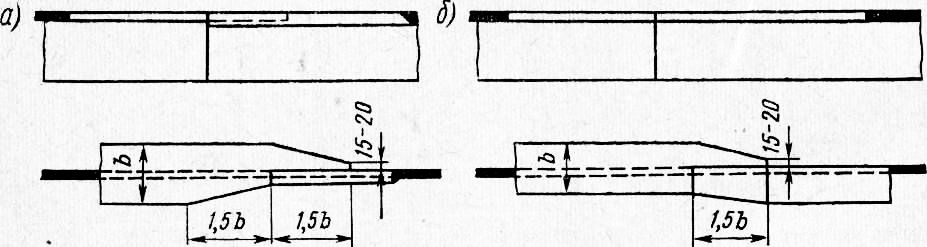

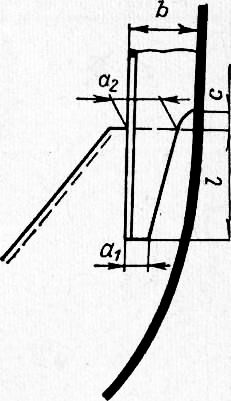

Стыковое соединение листов разных толщин. Для плавного перехода при соединении всгык необходимо скашивать кромки толстого листа до толщины тонкого в соответствии с действующим стандартом. Если разница в толщине стыкуемых элементов превышает 30% толщины более толстого из них либо 5 мм (в зависимости от того, что меньше), скашивать кромку толстого листа надо на длине, составляющей не менее трехкратной разности между толщинами листов. Высота усиления стыкового сварного шва не должна превышать 10% толщины листа.

Для ответственных соединений листов разных толщин, например стыков усиленных листов наружной обшивки и расчетной палубы у концов надстроек, в углах вырезов грузовых люков и больших лацпортов, кромка более толстого листа должна быть скошена, если разница толщин превышает 25% толщины более тонкого из соединяемых листов или более 3 мм, в зависимости от того, что меньше.

Выбор положения V-образной разделки. Все стыковые швы листов и профилей должны, как правило, выполняться с подваркой корня шва. Ручную сварку и полуавтоматическую сварку в углекислом газе следует начинать со стороны, трудно доступной для удаления (строжки, подрубки)» корня шва. Наложение шва с другой стороны (подварка корня) надо выполнять после удаления корня шва до чистого металла.

Для стыковых соединений листов пастила палуб, платформ, второго дна и днищевой обшивки, а также горизонтальных элементов продольного набора раскрытие V-образной и 2/з Х-образной разделки должно быть достаточным для выполнения основного шва в нижнем положении.

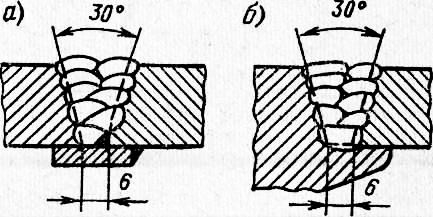

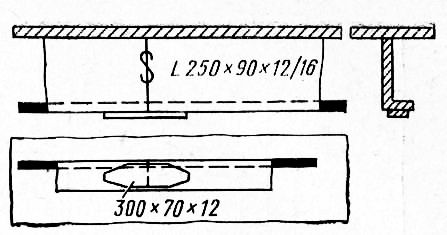

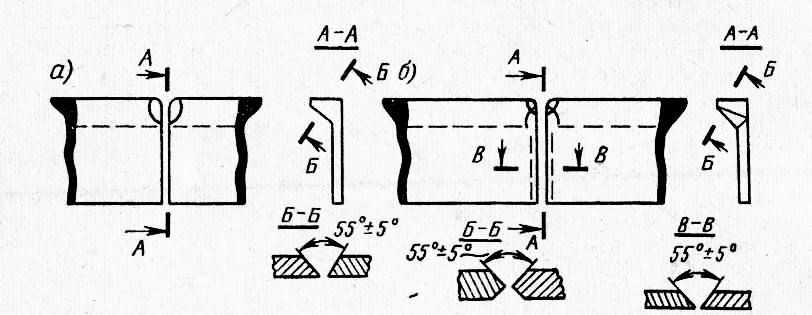

В отдельных случаях допускается по согласованию с инспектором Регистра выполнение односторонних стыковых швов на остающейся стальной подкладке. В этом случае разделка кромок должна быть V-образной, но с увеличенным зазором: примерно от 4 До 8 мм в зависимости от толщины свариваемых листов.

Рис. 1. Односторонняя сварка на остающейся подкладке стальных листов (а) и стальной отливки с листом (б)

Сварка швов стыковых соединений. Ручная электродуговая сварка и полуавтоматическая сварка в углекислом газе должны производиться: симметрично от середины конструкции к ее краям при длине сварного шва более 2 м; «напроход» при длине сварного шва до 2 м.

При вертикальном положении конструкции (бортовая обшивка, переборки, вертикальный набор и т. п.) сварку следует вести «снизу вверх». Если от середины конструкции направление сварки идет «вниз», то сварка должна вестись обратноступенчатым способом, если же «вверх», то сварку следует производить «напроход».

Стыковые швы должны выполняться с полным проваром или под-варкой корня шва, удаленного до чистого металла.

Сварка мест пересечения стыков и пазов должна производиться особенно тщательно. Для обеспечения полного провара .и исключения возможного концентратора напряжений в стыковом шве (т. е. дефектов сварки) сварку следует выполнять в следующей последовательности:

1) при заварке паза оставить недоваренными примыкающие к стыку участки длиной 300—400 мм;

2) полностью заварить стыковой шов, пересекающий паз;

3) удалить наплавленный металл стыкового шва в месте пересечения до получения заданной формы разделки кромок паза;

4) произвести окончательную разделку кромок и заварку недоваренных участков паза.

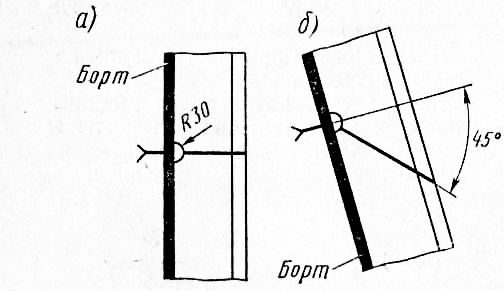

Если стенка набора пересекает уже выполненный стыковой шов обшивки, последний должен быть зачищен заподлицо с поверхностью листов в месте пересечения швов. Если листы обшивки свариваются после установки и приварки набора, в стенке набора необходимо предусматривать полукруглые отверстия радиусом 30 мм.

Стыковые соединения балок набора. Согласно требованиям Правил Регистра соединения балок набора должны выполняться встык. Для продольного набора, особенно в районе 0,6L в средней части судна, важным условием является обеспечение непрерывности балок по длине судна.

Расположение стыковых соединений. Стыки балок продольного набора полособульбового профиля, а также из полосового проката должны, как правило, располагаться у опорных сечений и перекрываться кницами или бракетами.

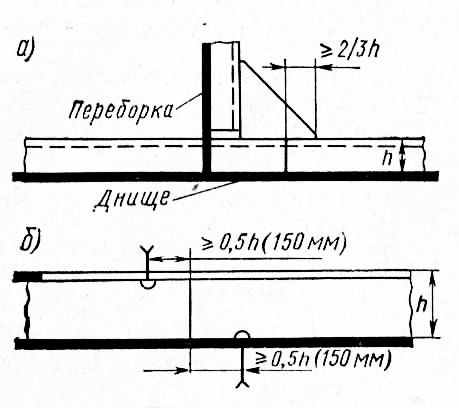

Рис. 2. Расположение стыка продольной балки днища у опорного сечения (а) и стыки пояска, стенки сварной тавровой балки и стык листа обшивки, разнесенные на расстояние не менее половины высоты стенки балки (б)

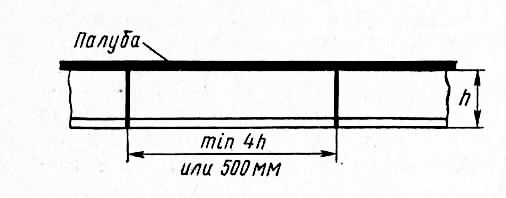

Рис. 3. Наименьшая длина заменяемого участка продольной балки 4h, но не менее 500 мм

Рис. 4. Стыковое соединение бортовых шпангоутов полособульбового профиля

Стыки элементов тавровых балок должны, как правило, располагаться в районе опорных книц (аналогично стыкам полособульбового профиля) либо вне книц на расстоянии не менее половины высоты стенки балки от конца кницы.

В основном следует стремиться к ограничению числа стыковых соединений балок продольного набора. При секционном ремонте рекомендуется назначать максимально допустимую из производственных возможностей длину балок набора. Вместе с тем допускается замена отдельных участков продольных балок на длине не менее четырех высот h профиля (высоты стенки балки) или 500 мм в зависимости от того, что больше.

Стыковые швы поперечного набора (шпангоуты, бимсы) допускается выполнять при ремонте корпуса как перпендикулярно обшивке, так и под углом до 45°. Не допускается располагать стыки бортовых шпангоутов в районе ледового пояса, а также в других районах корпуса, воспринимающих значительные сосредоточенные усилия, в том числе динамического характера, например бортовые перекрытия судов, швартующихся в открытом море, и т. п.

При необходимости балки набора в районе стыковых соединений могут быть подкреплены накладной полосой или полосой, приваренной перпендикулярно стенке набора.

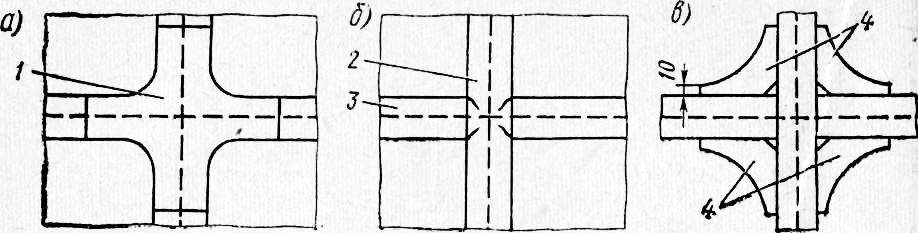

Стыковые соединения поясков пересекающихся балок таврового профиля (карлингсов с рамными бимсами, рамных шпангоутов с бортовыми стрингерами, флоров с вертикальным килем и днищевыми стрингерами на судах без второго дна и т. п.) в районе 0,6L в средней части, а также в районах интенсивной вибрации и больших динамических нагрузок должны выполняться с применением крестовин, уменьшающих концентрацию напряжений.

Усталостная прочность такого соединения в 2—3 раза выше, чем непосредственного соединения поясков встык. Практика эксплуатации показала возможность возникновения усталостных трещин в поясках продольных балок, распространяющихся затем на стенки балок и в конечном итоге на обшивку или настил палубы (рис. 4-25,6). Как временная мера при ремонте может быть рекомендована установка скругленных книц (рис. 4-25, е).

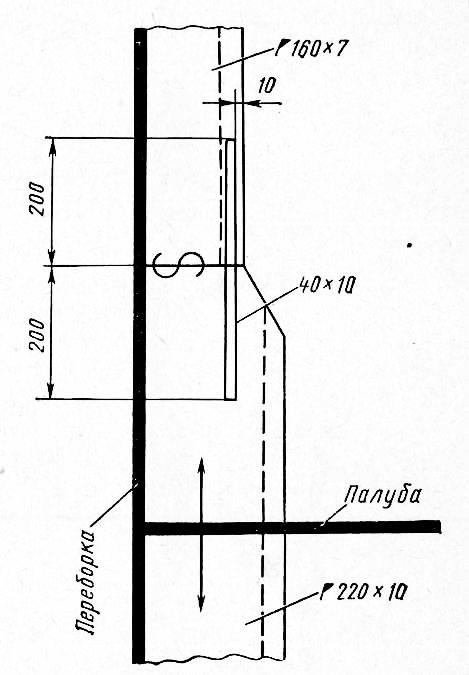

Рис. 5. Стыковое соединение продольной подпалубной балки углового профиля с подкреплением места стыка накладной полосой (подварка корня шва затруднена)

Рис. 6. Стыковое соединение стойки водонепроницаемой переборки в междупалубном помещении. Стойка в месте стыка подкреплена приваренным ребром из полосы 40×10 мм, концы полосы срезаны «на ус» под углом 45°

Стыки стенок балок набора в местах излома оси могут быть выполнены без ограничений как для подпалубного, так и бортового набора. Для балок таврового профиля рекомендуется разносить стыки поясков от места излома на 200 мм, а поясок приварить к стенке усиленным в 1,5 раза угловым швом или с разделкой кромок стенки на длине, равной высоте профиля.

Бортовые шпангоуты в районе стыка на изломе оси рекомендуется подкрепить кницей.

Часто при ремонте приходится заменять существующий профиль набора другим, имеющимся в наличии либо изготовленным. Варианты стыковых сварных соединений различных профилей набора между собой приведены на рис. 4-26.

Рис. 7. Стыковое соединение поясков пересекающихся балок набора:

а — обеспечение плавного перехода в соединении поясков при помощи крестовины; б — трещины в соединении поясков рамного шпангоута 2 и бортового стрингера 3\ в — устранение повреждений узла (трещины в поясках и стенках балок) постановкой скругленных книц

Рис. 8. Стыковое соединение различных профилей:

а — полособульбового профиля с тавром: б — углового профиля с тавром

Рис. 9. Разделка полособульбового профиля под сварку:

а — для номеров 5—9; б — для номеров 10—24

Рис. 10. Стыковое соединение полособульбового профиля разной высоты:

а — для номеров 6—9; б — для номеров 10—24

Если невозможна подварка стыкового шва набора, допускается сварка полособульбового профиля на остающейся стальной подкладке, а углового профиля — с подкреплением места стыка накладной полосой.