Строгание древесины заключается в придании деталям гладкой поверхности, размеров и формы. Инструменты, применяемые для строгания, называются рубанками или стругами.

Рубанок состоит из деревянной колодки, стальной железки (резца) и клина, удерживающего железку в колодке. Колодку изготовляют из древесины твердых пород (клен, дуб, ясень, граб). Железки делают из качественной инструментальной углеродистой стали марок У8А и У9А, а также их хромистых сталей. Фаску железки затачивают под углом 20—30°. Железку устанавливают в леток под углом не менее 45°. Лезвие железки во всех стругах выступает за плоскость подошвы на 1—3 мм для грубого строгания и на ОД—0,3 мм для чистого строгания и зачистки.

Ручные струги по виду обрабатываемых поверхностей можно подразделить на две группы: для строгания плоских поверхностей — шерхебель, одинарный и двойной рубанок, фуганок, шлифтик, Цинубель и для строгания профильных (фигурных) поверхностей—шпунтубель, зензубель, горбачи, галтель, калевка.

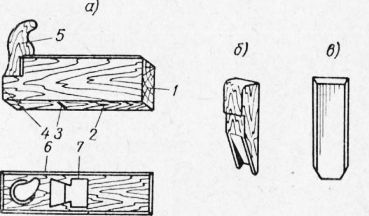

Рис. 1. Струг: а — колодка; б — клин; в — железка (резец).

1 — затылок; 2 — подошва; 3 — леток (сквозное гнездо); 4 — лобок; 5 — рожок; 6— щека; 7 — заплечник.

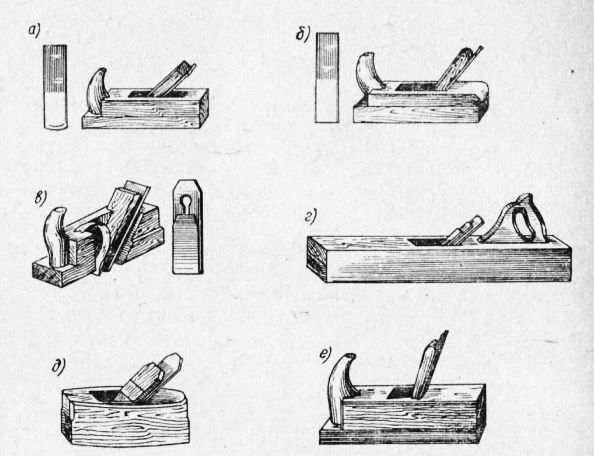

Рис. 2. Струг для плоского строгания:

а — шерхебель; б — рубанок одинарный; а — рубанок двойной; г — фуганок; д — шлифтик; е — цинубель.

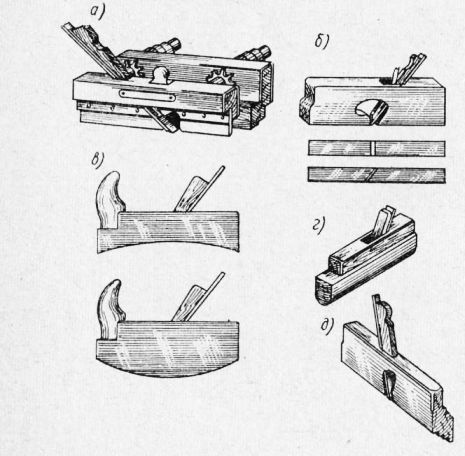

Рис. 3. Струги для строгания профильных (фигурных) поверхностей:

а — шпунтубель; б — зензубель; в — горбачи; г—галтель; д—калевка.

Шерхебель применяют для предварительной грубой обстрожки поверхностей; он имеет одинарную железку с закругленным лезвием под углом 45° к подошве колодки. Ширина железки 25—35 мм, длина колодки 210—250 мм. Вследствие закругленности лезвия железки стружка при строгании получается узкая и толстая, а на поверхности обстрагиваемой детали остаются желобчатые следы. Шерхебелем можно строгать под разными углами относительно волокон древесины, а также поперек волокон. Железку в шерхебеле выпускают за плоскость подошвы до 3 мм.

Рубанок одинарный предназначается для выравнивания поверхности после строгания шерхебелем, а также для первоначального, недостаточно гладкого строгания поверхности. Ширина железки 40—50 мм, угол ее наклона 45°, длина колодки 250 мм.

Рубанок двойной применяют для чистого строгания, зачистки задиров и свилеватых мест. В отличие от одинарного этот рубанок имеет вторую железку, называемую горбатиком, которая служит в качестве стружколомателя. Чем ближе к лезвию поставлена кромка горбатика, тем тоньше получается стружка и чище обрабатывается поверхность. Угол наклона железки 45—50°, ширина колодки 60 мм, длина ее 250 мм.

Фуганок предназначается для строгания больших плоскостей под линейку и выравнивания граней деталей, в частности для их склеивания. Фуганки бывают с одинарной и двойной железкой. При прострагивании неровной поверхности фуганок дает прерывистую стружку. Появление сплошной непрерывной стружки указывает, что поверхность выровнена. Ширина резца фуганка 65 мм, угол наклона железки 45°, ширина колодки 85 мм, длина ее 700—900 мм. На переднюю часть колодки фуганка наклеивают ударную кнопку. Ударами по кнопке молотком выбивают железку из летка.

Шлифтик применяют для окончательной зачистки поверхностей и исправления дефектов (неровностей), оставшихся после строгания вышеперечисленными инструментами, для зачистки задиров, свилеватых мест и торцов. Снимаемая шлифтиком стружка очень тонкая. Ширина железки шлифтика 50 мм, угол наклона железки 55—60°, длина колодки 200 мм, ширина 60 мм.

Цинубель применяют для нанесения на обрабатываемой^ поверхности мелкой шероховатости перед склеиванием деталей и при фанеровании. Железка цинубеля имеет на острие лезвия острые зубцы треугольной формы. Угол наклона железки «0 , ширина железки 50 мм, длина колодки 200 мм, ширина 60 мм.

Шпунтубель применяют для отборки на кромках «ли пласти детали прямоугольного паза (шпунта), расположенного на заданном расстоянии от края. Он имеет две колодки, соединенные между собой винтами; колодки устанавливают в зависимости от расстояния паза до кромки доски.

Подошва шпунтубеля образуется вставленной в колодку снизу металлической пластинкой толщиной 3 мм с прорезыо для железки. Для отборки пазов различной ширины необходимо иметь набор железок шириной от 3—15 мм. Длина колодки 200 мм, ширина 15—20 мм, высота 70—80 мм, угол резания 45—50°.

Зензубель применяют для отборки и зачистки на кромках деталей четвертей и фальцев. Колодка зензубеля высокая и узкая, подошва прямая. Зензубели бывают одинарные и двойные. Стружка выходит через боковое отверстие. Железку, которая имеет вид лопатки, вставляют в колодку снизу узким хвостовиком под углом резания 45—50°. Железка может быть поставлена прямо, т. е. поперек колодки, или косо, под углом к боковой плоскости инструмента. Зензубель с косо поставленной железкой обрабатывает поверхность чище и применяется при выборке четвертей в торце.

Для зачистки зензубелем фальцев, выстроганных другими инструментами, применяют двойную железку (с горбатиком). Длина колодки 200—250 мм, ширина железки 20 мм, ширина хвостовика железки 5 и 7 мм.

Горбач применяют для строгания выпуклых и вогнутых поверхностей. Подошва его колодки, выгнутая или выпуклая по всей длине рубанка, должна соответствовать кривизне обрабатываемой поверхности. Железка двойная рубаночная. Резец имеет прямое лезвие. Для обработки поверхностей разной кривизны удобнее пользоваться металлическим горбачом, позволяющим регулировать кривизну колодки. Длина колодки инструмента 100—240 мм, ширина 60 мм, высота 60 мм.

Галтель применяют для выстрагивания желобков различной ширины и глубины с разным радиусом закругления. Колодка ее имеет выпуклую подошву, лезвие железки — форму удлиненного полуовала, леток сквозной. Длина колодки галтели 200—250 мм, ширина 10—35 мм, высота 60—80 мм, ширина железки 30—35 мм, угол резания 45°.

Калевка применяется для отборки различных фигурных профилей (очертаний) на рейках, кромках досок, карнизах, багетах для рамок. Лезвие железки калевки должно иметь такой же профиль, что и сечение подошвы колодки. Нижняя часть колодки калевки, ее подошва и форма лезвия должны иметь форму, обратную той, которую следует получить при строгании. Длина колодки 250 мм, ширина 15—55 мм, ширина железки 10—50 мм, угол резания 50—55°.

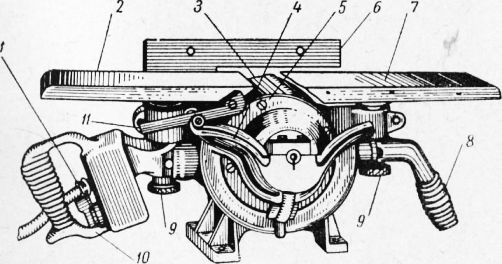

Электрорубанок применяют для ручной механизированной строжки. Рабочим валом электрорубанка служит вал электродвигателя. Строгание древесины осуществляется круговым движением двух или четырех ножей длиной от 60 до 100 мм с односторонней заточкой, укрепленных на вращающемся ножевом валу. Рубанки работают от электросети напряжением 127 и 220 в.

Толщина снимаемой стружки 1,0—1,5 мм. Опорная панель электрорубанка состоит из двух плоскостей, которые можно опускать и поднимать регулирующими винтами, что позволяет заранее устанавливать толщину снимаемой стружки. Между двумя частями опорной панели находится ножевой вал, на котором насажены выступающие из плоскости панели строгальные ножи. Ножи должны иметь одинаковый вес и прочно закрепляться на рабочем валу. Пуск и остановку электрорубанка производят выключателем, находящимся в коробке задней рукоятки. Перед строганием заднюю плоскость панели по ходу движения рубанка устанавливают на одном уровне с режущей кромкой, а переднюю поднимают на заданную глубину строгания (1,0—1,5 мм).

До начала работы следует проверить качество заточки и правильность установки ножей. При работе электрорубанок устанавливают передней панелью на край обрабатываемой детали так, чтобы ножи не касались его и, включив мотор рубанка, двигают рубанок по строгаемой детали. Подача рубанка должна быть равномерной, без нажима; для строгания достаточно веса самого инструмента. Скорость движения электрорубанка по обрабатываемой поверхности древесины мягких пород 5—7 м/мин, твердых — 2—3 м/мин. Чистота строгания тем лучше, чем выше число оборотов ножевого вала в минуту и чем больше на валу ножей. Пройдя фуганком в одном направлении по прострагиваемой детали, его выключают и, если нужно, строгают повторно. Электро-рубанок можно прикреплять к верстаку и применять как стационарный инструмент, если вес обрабатываемой детали не превышает веса рубанка.

Рис. 4. Ручной электрорубанок.

1 — пусковое устройство; 2 — задняя панель; 3—нож; 4 — рама; 5—кожух; направляющая линейка; 7—передняя панель; « — передняя рукоятка; * — регулировочные винты; 10 — задняя рукоятка; 11 — тормоз.

Пневматический рубанок. Для ручной механизированной строжки на судах применяют пневматический рубанок ПР-60. Наибольшая ширина строжки рубанка за один проход 60 мм, диаметр ножевого барабана 52 мм, ножей два, число оборотов 6000 в минуту, мощность двигателя 0,7 л. с. и вес 41,2/сг.