Заготовки, полученные после раскроя древесины, обычно подвергают дальнейшей обработке на строгальных станках, на которых придают деталям правильную форму и точные размеры. К таким станкам относятся фуговальные, рейсмусовые, кромко-строгальные и четырехсторонние строгальные станки.

Фуговальный станок СФ6-3 предназначен для строгания деталей в угол. Остроганные на фуговальном станке плоскости являются базовыми, на них базируется заготовка при дальнейшей ее обработке. Получение правильных базовых поверхностей — основное условие для изготовления точных по форме и размерам изделий.

Рабочим органом станка является вращающийся ножевой вал с двумя или четырьмя ножами, закрепленными обычно с помощью клиновых устройств.

Длина ножей определяет ширину строгания, которая является основным параметром для таких станков. Ножевой вал расположен между двумя столами, задний стол находится на уровне выступающих из вала режущих кромок ножей, а передний опускается на требуемую толщину снимаемого с заготовки слоя древесины.

Передний и задний столы регулируют по высоте в пределах 6 мм с помощью эксцентриковых валиков рукояткой (передний стол) и винтом (задний стол), что позволяет регулировать толщину снимаемого с заготовки слоя древесины в пределах до 4—5 мм без остановки станка.

Таким образом покоробленную заготовку можно пропустить через станок, сначала установив стол на толщину снимаемого слоя, например на 4—5 мм (снимают только выступающие части заготовки), затем на 2—3 мм и, наконец, на 0,5—1,0 мм. Фугование под углом производят на станке с помощью цулаги, а также поворотом на заданный угол наклона направляющей линейки.

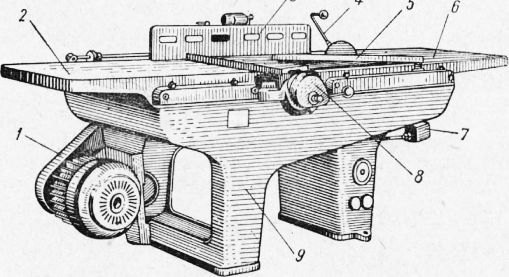

Рис. 1. Фуговальный станок СФ6-3.

1 — электродвигатель; 2 — задний стол; 3 — направляющая линейка; 4 — рукоятка высоты переднего стола; 5—леерное ограждение; 6 — передний стол; 7 — пусковое устройство; 8 — ножевой вал; 9 — станина.

Станки имеют приставные устройства для заточки и фугования ножей непосредственно на ножевом валу.

При наладке фуговальных станков ножи на ножевом валу и задний стол устанавливают таким образом, чтобы окружность резания совпадала с плоскостью стола. Сначала крепят ножи, следя за тем, чтобы режущие кромки выступали на 1,0—1,5 мм за кромки стружколомателей клиньев, и по шаблону выверяют положение кромок по отношению к корпусу вала. При этом шаблон накладывают обеими губками на корпус ножевого вала и выдвигают ножи. Кромки всех ножей должны одинаково, без зазора, касаться упорного винта по всей длине ножевого вала. Ширина строгания 600 мм, толщина снимаемого слоя 6 мм, число оборотов ножевого вала 5000 в минуту, мощность электродвигателя ножевого вала 2,8 кет.

Помимо общих правил по технике безопасности, при работе на фуговальных станках необходимо соблюдать следующие:

1) рабочая часть щели должна закрываться автоматически действующим ограждением, позволяющим выполнять на станке все работы и открывающим ножевую щель лишь на ширину обрабатываемой детали;

2) нерабочая часть щели за направляющей линейкой должна быть полностью закрыта;

3) при строгании деталей короче 400 мм, уже 50 мм и тоньше 30 мм при ручной подаче материала необходимо применять колодки-толкатели;

4) при строгании материала криволинейной формы следует применять специальные шаблоны;

5) выпускать ножи из вала можно не более чем на 2 мм.

Рейсмусовые станки предназначены для строгания заготовок

в размер по толщине. Существуют односторонние рейсмусовые станки — только с одним верхним ножевым валом и двусторонние — с двумя ножевыми валами, один из которых расположен сверху, а другой снизу обрабатываемой заготовки. Наибольшее распространение получили односторонние рейсмусовые станки.

Ножевой вал односторонних рейсмусовых станков имеет такую же конструкцию, как и фуговальных станков.

Поступающие на рейсмусовый станок заготовки следует предварительно прострогать на фуговальном станке для образования базовых плоскостей. Передний валец станка секционный т. е. составлен из отдельных секций-колец, надетых на общий валик и удерживаемых в центральном положении резиновыми амортизаторами или четырьмя-шестью пружинами, находящимися внутри каждого кольца.

Такое устройство обеспечивает самостоятельную работу каждой секции, в результате чего весь валец одновременно может подавать несколько заготовок, отличающихся по толщине до 6 мм. Это дает возможность увеличить производительность станка и предупреждает обратный вылет заготовки.

Ширина строгания на рейсмусовых станках от 300 до 1800 мм, толщина заготовок от 5 до 250 мм, наименьшая длина заготовок 400 мм. Чистота поверхностей, обработанных на рейсмусовых станках, зависит от ряда факторов и в первую очередь от величины подачи материала на один оборот ножевого вала.

Помимо строгания в размер, на рейсмусовом станке с помощью цулаги можно придавать обрабатываемой поверхности уклон под заданным продольным углом к базисной поверхности (например, клинья для спускового устройства).

Рис. 2. Рейсмусовый станок:

а — общий вид; б — секционный подающий валик.

1 — электродвигатель ножевого вала: 2 — пусковое устройство; 3 — предохранительный кожух; 4 — рабочий стол; 5 — электродвигатель подачи; 6 — станина.

При работе на рейсмусовых станках необходимо соблюдать следующие правила:

1) приступать к работе можно только на исправном станке;

2) перед пуском станка ножевой вал должен быть обязательно закрыт кожухом;

3) подавать материал в станок следует по возможности торец в торец;

4) на станке нельзя строгать заготовки, длина которых меньше расстояния между передним и задним подающими валиками;

5) во время работы на станке рабочий должен находиться слева от стола.

Рейсмусовый станок как правило обслуживается двумя рабочими — станочником и подсобником.

Четырехсторонние строгальные станки предназначены для плоскостной и профильной обработки шпунтованных досок, палубных брусков и прочих материалов четырьмя, пятью или большим количеством ножевых валов, головок или фрез, укрепляемых на шпинделях. Шпиндели расположены горизонтально и вертикально обычно в такой последовательности (по ходу движения заготовки): передний нижний горизонтальный; боковые вертикальные, левый и правый; верхний горизонтальный; нижний горизонтальный.

Передний нижний ножевой вал, сделанный как у фуговальных станков, обрабатывает нижнюю пласть заготовки; верхний, устанавливаемый в соответствии с требуемой толщиной изделия, — верхнюю пласть; правый шпиндель обрабатывает правую кромку заготовки и левый, устанавливаемый соответственно ширине изделия, — левую кромку заготовки.

Вертикальные шпиндели приспособлены для крепления съемных головок с профильными ножами и фрез. На верхней горизонтальной головке можно также крепить фасонные ножи.

Перед верхней и боковыми ножевыми головками расположены пружинящие подпоры-стружколоматели. Каждая головка охвачена эксгаустерной воронкой.

Для подачи заготовки обычно применяют вальцовые механизмы подачи, а также вальцово-гусеничные. Для направления заготовки при строгании на станках установлены направляющие линейки, а для ее прижима — роликовые, пружинные или башмачные прижимы.

Четырехсторонние станки позволяют обрабатывать заготовки (доски) шириной от 15 до 260 -мм, толщиной от 6 до 125 мм и наименьшей длиной 400 мм. Режим строгания на этих станках выбирают с учетом допускаемой чистоты строгания. В отличие от рейсмусовых станков заготовки подают только по одной, по возможности торец в торец. В остальном приемы работы, а также возможные дефекты строгания и их причины сходны с теми, какие наблюдаются на рейсмусовых станках.