Одной из причин, вызывающих вибрацию судовых механизмов (турбомеханизмов, электромоторов), является неуравновешенность вращающихся деталей. При вращении неуравновешенных масс возникают возмущающие силы, которые стремятся нарушить состояние подвижного равновесия деталей механизма. Возмущающая сила равна центробежной силе неуравновешенной массы.

У вращающейся детали может быть одна или несколько неуравновешенных масс. В зависимости от их относительного расположения возможна статическая или динамическая неуравновешенность.

Статическая неуравновешенность возникает в том случае, если все неуравновешенные массы могут быть приведены к одной уравновешивающей. Статическую неуравновешенность можно определить статически, без вращения детали.

При динамической неуравновешенности все неуравновешенные массы детали (или узла) приводятся к двум статически уравновешенным массам, расположенным в одной осевой плоскости, но по разные стороны от оси вращения детали. Эти массы во время вращения вызывают равные центробежные силы, которые создают пару сил. Результатом ее действия является вибрация механизма. Динамическую неуравновешенность можно определить только по центробежным силам, возникающим при вращении детали с достаточной скоростью.

Статическую неуравновешенность выявляют и устраняют статической балансировкой, динамическую — динамической. Допустимая величина остаточной неуравновешенности в граммах указана (в зависимости от конструкции, массы и частоты вращения детали) в технических условиях на изготовление вращающейся детали (ротора турбины), ее используют при ремонте.

Статической балансировке обычно подвергают детали типа дисков (рабочие диски турбин, крылатки насосов и вентиляторов) и детали, работающие при небольшой частоте вращения (до 500 об/мин), динамической — детали, имеющие относительно большие осевые размеры и большую частоту вращения (роторы турбин).

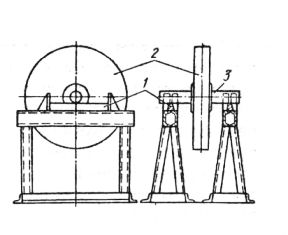

Статическую балансировку производят на специальных станках. Основными деталями станков являются ножи (призмы), валики или подшипники качения, на которые устанавливают балансируемую деталь на оправке. Ножи (или валики) устанавливаются в одной горизонтальной плоскости параллельно друг другу.

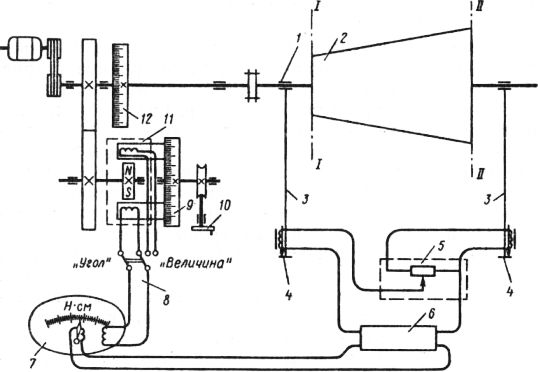

Динамическую балансировку выполняют на специализированных станках, позволяющих определить величину и угол расположения дисбаланса посредством измерения амплитуды и фазы колебаний в результате вращения неуравновешенной детали.

При балансировке горизонтальные радиальные колебания подшипников (опор) детали с помощью связи и индукционных датчиков 4 превращаются в электрические напряжения, которые после усиления в усилителе поступают на счетчик дисбаланса. Счетчик дисбаланса представляет собой электродинамический ваттметр. Отсчет величины и угла дисбаланса ведут непосредственно по счетчику дисбаланса и угломеру. Угломер представляет собой диск, наружная цилиндрическая поверхность которого разбита на 360°.

Статическую балансировку деталей, работающих при частоте вращения до 1000 об/мин, производят в один этап, а деталей, работающих при большой частоте вращения, — в два этапа.

Pис. 1. Статическая баланси ровна деталей

Рис. 2. Схема станка для динамической балансировки

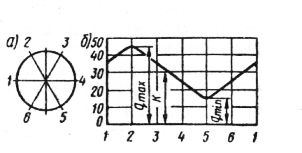

Рис. 3. Диаграмма для определения места и величины небаланса

На первом этапе деталь балансируют (уравновешивают) на ножах (или валиках) станка. Это достигают путем подбора и закрепления уравновешивающего груза к легкой стороне детали. В качестве уравновешивающего груза при балансировке обычно используют пластилин. Затем с тяжелой стороны детали снимают соответствующее по массе количество металла или на легкой стороне устанавливают постоянный уравновешивающий груз.

При выполнении второго этапа устраняют остаточную неуравновешенность, не выявленную из-за трения между рабочими поверхностями ножей и шеек оправки. Работы второго этапа выполняют в следующей последовательности.

Торцовую поверхность детали разбивают на 6—8 секторов. Деталь поворачивают так, чтобы радиус оказался в горизонтальном положении. На радиус навешивают груз такой массы q, под действием которого деталь поворачивается на угол 10—12°. После этого груз снимают и взвешивают. Далее деталь последовательно ставят в положение, при котором следующий радиус оказывается в горизонтальном положении. К нему навешивают груз, поворачивающий деталь на первоначальный угол. Каждый раз грузы взвешивают. По результатам взвешивания строят диаграмму, по которой определяют тяжелое и легкое места детали.

При построении диаграммы по оси абсцисс откладывают в любом масштабе длину окружности детали с отметкой точек закрепления грузов, по оси ординат— массу грузов. При правильно выполненных замерах диаграмма имеет вид синусоиды.

Можно сделать иначе — удалить в точке некоторое количество металла с детали, равное величине уравновешивающего груза.

Динамическую балансировку производят слудуюшим образом. Деталь устанавливают рабочими шейками на предварительно подготовленные вкладыши подвижных опор и соединяют с приводным валом станка. Выбирают балансировочные плоскости. Если, например, балансируют ротор активной турбины, за первую балансировочную плоскость /-/ принимают носовой торец диска регулировочной ступени, а за вторую 11-11— кормовой торец диска последней ступени или диска турбины заднего хода.

Выбирают частоту вращения для балансировки. Станки имеют 3—4 варианта частоты вращения. Каждому из них соответствует определенный диапазон балансируемых деталей из расчета, что балансировка будет вестись на резонансной частоте вращения. Чем тяжелее деталь, тем на меньшей скорости ее балансируют. Роторы главных турбин, например, балансируют при частоте вращения 300—450 об/мин, вспомогательных турбин —600—800 об/мин.

Переключатель угла и величины дисбаланса устанавливают в положение «Величина» и разгоняют деталь до балансировочной скорости. Последовательно определяют величины неуравновешенности правого и левого концов детали, для чего с помощью переключателя датчиков 5 поочередно подключают к счетчику дисбаланса левую и правую стороны детали. Балансировку начинают со стороны, имеющей большую неуравновешенность.

При балансировке вначале определяют угол расположения дисбаланса, затем его величину. Для этого в составе балансировочного станка имеется генератор постоянного тока, синхронно вращающийся с балансируемой деталью. Статор генератора имеет две обмотки и может поворачиваться на 360° вместе с жестко соединенным с ним неподвижным угломером. Для поворота предусмотрен ручной привод. Напряжения обмоток сдвинуты по фазе на 90°. Одна обмотка служит для определения угла дисбаланса, другая — его величины. При балансировке подключают датчик балансируемой стороны и разгоняют деталь до выбранной частоты вращения. При этом стрелка счетчика дисбаланса отклонится на некоторую величину.

При вращении детали переключатель устанавливают в положение «Угол» и маховичком ручного привода начинают разворот статора генератора (вместе с неподвижным угломером) до момента совмещения стрелки счетчика дисбаланса с нулевым делением (когда напряжения двух катушек счетчика сдвигаются по фазе на 90°).

В этом положении показание шкалы неподвижного угломера будет соответствовать углу расположения дисбаланса в балансировочной плоскости того конца детали, который подвергают балансировке.

Не прекращая вращения детали, переключатель устанавливают в положение «Величина» и по отклонению стрелки счетчика определяют величину дисбаланса балансируемого конца детали.

Останавливают вращение детали и вручную поворачивают за приводной вал вращающийся угломер в положение, соответствующее положению неподвижного угломера. При этом деталь установится так, что место расположения дисбаланса балансировочной плоскости балансируемого конца детали будет находиться у стрелки указателя, закрепленной в горизонтальной плоскости на станине станка со стороны рабочего места.

Устанавливают уравновешивающий груз и проверяют качество балансировки. Таким же образом балансируют противоположный конец детали.

Снова проверяют качество балансировки первого конца ротора и исправляют величину и место расположения первого уравновешивающего груза из-за внесения уравновешивающего груза на вторую балансировочную плоскость. Проверяют и исправляют балансировку второго конца ротора. Устанавливают постоянные уравновешивающие грузы или снимают металл с тяжелых мест ротора.

Затем окончательно проверяют качество балансировки ротора.