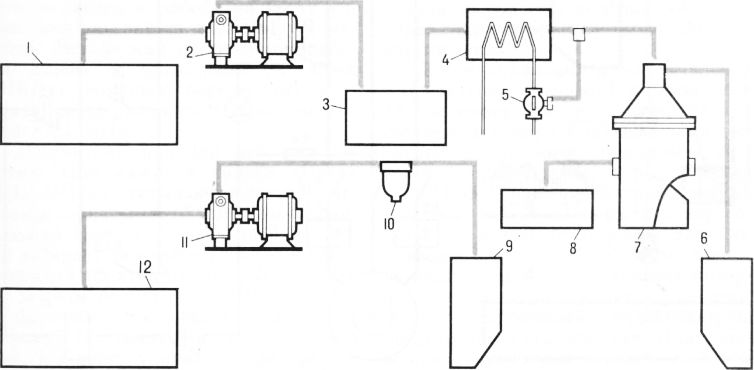

На судах, экипажи которых работают по методу совмещения профессий или без постоянной вахты в машинном помещении, подача топлива в расходные цистерны автоматизирована. В схему дизельного и моторного топлив включают обычно по два дежурных топливных насоса: ручной и электроприводный. Последний в автоматизированных топливных системах включается в работу при опускании поплавка в расходной цистерне до нижнего предельного уровня. При этом, если переключатель установлен в положение «Атоматическая работа», замыкаются контакты. Катушка контактора через предохранитель, контакты тепловых реле F3.1 и F4.1, контакты поплавкового реле, выключатель и предохранитель получает питание и замыкает свои контакты в цепи электродвигателя. Насос начинает перекачивать топливо из основной цистерны в расходную. Если по тем или иным причинам уровень топлива в цистерне не повышается, дополнительный контакт включает сигнальную лампу.

При повышении уровня топлива в расходной цистерне контакты размыкаются, но электродвигатель не выключается, так как контакт зашунтирОван вспомогательным контактом. И только при достижении верхнего предела уровня топлива в цистерне (с размыканием контактов Е2) контактор размыкает контакты и электродвигатель останавливается. При необходимости электроприводной насос может быть выключен с дистанционного поста управления (ДПУ) пакетным выключателем. Защита электродвигателя от перегрузки обеспечивается тепловыми реле с соответствующими размыкающими контактами в цепи управления. В случае необходимости при соответствующем переключении трехходовых кранов топливо в расходную цистерну можно перекачивать ручным насосом. При переполнении расходной цистерны топливо по сливной трубе (на рисунке не показано) перетекает в цистерну основного запаса.

На втором участке топливной системы обеспечивается контрольная фильтрация топлива, подача к дизелю соответствующего количества дизельного и моторного топлив необходимой вязкости. При этом моторное топливо подводится к двигателю отдельно от дизельного или вместе с ним. В первом случае при пуске, маневрах и остановке на продолжительное время (более 1,5 ч) двигатель работает на дизельном топливе, при работе под нагрузкой — на моторном. Во втором случае в двигатель подается смесь моторного и дизельного топлив, приготовленная в специальных смесителях, причем состав смеси изменяют в зависимости от нагрузки дизеля.

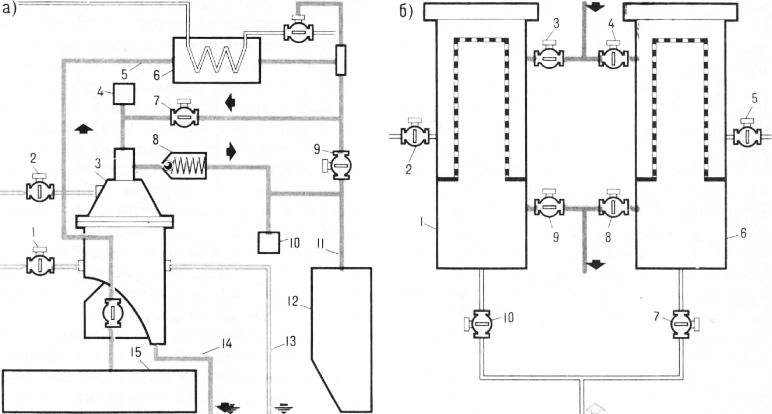

Рис. 1. Схема подачи топлива к расходным цистернам

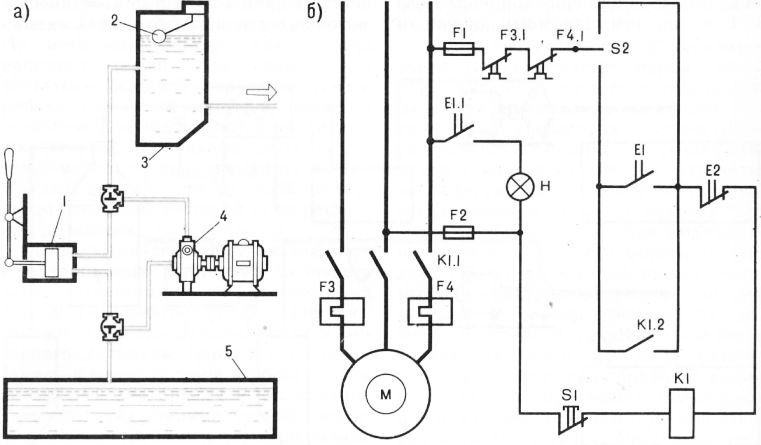

Принципиальная схема раздельной подачи моторного и дизельного топлив к двигателю показана на рис. 49. Из расходного бака тяжелое топливо, предварительно очищенное в фильтре, может подаваться электроприводным насосом через подогреватель и фильтр тонкой очистки к блоку электромагнитных клапанов. В обесточенном состоянии все электромагнитные клапаны закрыты.

При нажатии кнопки «Моторное топливо» на панели ДПУ или местного поста управления (МПУ) замыкаются контакты в электрических цепях подогревателя и клапанов. Последние открываются, и при включении электроприводного насоса тяжелое топливо поступает в магистраль к топливному насосу высокого давления (ТНВД). Подача насоса обычно превышает в 3—4 раза расход топлива дизелем. Поэтому избыточное топливо от ТНВД по трубопроводу через электромагнитный клапан, обратный клапан и трубопровод снова возвращается в расходный бак. Температура тяжелого топлива на входе в дизель поддерживается регулятором. Она должна быть как минимум на 10 °С ниже температуры вспышки и составляет 80—90 °С. Управление электроприводным насосом в автоматическом режиме обеспечивается термореле. При включенном контуре подготовки моторного топлива пуск дизеля на этом топливе можно производить только после стоянки продолжительностью не более 1,5 ч. Пуск двигателя после длительной стоянки, при различных маневрах судна и при работе в режиме остановки на длительный период времени осуществляют на дизельном топливе.

С нажатием на кнопку «Дизельное топливо» или «Пуск» на панели ДПУ (МПУ) топливо к двигателю поступает по трубопроводам. В магистраль дизельного топлива включены фильтр, топливоподкачивающий насос с приводом от дизеля, расходный бак (на схеме не показан) и резервный элекроприводный насос 8 дизельного топлива, который подключен в магистраль параллельно с топливоподкачивающим насосом. Автоматическое управление этого насоса осуществляется с помощью реле, которое приводит его в действие при падении давления дизельного топлива перед ТНВД ниже 0,05 МПа. С включением насоса в работу на посту управления загорается табло «Пуск насоса». Независимо от режимов работы дизеля в магистрали перед ТНВД с помощью перепускных клапанов поддерживается давление не менее 0,1 МПа.

Рис. 2. Средства автоматизации заполнения расходных цистерн

Рассмотрим принцип действия системы. При нажатии кнопки «Пуск» ДПУ (МПУ) открываются электромагнитные клапаны. Топливоподкачивающий насос из расходной цистерны забирает дизельное топливо и через открытый обратный клапан подает его к ТНВД дизеля. Избыточное дизельное топливо через клапан сливается в расходный бак. На посту управления загорается табло «Дизельное топливо». Одновременно вступает в работу и электроприводной насос, прокачивая моторное топливо по контуру: расходный бак — подогреватель — электромагнитный клапан — расходный бак. Как только температура моторного топлива на выходе из подогревателя достигает установленного значения, реле обесточивает электромагнитные клапаны и замыкает контакты клапанов. Последние открываются, и в дизель подается моторное топливо. После прекращения подачи дизельного топлива на посту управления загорается табло «Моторное топливо».

При минимальной и максимальной температурах моторного топлива реле включает на посту управления соответствующие сигнальные лампы. В случае недопустимого повышения вязкости (падения температуры) топлива реле обесточивает электромагнитные клапаны и двигатель переводится на дизельное топливо. Электроприводной насос в этом случае не выключается, а прокачивает моторное топливо по контуру системы через отключенный подогреватель, предотвращая его перегрев. При понижении температуры топлива до 60 °С насос останавливается.

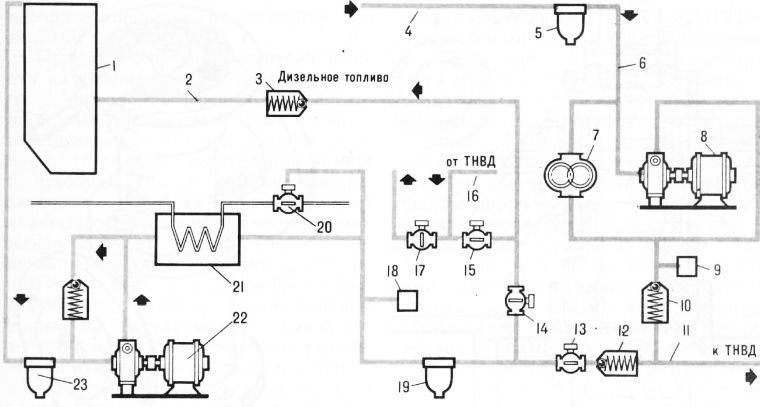

Рис. 3. Схема двухтопливной системы питания дизеля

Системы смешения оборудуют специальным смесителем, который в зависимости от условий работы дизеля подготавливает в определенном соотношении смесь дизельного и моторного топлив. Технологическая схема системы смешения предусматривает местный подогрев топлива в основной цистерне до 30—35 °С, очистку исходных топлив в топливных фильтрах (до смесителя), смешение тяжелого и дизельного топлив в смесителе и подачу топливной смеси в расходную цистерну. Для подачи топлива к смесителю в схему включают два шестеренных насоса примерно равной подачи с перепускными клапанами, отрегулированными на одинаковые давления. Из расходной цистерны топливную смесь забирает штатный топливоподкачи-вающий насос и после очистки в фильтрах ТНВД подает ее в цилиндры дизеля. Практика использования топливных смесей показывает, что дизели эффективно работают на смеси с содержанием 20—30% моторного топлива. При повышенном долевом содержании моторного топлива в смеси, подаваемой в главные дизели 6ЧРН 36/45 и 6ЧРН 32/48, предусмотрен ее подогрев перед ТНВД до 40—45 °С 60 в специальном подогревателе. В качестве теплоносителя в подогревателях обычно используют воду из контура охлаждения дизелей.

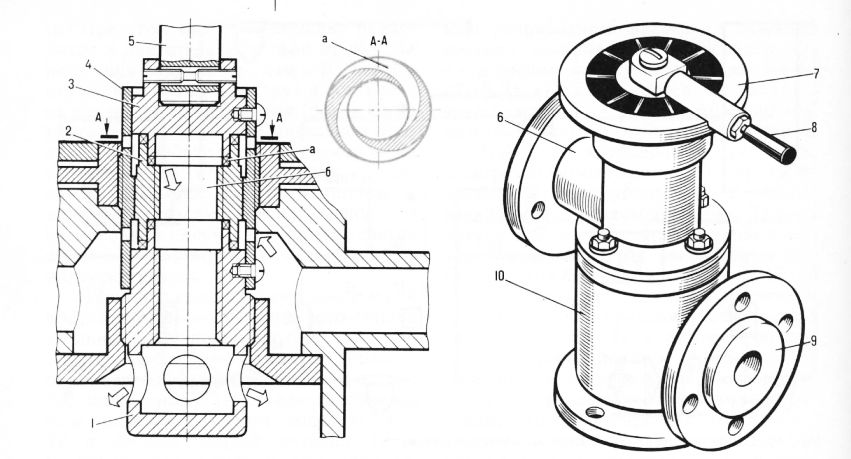

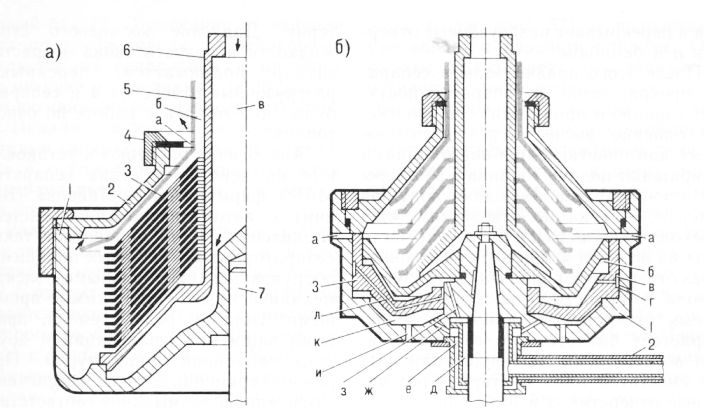

Для приготовления топливных смесей на речных судах используют в основном ультразвуковые гидродинамические смесители УЗГС-5000, обеспечивающие смешение по сумме потоков топлива в среднем 5 м3/ч. Смеситель состоит из стального корпуса и крышки с промежуточным фланцем между ними. Корпус имеет два входных 6,9 и один выходной патрубки. В него вмонтированы три резонатора ультразвука: резонаторы первой и второй степеней и промежуточный резонатор, скрепленные с втулкой и через шпиндель с рукояткой. В нижней части резонатора первой ступени, верхней части резонатора второй ступени, а в промежуточном резонаторе вверху и внизу расположены каналы а: в первых двух в виде правой торцовой двухзаходной резьбы по спирали Архимеда, а в промежуточном резонаторе — с левой резьбой обратного направления. Дизельное топливо поступает в смесительную камеру б по патрубку через каналы в резонаторах, а моторное топливо — по патрубку 9 и каналам резонаторов.

Рис. 4. Ультразвуковой смеситель УЗГС-5000

Принцип действия смесителя основан на интенсивном высокодисперсном перемешивании в резонаторах движущихся под давлением потоков моторного и дизельного топлив. Энергия перепада давления в смесительной камере б преобразуется в энергию ультразвуковых колебаний, вызывающих кавитацию жидкости (в месте торможения потоков), которая способствует качественной обработке смеси, дроблению смолистых и асфальтовых образований и хорошему перемешиванию жидкостей. Регулирование подачи дизельного и моторного топлив осуществляется изменением площади проходных сечений входных спиральных каналов в резонаторах, которые перемещаются вдоль оси корпуса при вращении рукоятки 8 смесителя. Содержание тяжелого топлива в смеси, руководствуясь делениями на верхней шкале, можно регулировать от 0 до 100%.

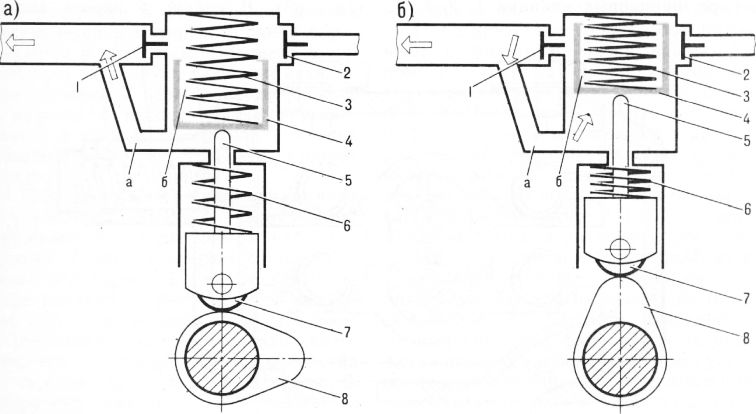

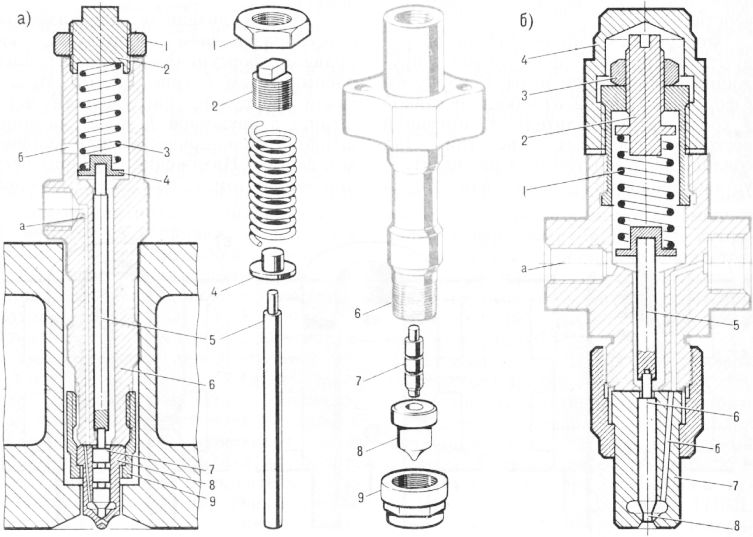

Топливоподкачивающие насосы. В состав топливных систем судовых дизелей входят поршневые, шестеренные или роторные подкачивающие насосы, подающие топливо из расходной цистерны (или из цистерн основного запаса на небольших судах) к ТНВД с давлением 0,15—0,35 МПа. На поршень насоса воздействуют пружина и толкатель. Ролик толкателя под действием пружины 6 удерживается в постоянном соприкосновении с кулачной шайбой, закрепленной на распределительном валу. При сбегании ролика с выступа шайбы поршень под действием пружины смещается вниз, и при открытом всасывающем клапане топливо поступает в полость. В полости а при этом давление повышается и определенная доза топлива из-под поршня вытесняется в нагнетательный трубопровод к ТНВД. Поршень перемещается под действием пружины лишь по мере расходования топлива и подает к ТНВД столько топлива, сколько его расходует дизель, т. е. насос сам регулирует подачу топлива к ТНВД и без перепускного клапана обеспечивает постоянное давление в нагнетательном трубопроводе.

В обратном направлении поршень, сжимая пружину, перемещается толкателем, когда выступ кулачной шайбы набегает на ролик. Давление в полости в данном случае возрастает, всасывающий клапан закрывается и открывается нагнетательный клапан. Часть топлива поступает в магистраль к ТНВД.

Рис. 5. Поршневой саморегулируемый топливоподкачивающий насос

Рабочий объем полости а насоса несколько больше объема топлива, расходуемого дизелем за цикл, поэтому поршень при движении вверх на некоторое время, отрываясь от толкателя, «зависает» в цилиндре и основная масса топлива из полости перетекает в полость. Таким образом, ход поршня вверх является подготовительным. При этом поршень возвращается в исходное положение начала нагнетательного хода.

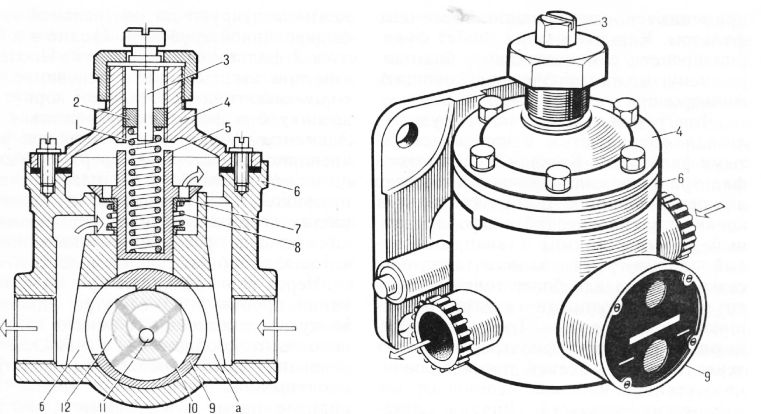

Вследствие простоты конструкции наиболее широкое применение в качестве топливо- и маслоподкачивающих получили шестеренные насосы.

В корпусе 3 шестеренного подкачивающего насоса установлены ведомая и ведущая шестерни, причем первая закреплена на специальной оси, а вторая — на конце вала, который приводится во вращение от коленчатого вала через передаточный механизм. Реверсивные дизели оборудуют шестеренными насосами с клапанами различной конструкции, обеспечивающими движение топлива (масла) в постоянном направлении при вращении коленчатого вала в любую сторону. На рис. 52 показан насос, в перегородках корпуса которого установлено четыре шариковых клапана.

При вращении, как показано на рис. 52 стрелками, зубья шестерен в полости а выходят из зацепления. Поступающее в полость а топливо через всасывающий клапан впадинами между зубьями переносится в полость в и вытесняется далее через нагнетательный клапан по каналу в магистраль топливной системы. С изменением направления вращения шестерен топливо засасывается из полости в через всасывающий клапан, а выталкивается в канал через нагнетательный клапан. Подача шестеренных насосов, как и поршневых, значительно превышает расход топлива. Однако в отличие от поршневых шестеренные насосы неса-морегулируемые, поэтому давление в магистрали перед ТНВД поддерживается в установленных пределах с помощью перепускного клапана. Давление регулируют гайкой путем изменения упругости пружины. При повышении давления в магистрали клапан открывается и сообщает канал с полостью всасывания насоса. Как следует из рассмотренного, нереверсивные насосы работают по такому же принципу, но отличаются от реверсивных отсутствием всасывающих и нагнетательных клапанов.

Топливные системы высокооборотных дизелей 6ЧСП 15/18 скомпонованы с роторным подкачивающим насосом. В корпус насоса вмонтирован неподвижный стакан, в котором эксцентрично его оси установлен ротор с лопатками. При вращении ротора по часовой стрелке лопатки, соприкасаясь с цилиндрической поверхностью стакана и «плавающим» пальцем, перемещают топливо из полости в полость. Давление в магистрали поддерживается постоянным с помощью перепускного клапана. При повышении давления в полости б перепускной клапан открывается и излишек топлива сбрасывается в полость. Давление в магистрали регулируют, изменяя натяжение пружины перемещением гайки в крышке насоса. Гайка передвигается в крышке вверх или вниз при повороте в соответствующую сторону квадратного стержня.

Рис. 6. Шестеренный топливоподкачивающий насос реверсивного дизеля

Рис. 7. Роторно-пластинчатый топливоподкачивающий насос

Под тарелкой перепускного клапана установлен клапан, нагруженный пружиной. Когда дизель работает, клапан под давлением топлива в полости б прижат к тарелке перепускного клапана. Если дизель выключен, то под воздействием давления в расходной цистерне топливо, находящееся в полости а, через отверстия в тарелке перепускного клапана, открывает клапан и проходит к ТНВД. Таким образом, через клапан у роторного насоса поступает топливо в систему при подготовке дизеля к пуску.

Фильтры, сепараторы и гомогенизаторы топлива. Из-за наличия в топливе механических примесей ускоряется изнашивание деталей топливной аппаратуры и снижается надежность ее работы. От механических примесей топливо очищают в специальных фильтрах, а обводненное или загрязненное — в сепараторах.

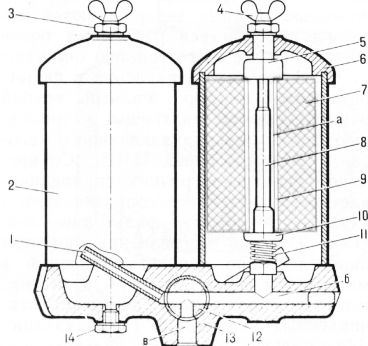

Предварительно топливо обрабатывают в фильтрах грубой очистки, с помощью которых задерживаются механические примеси размерами более 50 мкм. После этого топливо очищают от более мелких загрязнений в фильтрах тонкой очистки. Фильтры грубой очистки обычно включены в топливную систему до подкачивающего насоса, а тонкой — перед ТНВД. Со временем фильтры загрязняются, увеличивается их внутреннее сопротивление и ухудшается качество фильтрации топлива. Степень загрязнения фильтра определяют по разности давлений в магистрали перед фильтром и за ним. Когда перепад давлений достигает установленных правилами эксплуатации максимальных значений, фильтры очищают. В топливной системе дизеля применяются, как правило, сдвоенные фильтры. Каждый из них может функционировать самостоятельно, благодаря чему можно поочередно очищать фильтры при работе дизеля.

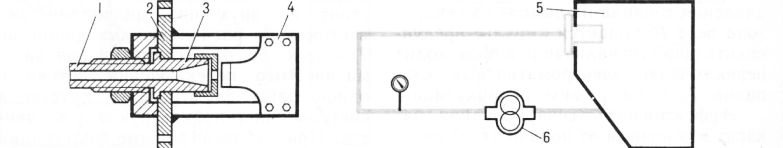

Для грубой очистки топлива судовые дизели оборудуют в основном сетчатыми фильтрами. Каждая секция такого фильтра имеет цилиндрический корпус с днищем и фланцем. В корпусе фильтра крепят цилиндрический перфорированный (с отверстиями) стакан, обтянутый двумя-тремя слоями латунной сетки. Иногда для более тонкой очистки между латунными сетками размещают слой фланели. Топливо, поступающее в корпус фильтра, проходит через латунную сетку перфорированного стакана и освобождается от механических примесей. Воду и механические примеси, скапливающиеся в корпусе, периодически удаляют из фильтра через специальные краны. Для очистки фильтрующего элемента (перфорированного стакана с сеткой) загрязненную секцию отключают от топливной магистрали работающего дизеля, разбирают фильтр, вынимают стакан с сеткой и промывают его керосином или дизельным топливом.

Для увеличения фильтрующей поверхности и более тщательной очистки топлива фильтрующую вставку часто выполняют сборной из отдельных элементов. Фильтрующие элементы монтируют на центральной перфорированной трубе и крепят в корпусе фильтра на стержне. Последним при ввертывании в основание с помощью гайки соединяют корпус, крышку и фильтрующую вставку. Элементы фильтрующей вставки закрепляют на стержне сверху гайкой, а снизу шайбой, нагруженной пружиной. В верхней и нижней частях стержень имеет центральные каналы (на рисунке не показаны), которые сообщаются с полостью а.

Рис. 8. Сетчатый фильтр грубой очистки

Через верхний канал при вывертывании пробки из фильтра удаляют воздух, а с помощью нижнего канала полость а сообщается с каналом основания. В основании фильтра смонтирована трехходовая пробка крана с двумя отверстиями. Одно из них каналами сообщается с полостью а, второе через трубу — с корпусом. Переставляя пробку в соответствующее положение, можно осуществлять включение той или иной секции в топливную магистраль. Топливо, поступившее в корпус, по трубе проходит через фильтрующие элементы в полость а и через сверления в нижней части стержня поступает по каналам и в ТНВД. Отстой топлива удаляют из секции фильтра через пробку.

В зависимости от требуемой тонкости отсева фильтрующие элементы топливных фильтров могут иметь различную конструкцию. Например, у дизелей 6ЧСПН 15/18 (ЗД6) они включат несколько дисков, между которыми на перфорированном стержне устанавливают картонные фильтрующие пластины. Топливо под давлением, создаваемым топливоподкачивающим насосом, проходит через окна а в полости дисков, проникает через картонные пластины в полости в дисков и через окна этих дисков, шелковый чехол и перфорированный стержень, обтянутый латунной сеткой, поступает в полость отфильтрованного топлива и далее к ТНВД. дизелей 6ЧРН 32/48 фильтрующая вставка выполнена из отдельных элементов тарельчатого типа, которые имеют каркасный и два сетчатых диска,

скрепленных по внешнему диаметру ободком. Несколько таких фильтрующих элементов крепятся в корпусе фильтра на общем шестигранном стержне. Топливо подходит к фильтрующим элементам снаружи; пройдя через диски, удаляется из фильтра через пустотелый шестигранный стержень.

У пластинчато-щелевых фильтров дизелей 6ЧСП 27,5/36 фильтрующий элемент представляет набор металлических кольцевых решеток с вырезами между их ободками и ступицей. Решетки крепятся в секции фильтра на общем стержне так, что между ними образуются щели высотой около 0,1 мм. Топливо, проходя через эти щели и вырезы в решетках, освобождается от механических примесей. Между решетками помещены скребки, которые при повороте фильтрующего элемента прочищают щели без выключения фильтра из работы.

В последнее время широкое распространение на судах получили фильтры ТПВФ, фильтрующие элементы которых представляют собой набор дисков из технического пенополивинилформаля с прокладками из капрона, скрепленными шайбами и гайками на перфорированном стержне. Благодаря тому что пено-поливинилформаль активно поглощает воду, обеспечивается одновременно тонкость отсева частиц механических примесей до 10 — 8 мкм. По мере насыщения фильтрующих элементов водой увеличивается перепад давления на них с 0,01 МПа в сухом до 0,003 — 0,004 МПа во влажном состоянии. Для восстановления способности фильтрующих элементов удерживать воду достаточно их разобрать, отжать и просушить. Чтобы удалить механические примеси от фильтрующих элементов, их необходимо промыть в теплом мыльном растворе, прополоскать в чистой теплой воде, отжать вручную или механически (по возможности не вызывая в фильтрующих элементах растягивающих, рвущих, скручивающих усилий) и просушить.

Рис. 9. Фильтрующие элементы

Для улавливания случайных загрязнений в топливную магистраль после ТНВД часто включают фильтры высокого давления. Фильтрующие элементы их в виде стержней с продольными или кольцевыми щелями располагают, как правило, в подводящих штуцерах форсунок. Стержни щелевых фильтров высокого давления входят плотно в расточку корпуса, и зазор между ними и корпусом составляет 0,02 — 0,05 мм. У фильтров с продольными щелями на поверхности стержня расположены канавки, причем первые из них сообщены только с входной полостью фильтра, вторые — с выходной.

Стержни с кольцевыми щелями на цилиндрической поверхности имеют эксцентрично проточенные канавки а и с, причем канавки а сообщаются с входным каналом б, а канавки с— с выходным каналом д. Топливо из входного канала поступает в канавки, затем через щели между корпусом и стержнем проходит в канавки с, а из них в выходной канал д. Частицы топлива, размеры которых превышают зазор между корпусом и стержнем, задерживаются в фильтре.

Рис. 10. Бумажный фильтр тонкой очистки

Наибольшую тонкость отсева примесей можно получить, используя фильтрующие элементы из бумаги и специальных фильтротканей, которые задерживают частицы размерами от 15 до 2 мкм. Фильтрующий элемент бумажного фильтра представляет собой сложенный по длине из специальной бумаги цилиндр, заключенный в картонный перфорированный стакан с днищами. Элемент монтируют на стержне, который соединен с корпусом и крышкой фильтра с помощью гайки. Стакан фильтрующего элемента уплотнен в корпусе войлочными прокладками, которые сжаты пружиной. Топливо к фильтру подводится через канал в крышке. Из фильтра топливо отводится к ТНВД по каналу б. Бумажные фильтрующие элементы при загрязнении обычно не промывают, а через 900 — 1000 ч работы заменяют новыми. Чтобы удалить топливо из корпуса фильтра (при его отключении) или спустить воду и механические примеси, необходимо освободить шариковый клапан, вывернув немного пробку.

С помощью фильтров нельзя добиться хорошей очистки сильно обводненного и загрязненного топлива. Очистку таких топлив осуществляют в сепараторах, в которых наиболее тяжелые примеси отделяются от топлива под действием центробежных сил.

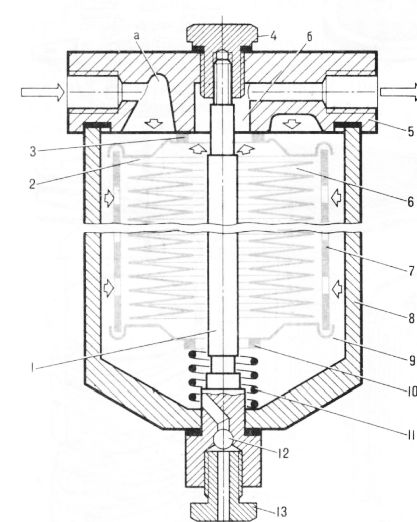

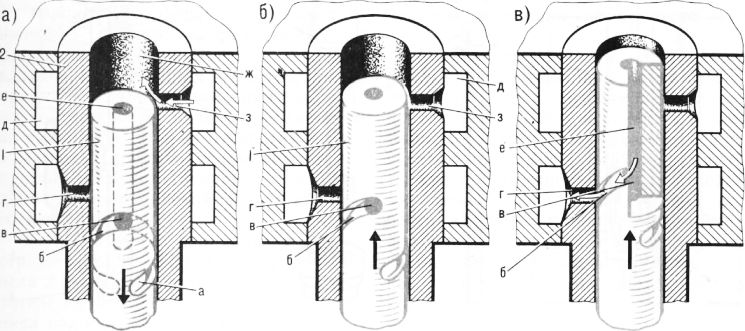

На рис. 11, а схематично показана левая половина рабочей части сепаратора (без корпуса и крышки). Барабан сепаратора с тарелкодержателем крепится на вертикальном валу и закрывается сверху крышкой, имеющей регулирующее кольцо. На тарелкодержателе смонтирован комплект разделительных тарелок с отверстиями. Топливо специальным насосом подается в сепаратор по каналу в и под действием центробежных сил при вращении барабана отбрасывается к периферии. Вязкое топливо перед поступлением в сепаратор предварительно подогревают. Механические примеси в топливе, имеющие наибольшую плотность при вращении барабана, оседают на его вертикальной стенке, а вода, огибая конус горловины, вытесняется из сепаратора через кольцевой зазор. Очищенное от воды и механических примесей топливо, как наиболее легкое, направляется конусом горловины к центру и через кольцевой зазор насосом откачивается в расходную цистерну.

Рис. 11. Сепараторы топлива

Насосы обычно компонуют в одном агрегате с сепаратором. Вал сепаратора с частотой вращения 7000— 10000 мин-1 приводится во вращение электродвигателем. Загрязнения удаляют из сепаратора после его остановки и вскрытия. Центробежные сепараторы могут работать в режимах: пурифи-кации (с удалением воды и механических примесей) и кларификации (с удалением из топлива только механических примесей). Непрерывная очистка топлива производится в самоочищающихся сепараторах.

Барабан одного из таких сепараторов СЦС-3 показан на рис. 11, б. Цилиндрическая часть барабана имеет разгрузочные отверстия для отвода шлама. В нижней части барабана размещен затвор, выполненный в виде поршня. В полости под поршнем и над ним может подводиться вода. Затвор поэтому может располагаться в верхнем положении или в нижцем положении.

При пуске сепаратора затвор занимает нижнее положение и разгрузочные отверстия а открыты. Как только барабан начнет вращаться с заданной частотой, открывают соответствующий кран и вода по трубам подается в камеры, оттуда по отверстиям, она поступает в полость к под затвором и полость над затвором. Из полости к вода стекает в шламовую цистерну через отверстия и, а из полости — по каналам в теле поршня, кольцевому пазу в и через отверстия в стенке барабана. Из полости вода полностью перетекает в шламовую цистерну, а в полости к под действием центробежной силы вода отбрасывается к стенке барабана. В днище барабана сделано несколько отверстий и поэтому слой воды в полости к будет иметь форму кольца с внутренним радиусом, равным расстоянию сливных отверстий от оси вращения барабана. Под воздействием давления воды снизу затвор поднимается и перекрывает разгрузочные отверстия а в барабане.

После этого подача воды в сепаратор прекращается, в сепаратор поступает топливо и происходит его очистка, как описано выше. Через некоторое время для очистки барабана от шлама прекращают подачу топлива и в камеры д, е, сепаратора вновь подают воду. Из камер д, е, вода по отверстиям ж, з переходит в полости к и б. Так как часть воды из полости к при этом перетекает через отверстия и в шламовую цистерну и вода в полость б поступает через восемь отверстий з, давление в ней возрастает быстрее, чем в полости к. Под воздействием давления воды затвор сместится вниз и откроет разгрузочные отверстия а в барабане.

Для промывки в барабан через специальный кран (на рисунке не показан) сверху подают подогретую воду, которая смывает шлам со стенок барабана и через разгрузочные отверстия а сбрасывает его в корпус сепаратора и далее в шламовую цистерну. С окончанием разгрузки (промывки) сепоратора подачу воды в камеры д,е прекращают. Оставшаяся в полости б вода по каналам в поршне и через отверстия б стекает в шламовую цистерну. Давление кольцевого столба жидкости в полости снова возрастает, затвор поднимается, перекрывает разгрузочные отверстия а и сепаратор будет подготовлен к работе по очистке топлива.

Рис. 12. Схемы систем управления сепараторов и фильтров

Аналогично работают и установленные на некоторых судах сепараторы МАРХ фирмы «Альфа-Лаваль» (Швеция) с автоматизированной системой управления. Посты управления такими сепараторами в машинных помещениях оборудованы специальными электромеханическими программно-временными блоками, реле времени, приборами защиты, сигнализации и другой коммутационной аппаратурой. Программно-временный блок обеспечивает замыкание и размыкание соответствующих контактов, управляющих подачей питания к электромагнитным клапанам. При отсутствии энергии клапаны перекрывают соответствующие магистрали. С включением агрегата в работу открывается электромагнитный клапан и топливо из основной цистерны по трубопроводу поступает через подогреватель в сепаратор. Очищенное топливо из сепаратора по трубопроводу через обратный клапан 8 нагнетается в расходный бак. Отделенная от топлива вода по трубопроводу непрерывно удаляется из сепаратора в цистерну (на рисунке не показана), оборудованную сигнализатором предельного уровня. Подача топлива на рециркуляцию (помимо сепаратора) через подогреватель осуществляется при открытом электромагнитном клапане и закрытых клапанах.

Разгружают сепаратор от шлама при закрытых клапанах и подаче питания к электромагнитным клапанам. С открытием клапана в сепаратор подается вода на затвор, с помощью которого сообщаются барабан сепаратора с трубопроводом. Вода для промывки барабана проступает через клапан, и шлам со стенок барабана смывается по трубопроводу в шламовую цистерну, снабженную сигнализатором предельного уровня.

Сепарирование топлива и разгрузка сепаратора от шлама осуществляются по программе, заложенной в систему управления. Включением программного блока управляют реле времени, настраиваемое на определенные интервалы между разгрузками. Программный блок сепараторов «Альфа-Лаваль», например, обеспечивает интервалы рабоаы агрегата между очередными загрузками 0,5— 13 ч; время переключения электромагнитных клапанов 5 — 6 с; полный цикл разгрузки от шлама 135 с. Включают сепараторы в работу и выключают вручную по рассмотренной схеме управления.

Автоматический контроль за работой агрегатов осуществляют с помощью реле, включенных в цепь предупредительной сигнализации поста управления. Первое обеспечивает контроль за отклонением температуры топлива на входе в сепаратор от заданного значения, второе — за давлением очищенного топлива. При понижении давления топлива на выходе из сепаратора реле подается импульс предупредительной сигнализации и происходит переключение электромагнитных клапанов, на режим рециркуляции.

Эффективность сепарирования зависит в основном от подачи (т/ч) сепаратора, диаметра регулировочного кольца и возрастает с уменьшением вязкости топлива. Опыт работы показывает, что сепараторы, установленные на речных судах, следует эксплуатировать на режиме приблизительно равном 0,5 номинальной подачи и для повышения эффективности очистки тяжелого топлива в схему топливоподготовки включать последовательно или параллельно два сепаратора.

Наряду с сепараторами в системах подготовки топлива используют и самоочищающиеся фильтрационные установки. Как показывают испытания таких установок фирмы «Болл» (ФРГ) на ледоколах серии «Капитан Чечкин» (проект № 1105), они обеспечивают высокую степень очистки топлива от механических примесей, но несколько хуже, чем сепараторы, отделяют воду. Однако фильтрационные установки работают практически без потерь топлива, в то время как в сепараторах при их разгрузке потери топлива достигают 2-3%.

Оборудование фильтрационных установок состоит из двух блоков — для дизельного и моторного топлив. Каждый блок имеет самостоятельный пульт управления и контроля. Как и в сепа-рационных установках, блоки компонуют так, что предварительно нагретое топливо забирается электроприводным насосом из отстойной цистерны и через влагоотделитель и самоочищающее фильтрующее устройство нагнетается в расходный бак. Влагоотделитель состоит из корпуса с дефлекторами (перегородками) внутри. Принцип его действия основан на отделении частиц воды из топлива при изменении скорости и направления потока. Вода по мере накопления удаляется из нижней части корпуса влагоотде-лителя автоматически по сигналу реле максимального уровня.

Самоочищающееся устройство состоит из двух пар цилиндрических вертикально расположенных фильтров, механизма для автоматического переключения потока с одной пары фильтров на другую и системы очистки фильтрующих элементов. При работе в режиме фильтрации электромагнитные клапаны установки открыты, а клапаны воздушной магистрали и клапаны на топливной магистрали закрыты. С достижением установленного перепада давления (при засорении левого фильтра) система автоматически переключает поток топлива на параллельные секции фильтров, закрывая клапаны. Клапаны открываются, и в левый фильтр подается воздух, очищающий его от механических примесей. Аналогично происходит очистка и правого фильтра.

На речных судах применяют гомогенизаторы (диспергаторы) тяжелого топлива. С помощью гомогенизаторов в отличие от сепараторов из топлива механические примеси не удаляются, а измельчаются до размера 1 — 3 мкм и придают топливу однородную структуру. Для повышения эффективности действия гомогенизаторов рекомендуется включить их перед фильтрами тонкой очистки топлива.

Системы гомогенизатор — фильтр значительно проще по устройству и менее трудоемки в обслуживании по сравнению с сепараторами и фильтрационными установками. Ультразвуковой гидродинамический гомогенизатор смонтирован на стенке расходной цистерны, в него входит вибрационная пластина, прикрепленная к двум стойкам, приваренным к фланцу. С последним соединены подводящий штуцер и направляющий конус распылителя с соплом-насадкой. На внутренней поверхности распылителя и насадки расположены продольные щели, совпадающие с осью острия пластины. Расстояние между плоскостью насадки и острием пластины составляет 1 — 2 мм. Топливо из расходной цистерны с помощью насоса подается к штуцеру под давлением 0,4 — 0,9 МПа. Вытекая из насадки, топливо рассекается лезвием пластины, вызывает ее вибрацию с частотой ультразвуковых колебаний. Ультразвуковая волна разбивает крупные частицы топлива, разрушает сгущения, пленки и другие асфальтосмо-листые вещества. Одновременно диспергируется (раздробляется) и вода до размеров частиц 1 — 3 мкм.

Топливный насос высокого давления. В зависимости от внешней нагрузки, приложенной к коленчатому валу дизеля, ТНВД в определенные моменты цикла подают в цилиндры необходимые порции (дозы) топлива под давлением, обеспечивающим его распыливание форсунками.

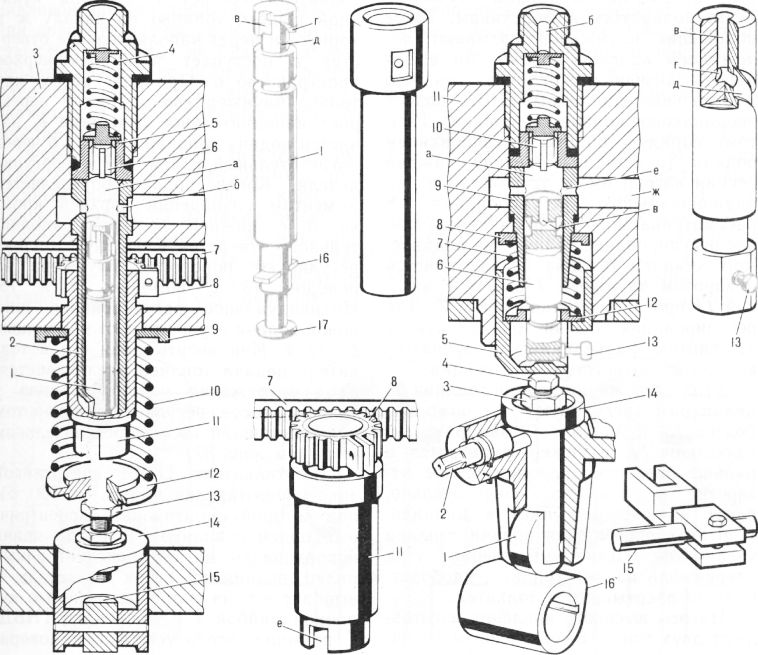

В топливных системах судовых дизелей используются преимущественно насосы золотникового типа, основными деталями которых являются плунжер (золотник) и втулка. Давление, создаваемое ТНВД в момент впрыскивания, достигает 40 — 80 МПа, поэтому рабочие поверхности плунжера и втулки (плунжерной пары) тщательно обрабатывают. Зазор между ними должен быть 0,002 — 0,003 мм.

ТНВД выполняют в виде одиночных (для каждого цилиндра) или блочных многоплунжерных насосов. В первом случае каждая плунжерная пара насоса смонтирована в индивидуальном корпусе. Во втором случае — плунжерные пары всех цилиндров заключены в одном корпусе и под термином насос подразумевают весь блок, а составляющие его элементы называют секциями.

Втулки многоплунжерного насоса закреплены в корпусе. Над втулкой установлен нагнетательный клапан, прижимаемый к седлу пружиной. Возвратно-поступательное движение плунжера во втулке происходит при воздействии на него пружины и толкателя. Верхний конец пружины упирается в тарелку, а нижний — в тарелку. Последняя опирается на бурт плунжера. Вниз плунжер движется под действием пружины, при этом через наполнительное отверстие б топливо поступает в верхнюю полость а втулки. При движении плунжера вверх, когда выступ кулачной шайбы топливного насоса (на рисунке не показана) набегает на ролик и поднимает толкатель, топливо из пространства над плунжером перетекает через отверстие в канал корпуса. Как только плунжер верхней кромкой перекроет отверстие б, начинается сжатие топлива в полости а, нагнетательный клапан 6 открывается и порция топлива поступает к форсунке дизеля.

Рис. 13. Диспергатор

Плунжер в верхней части имеет продольную канавку в, отсечную кромку г и кольцевой вырез д. Подача топлива к форсунке прекратится, как только отсечная кромка г плунжера начнет сообщаться с отверстием б. В этом случае топливо из полости а через канавку в, отсечную кромку г плунжера и отверстие б будет перетекать в канал корпуса насоса. Количество подаваемого в форсунку топлива зависит от расстояния, пройденного плунжером с момента перекрытия им отверстия б до момента открытия его отсечной кромкой г. Для изменения подачи насоса необходимо повернуть плунжер в ту или иную сторону. При повороте плунжера по часовой стрелке, если смотреть снизу, порция подаваемого к форсунке топлива уменьшится и, наоборот, при повороте плунжера в обратную сторону порция увеличится. Регулируют подачу насоса топливной рейкой, находящейся в зацеплении с зубчатым венцом. Последний винтом закреплен на поворотной втулке, в вырез е которой входят поводки плунжера. С изменением положения рейки все плунжеры ТНВД поворачиваются на требуемый угол и в заданном направлении, т. е. изменяется одновременно и одинаково подача топлива во все цилиндры дизеля. Такое регулирование подачи называют общим. Перемещая рейку, можно установить плунжеры в такое положение, при котором продольные канавки в будут находиться против наполнительных отверстий. Топливо в данном случае не будет подаваться к форсункам. Такое положение плунжеров называют положением нулевой подачи. Во время работы дизеля может оказаться, что в отдельные цилиндры ТНВД подает неодинаковое количество топлива. Поэтому наряду с общим регулированием подачи (с помощью рейки) каждая секция насоса имеет устройство и для индивидуального регулирования. У рассматриваемого насоса индивидуальное регулирование количества подаваемого секцией топлива осуществляется поворотом плунжера вместе с втулкой при неподвижной рейке. Для регулирования подачи топлива втулку винтом разъединяют с зубчатым венцом 8 соответствующей секции.

Рис. 14. Топливные насосы высокого давления

Угол опережения подачи топлива по цилиндрам регулируют с помощью болтов. Если болт вывернуть из толкателя, плунжер поднимется и раньше перекроет наполнительное отверстие. Топливо, следовательно, будет раньше поступать в цилиндр, т. е. угол опережения подачи топлива увеличится. Для уменьшения угла опережения подачи топлива, наоборот, болт ввертывают в толкатель.

Насосы высокого давления изготовляют двух типов: с собственным кулачным валом и без собственного кулачного вала.

В корпусе насоса смонтированы втулка и плунжер. В верхней части плунжер имеет осевой в и радиальный каналы, соединенные с вырезами д в виде параллелограмма. Во избежание одностороннего давления вырезы сделаны с обеих сторон плунжера. В нижнюю часть плунжера запрессован поводок. Торцовой поверхностью плунжер упирается в стакан, имеющий вырез в районе поводка и возможность для перемещения в корпусе ТНВД. Стакан пружиной, опирающейся на тарелки, прижимается к головке регулировочного болта, ввернутого в толкатель и застопоренного контргайкой. Толкатель снабжен роликом, на который воздействует кулачная шайба.

При движении плунжера вниз под действием пружины, когда ролик толкателя сбегает с выступа кулачной шайбы, топливо по каналу ж в корпусе и через наполнительное отверстие е поступает в надплунжерное пространство о. При ходе вверх, как только плунжер своим торцом перекроет наполнительное отверстие е, начнется подача топлива в канал через нагнетательный клапан к форсунке дизеля. Конец подачи определяется моментом совпадения верхней кромки й с нижней кромкой наполнительного отверстия е. Подачу топлива регулируют поворотом плунжера за поводок с помощью тяги. Индивидуальное регулирование цикловой подачи осуществляют с помощью болта. При ввертывании его в толкатель подача топлива увеличивается. Угол опережения подачи топлива у таких насосов регулируют поворотом кулачных шайб на распределительном валу.

На толкателе ТНВД контргайкой закреплена тарелка, под которой смонтирован эксцентричный палец с валиком. Когда валик поворачивают на 180°, эксцентричный палец поднимает вверх толкатель и выводит его из соприкосновения с кулачной шайбой, т. е. отключают ТНВД. С помощью этого устройства, поворачивая валик, можно прокачать насос перед пуском дизеля или выключить любой из насосов для ремонта или регулирования работы дизеля.

По конструкции ТНВД могут быть выполнены и с другими плунжерными парами. У дизелей 12ЧСН 18/20 и 6ЧСП 18/22, например, плунжер имеет осевой е и радиальные в каналы и два винтовых выреза а, б, а втулка 2 — отверстия г, з. При движении плунжера вниз топливо из полости всасывания д через наполнительное отверстие з поступает в пространство. В момент набегания ролика толкателя ТНВД на выступ кулачной шайбы, когда плунжер перекрывает наполнительное отверстие, начинается подача топлива к форсунке дизеля. Прекращение (отсечка) подачи топлива происходит в момент открытия верхней кромкой винтового выреза отверстия. Изменение цикловой подачи топлива происходит при повороте плунжера в ту или другую сторону. Насос не будет подавать топливо к форсунке, если при повороте плунжера его радиальный канал в окажется в плоскости отсечного отверстия.

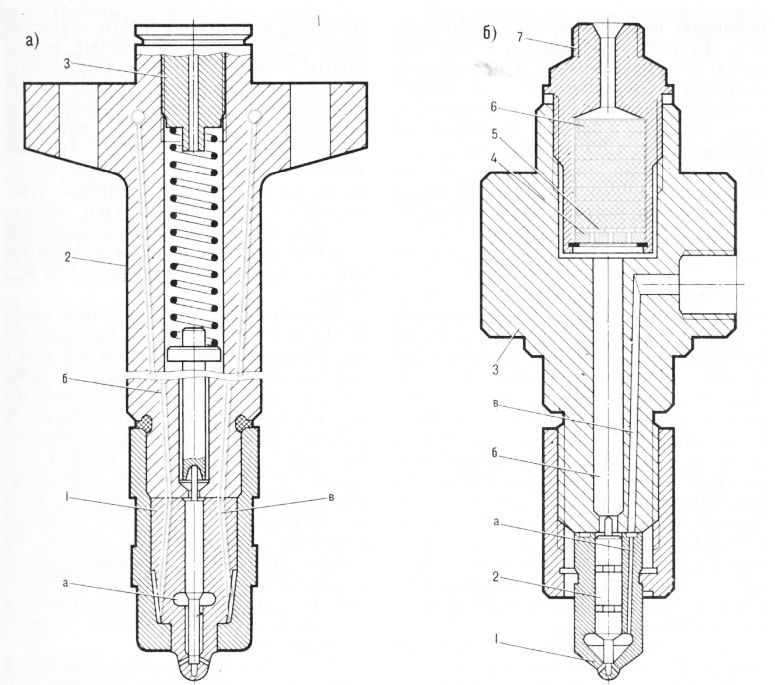

Форсунки. Судовые дизели оборудуют, как правило, форсунками с пружинным запиранием иглы. С корпусом форсунки накидной гайкой соединен распылитель, имеющий несколько сопловых отверстий. Над сопловыми отверстиями в распылителе установлена игла, в хвостовик которой упирается штанга. Последняя через тарелку нагружена пружиной. С изменением натяжения пружины можно изменять усилие подъема иглы, т. е. давление начала впрыскивания топлива. Натяжение пружины регулируют гайкой, положение которой в корпусе форсунки фиксируется контргайкой. Топливо в полость распылителя форсунки поступает по каналу а. При увеличении давления в полость распылителя игла, сжимая пружину, поднимается и пропускает топливо через сопловые отверстия в цилиндр дизеля. Как только давление в нагнетательной магистрали ТНВД упадет (в момент отсечки подачи топлива), игла под действием пружины сместится вниз, перекроет сопловые отверстия и подача топлива в цилиндры прекратится. Просочившееся топливо из корпуса форсунки отводится через отверстие. Форсунки с несколькими сопловыми отверстиями (с многоструйным распылителем) устанавливают в основном на дизелях с однокамерным смесеобразованием.

Рис. 15. Золотник с замкнутым вырезом

Судовые дизели с двухкамерным смесеобразованием оборудуют, как правило, форсунками с одноструйным распылителем. Игла такой форсунки, нагруженная через штангу пружиной, имеет на конце штифт цилиндрической или конической формы. Натяжение пружины регулируют винтом, положение которого в корпусе фиксируют контргайкой. Последнюю сверху закрывают колпаком. Топливо к распылителю поступает по каналу. Просочившаяся через неплотности в форсунке часть топлива удаляется из корпуса через отверстие а. Форсунки с одноструйным распылителем имеют больший диаметр сопла, поэтому они проще в изготовлении и могут работать на топливе с худшим качеством очистки, чем форсунки с многоструйным распылителем.

Дизели, работающие на тяжелом топливе, оборудуют охлаждаемыми форсунками. Распылитель и корпус у этих форсунок, помимо каналов, по которым подается топливо под иглу в полость, имеют еще каналы для подвода б и отвода в охлаждающего дизельного топлива. Винт, предназначенный для регулировки натяжения пружины, имеет осевой канал, через который просачивающееся топливо удаляется из-под колпака форсунки.

Рис. 16. Форсунка с пружинным запиранием иглы

В момент отсечки подачи игла в рассмотренных форсунках садится в гнездо распылителя под действием пружины с резким ударом, что вызывает усиленное изнашивание пары игла — распылитель. Кроме того, при регулировании форсунок с пружинным запиранием иглы невозможно обеспечить в каждой из них одинаковое натяжение пружин. Это приводит к неравномерности распределения нагрузки по цилиндрам дизелей. Частично указанные недостатки устраняют, когда используют в топливных системах судовых дизелей гидрозапорные форсунки (с гидравлическим запиранием иглы). На иглу таких форсунок воздействует не шток с пружиной, а гидрозапорная жидкость давлением 15—23 МПа. В качестве гидрозапорной жидкости используют дизельное топливо или смесь топлива со смазочным маслом. Гидрозапорная жидкость подается к штуцеру форсунки от специальной системы гидрозапора. Прежде чем попасть в полость корпуса форсунки, жидкость проходит фильтр с сеткой и решеткой. Когда сила от давления топлива, действующая на иглу снизу, превышает силу от давления гидрозапорной жидкости, игла поднимается и по каналам, а через отверстия в распылителе топливо вспрыскивается в цилиндр дизеля. Предварительно топливо проходит щелевой фильтр высокого давления.

При падении давления в магистрали между ТНВД и форсункой игла перекрывает отверстие в распылителе и благодаря этому подача топлива полностью прекращается.

Рис. 17. Охлаждаемая и гидрозапорная форсунки