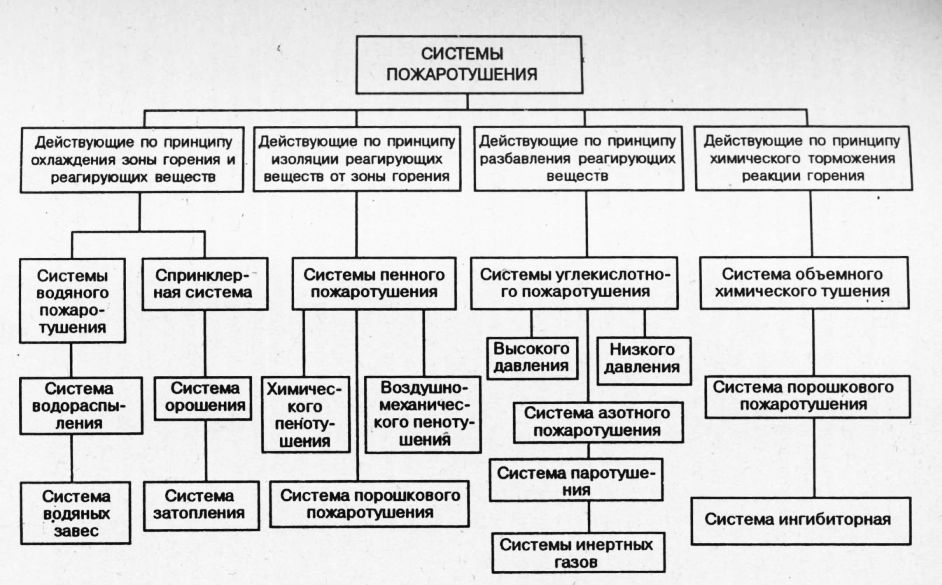

Системы пожаротушения предназначены для ограничения распространения и уничтожения пожара. Учитывая повышенную пожароопасность перевозимых грузов, газовозы оборудуются усиленным комплексом высокоэффективных средств пожаротушения. Все суда-газовозы оборудуются в обязательном порядке системами водяного пожаротушения. Кроме того, в зависимости от назначения помещений в них дополнительно к водяной противопожарной системе могут быть предусмотрены другие стационарные системы пожаротушения, использующие в качестве огнетушаших веществ распыленную воду, пену, углекислый газ, хладоны, огнетушащие порошки и другие вещества. При этом в системах пожаротушения не разрешается применять огнетушащие вещёства, которые сами по себе или в предполагаемых условиях применения выделяют токсичные газы в объеме, опасном для человека. Расчетное количество огнетушащего вещества определяется для судового помещения, требующего наибольшее количество для тушения пожара.

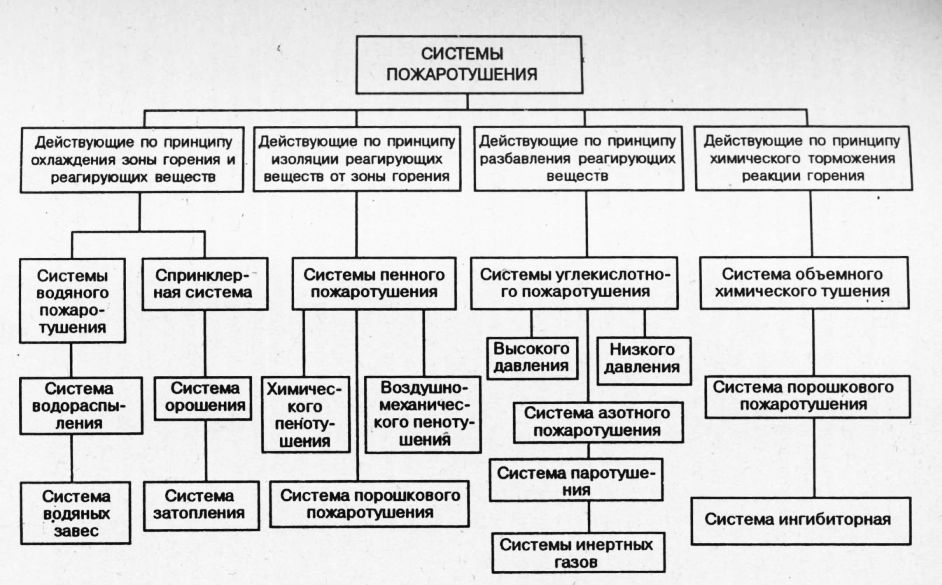

Рис. 1. Классификация систем пожаротушения

Основное оборудование систем пожаротушения (пеносмесите-ли, резервуары, баллоны и сосуды с огнетушащим веществом или сжатым воздухом, генераторы инертного газа или пены высокой кратности, холодильные установки и т.п.), а также пусковые устройства систем пожаротушения, исключая систему водяного пожаротушения/размещаются вне защищаемых помещений в станциях пожаротушения. Место сосредоточения пусковых устройств противопожарных систем, предметов противопожарного снабжения или извещателей пожарной сигнализации для определенной части судна является пожарным постом. На крупных судах-газовозах имеется до 12-15 пожарных постов. Помещение или часть помещения, где размещаются СПС обнаружения пожара и дистанционные пусковые устройства противопожарных систем, которые расположены на ходовом мостике или в других постах управления, имеющих связь с ходовым мостиком и круглосуточную вахту при ходе судна, называются центральным пожарным постом (ЦПП).

Все станции пожаротушения, кроме станций для машинных помещений, должны размещаться на открытых палубах или непосредственно под ними и иметь независимый вход с открытой палубы. Устройство станций пожаротушения машинных помещений без непосредственного выхода на верхнюю палубу разрешается лишь в случае, когда предусмотрен дистанционный пуск огнетушащего вещества из рулевой рубки или из другого помещения, имеющего выход на открытую палубу. При дистанционном пуске системы пожаротушения с помощью воздуха, азота, углекислого газа и т.п., необходимо иметь два пусковых баллона, вместимость каждого из которых должна быть достаточной для однократного пуска системы пожаротушения. Независимо от наличия дистанционного пуска системы необходимо предусматривать ручное управление непосредственно со станции пожаротушения, а насосом – с места его установки. Автоматический пуск огнетушащего вещества разрешается только для систем водяного орошения и спринклерной.

Вода является наиболее доступным и одновременно универсальным огнетушащим средством. Она обладает высокой теплоемкостью и теплотой парообразования (г = 2235,75 кДж/кг), поэтому служит весьма эффективным охлаждающим средством. Вода имеет важный вторичный эффект: в зоне горения она частично испаряется, образуя из 1 л около 1700 л сухого насыщенного пара, который, вытесняя воздух, способствует прекращению горения. Однако применение воды в качестве огнетушащего вещества имеет и свои ограничения. Из-за электропроводности ее нельзя использовать для тушения горящего электрооборудования. Ряд веществ и материалов при взаимодействии с водой самовозгорается, выделяет водород и кислород, а иногда даже взрывается. Если при тушении пожара в высокорасположенных помещениях судна-газовоза скапливается большое количество воды, не удаляемой своевременно, это может привести к образованию значительного крена или даже опрокидыванию судна из-за потери остойчивости.

Система водяного пожаротушения предназначена для тушения пожара компактными и распыленными водяными струями, подаваемыми от переносных или стационарных пожарных стволов. Она используется также для подачи воды в другие системы (спринклерную, водяного орошения, водораспыления, водяных завес, пенотушения), к эжекторам осушительной системы, на промывку цистерн сбора сточных вод, на обмыв якорных цепей и клюзов, мытье палуб и на другие нужды. Конструктивно система водяного пожаротушения состоит из пожарных насосов, приемных кингстонов, трубопроводов (труб, судовой арматуры, деталей соединений) и контрольно-измерительных приборов, концевых пожарных клапанов, пожарных стволов и рукавов, средств дистанционного управления.

Количество стационарных пожарных насосов на судах-газовозах должно быть не менее двух, а каждый насос снабжается независимым механическим приводом. Дополнительно к основным устанавливается стационарный аварийный насос, расположенный так, чтобы при возникновении пожара в помещении основных насосов, он не вышел из строя. Если основные и резервный насосы размещены в смежных помещениях, то разделяющие их корпусные конструкции должны быть типа А-60. Рабочее давление в трубопроводах системы обычно не превышает 1,0 МПа, а рабочее давление у любого пожарного клапана составляет не менее 0,5 МПа.

Если на судне предусмотрены другие системы пожаротушения, принимающие воду от стационарных пожарных насосов, то подача этих насосов рассчитывается исходя из обеспечения производительности системы водяного пожаротушения не менее 50% от определенной по зависимости и параллельной работы одной из систем, потребляющей наибольшее количество воды. При этом необходимо, чтобы каждый насос мог подавать в любую точку судна не менее двух струй воды при максимальном диаметре насадок пожарных стволов, принятом для данного судна.

Основные стационарные насосы и их кингстоны устанавливаются ниже ватерлинии судна порожнем. Это позволяет осуществлять надежное поступление забортной воды к всасывающему патрубку насоса при любой загрузке судна-газовоза. Аварийные насосы разрешается размещать выше наиболее низкой ватерлинии, но они при этом оборудуются надежными самовсасывающими устройствами. Если насосное помещение обслуживается одним вахтенным или для него предполагается периодическое безвахтенное обслуживание, то необходимо предусмотреть дистанционный пуск хотя бы для одного насоса с ходового мостика или из района, где имеется постоянная вахта на стоянке. Управление аварийным насосом предусматривается как с места его установки, так и с верхней палубы у шахты схода в помещение аварийного пожарного насоса. С каждого борта на открытой палубе газовоза устанавливаются устройства с соединениями международного образца для подключения питания на стоянке судна от береговой пожарной магистрали.

Трубопроводы системы водяного пожаротушения в районе надстройки с целью обеспечения большей живучести прокладываются

ниже палубы переборок и выполняются по кольцевой схеме. В нейоне ррузовых трюмов трубопроводы прокладываются по верхней палубе, чаще всего под переходным мостиком или вдоль него. Диаметры трубопроводов выбираются по результатам гидравлического масчета исходя из максимально допустимой скорости потока воды 4 0 м/с. На пожарной магистрали у выхода из кормовой надстройки и примерно через каждые 30 м на палубе в районе грузовой зоны необходимо устанавливать отсечные клапаны, позволяющие отключать поврежденные в аварийных ситуациях участки трубопроводов. Палубная пожарная магистраль перед каждым отсечным клапаном снабжается сдвоенными пожарными клапанами, обеспечивающими подачу в любую часть палубы двух струй воды. Сдвоенные пожарные клапаны устанавливаются также с каждого борта в носовой части кормовой надстройки так, чтобы они получали воду от пожарных насосов в случае отключения палубной магистрали. Пожарные клапаны внутри помещений располагаются на высоте не менее 0,6 м и не более 1,35 м от пола, а на открытых палубах – не ниже чем на 0,3 м над настилом.

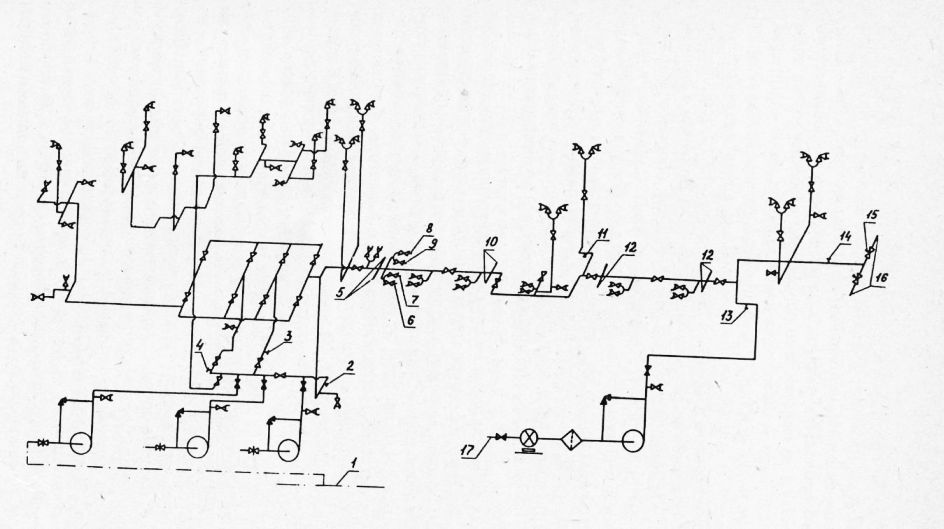

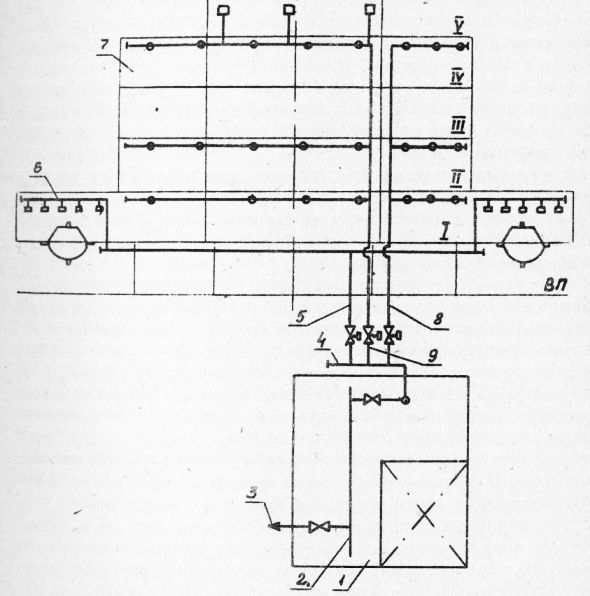

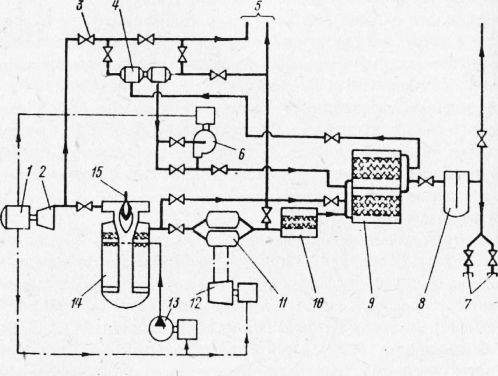

Типовая схема системы водяного пожаротушения приведена на рис.124. Система обслуживается тремя стационарными пожарными насосами, расположенными в кормовой части судна и принимающими забортную врду от кингстонной перемычки, и одним стационарным пожарным насосом, установленным в носовой части и получающим питание от самостоятельного кингстона. От системы водяного пожаротушения отходят отростки подачи забортной воды к системе пенотушения, на заполнение коффердама, в помещение насосов системы сточных вод, на обмыв якорных цепей и клюзов путем открытия с помощью валиковых приводов с открытой палубы клапанов, к лафетным стволам, на промывку кингстонных ящиков и к пятидесяти пожарным клапанам. Система обеспечивает подачу рабочей воды к эжекторам системы осушения, осушения кормового коффердама.

На серии американских газовозов-метановозов типа «Aquarius» система водяного пожаротушения имеет две магистрали правого и левого бортов, соединенные перемычками в носу и корме. Система обслуживается двумя насосами типа «Worthington» подачей по 250 м3/ч каждый. Один насос расположен в машинно-ко-гельном помещении, а второй – в носу около диптанка. Они обеспечивают подачу воды к лафетным стволам и к 35 пожарным клапанам. Давление развиваемое насосами, достигает 9,8 МПа. Система обслуживает 65 пожарных стволов со шлангами, расположенных в надстройке и на палубе по обе стороны переходного мостика вблизи куполов грузовых танков и в носовой части судна.

Рис. 2. Типовая схема системы водяного пожаротушения

Ручные комбинированные пожарные стволы на газовозах принимаются обычно Ду 50 и Ду 65. Диаметр насадков составляет 10,0; 12 5; 16,0 и 19,0 мм. Максимальная дальность струи по горизонтали достигается при угле наклона ствола вверх на 35-40°, а максимальная дальность подачи струи по вертикали обеспечивается при угле 75°. В зависимости от диаметра насадка и рабочего давления на выходе расход воды при подаче сплошной струи может составлять от 2,2 до 7,7 л/с, а распыленной – от 1,8 до 8,2 л/с при угле распыления 25°. Тушение твердых горючих материалов обычно проводится компактными струями воды, распыленные струи при тушении твердых горючих материалов используют, как правило, на заключительной стадии, когда вода подается на охлаждение корпусных конструкций.

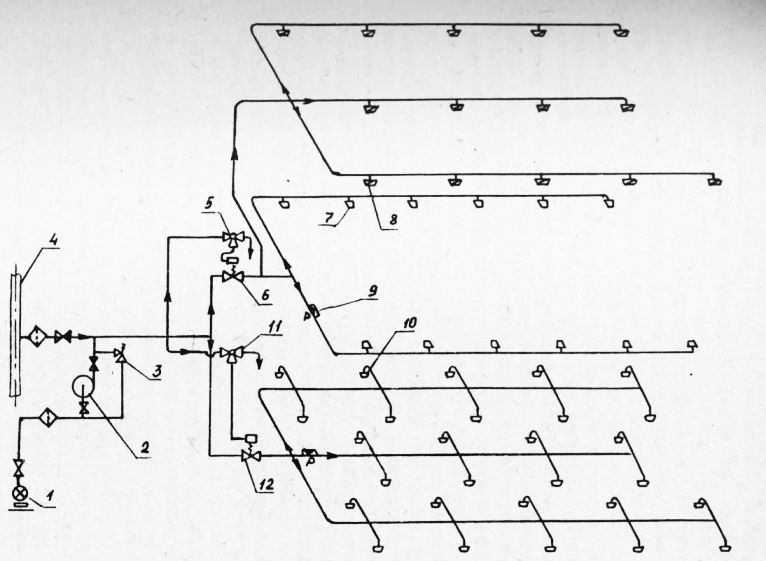

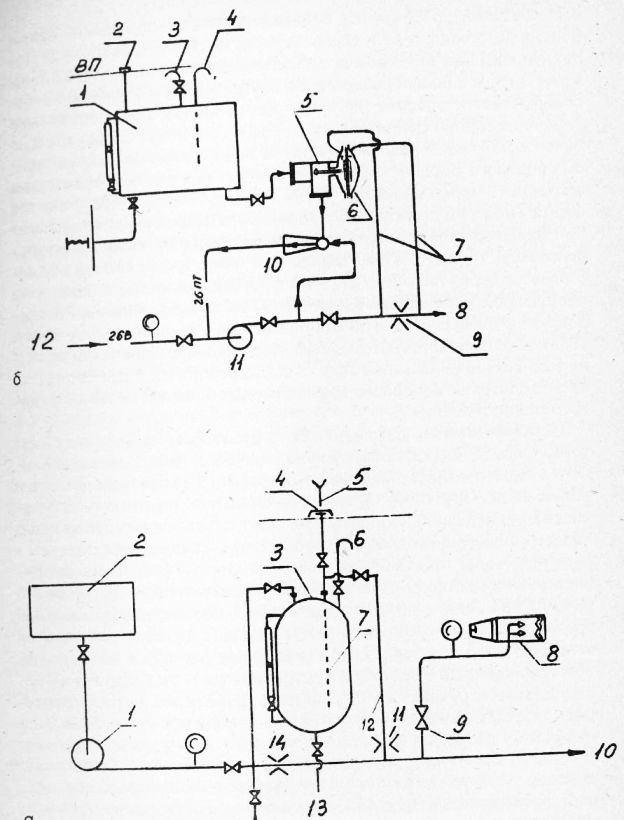

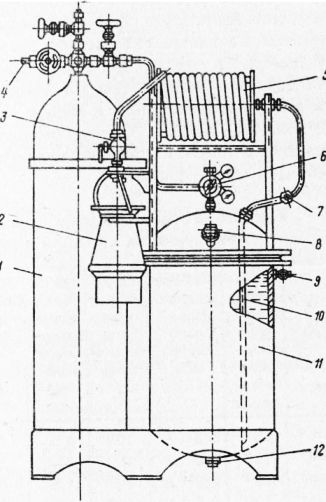

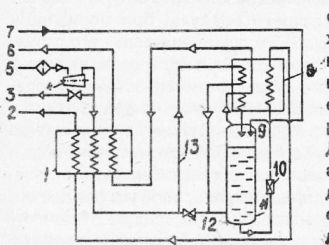

Спринклерная система предназначена для тушения пожара путем подачи воды в защищаемые помещения через спринклеры (распылители.специальной конструкции), включаемые автоматически при повышении температуры до определенной величины. Такими системами могут оборудоваться посты управления, станции пожаротушения, каюты, кают-компании, общественные помещения, спортзалы, столовые, камбузы, курительные и др. В состав системы входят спринклеры, пневмогидравлическая цистерна, автоматически включающиеся спринклерный насос и компрессор с баллоном, обеспечивающие поддержание рабочего давления в системе и немедленную подачу воды к вскрывающимся спринклерам, контрольно-сигнальные устройства, трубопроводы и судовая арматура.

Спринклер представляет собой распылитель закрытого типа, по конструкции близкий ДИ с расширяющейся жидкостью. Трубопровод перед спринклером постоянно заполнен водой под рабочим давлением. Поступление воды в спринклер преграждается специальным клапаном (стеклянной колбой с расширяющейся жидкостью), который вскрывается при достижении определенной температуры в защищаемом помещении, обеспечивая доступ воды в Распыляющее устройство. В зависимости от принципа действия распыляющего устройства спринклеры бывают ударного типа (вода распыляется вследствие удара сплошной струи о поверхность той или иной формы), центробежные (вода распыляется за счет действия центробежных сил на сплошную струю) и щелевые (вода распыляется в результате деформации струи при прохождении через щели различной формы). Возможно использование комбинированных конструкций спринклеров. Температура вскрытия спринклеров в жилых и служебных помещениях лежит в интервале 68-79 °С. В помещениях с высокой температурой, например сушильные и камбузные помещения, температура срабатывания спринклеров принимается на 30 °С выше, чем температура у подволока помещения. Спринклеры размещаются в верхней части защищаемого помещения на таком расстоянии друг от друга, чтобы на каждый 1 м2 площади пола обеспечивался расход воды не менее 5 л/мин,

Пневмогидравлическая цистерна служит для поддержания рабочего давления в системе при неработающем спринклерном насосе и питания вскрывшихся спринклеров пресной воды на время запуска насоса системы. В цистерне должен находиться постоянный запас пресной воды, равный по объему подаче спринклерного насоса за 1 мин, а вместимость цистерны должна превышать этот объем как минимум вдвое.

Пневмогидравлическая цистерна обеспечивается средствами пополнения запасов сжатого воздуха для ее наддува и пресной воды. Спринклерный насос автоматически включается при падении давления в системе и осуществляет подачу забортной воды из кингстона до того, как будет израсходован весь запас воды в пневмогидравлической цистерне. Подача насоса должна обеспечивать расход воды в системе, достаточный для покрытия одновременно не менее 280 м2 площади, и давление, способное поддерживать рабочее давление у наиболее высоко расположенного спринклера. Спринклерные системы разделяются на секции, в каждой из которых разрешается установка не более 200 спринклеров.

Контрольно-сигнальное устройство системы обеспечивает подачу воды от источников водопитания при вскрытии любого из спринклеров и срабатывание световой и звуковой сигнализации. Оно представляет собой сложную арматуру, состоящую из клинкетной задвижки и специальной конструкции невозвратного клапана, тарелка которого плотно прижимается к седлу под действием силы тяжести, перекрывая поступление воды к каналу датчика давления, установленного на клапане, и в трубопроводную сеть. Основные принципы устройства и действия спринклерных систем, применяемых на различных судах, одинаковы и отличаются лишь количеством секций и спринклеров, что определяется размерами судна и объемами защищаемых помещений. При срабатывании одного или нескольких спринклеров секции в распределительном трубопроводе падает давление, в результате чего тарелка невозвратного клапана секционного контрольно-сигнального устройства (или секционных контрольно-сигнальных устройств секции) под действием давления ниже расположенной воды отрывается от седла, вода поступает в трубопровод и в канал датчика давления, установленного на клапане, прогибает гибкую мембрану датчика, которая замыкает электрическую цепь звукового и светового сигналов. Сигнал подается непосредственно у места установки контрольно-сигнального устройства, в ЦПП, в машинное помещение и в рулевую рубку с указанием секции, в которой произошло вскрытие спринклеров. Аналогичным образом срабатывает главное контрольно-сигнальное устройство, через которое в систему поступает пресная вода из пневмогидравлической цистерны.

Рис. 3. Спринклерная система

Перепад давлений перед контрольно-сигнальным устройством и за ним определяется по манометрам. Цистерна оборудована указательной колонкой и ультразвуковым или электронным датчиком уровня (на схеме не показан), манометром, предохранительным клапаном, спускным трубопроводом и электрическим датчиком давления (на схеме не показан). Давление в пневмогид-равлической цистерне поддерживается редукционным клапаном путем создания воздушной подушки в верхней ее части. Подача воздуха осуществляется от баллона сжатого воздуха, который заполняется компрессором через блок очистки и осушки сжатого воздуха. При понижении уровня в цистерне включаются звуковой и световой сигналы, дублирующиеся в ЦПП и в рулевой рубке, а при понижении давления вырабатывается сигнал о срабатывании системы в ЦПП и на индикационной панели в рулевой рубке. Этот же сигнал дублируется главным контрольно-сигнальным устройством. Запас пресной воды в цистерне достаточен для обеспечения расчетного расхода спринклеров в течение времени, необходимого для срабатывания автоматического пуска спринклерного насоса.

Автоматический пуск насоса выполняется с помощью реле давления, срабатывающего при понижении давления в магистральном трубопроводе, и пускового пневмореле. Насос забирает воду от кингстона через фильтр, предотвращающий засорение проточной части спринклеров. Подача электроэнергии к насосу обеспечивается от судовой электросети или от аварийного дизель-генератора. Вода в спринклерную систему может также подаваться из системы водяного пожаротушения. После того как пожар будет потушен, осуществляются мероприятия по восстановлению работоспособности спринклерной системы. Для этого вскрывшиеся спринклеры заменяются новыми той же конструкции, запас воды в пневмогидравлической цистерне восполняется с помощью насоса пресной воды из системы.

Спринклерная система предусматривает периодическую проверку готовности ее к действию без вскрытия спринклеров. С этой целью перед контрольно-сигнальным устройством каждой секции устанавливается специальный пробный кран (на схеме не показан) площадью сечения, равной площади сечения спринклера. При открытии этого клапана возникают такие же условия, как и при вскрытии спринклера. Таким образом проверяется исправность контрольно-сигнального устройства и системы пожарной сигнализации.

О клапана и за ней выравнивается, а вода из канала датчика давания удаляется: Исправность автоматического включения спринклерного Насоса проверяется следующим образом. На магистраль-Z трубопроводе выше точки присоединения реле давления устанавливается пробный кран (на схеме не показан), в результате открытия которого давление в магистральном трубопроводе понижается и пусковое устройство 8 осуществляет включение насоса.

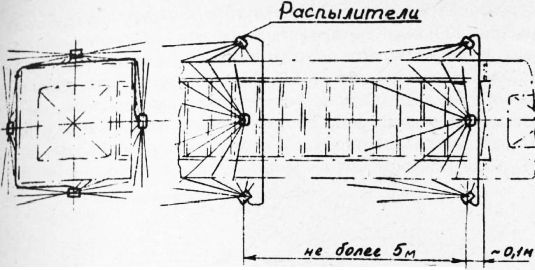

Система водораспыления подает воду к распылительным насадкам для тушения пожара в машинных помещениях, насосных помещениях, в дизель-генераторных отделениях, глушителях двигателей внутреннего сгорания, утилизационных котлах, дымовых трубах паровых котлов, каналах вытяжной вентиляции и в помещениях специальной категории. Они подразделяются на системы распыленной воды с диаметром капель 200-400 мкм и системы тонкораспыленной воды с диаметром капель 150-200 мкм и с использованием туманных распылителей или с применением смачивателя и сжатого воздуха. В общем случае в состав системы водораспыления входят насосы, трубопроводы, судовая арматура, распылители, сигнализаторы работы системы, контрольно-измерительные приборы, а в системах пожаротушения тонкораспыленной водой дополнительно применяются резервуары для хранения смачивателя, воздушные баллоны и смесительные устройства. В качестве смачивателя используются обычные пенообразователи ПО-1, ПО-1Д, ПО-1С, ПО-ЗА, ПО-6К, ПО-11, «Морпен» и другие, а также поверхностно-активные вещества: ОП-7, ОП-Ю, ДС-РАС. Проектируются системы водораспыления по автономному и реже по групповому принципам.

В машинных, котельных, насосных помещениях, а также в помещениях специальной категории система водораспыления должна питаться от независимого насоса, автоматически включающегося при падении давления в системе, и от системы водяного пожаротушения. Трубопроводы этих систем заполняются водой и находятся под давлением до запорных клапанов распределительных трубопроводов. Запорные клапаны размещаются в легкодоступных местах вне защищаемого помещения. Они имеют дистанционное управление из помещений с постоянным пребыванием людей. Подача и давление автоматически включающегося насоса определяются исходя из характеристик и количества распылителей в наибольшем из защищаемых помещений и интенсивности расхода воды не менее 5 л/мин на 1 м2 площади, по которой может разлиться топливо или СГ. Системы водораспыления защищаемых помещений, не перечисленных выше, могут питаться только от системы водяного пожаротушения. В качестве насосов для систем водораспыления допускается использовать санитарные, балластные и пожарные насосы, если они обеспечивают расчетный расход через распылители и требуемое давление. Распылители в защищаемых помещениях размещаются под подволокой, в шахтах мащинных помещений, над оборудованием и механизмами, работа которых связана с использованием жидкого топлива или других воспламеняющихся жидкостей, над поверхностями, по которым может растекаться жидкое топливо или воспламеняющиеся жидкости.

Устройство и оборудование систем водораспыления должно обеспечивать надежную работу и удобство управления при длительных крене и дифференте 15° и кратковременном, (до 20 мин) фене 45°. Управление системой может быть ручным с места установки клапанов пуска системы и дистанционным из постов управления пожарными системами. Система оборудуется автоматическими устройствами, сигнализирующими о ее пуске в действие.

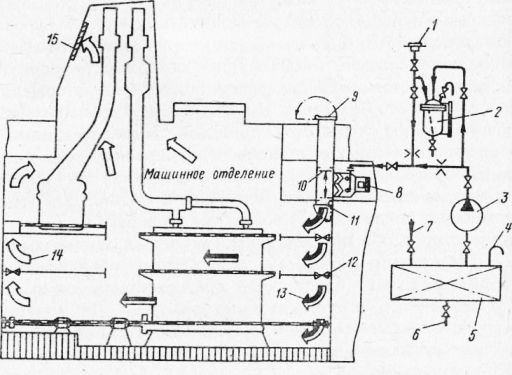

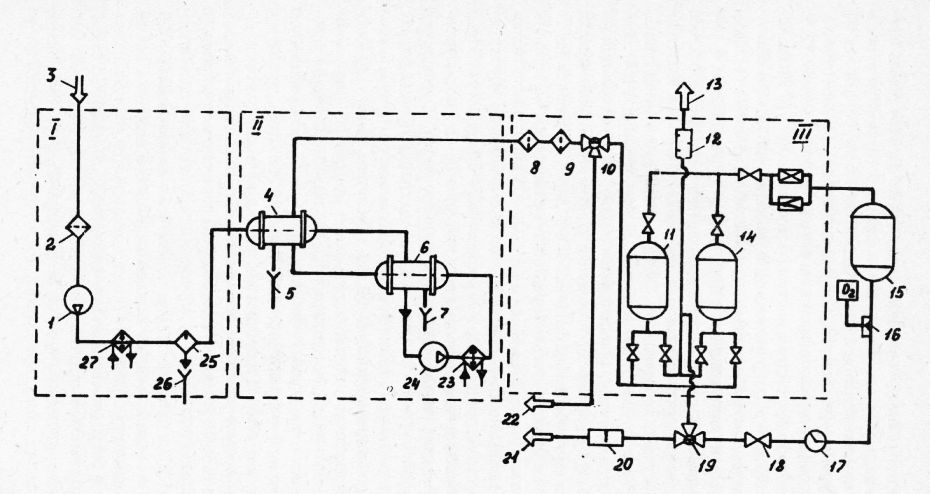

На рис. 4 приведена принципиальная схема системы водораспыления в котельном отделении. Питание системы осуществляется от двух источников: днищевого кингстона и магистрали системы водяного пожаротушения. Для предохранения засорения распылителей на приемных трубопроводах установлены фильтры. Насос системы водораспыления оборудован мановакууметром на всасывающем патрубке и манометром на напорном ( на схеме они не показаны). На случай создания насосом давления, превышающего допустимое, на напорном трубопроводе установлен предохранительный клапан, срабатывающий при превышении рабочего давления в магистрали на 10-15%. В нормальном состоянии трубопроводы системы водораспыления заполнены водой до быстродействующих клапанов с гидравлическим приводом, находящихся под давлением воды. Для включения системы водораспыления в действие давление воды в силовом цилиндре гидропривода сбрасывается путем открытия пусковых трехходовых кранов. В зависимости от высоты расположения секций в помещении они оборудованы распылителями центробежного типа, с конусным факелом струи и отбойными. Сигнализация о срабатывании системы включается от датчиков-реле давления. Выбор конструктивных типов распылителей и их расположение в защищаемом помещении определяются действующей руководящей документацией, а размещение их осуществляется так, чтобы зона действия любого распылителя перекрывала зону действия смежных распылителей.

Рис. 4. Принципиальная схема системы водораспыления котельного отделения

Система водяного орошения предназначена для подачи воды к оросительным насадкам для тушеия пожара и охлаждения куполов и других выступающих частей грузовых емкостей, палубных сосудов для хранения воспламеняющихся или токсичных газов, района расположения грузовых коллекторов, клапанов их управления и других мест установки ответственных видов арматуры и оборудования грузовой системы на площади, равной по крайней мере площади поддонов, переборок грузовых насосных и компрессорных помещений, надстроек, рубок, ПУГО, кладовых легковоспламеняющихся веществ и материалов, обращенных к грузовой зоне, а также для орошения сходов, выходов и вахт. В состав системы входят источники потребления забортной воды, магистральные и распределительные трубопроводы, быстродействующие клапаны, распылители или перфорированные трубы, побудительные трубопроводы. Питание системы орошения забортной водой осуществляется от магистрали системы водяного пожаротушения. Для орошения выходов из машинных помещений Правилами Регистра рекомендуется дополнительно предусматривать питание от пневмогидравлической цистерны забортной воды. По согласованию с Регистром подача воды в систему водяного орошения на судах-газовозах может осуществляться санитарными, балластными, осушительныи или другими насосами забортной воды, если их подача и давление соответствуют требуемым для системы орошения. Насосы, источники их энергии, а также устройства пуска системы в действие располагаются вне защищаемых помещений. При этом желательна установка систем автоматического действия, включающихся в работу при недопустимом повышении температуры, по аналогии со спринклерными системами.

Расход воды в системе орошения определяется расчетом исходя из обеспечения необходимой интенсивности подачи:

— для горизонтальных поверхностей 10 л/мин на 1 м2;

— для вертикальных поверхностей 4 л/мин на 1 м.

Если распылители размещены в несколько ярусов по вертикали, то при определении интенсивности подачи воды на вертикальную поверхность могут учитываться стоки по поверхности от распылителей выше расположенных ярусов.

При наличии на борту судов-газовозов ангаров для вертолетов системы орошения долкны обеспечивать интенсивность подачи воды на охлаждение переборок ангаров не менее 30 л/мин на каждый погонный метр горизонтального периметра орошаемых огнестойких переборок типа А.

для орошения выходов из машинных помещении интенсивность ачи воды необходимо обеспечить не менее 30 л/мин. на 1 м горизонтального периметра орошаемой поверхности при высоте поверхности не более 5 м. Защита выходов, кроме рассмотренной ранее конструктивной, осуществляется орошением стенок шахты с наружной стороны. Если высота орошаемой поверхности превышает 5 м, то на каждые последующие 5 м высоты поверхности шахты добавляется следующий ярус распылителей, обеспечивающий расход воды по указанной выше норме с учетом подачи воды вышерасположенными ярусами распылителей. Интенсивность подачи воды на орошение переходных мостиков и трапов не менее 50 л/мин на 1 погонный метр периметра переходных площадок и проекций открытых трапов. Расход воды на орошение вахт должен составлять не менее 25 л/мин на 1 м2 площади вахты. Орошающие устройства (распылители, перфорированные трубы) вокруг открытых трапов располагаются под настилом, на который выведен трап, на расстоянии не менее 100 мм от кромки выреза в настиле или от ширины трапа. При наличии шахт аварийного выхода орошающие устройства для стенок шахты устанавливают над дверью в шахту, а также внугри шахты (по периметру) на расстоянии 2,0-2,5 м по высоте (от одного яруса до другого). Самый верхний ярус устанавливается при выходе на палубу (под люком или под дверью выхода из шахты).

Главная магистраль системы орошения оборудуется отсечными клапанами для отключения поврежденных участков трубопроводов. Взамен этого систему можно разделить на несколько секций, работающих независимо друг от друга. Секции оросительных трубопроводов куполов грузовых емкостей и палубных сосудов для хранения воспламеняющихся или токсичных газов должны обеспечивать защиту всего ряда поперечно сгруппированных грузовых емкостей. Управление работой секций сосредоточивается в одном месте, расположенном в корму от грузовой зоны. Количество питающих отростков определяется при проектировании системы в зависимости от |аоаритов и объемов защищаемых объектов и требуемого расхода воды. Если питание водой системы орошения осуществляется от магистрали системы водяного пожаротушения с давлением 0,8-1,0 МПа, то на отростках к системе орошения устанавливаются устройства, понижающие давление воды в трубопроводе обычно до 0,3 МПа.

Орошение осуществляется через распылители различных конструкций или отверстия в перфорированных трубах. Последние находят применение лишь в отдельных случаях на коротких и узких участках оросительных трубопроводов, когда использование распылителей, имеющих большой радиус действия, становится не рациональным. Количество отверстий на единицу длины и их диаметр определяются расчетом при требуемом расходе воды. Конструктивный тип распылителей определяется целевым назначением орошения. Наибольшее применение находят щелевые рапылители с углом факела от 110 до 175° и длиной факела 2,5-3,5 м. Они используются в системах орошения шахт выходов из машинных помещений, переходных площадок и трапов, дверей, куполов грузовых емкостей, грузовых площадок, переборок надстроек, рубок, ПУГО, грузовых насосных и компрессорных помещений. Распылители с конусным факелом применяются в основном для орошения вахт. Угол факела обычно составляет около 90° , а длина – 3,5 – 4,5 м. Распылители, трубы и иное оборудование систем орошения выполняются из коррозионно-стойких к воздействию морской воды материалов. Для обеспечения стока воды после прекращения действия системы орошения подводящие трубопроводы должны иметь уклон в сторону орошающих устройств. В застойных зонах на трубопроводах устанавливаются спускные пробки, Кроме того, предусматривается продувка трубопроводов сжатым воздухом.

Диаметры магистральных трубопроводов, питающих отростков и оросительных труб, а также типы распылителей и их характеристики определяются по результатам гидравлического расчета исходя из требуемого суммарного расхода, интенсивности орошения, необходимого давления в магистрали и рабочего давления у наиболее удаленного распылителя (обычно 0,2 МПа). Дистанционный пуск насосов системы орошения и дистанционное управление судовой арматурой осуществляются из соответствующих мест, находящихся вне грузовой зоны и прилегающих к жилым помещениям, легко доступным и пригодным к эксплуатации в случае пожара в защищаемых зонах.

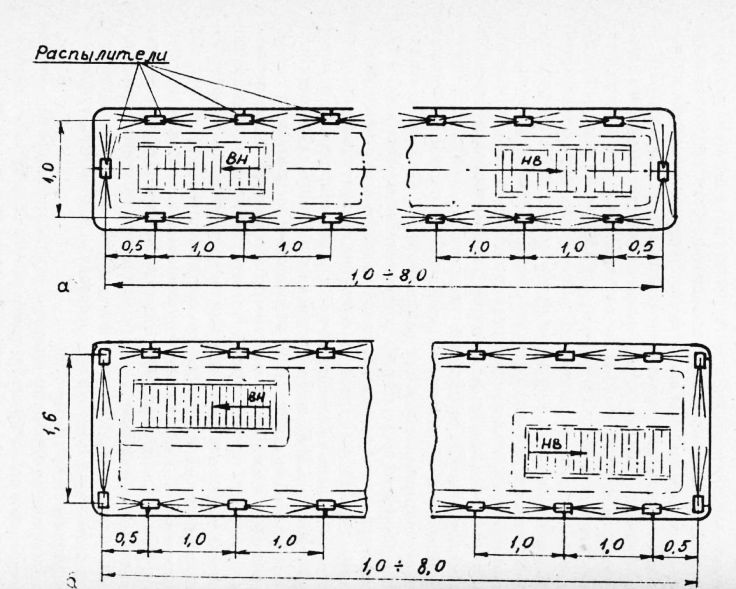

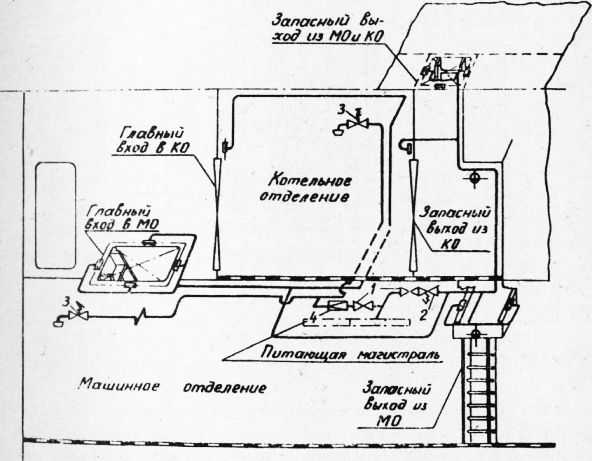

При проектировании систем орошения используются типовые схемы орошения трапов, переходных площадок и шахт аварийного выхода. Орошение осуществляется двумя типами щелевых секторных распылителей. Распылители первого типа имеют угол щели 205°, угол факела 175° и длину факела от 2,5 до 3,5 м. Расход каждого распылителя в зависимости от потребностей находится в диапазоне 1,2 – 3,0 м3/ч. Распылители второго типа имеют угол щели 140°, угол факела 110°. длину факела 3,5 м и расход 2,5 м3/ч. Количество распылителей выбирается по периметру защищаемых объектов и числу установленных ярусов (для шахт аварийного выхода). Принципиальная схема системы орошения сходов и вахт в машинном (МО) и котельном (КО) отделениях представлена на рис.129. Система предусматривает орошение шахты вокруг трапа главного входа в МО, шахты запасного выхода из МО, два яруса орошения шахты запасного выхода из машинно-котельных отделений, орошение дверей главного входа в КО и запасного выхода из КО, а также орошение йахт в МО и КО. Питание системы осуществляется от магистрали системы водяного пожаротушения. На отростках, питающих систему орошения, установлены запорные отсечные клапаны, опломбированные в открытом положении. Пуск системы орошения шахт осуществляется быстродействующим клапаном, расположенным сразу за отсечным клапаном перед оросительным трубопроводом. Подача воды на орошение вахт производится с помощью быстродействующих клапанов, установленныЯнепосредственно ha вахтах. Быстродействующие клапаны в обычном состоянии находятся в закрытом положении, но под постоянным давлением из магистрали, что обеспечивает незамедлительность действия системы. Открытие быстродействующих клапанов осуществляется с помощью побудительных трубопроводов и трехходовых кранов, на схеме не показанных. Для снижения давления в трубопроводе орошения вахт установлен редукционный клапан.

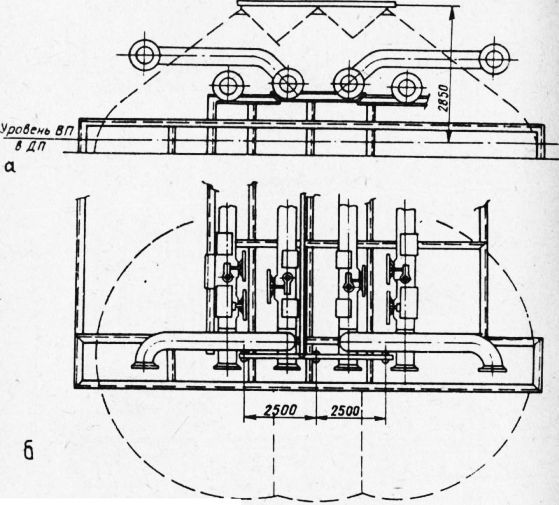

Важнейшим фактором обеспечения противопожарной защиты судов-газовозов с использованием систем водяного орошения является создание условий предупреждения возгорания груза СГ и распространения огня на жилые и служебные помещения. Для орошения грузовой площадки в районе палубного коллектора грузовой системы (рис.130) распылители устанавливают в районе присоединительных фланцев береговых трубопроводов на высоте 2,5-3,0 м над настилом верхней палубы в ДП. Распылители расположены на расстоянии 2,5 м друг от друга. Угол факелов орошения распылителей позволяет перекрыть зону, обозначенную пунктирными линиями и охватывающую соединительные фланцы трубопроводов грузовой системы, маховики управляющей арматуры и другого оборудования.

Рис. 5. Схемы орошения переходных площадок и трапов

Рис. 6. Схема орошения шахт аварийного выхода

Рис. 7. Принципиальная схема системы орошения выходов и вахт в машинном и котельном отделениях

Рис. 8. Схема орошения в районе палубного грузового коллектора

Схема орошения куполов грузовых танков призматической формы газовоза изображена на рис.131. Оросительные трубопроводы системы расположены по периметру купола на расстоянии 350 мм от защищаемого кожуха танка на высоте 1,0 м над верхней палубой. Распылители размещены друг от друга на расстоянии 2,5-2,8 м. Оси насадок распылителей несколько отклонены от вертикали в сторону борта, что позволяет орошать комингс защитного кожуха купола грузового танка и большой участок верхней палубы в непосредственной близости от него.

Рис. 9. Схема орошения куполов грузовых танков газовоза

В дополнение к конструктивной противопожарной защите кормовая надстройка судна-газовоза оборудуется активными средствами водяной защиты, ограждающей ее от грузосодержащей зоны. На рис.10 изображен общий вид системы орошения носовой переборки кормовой надстройки судна-газовоза. Трубопроводы системы устанавливаются по высоте надстройки ярусами так, чтобы одна горизонтально расположенная секция, установленная на расстоянии 450 мм от поверхности переборки, орошала не более двух ярусов надстройки. Расстояние между распылителями составляет 1,5 м, а на уровне ходового мостика оно сокращается до 1,32 м. Угол факела распылителя составляет 120°. Ось насадка распылителя наклонена вниз под углом 10° к горизонту. При наклоне вертикальной носовой переборки с небольшим (до 10°) углом к горизонту ось насадка распылителя может быть ориентирована горизонтально. Если в носовой части рубки имеются уступы, образованные, например, вентиляционными колоннами, то трубопроводы орошения и распылители располагаются так, чтобы боковая поверхность уступа и поверхность носовой переборки орошались равномерно.

На рис.11 показана трассировка трубопроводов системы орошения на верхней палубе судна-газовоза с призматическими грузовыми танками. Магистраль системы спроектирована по линейной схеме. Подача воды для орошения носовой переборки кормовой надстройки осуществляется по самостоятельному трубопроводу, что обеспечивает независимость орошения надстройки от конструкций грузовой зоны. Орошение куполов грузовых танков обеспечивается распылителями. Количество распылителей на схеме указано условно: оно определяется периметром поверхности куполов. Грузовая площадка з районе коллекторов грузовой системы, орошается распылителями. Наружные переборки ПУГО со стороны грузовой площадки орошаются распылителями.

Система водяных завес служит для создания сплошных водяных завес, препятствующих распространению огня, пара и газов и защищающих людей от тепловой радиации. По согласованию с Регистром она может быть применена вместо огнестойких и огнезадерживающих конструкций типов А и В там, где эти конструкции установить невозможно.

Рис. 10. Система орошения носовой переборки надстройки газовоза

Рис. 11. Система орошения судна-газовоза в районе грузосодержащнй зоны

Рис. 12. Системы орошения и водяной завесы кормовой надстройки судна-газовоза

Питание забортной водой осуществляется от магистрали, подающей воду к системе пенотушения и к двум самостоятельным секциям орошения носовой переборки и кормовой надстройки газовоза. Для защиты людей от тепловой радиации и огня при посадке в спасательные шлюпки от коллектора отходит магистраль системы создания водяных завес с помощью распылителей. Подсоединение секций орошения и водяных завес к распределительному коллектору производится с помощью быстродействующих клапанов.

Производительность систем орошения и водяных завес весьма значительна. На газовозах-метановозах типа «Aquarius» системы орошения и водяных завес рассчитаны на суммарный расход воды порядка 680 м3/ч. Насосы систем фирмы «Warren» расположены в машинном помещении. Газовоз «Garinda» (ФРГ), предназначенный для перевозки СНГ и аммиака, оборудован системой водяного орошения надстройки, куполов танков и других конструкций производительностью 790 м3/ч.

Системы, тушения пожара по принципу изоляции реагирующих веществ от зоны горения, в результате чего прекращается диффузия молекул окислителя или горючего вещества к зоне горения. К ним относятся системы пенного и порошкового пожаротушения.

Системы пенного пожаротушения предназначены для подачи пены на горящую поверхность или для заполнения защищаемого помещения. Использование пены впервые позволило обеспечить эффективность при тушении пожаров нефтепродуктов. В зависимости от способа получения различают химическую пену, образованную в результате химической реакции, и воздушно-механическую пену, формируемую путем механического перемешивания воды, воздуха или другого газа и пенообразователя. Соответственно системы называются системами химического или воздушно-механического пенотушения. Опыты по тушению пожара нефтепродуктов химической пеной впервые в мире были осуществлены под руководством русского инженера А.Г.Лорана в начале XX в. Химическую пену получают в судовых условиях из пеногенераторного порошка, состоящего из химической смеси сернокислого глинозема, двууглекислой соды и пенообразователя. Растворение этих веществ в воде способствует возникновению химической реакции, в результате которой выделяется углекислый газ, образующий при наличии пенообразователя устойчивую пену.

Появление воздушно-механической пены постепенно свело на нет применение химической пены в судовых системах, ограничив использование последней в настоящее время лишь в огнетушителях.

Пена представляет собой двухфазную ячеисто-пленочную среду, образованную множеством пузырьков воздуха или другого газа, разделенных тонкими пленками жидкости. Основными характеристиками пены являются плотность, дисперсность, вязкость, стойкость и кратность. Кратность представляет собой отношение объема полученной пены к объему ее жидкой фазы. Требуемое качество пены, стабилизация ее структуры, повышение стойкости зависят от степени перемешивания исходных компонентов, совершенства используемого оборудования и типа применяемого пенообразователя. В состав пенообразователя входят обычно поверхностно-активные вещества и стабилизатор пены. Поверхностно-активные вещества определяют большую группу веществ, включающих в себя моющие средства, смачиватели и жидкие мыла. Например, в пенообразователе ПО-1 в качестве поверхностно-активного вещества используется натриевая соль сульфонафтеновой кислоты C20H27SO2Na, а в качестве стабилизатора – костный клей (желатин). В пенообразователе ПО-6 поверхностно-активным веществом является гидролизный протеин (белок), а стабилизатором – водный раствор сернокислого закисного железа.

В зависимости от применяемых пенообразователей существует несколько типов воздушно-механической пены, одинаковых по природе, не с различной огнетушащей эффективностью. Пена на протеиновой основе получается из отходов животного и растительного происхождения. Эти отходы подвергаются гидролизу (химической Реакции с водой), в результате чего образуется слабая кислота. Для повышения стойкости пены к разрушению в нее добавляют минеральные соли. Использование специальных присадок позволяет образовывать пену при температурах ниже температуры замерзания (до – 25 °С). Пена на протеиновой основе несовместима с огнетуша-щими порошками, что необходимо учитывать при выборе объектов ее применения на судах-газовозах.

Отличие пены на фторпротеиновой основе от вышерассмотрен-ной обусловлено добавлением фторированного вещества. Подвод такой пены может осуществляться под поверхность жидкости. Она вполне совместима с огнетушащими порошками, что важно для судов-газовозов. Со специальными присадками такая пена может использоваться при температурах ниже температуры замерзания.

Для тушения пожаров спиртов, кетонов, эфиров, альдегидов и других растворимых в воде органических воспламеняющихся жидкостей, перевозимых на танкерах, газовозах и химовозах, используется пена на протеиновой основе, но стойкая к спиртам, благодаря смешиванию ее с нерастворимым мылом. Такая пена может быть получена с применением отечественных пенообразователей ПО-9Ф и ПО-11. Имеется синтетическая пена на основе моющих средств, получаемая из солей алкилсульфокислоты. Эта пена менее устойчива к обратному удару пламени, чем любая пена на протеиновой основе. Однако образование этой пены происходит быстрее протеиновой и требует меньшего количества воды. Подобная пена получается с помощью отечественного пенообразователя ПО-1 А, состоящего из смеси алкилсульфатов натрия на основе сернокислых эфиров вторичных спиртов, алкильный остаток которых содержит 8-18 атомов углерода.

Однако в каждом конкретном случае на судах-газовозах должны применяться только пенообразователи одобренного Регистром типа. Необходимая концентрация пенообразователя возрастает с кратностью получаемой пены. Обычно она находится в пределах от 4 до 12 % по объему. Но разработанные в последние годы пенообразователи обеспечивают получение пены низкой, средней и высокой кратности при меньших концентрациях, обычно, 3 и 6 %. При этом пенообразователь для получения пены низкой и средней кратности должен работать на морской воде.

Пенообразователи рекомендуется хранить при температуре 5-40 °С. Большинство пенообразователей (ПО-1, ПО-1 А, ПО-1Д) имеют температуру замерзания не выше – (4-8) °С, а некоторые, например, «Морпен» – ниже -10 °С и «Самсон» – ниже -12 °С. Как правило, замерзание и оттаивание пенообразователя не изменяет его свойств, чго важно для судов, плавающих в высоких широтах. Если пенообразователь замерз, то его не следует подвергать интенсивному нагреванию. Замерзший пенообразователь желательно поместить в отапливаемое помещение до полного его оттаивания (разжижения) и отогреть с помощью специального совмещенного насоса-подогре-вателя, погружаемого в цистерну для хранения пенообразователя. После оттаивания пенообразователя его следует тщательно перемешать. При загустении пенообразователя вследствие выпарИва-ния воды он разбавляется пресной водой до первоначального объема. В любом случае после оттаивания или разбавления пенообразователя водой его качество необходимо проверить испытаниями по действующим в отрасли методикам.

Системы воздушно-механического пенотушения применяются при тушении пожаров в грузовых танках для перевозки нефти и нефтепродуктов, топливных цистернах, машинных и насосных помещени-. постах управления, кладовых, на палубах, защищаемых лафет-„ми стволами, взлетно-посадочных вертолетных площадок и др.

Они успешно используются при тушении пожаров СПГ и СНГ путем взятия под контроль и последующего тушения пожара с помощью создания плотного слоя пены на поверхности растекшегося горючего вещества. Высокократная пена способствует быстрому подогреву паров жидкостей и уменьшению таким образом опасностей, сопутствующих растеканию сжиженного газа. Однако пена не может быть использована для тушения пожаров химических веществ, выделяющих кислород или другие окислители, способствующие горению (например, нитрат целлюлозы), химических веществ и металлов, вступающих в реакцию с водой, электрооборудования, находящегося под напряжением.

В системах воздушно-механического пенотушения применяется пена:

— низкой кратности (6-12);

— средней кратности (50-150);

— высокой кратности (950-1050).

На современных судах стали использовать системы, вырабатывающие раздельно, но подающие одновременно пену низкой и средней кратности (комбинированная пена). В большинстве случаев пена низкой кратности используется при выбросе в качестве несущего слоя для пены средней кратности.

По методу тушения пожаров системы подразделяются на стационарные системы объемного тушения пожаров путем заполнения защищаемого помещения пеной высокой кратности и поверхностного тушения пожаров пеной средней кратности, а также локального (направленного) пожаротушения пенами низкой и средней кратности с использованием воздушно-пенных стволов и переносных генераторов пены. В общем случае в состав систем пенотушения могут входить насосы, емкости для хранения пенообразователя, дозирующие устройства для получения раствора пенообразователя, воздушно-пенные и комбинированные лафетные стволы, генераторы средне-и высокократной пены, баллоны с воздухом, трубопроводы и пожарные рукава, арматура и контрольно-измерительные приборы. Насосы и источники их энергии, генераторы высокократной пены, клапаны и другое оборудование должны находиться вне защищаемого помещения. Цистерны, дозирующие устройства, трубопроводы и арматура, служащие для пуска системы, размещаются в специальных станциях пенотушения, расположенных в удобных для обслуживания районах судна и ограниченных стальными газонепроницаемыми палубами, переборками и выгородками типа А. Помещения станций енотушения для зашиты машинных помещений, непосредственно 1 имыкающие к ним, ограждаются конструкциями типа А-60. Количество и расположение станций пенотушения определяются в процессе проектирования в зависимости от числа и размещения защищаемых помещений, длины защищаемых палуб, протяженности трубопроводов и т.п. На газовозах эти станции необходимо устанавливать вне грузосодержащей зоны. Пуск системы пенотушения осуществляется из станции. Если система имеет только ручное управление, то станции следует располагать на открытых палубах или в помещениях, имеющих независимый вход с этих палуб. При наличии в системе стационарных пеногенераторов рекомендуется предусматривать и дистанционный пуск системы из рулевой рубки или других постов с постоянной вахтой. Станции пенотушения оборудуются вентиляцией с достаточным воздухообменом, телефонной или иной связью с постами и помещениями, от которых зависит работа станции, а также термометрами, хорошо видимыми как изнутри, так и снаружи станции через иллюминатор.

Производительность стационарных систем пенотушения и количество пенообразователя определяют исходя из площади поверхности или объема защищаемых объектов, в зависимости от кратности пены, а также требуемых Регистром интенсивности подачи раствора и продолжительности работы системы. Расчетный запас пенообразователя хранится в цистернах, оборудованных устройствами для наполнения и спуска пенообразователя и контроля за уровнем, горловиной для осмотра и очистки, воздушными трубами или дыхательным клапаном. Питание системы пенотушения водой осуществляется насосами системы водяного пожаротушения или специальным насосом. Система высокократного пенотушения с пенообразователем, работающим на пресной воде, дополнительно оборудуется цистерной для хранения запаса пресной воды, установленной в станции пенотушения и достаточной по объему для получения пены в количестве, необходимом для тушения пожара в наибольшем из защищаемых помещений. Остальная вода может подаваться из судовых запасов при условии обеспечения непрерывной работы системы.

Дозирующие устройства для получения пенообразователя требуемой концентрации можно разделить на две основные группы: устройства, устанавливаемые на напорных трубопроводах пожарных насосов устройства Рзмещаемые на всасывающем трубопроводе позвСЭ ИЛИ соединяемь,е с ним- Первая группа дозирующих устройств оляет при работе одного и того же насоса получать пену и подавать водяные струи. К устройствам этой группы относятся цистерны-дозаторы, воздушно-пенные смесители эжекционного типа, автоматические дозирующие установки с автоматической регулировкой. В дозирующих устройствах второй группы в напорный трубопровод насоса поступает лишь водный раствор пенообразователя. Представителями этой группы являются цистерны с регулирующими клапанами, воздушно-пенные смесители типа отечественных СВП и ДПС, а также автоматические дозаторы типа ДА-30, ДА-60, ДА-100, ДА-260. Цифры соответствуют расходу в л/с. Если в цистернах хранится готовый раствор пенообразователя, то возможно применять систему пенотушения без дозирующих устройств.

Системы воздушно-механического пенотушения бывают с внутренним и внешним пенообразованием. В первом случае пена вырабатывается непосредственно в станции пенотушения и подается в защищаемые помещения. Во втором случае она образуется в специальных стационарных или переносных аппаратах: воздушно-пенных и лафетных стволах и генераторах пены. Воздушно-пенные и лафетные стволы служат для получения пены кратностью от 6 до 20. Лафетные стволы для подачи пены низкой кратности снабжаются переключающими устройствами, обеспечивающими попеременную подачу воды и пены. Пена средней кратности вырабатывается в переносных (типа ГСП-200 и ГСП-600) и стационарных (типа ГСП-600, ГСП-1000 и ГСП-2000) генераторах, обеспечивающих при давлении перед генератором не менее 0,6 МПа дальность подачи пены более 8 м и кратность 70-100. Цифры в маркировке генератора обозначают его производительность в л/с. Высокократная пена образуется в генераторах с принудительной подачей воздуха вентилятором на пенообразую-щую сетку, смачиваемую раствором пенообразователя. К ним относятся генераторы типа ГВПВ-100, ГВПВ-160, ГВПВ-250 и ГВПВ-400 (цифры соответствуют производительности генератора по пене в мэ/мин). Кратность получаемой пены составляет 950-1050. Рабочее давление подачи раствора пенообразователя 0,15-0,35 МПа.

Принципиальные схемы систем на станции пенотушения зависят от принятого способа дозирования пенообразователя. На отечественных судах распространены схемы с цистернами-дозаторами. Например, в системе пожаротушения пеной высокой кратности в станции пенотушения предусмотрена цистерна запаса пресной воды и цистерна (резервуар)-дозатор для хранения и подачи пенообразователя. Благодаря перепаду давления, возникающему в месте установки нормальной расходомерной диафрагмы и равному обычно 0,14-0,15 МПа, пресная вода, подаваемая из цистерны пресной воды насосом, поступает в верхнюю часть цистерны-дозатора. Для предупреждения интенсивного перемешивания поступающей в цистерну воды с пенообразователем внутри цистерны установлен отбойный лист и решетка (на схеме не показаны), обеспечивающие среднерасходную скорость потока воды по сечению резервуара не более 2,5-3 м/с и равномерность перемешивания. Под воздействием «водяного поршня» раствор пенообразователя вытесняется из цистерны через сифонную трубу по трубопроводу. Наличие нормальной и дозирующей диафрагм позволяет получить нужную концентрацию раствора пенообразователя в магистральном трубопроводе. Заполнение цистерны пенообразователем осуществляется через палубную втулку с помощью воронки. Цистерна оборудована переливным и спускным трубопроводами. Регулирование подачи раствора пенообразователя к пеногенератору типа ГБПВ обеспечивается путем снижения давления в игольчатом клапане. В случае использования в системе забортной воды ее подача производится от напорного трубопровода насоса системы водяного пожаротушения.

Рис. 13. Основное оборудование станции высокократного пенотушения с баком-дозатором

Схема системы с автоматическим дозатором на всасывающем трубопроводе насоса приведена на рис. 135,6. Цистерна для хранения запаса пенообразователя, снабженная вентиляционной и переливной трубками, заполняется через палубную втулку. Регулирование подачи пенообразователя во всасывающий трубопровод насоса системы водяного пожаротушения связано с фактическим расходом воды, поступающей из магистрали . Подача пенообразователя из цистерны регулируется автоматическим дозатором типа ДА. Благодаря разности давлений положение диафрагмы, закрепленной в корпусе, меняется, в результате чего перемещается игла-регулятор дозатора. При увеличении расхода в магистральном трубопроводе системы пенотушения перепад давления в районе установки сужающего устройства (диафрагма, вставка Венту-ри) соответственно увеличивается, что передается по трубкам на диафрагму в корпусе, и игла-регулятор, перемещаясь, открывает отверстие дозатора, вследствие чего увеличивается поступление пенообразователя из цистерны, и наоборот – при уменьшении расхода уменьшается подача пенообразователя через дозирующее устройство. Изменение дозировки пенообразователя осуществляется в достаточно широких пределах, что обеспечивает устойчивую работу системы пенотушения. Качественное перемещение раствора обеспечивает эжекционный смеситель.

Прокладка трубопроводов системы пенотушения должна осуществляться с учетом обеспечения максимальной живучести. Перед выходом магистрального трубопровода за пределы станции пенотушения необходимо предусматривать запорные устройства, а на самой магистрали примерно через каждые 30 м устанавливать разобщительные (отсечные) клапаны для отключения аварийных участков. Между этими клапанами монтируют клапаны или клапанные коробки для подсоединения пожарных рукавов с воздушно-пенными стволами или пеногенераторов. По согласованию с Регистром разрешается использовать систему водяного пожаротушения для подачи раствора пенообразователя для тушения пожаров в жилых, служебных и производственных помещениях с применением переносных ручных пеногенераторов среднекратной пены. Для этого у концевых пожарных клапанов (рожков) системы водяного пожаротушения необходимо предусматривать один генератор среднекратной пены на 150 м2 защищаемой площади. Упомянутые генераторы могут быть размещены и в аварийных постах. Диаметры трубопроводов системы определяются по результатам гидравлического расчета исходя из максимально допустимой скорости течения раствора пенообразователя не более 4,0 м/с. Комплектация воздушно-пенными стволами и пожарными рукавами осуществляется в соответствии с количеством клапанов, к которым предусмотрен подвод раствора пенообразователя от стационарной системы пенотушения. Длина пожарных рукавов на открытых палубах составляет 20 м, а в помещениях -Юм. Рукава на открытых палубах располагаются вблизи клапанов, для которых они предназначены, в шкафах или выгородках, защищенных от брызг и имеющих отверстия для проветривания. Для проверки работоспособности системы пенотушения рекомендуется ее периодически испытывать путем вытеснения раствора пенообразователя по трубопроводам сжатым воздухом.

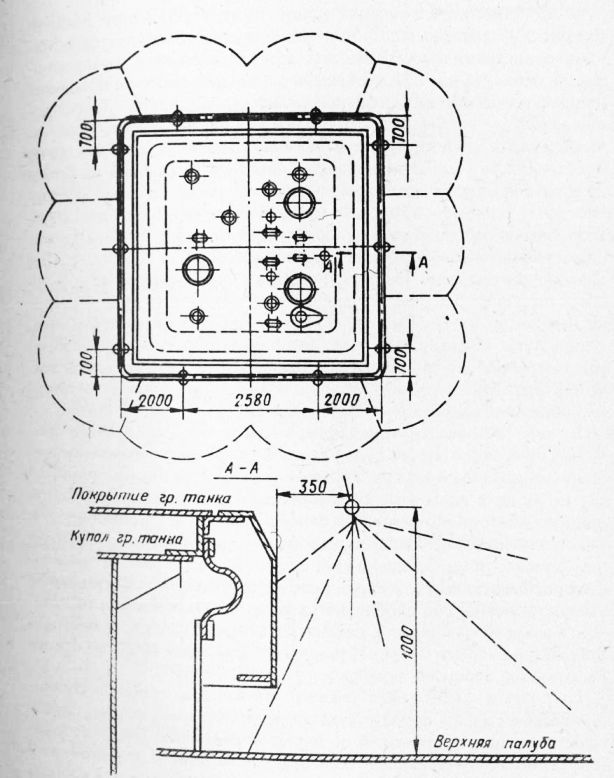

При наличии на газовозе взлетно-посадочной площадки для вертолета последняя оборудуется палубной системой пенотушения иизкократной, среднекратной или комбинированной пеной. Подача пены осуществляется лафетными или ручными стволами и пеногенераторами с интенсивностью 8,2 л/минм2. Основное оборудование системы показано на рис.136. Лафетные стволы устанавливают с обеих сторон площадки, а вблизи них размещают сдвоенные пожарные клапаны для подсоединения ручных воздушно-пенных стволов или пеногенераторов.

Для тушения пожаров в машинных и других помещениях, оборудование в которых работает на жидком топливе, а также в грузовых компрессорных и насосных помещениях целесообразно применять высокократную пену, которая, заполняя объем защищаемого помещения, ликвидирует горение жидкого топлива на всех уровнях, охлаждает корпусные конструкции и механизмы, вытесняет продукты

Рис. 14. Оборудование стационарной палубной системы пенотушения:

1 – лафетный ствол; 2 – пенообразующие головки; 3 – генератор пены: 4 – рунной воздушно-пенный ствол; 5 – смеситель эжекционного типа

ласно требованиям Регистра необходимо обеспечить интенсивность подачи раствора пенообразователя такой, чтобы объем СИ8Н щаемого помещения заполнялся пеной в течение 15 мин, пенообразователя должен быть достаточным для получения количества пены, равного пятикратному объему защищаемого поме-Л ения В верхней части защищаемого помещения, противоположной месту ввода пены, предусматриваются вентиляционные отверстия, через которые отводятся продукты горения, вытесняемые пеной. Подача пены в защищаемое помещение осуществляется либо непосредственно из выходного патрубка генератора высокократной пены вентиляторного типа, либо по специальным каналам (пеново-дам), сечение которых принимается равным или большим, чем сечение выходного патрубка генератора. Пеноводы изготавливаются из стали или другого равноценного материала (для исключения их повреждения огнем) и прокладываются так, чтобы потери гидродинамического напора в них были минимальными. Устройство системы должно обеспечивать поступление пены во все пространства защищаемого помещения, включая выгороженные в нем участки.

Если генераторы высокократной пены устанавливаются в верхней части защищаемого помещения, пена от которых подается вертикально вниз или по коротким горизонтальным участкам пеноводов длиной не более 5 м, то давление нагнетания вентилятора пеноге-нератора может составлять 490 Па. При необходимости подачи пены на большие расстояния следует использовать вентиляторы, создающие давление 980 Па и выше. Выходные отверстия пеногенераторов или пеноводов снабжаются крышками, предохраняющими проникновение огня и дыма на станцию пенотушения из защищаемого помещения. Эти крышки автоматически открываются при пуске пены, кроме того, предусматривается их ручное открытие. Для помещений площадью более 400 м2 необходима установка не менее двух пеногенераторов, обеспечивающих подачу пены в максимально удаленных друг от друга частях помещения. Питание оборудования системы высокократного пенотушения предусматривается от основного и аварийного источников электроэнергии. Для испытаний пеногенераторов высокократной пены используется переключающее Устройство, выпускающее пену на открытую палубу вместо защищаемого помещения.

Прием пенообразователя в бак-дозатор осуществляется через наливную палубную втулку. Пополнение запаса пресной воды происходит от системы бытовой пресной воды. Цистерна запаса оборудована спускной и переливной трубами. При подаче пены автоматически открывается крышка выпускного канала и пена заполняет объем машинных помещений по направлениям, указанным стрелками, проникая через отверстия в настилах платформ. Вытесняемые пеной продукты горения по направлениям, обозначенным стрелками, устремляются для выхода в атмосферу к отверстию, расположенному в дымовой трубе на стороне, противоположной грузовой зоне, и на высоте, исключающей попадание продуктов горения во взрывоопасную зону судна-газовоза и обеспечивающей их рассеивание в атмосфере за счет турбуяизации. При испытаниях генератора высокократной пены крышка канала закрывается вручную, крышка выхода пены на верхнюю палубу открывается, а переключающее устройство направляет поток пены вверх на палубу.

Рис. 15. Схема системы пожаротушения зысокократной пеной машинных помещений

Емкость заряда пенообразователя в них составляет 45 или 136 л, а запас воздуха должен превышать расчетное количество не менее чем на 25%. Аппарат состоит из резервуара для хранения раствора пенообразователя, баллона со сжатым воздухом генератора 2 пены средней кратности, подсоединяемого через кран, и катушки с резинотканевым рукавом длиной 15 м и диаметром 18 мм. Воздушный баллон снабжен манометром. Резервуар для хранения раствора пенообразователя оборудован горловиной для заправки раствором пенообразователя, переливным клапаном и,спускной пробкой. Вытеснение раствора пенообразователя из резервуара осуществляется по сифонной трубке 10 за счет давления сжатого воздуха, подаваемого из баллона через редукционный клапан в резервуар. Для увеличения радиуса действия аппарата с емкостью резервуара 136 л разрешается прокладывать стационарный трубопровод с подсоединением к нему рукавов. При этом суммарная длина трубопровода и рукавов не должна превышать 30 м. Подсоединение стационарного трубопровода к резервуару осуществляется через штуцер. Количество аппаратов типа СО, их расположение и длина трубопроводов определяются из расчета объема защищаемого помещения и обеспечения подачи пены в любую его точку с помощью резинотканевого рукава длиной 15 м.

Рис. 16. Стационарный аппарат пенотушения типа СО

Суда-газовозы типа «Моссовет» оборудованы системами пено-тушения средней и высокой кратности. Система высокократного пе-нотушения кратностью пены 1000 фирмы «Силвани» предназначена для защиты машинных помещений. Она состоит из двух станций пе-нотушения, расположенных в кормовой надстройке на верхней палубе по обеим бортам судна. На каждой станции установлены емкости для пенообразователя и воды и по два пеногенератора марки MET-SIL 4001 AVF/EL. Защита помещений в кормовой надстройке обеспечивается системой пенотушения средней кратности (кратность пены 100) той же фирмы.

Считается, что пена не пригодна для тушения сжиженных газов с температурой кипения ниже температуры окружающей среды. Однако высокократная пена успешно применяется при тушении растекающихся криогенных жидкостей с целью быстрого подогрева паров и снижения опасности, сопутствующей такому растеканию. Зарубежный опыт показывает, что пожар, связанный с горением воспламеняющихся СГ, может быть взят под контроль и потушен путем создания плотного слоя пены на поверхности растекшегося горючего СГ. Эффективность системы пенотушения значительно повышается при использовании ее в комбинации с другими системами пожаротушения.

Системы порошкового пожаротушения дназначены для тушения пожаров путем подачи к очагу пожара огнетушащих порошков, например: ПО, ПСБ-3, СИ-2, П-1Аидр. Эти порошки делятся на две группы: огнетушащие порошки общего назначения и огнетушащие порошки специального назначения, которые используются только для тушения пожаров горючих металлов. В зависимости от типа применяемого порошка тушение пожара может осуществляться тремя способами: объемным, с образованием порошкового облака, поверхностным, с созданием изолирующего слоя на поверхности горящего вещества, и локальным (местным), применяемым для тушения какого-либо оборудования или установки.

Эффект поверхностного пожаротушения реализуется при использовании порошков общего назначения на основе фосфата амония. Эти порошки могут быть применены для тушения твердых горючих углеродистых материалов, в том числе склонных к тлению (древесины, бумаги), а также нефтепродуктов, газов и электрооборудования. Соли амония разрывают цепную реакцию пламенного горения. За счет повышения температуры, вызванного пожаром, фосфат превращается в стекловидное плавкое вещество (метафосфорную кислоту). Расплавленный порошок образует на поверхности горящего материала непроницаемый слой, изолирующий зону горения от кислорода воздуха. Слой предотвращает также повторное воспламенение горючего вещества после прекращения подачи порошка. Если же очаг пожара расположен внутри горючего материала, то эти порошки позволяют лишь взять пожар под контроль, но не обеспечивают полного его тушения. Окончательная ликвидация такого пожара требует тушения водой.

Одним из самых первых появился огнетушащий порошок на основе бикарбоната натрия (NaC03). Он является наиболее экономичным из всех существующих порошков, благодаря чему и находит широкое применение. Этот порошок особенно эффективен при тушении пожаров животных жиров и растительных масел, вызывая химические изменения в них и превращая в невоспламеняющиеся мыла, поэтому успешно применяется при тушении пожаров на камбузах, в вытяжных колпаках и вентиляционных каналах. Порошки на основе бикарбоната калия (КС03) эффективны при тушении пожаров жидкого топлива. Примерно равноценен ему по огнетушащей способности хлорид калия Наиболее эффективным считается огнетушащий порошок, представляющий собой смесь мочевины и бикарбоната алия, однако из-за высокой стоимости он не нашел пока широкого применения

Порошки специального назначения (например, отечественный порошок П-10) нельзя путать с порошками общего назначения. Они используются только для тушения пожаров горючих металлов (магния, калия, натрия и их сплавов, титана, циркония, порошкообразного алюминия и некоторых других). Это единственная огнетуша-щая среда, позволяющая взять под контроль и тушить пожары металлов, не вызывая при этом бурной химической реакции. Применение других огнетушащих веществ в этом случае может способствовать усилению и распространению пожара, возникновению взрывов или других опасных ситуаций. Большинство специальных порошков используют эффект объемного пожаротушения. К ним относятся порошки, в основе которых лежит графит, снижающий температуру горения и образующий очень густой дым, создающий эффект объемного тушения. Некоторые специальные порошки, например, на основе хлорида натрия или карбоната натрия, при подаче в зону горения образуют корку на поверхности горящего металла и тем самым тушат пожар.

Так как большинство Систем порошкового пожаротушения использует эффект объемного тушения, а устройство и принцип действия их практически не отличаются от систем порошкового тушения поверхностного типа, подробно огнетушащие порошки и системы с их применением будут рассмотрены ниже, в группе систем/тушащих пожар по принципу химического торможения реакции горения.

Системы, тушашие пожар по принципу разбавления реагирующих веществ новыми, не поддерживающими горения, включают в себя системы углекислотного, азотного и парового пожаротушения, а также системы инертных газов. Как известно, при объемной концентрации кислорода в зоне пожара менее 16% пламенное горение большинства веществ прекращается, а при 8% и ниже исчезает тление и устраняются условия повторного возгорания. Достичь такого содержания кислорода в помещении, где возник пожар, можно путем введения нейтральных веществ: углекислого газа, инертных газов, азота или хотя бы водяного пара.

Таким образом, при температуре выше критической двуокись углерода практически всегда находится в газообразном состоянии при всех реальных величинах давления,

При подаче в горящее помещение две трети углекислоты сразу переходит в газообразное состояние с температурой около -56 °С, а одна треть выпадает в твердой фазе с температурой -78 °С, тут же испаряясь, превращаясь в углекислый газ и увеличиваясь.в объеме в 400-450 раз. Благодаря тому, что углекислый газ примерно в 1,5 раза тяжелее воздуха, он постепенно концентрируется в нижней части защищаемого помещения, пока не рассеется с течением времени при повышении температуры. Огнетушащую концентрацию углекислого газа определяют исходя из природы горючего материала, объема защищаемого помещения и условий газообмена.

Являясь термически стойким веществом, двуокись углерода особенно эффективна при борьбе с пожарами воспламеняющихся жидкостей и может использоваться также для тушения большинства горючих материалов, включая находящиеся под напряжением электросети и электрооборудование. Однако существуют исключения, например, она вступает в химическую реакцию с магнием и некоторыми другими металлами. Как огнетушащее вещество, углекислый газ не вызывает повреждений механизмов и оборудования, не оставляет осадка, который необходимо убирать после тушения пожара. Наряду с разбавлением концентрации кислорода в зоне горения, двуокись углерода обладает дополнительным эффектом при тушении пожара за счет охлаждения и понижения парциального давления кислорода в диффузионной области. Для повышения эффективности тушения и уменьшения потерь углекислоты защищаемые помещения оборудуются герметичными закрытиями дверей, люков и вентиляционных каналов.

Эффективность тушения пожара углекислым газом зависит от времени его выпуска. Для машинных помещений, помещений аварийных дизель-генераторов и пожарных насосов и других помещений, где используются жидкое топливо или другие воспламеняющиеся жидкости, 85% расчетного количества углекислоты должно быть введено не более, чем за 2 мин, для того чтобы скорее потушить легковоспламеняющиеся жидкости. В остальных случаях две трети расчетного количества углекислого газа следует ввести в течение не более 10 мин. Выпуск углекислого газа в защищаемые помещения осуществляется через сопла, расположенные вертикально или под углом раструбами вниз в верхней части помещения и горизонтально -в нижней части. Суммарная площадь выпускных отверстий сопел не должна превышать 85% площади проходного сечения распределительного трубопровода. В утилизационных котлах, дымоходах и глушителях разрешается вместо сопел применять перфорированные трубы.

Требуемый запас углекислоты и основное оборудование системы размещаются в станции углекислотного пожаротушения, имеющей непосредственный выход на открытую палубу. Количество станций определяют в зависимости от объемов защищаемых помещений и их взаимного расположения на судне.

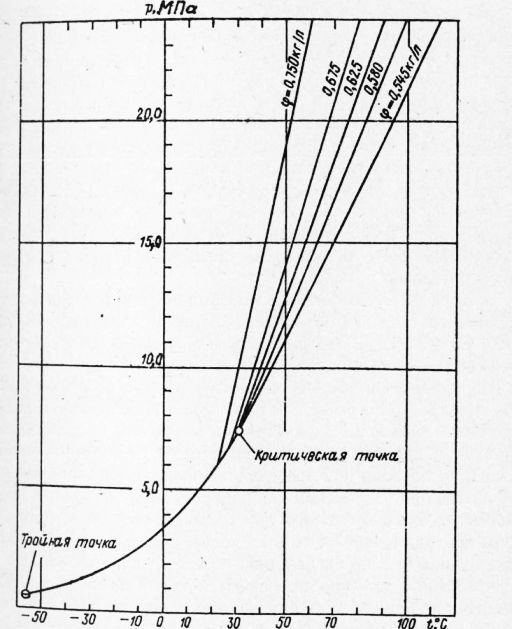

Рис. 16. График изменения давления в баллоне при различных условиях хранения улекислоты

Давление в емкости для хранения углекислоты существенно зависит от температуры и коэффициента ее заполнения, представляющего собой отношение количества углекислоты (кг) к объему емкости (л). На рис. 139 показано изменение давления в баллоне при разных условиях хранения углекислоты. С увеличением температуры и коэффициента заполнения (при фиксированной температуре) давление в баллоне значительно увеличивается. В зависимости от давления хранения различают системы углекислотного пожаротушения высокого и низкого давлений.

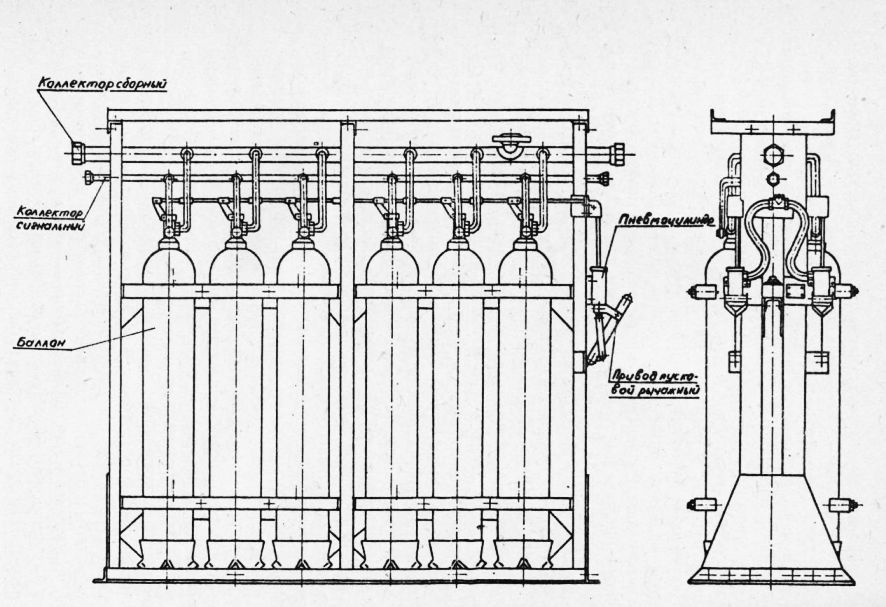

На судах-газовозах системы углекислотного пожаротушения высокого давления нашли наибольшее распространение. В таких системах углекислота хранится в баллонах с коэффициентом заполнения не более 0,675 кг/л при расчетном давлении в баллоне 12,5 МПа и выше или не более 0,750 кг/л при расчетном давлении 15 МПа и выше. Отклонение при заполнении баллонов не должно превышать ±0,5 кг от расчетного количества. В общем случае система углекислотного пожаротушения состоит из баллонов для хранения углекислоты, пусковых баллонов, если система имеет дистанционное управление, сигнальных, сборных групповых и распределительных коллекторов, трубопроводов с арматурой, выпускных сопел или перфорированных труб, пусковых и сигнальных устройств, контрольно-измерительных приборов.

В отечественных системах обезвоженную углекислоту хранят, как правило, в стальных баллонах емкостью 40 л при рабочем давлении 12,5 МПа. Каждый баллон снабжен выпускной головкой, представляющей собой быстродействующий клапан, позволяющий осуществлять наполнение баллона, герметизацию его во время хранения и быстрый выпуск углекислоты при пожаре. В выпускную головку вмонтирована также предохранительная мембрана, срабатывающая при давлении, равном (1,3±0,1) от расчетного, и предотвращающая разрушение баллона при чрезмерном повышении давления двуокиси углерода при нагревании или переполнении баллона. К хвостовику корпуса выпускной головки присоединена сифонная трубка диаметром прохода не менее 10 мм с косым срезом на нижнем конце, не доходящим на 5-15 мм до днища баллона, для вытеснения из баллонов жидкой, а затем парообразной двуокиси углерода. Баллоны размещают в станциях пожаротушения вертикально, выпускными головками вверх, на специальных прокладках, например деревянных. Конструкция крепления баллонов должна обеспечивать возможность быстрого отсоединения любого баллона для осмотра, перезарядки или взвешивания.

В некоторых случаях для отдельных защищаемых помещений возможно устройство местных станций с числом баллонов не более пяти и с суммарным зарядом не выше 125 кг углекислого газа. Разрешается внутри машинных помещений устанавливать баллоны для защиты картеров, глушителей двигателей внутреннего сгорания, дымоходов и других замкнутых объемов.

Каждый баллон углекислотной батареи соединяется с сигнальным (предохранительным) и сборным групповым коллектором (см.рис.140). Сигнальный коллектор служит для выпуска углекислого газа в атмосферу в случае самопроизвольной разрядки баллона. Коллекторы всех батарей подключаются к общему трубопроводу ДуЮ, выведенному на открытую палубу. Для сигнализации о самопроизвольной разрядке предусматривается сигнальное устройство.

Сборный групповой коллектор предназначен для приема углекислоты при одновременном открывании группы баллонов. Чтобы при включении системы углекислотного пожаротушения углекислота не попадала из трубопроводов в уже опорожненные баллоны, на трубах, идущих от каждого баллона к сборному коллектору, устанавливается невозвратный клапан. Сборные коллекторы всех батарей подключаются к соединительной трубе, по которой углекислота направляется в защищаемое помещение или к распределительному коллектору. Последний устанавливается в станции пожаротушения в случае необходимости защиты нескольких помещений, отличающихся по объему не более чем в 1,5 раза. Распределительный коллектор выполняется из труб прямой, полукольцевой и кольцевой формы с патрубками, снабженными запорными клапанами. Расстояние между патрубками и их расположение определяются удобствами управления при пуске системы. Для продувки трубопроводов системы и распределительного коллектора на нем необходимо предусматривать невозвратно-запорный клапан для подсоединения к трубопроводу сжатого воздуха низкого давления.

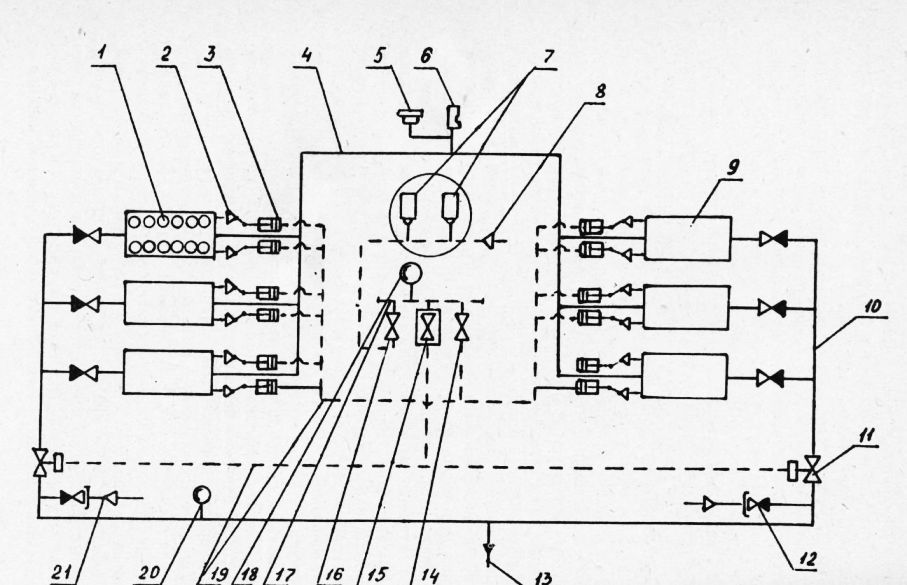

Рис. 17. Двухрядная углекислотная батарея из 12 баллонов

Пуск системы из станции углекислотного пожаротушения следует предусматривать как ручной, так и дистанционный. Для машинных и котельных отделений, помещений дизель-генераторов, пожарных насосов и других, где применяются жидкое топливо или воспламеняющиеся жидкости, рекомендуется предусматривать дистанционный пуск из ЦПП или с места вблизи входа в них с дублированием ручного и дистанционного пуска с места установки баллонов с углекислым газом. Пусковые устройства системы на станции пожаротушения должны обеспечивать одновременное открывание клапанов баллонов. В случае, если дистанционный пуск системы предусмотрен из ЦПУ или ЦПП с помощью пусковых баллонов сжатого воздуха, на станции устанавливают два пусковых баллона с давлением не менее 2,5-3,0 МПа. Объем каждого баллона (л) определяется из условия обеспечения однократного вскрытия дистанционно-управляемой арматуры и введения в действие пневмоцилиндров исполнительных механизмов для пуска углекислого газа в наибольшее по объему защищаемое помещение: где Рр – рабочее давление воздуха в пневмоустройствах, МПа; Ра -атмосферное давление, МПа; V – суммарный объем цилиндров одновременно вскрываемых пневмоустройств, л; V – объем заполняемых сжатым воздухом трубопроводов, л; Рн – начальное давление воздуха в баллоне, МПа; Р – конечное давление воздуха в баллоне, обычно равное минимально возможному значению рабочего давления редукционного клапана, МПа.

Если трубопроводы системы углекислотного пожаротушения одновременно используются в качестве каналов дымосигнальной системы, то разрешается установка распределительного коллектора углекислотной системы совместно с пусковыми устройствами подачи углекислого газа в каждое из защищаемых дымосигнальной системой помещений вблизи ее приемных устройств. При этом не исключается возможность выпуска углекислого газа в любое из защищаемых помещений непосредственно со станции пожаротушения. В случае обнаружения пожара с помощью дымосигнальной системы срабатывает сигнал тревоги в помещении станции, на ходовом мостике и в машинном отделении. На той линии, где обнаружен дым, на схеме включается линейный цифровой указатель, после чего необходимо вручную пустить в действие систему углекислотного пожаротушения.

Подача углекислого газа для тушения пожара при его концентрации в воздухе 15-30% становится весьма опасной для жизни людей. При вдыхании углекислого газа повышается кислотный уровень крови, гемоглобин не обогащается кислородом, падает кровяное давление, дыхание ослабевает и может совсем остановиться. Поэтому помещения, в которых в условиях нормальной эксплуатации судна-газовоза постоянно или периодически могут находиться люди в связи с выполнением служебных обязанностей, оборудуются сигнализацией предупреждения о пуске системы углекислотного пожаротушения. Исключение составляют небольшие помещения, путь эвакуации из наиболее удаленной точки которых до выхода составляет не более 10 м, а высота трапа не превышает 2,5 м. Сигнал предупреждения подается только в пределах защищаемого помещения исходя из расчета времени, достаточного для эвакуации людей из помещения до момента ввода углекислого газа. Обычно это время определяется возможностью эвакуации из наиболее удаленной части помещения и составляет в среднем 1-2 мин. Звуковой сигнал должен быть хорошо слышимым среди шума в помещении и отличаться по тону от других сигналов.

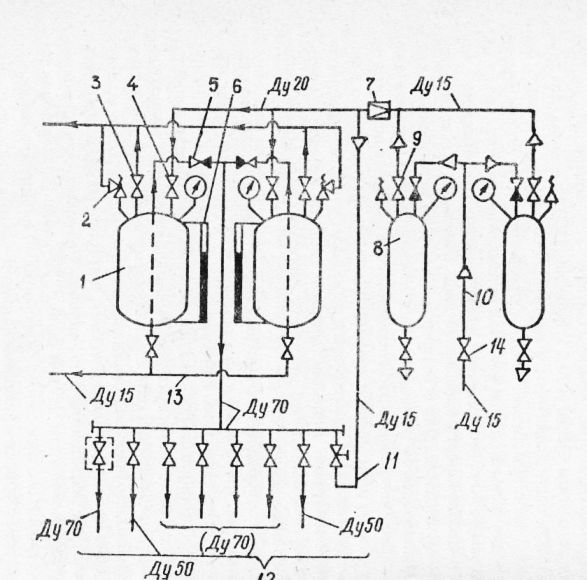

На рис. 18 представлена схема размещения основного оборудования станции углекислотного пожаротушения. Запас углекислоты хранится в шести батареях по двенадцать баллонов в каждой. Батареи разделены на две равные группы, каждая из которых имеет свой сборный коллектор, подающий углекислоту через трубопровод в защищаемые помещения. Сигнальные коллекторы всех батарей объединены общей трубой, выведенной за пределы станции. На конце этой трубы установлен сигнальный свисток, подающий звуковой сигнал при прорыве предохранительной мембраны на выпускной головке любого баллона. Кроме того, в районе входа на станцию устанавливается сигнальное очко, мембрана которого выталкивается под действием выходящей из сигнального коллектора углекислоты. Отсутствие мембраны будет обнаружено вахтенным, если звуковой сигнал не будет услышан. Пуск системы предусмотрен с использованием пусковых баллонов сжатого воздуха, наполнение которых осуществляется от системы сжатого воздуха. Для пуска системы необходимо открыть три клапана и подать воздух в пусковые трубопроводы : клапан, подводящий сжатый воздух от пусковых баллонов к коллектору управления, клапан подачи сжатого воздуха к пневмоцилиндрам группового открытия выпускных головок углекислотных баллонов и клапан вскрытия запорного клапана сборного коллектора. Давление пускового воздуха и подачи углекислоты контролируется с помощью манометров 18 и 20. Продувка трубопроводов после тушения пожара осуществляется по трубопроводам, подключаемым с помощью гибких шлангов через невозвратные клапаны.

Значительным недостатком системы углекислотного пожаротушения высокого давления является то, что при необходимости иметь большой запас углекислоты масса и габариты баллонов для ее хранения достигают значительных величин. Так, на американских газовозах для перевозки СПГ типа «Aquarius» для защиты машинных помещений, отделения балластных насосов, помещения аварийного генератора и малярной используются углекислотные станции фирмы «Walter Kidde» с 251 баллоном. Кроме того, носовое насосное отделение обслуживается отдельной автоматической системой с тремя баллонами. Стремясь сократить массогабаритные характеристики системы углекислотного пожаротушения, начиная с английская компания «Дистиллерс» стала выпускать система углекислотного пожаротушения, содержащие в одном резервуа-мЫ 28 т охлажденной жидкой углекислоты. Таким образом, системы углекислотного пожаротушения низкого давления. В системах углекислотного пожаротушения низкого давления расчетное количество жидкой углекислоты хранится в резервуарах со степенью заполнения не более 0,9 кг/л при рабочем давлении около 2 0 МПа, что обеспечивается поддержанием температуры в пределах -18 °С. Для этого каждый резервуар обслуживается двумя автономными автоматизированными установками, каждая из которых состоит из компрессора, конденсатора и охлаждающей батареи. Мощность одной установки должна обеспечивать поддержание заданной температуры в резервуаре при ее круглосуточной температуре в условиях окружающей среды. Если же ее мощность окажется недостаточной, то автоматически включается вторая, резервная, установка, которая будет работать до тех пор, пока давление внутри резервуара не понизится до требуемых пределов. Резервная установка автоматически включается также и при выходе из строя основной. Резервуары и отходящие от них постоянно заполненные углекислым газом трубопроводы имеют тепловую изоляцию, предотвращающую срабатывание предохранительных клапанов в течение 24 ч после обесточивания установки при температуре окружающей среды 45 °С и первоначальном давлении, равном давлению пуска холодильной установки. Следует отметить, что на судах-газовозах системы углекислотного пожаротушения низкого давления пока не находят своего применения.

Рис. 18. Прнципиальная схема станции углекислотного пожаротушения с дистанционным управлением

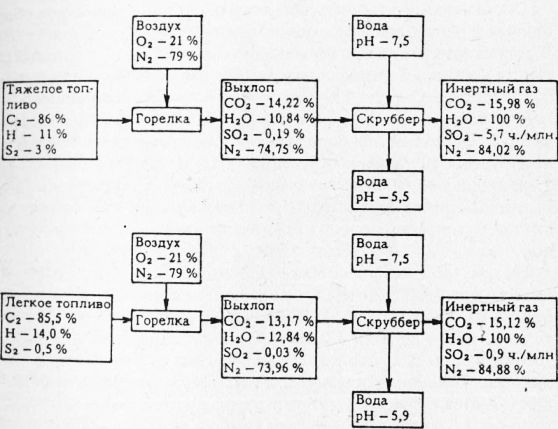

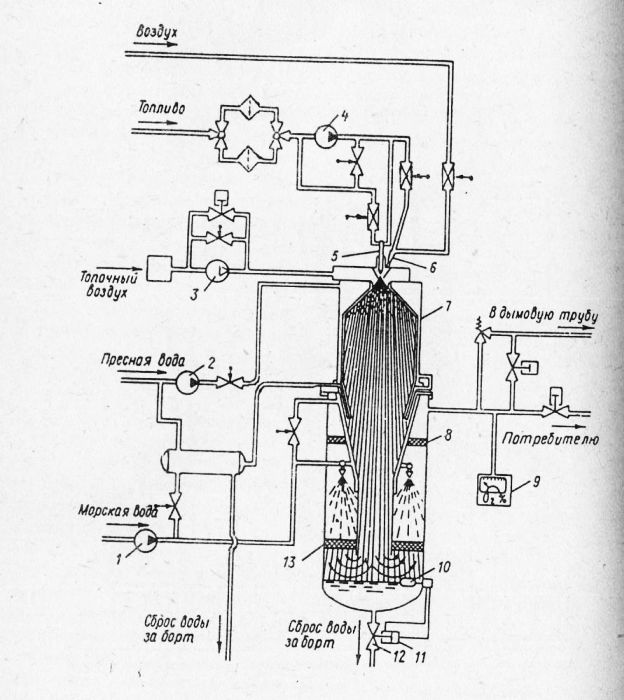

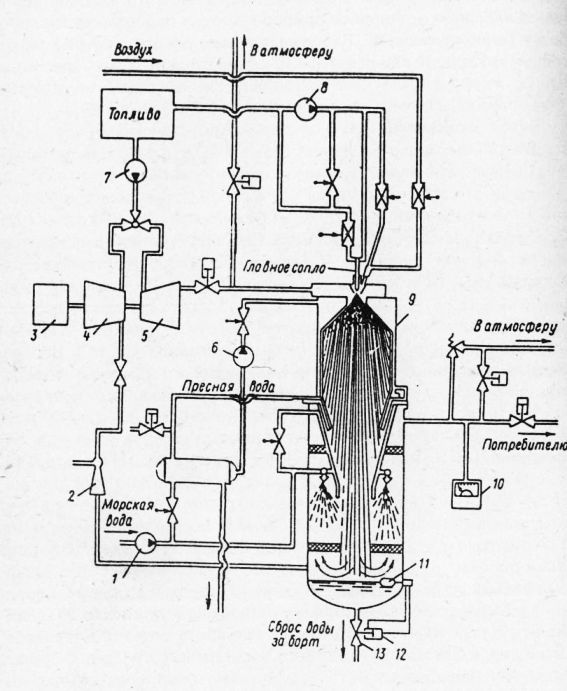

Системы инертных газов (СИГ) предназначены для подачи инертного газа (ИГ) для тушения или предупреждения возникновения пожаров и взрывов путем создания и постоянного поддержания в защищаемых объектах невоспламеняющейся атмосферы. Впервые инертизация грузовых емкостей продуктами сгорания жидкого топлива была осуществлена в США в 1925 г. на танкере. В настоящее время СИГ кроме танкеров оборудуются суда-нефтесборшики, морские нефте- и газохранилища, суда-газовозы. Рациональное проектирование СИГ базируется на использовании диаграммы воспламеняемости газообразной смеси. Каждая точка диаграммы характеризует определенную концентрацию паров углеводородов в смеси с кислородом воздуха и ИГ (в процентах по объе-У).