Несмотря на использование даже самых современных средств теплоизоляции вследствие теплопритоков извне перевозимые СГ постоянно испаряются, создавая повышенное давление в грузовых емкостях. Количество испаряющегося метана составляет, например, 0,15 – 0,25% в сутки от всего объема груза. Исключить испарение СГ при температуре окружающей среды возможно лишь при высоком давлении. Такой способ транспортировки СГ считается экономически целесообразным только дпя высокотоксичных, а не для горючих газов. В остальных случаях давление и температура в грузовых емкостях регулируются с помощью специальных мероприятий. На большинстве газовозов для регулирования давления паров сжиженного груза служат системы повторного сжижения испарившегося газа. Эти системы используются на судах для перевозки СНГ, аммиака, этилена, метана и других жидких грузов, транспортируемых при температурах ниже температуры окружающей среды. На метановозах, кроме того, классификационными обществами допускается регулирование давления в грузовых емкостях путем использования испарившегося газа в качестве топлива для судовой энергетической установки, котлов, генераторов инертного газа, для утилизации газа и даже выброса паров груза непосредственно в атмосферу.

Процесс разработки технологии получения сжиженного ПГ был трудным и длительным. Первые «капли» жидкого метана появились в результате лабораторных экспериментов, проведенных в 1877 г. исследователями Кайете и Пикте. Ряд проектов и промышленных установок для сжижения ПГ был предложен в 1915-1930 гг. в США (штаты Вергиния и Техас). В 1936-1940 гг. в Великобритании и США еелись исследования в области создания установок, позволяющих «сгладить» пиковые нагрузки газогютребления путем сжижения газа и его хранения. В тех случаях, когда район большого газопотребления удален от месторождения газа, а его потребление испытывает большие колебания, например, сезонные, считается экономически оправданным хранить газ вблизи потребления, а не сооружать газопроводы большого диаметра, рассчитанные на пиковые нагрузки. Можно также использовать СП Г, производимый на станции сглаживания пиковых нагрузок или хранимый в метановом терминале, для подачи с помощью авто- и железнодорожных цистерн на «спутниковую» (вспомогательную) станцию, предназначенную для хранения и регазификации, которая питает небольшую распределительную сеть газопотребителей.

Пуск первой промышленной станции сглаживания пиковых нагрузок газопотребяения был осуществлен компанией «Ист Огайо Гэз Компани» (США). Станция включала в себя:

— установку сжижения производительностью 200 м3/сут СП Г;

— блок хранения, состоящий из трех сферических емкостей по 2500 м3 и одного резервуара тороидально-цилиндрической формы емкостью 4500 м3;

— установку регазификации паровым подогревом производительностью 85000 м3/сут.

В этот же период была введена в эксплуатацию станция со схожими показателями, за исключением блока хранения меньшего объема, под Москвой.

В 1954-1957 гг. в США для бассейна реки Миссисипи была построена первая плавучая установка сжижения ПГ. Для эксплуатации у побережья острова Ява в США в конце 70-х годов построена плавучая станция сжижения и перегрузки газа с корпусом из предварительно напряженного железобетона, Длина понтона станции составляет 140,5 м, а суммарная емкость резервуаров-хранилищ – 61350 м3. Современные плавучие заводы сжижения ПГ строятся в виде отдельных секций – барж совместно с плавучими хранилищами. Такие хранилища грузовместимостью от 135 до 200 тыс.м3 размещаются на баржах длиной 140-150 м, шириной 40-45 м и осадкой около 10 м. Полное водоизмещение завода с хранилищем и с балластом составляет около 18 тыс.т. Он может обслуживать до пяти газовозов грузовместимостью по 125 тыс м3. Для обеспечения подледной газодобычи на арктическом шельфе ведутся проектные разработки подводных станций осушения и сжижения ПГ и подводных газохранилищ. Имеются проекты судовых систем повторного сжижения ПГ метаново-зов, позволяющих их использовать для сжижения газа небольших морских месторождений прямо с буровых платформ.

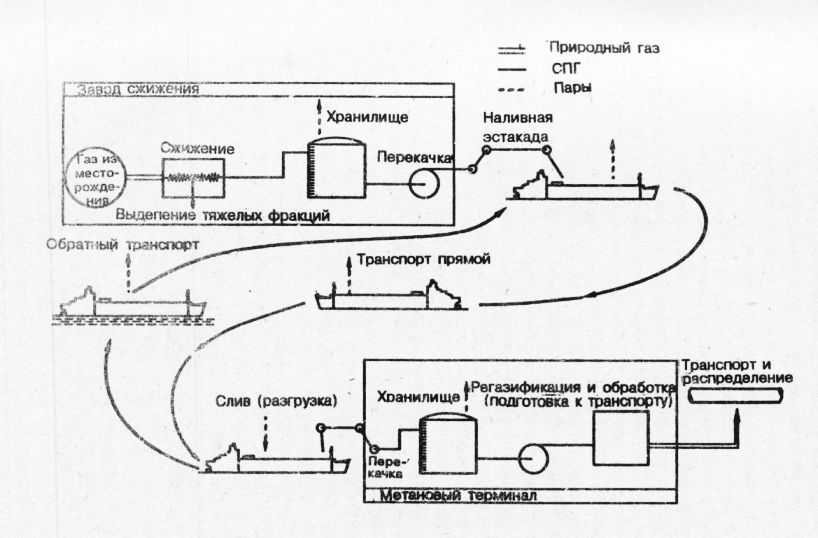

Пуск в эксплуатацию первой коммерческой линии транспорта СПГ в больших количествах был осуществлен в 1964-1965 гг. В состав линии входили завод сжижения ПГ в г. Арзеве (Алжир), английские метановозы «Methane Princess» и «Methane Progress» и французский – «Jules Verne», а также терминалы з Канвей Исланд (Англия) и в Гавре (Франция). У побережья Западной Австралии был построен завод сжижения ПГ производительностью 6 млн.т в год. В 1986 г. в мире существовала уже целая сеть предприятий для производства и транспортировки СПГ (табл.12), позволившая перевезти 84 млн, м3 сжиженного метана. В том же году только в Японию суда-метановозы совершили 1547 рейсов. Технологический цикл транспортировки СПГ от месторождения до потребителя показан на рис. 1.

Сжижение газов на судах-газовозах находит свое широкое применение на рубеже 50 – 60 -х гг. в специальных системах повторного сжижения испарившихся СГ. Несмотря на большие энергозатраты (по данным ВНИИОЭНГ на сжижение 1 кг метана затрачивается 0,735 кВт ч энергии, производимой обычно за счет потребления части сжижаемого газа – в тепловом эквиваленте около 12%), относительную сложность применяемого оборудования и значительную первоначальную стоимость. Судовые системы повторного сжижения газа (СПСГ) представляют собой универсальное и эффективное техническое средство регулирования параметров перевозимого СГ. СПСГ обеспечивают надежную и безопасную эксплуатацию судов-газовозов и предотвращают загрязнение окружающей среды газом, а в последние годы, в связи с высокими и все возрастающими ценами на газ, эти системы становятся и экономически выгодными. Каждая система включает в себя одну или несколько основных и одну резервную УПСГ. В общем случае в состав УПСГ могут входить паровые или газовые одноступенчатые, многоступенчатые и каскадные холодильные машины, насосные и безнасосные схемы циркуляции хладагента, поршневые, винтовые и центробежные компрессоры с приводом от электродвигателей, паровых и газовых турбин. Резервная УПСГ должна иметь холодопроизводительность не менее производительности наибольшей основной УПСГ а ее оборудование – обеспечивать независимость работы от всех других установок. Все первичные и вторичные хладагенты должны быть совместимы друг с другом и с перевозимым грузом, если возможен кйнтакт с последним. Если в системе охлаждения используется забортная вода, то ее прием осуществляется отдельным насосом от двух кингстонов, расположенных по разным бортам. Процесс теплообмена может осуществляться либо вне грузовой емкости, либо посредством охлаждения змеевика, установленного внутри или снаружи емкости.

Рис. 1. Технологический цикл транспортировки ПГ

Большой диапазон температур перевозимых СГ и потребной холодильной мощности предопределил разнообразие технологических схем и конструкций отдельных элементов СПСГ. Выбор типа системы обусловлен физико-химическими и термодинамическими свойствами перевозимого СГ, грузовместимостью газовоза, требованиями к ограничению максимальных массогабаритных характеристик оборудования и экономическими соображениями. В зависимости от близости термодинамических свойств газов и сходства технологических процессов повторного их сжижения выделяют четыре уровня температур: -10 °С (бутан, бутадиен, моновинилхлорид); -42 °С (пропан, пропилен, аммиак); -104 °С (этилен, этан) и -162 °С (СПГ). Технология повторного сжижения газов для двух первых температурных уровней достаточно хорошо изучена. Обычно их объединяют в одну группу – СНГ и аммиак. Менее изучены технические аспекты повторного сжижения газов в области температур -104 °С и -162 °С. Потребность е таких системах появилась относительно недавно в связи с созданием специализированных судов-зтиленовозов и перспективностью повторного сжижения ПГ.

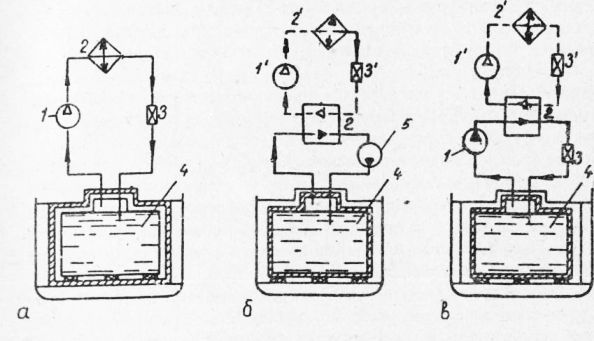

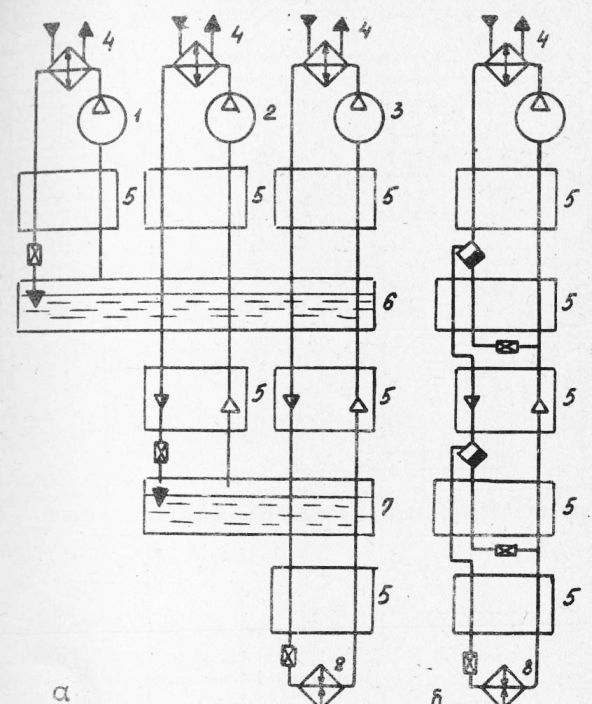

На основании тщательно выполненного технико-экономического анализа для газовозов выбирается одна из следующих схем повторного сжижения газа: прямого (а), косвенного (б) или каскадного (в) действия. При этом для некоторых видов газов, специально оговоренных Регистром, первая и третья схемы не применимы. Согласно схеме прямого действия, испарившийся газ сжимается и нагревается в компрессоре, поступает в конденсатор, где охлаждается забортной водой, а затем, проходя через дрос сельный клапан и расширяясь, сжижается и вновь возвращается в грузовой танк при температуре кипения. Схема косвенного охлаждения, как правило, применяется для газов, которые, исходя из их физико-химических свойств, сжимать нельзя. Испарившийся в этом случае газ под собственным давлением поступает в конденсатор, в котором охлаждается и конденсируется системой вторичного хладагента 1“, 2“ и 3“ и подается насосом в ганк. В каскадной схеме сжижение происходит аналогично предыдущей схеме, но перед поступлением в конденсатор испарившийся газ сжимается в компрессоре и затем при давлении сжатия конденсируется в конденсаторе, охлаждаемом системой вторичного хладагента 1“, 2“ и 3“, а проходя через дроссельный клапан, окончательно сжижается и при атмосферном давлении поступает в танк. Использование в СПСГ той или иной схемы сжижения приводит в каждом конкретном случае к определенным преимуществам и недостаткам и порождает большое разнообразие конструктивных решений при проектировании этих СПСГ прямого действия осуществляют обратный термодинамический цикл сжижзния испарившихся в грузовой емкости СГ. В этих системах производится сжижение газов, имеющих критическую температуру выше температуры окружающей среды при повышенном давлении в конденсаторе. В зависимости от свойств газа и применяемого в СПСГ оборудования повышение давления испарившегося газа осуществляется одно-, двух- или трехступенчатыми компрессорами с промежуточным охлаждением сжимаемого газа забортной водой или повторно сжиженным газом. Использование трехступенчатых компрессоров позвоялет иногда исключать хладоновый каскад, что обеспечивает уменьшение массы и габаритов, облегчает и упрощает эксплуатацию СПСГ. Примером таких компрессоров могут служить широко применяемые на газовозах конструкции трехступенчатых поршневых компрессоров герметичного исполнения с лабиринтным уплотнением фирмы «Sulzer» (Швейцария).

систем.

Рис. 2. Схемы процесса повторного сжижения газа

При сжижении газов с критической температурой ниже температуры окружающей среды (СПГ) понижение температуры сжатого газа, необходимое для его сжижения, осуществляется в детандерах, дроссельных клапанах или регенеративных теплообменниках, Детандером называется поршневая или турбинная машина для охлаждения газа за счет его расширения с совершением внешней работы. В судостроении иногда детандером называют судовую арматуру, предназначенную для понижения давления сжатого воздуха или газа, например, дроссельные и редукционные клапаны. При дросселировании внешняя работа не производится и энтальпия остается постоянной.

При работе компрессоров смазочное масло может попасть в перекачиваемый фуз, что является причиной загрязнения последнего и в ряде случаев просто недопустимо. Некоторые углеводороды, такие, как бутадиен, могут вызывать образование смолистых осадков. Особенно интенсивная полимеризация и выделение осадков наблюдаются при смене перевозимого груза. Эти загрязнения засоряют судовую арматуру, клапэны ступеней компрессоров, выводят из строя приборы контроля и автоматики. Для предотвращения загрязнения груза смазочным маслом, а компрессоров и другого оборудования системы тяжелыми фракциями углеводородов при их полимеризации в контакте с марлом на газовозах рекомендуется применять конструкции компрессоров, исключающие попадание смазочного масла в рабочую полость. К таким конструкциям можно отнести турбокомпрессоры, «сухие» винтовые компрессоры фирмы «Howden» (Англия), поршневые компрессоры фирмы «Suizer» (Швейцария) и др.

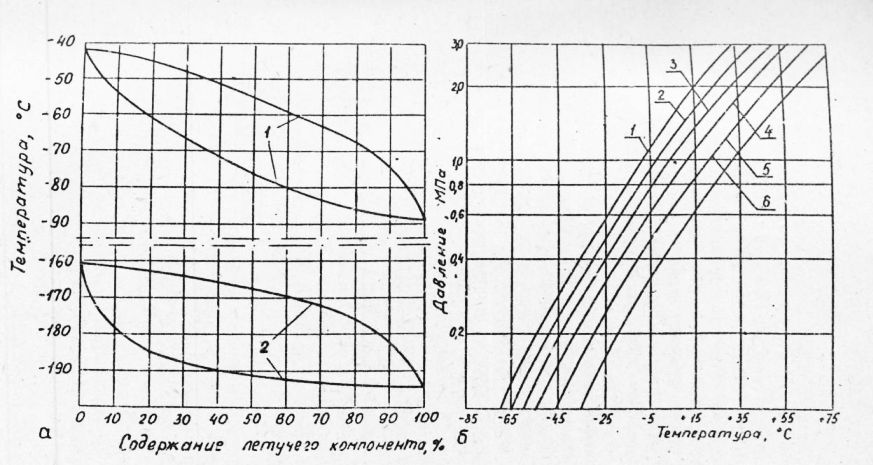

Работа СПСГ прямого действия в значительной степени зависит от химического состава перевозимого груза. Эти системы особенно чувствительны к присутствию в нем трудноконденсируемых примесей, например, таких, как этан в пропане или азот в метане. Примеси летучих компонентов изменяют молекулярную массу газовой смеси, требуют повышения давления на выходе, степени сжатия и температуры нагнетания в компрессоре в процессе сжатия. Летучие компоненты понижают температуру конденсации (испарения) газовой смеси, что наглядно иллюстрируют кривые фазового равновесия газовых смесей. При атмосферном давлении чистый пропан имеет температуру кипения (сжижения), равную -42 °С. Промышленный пропан, содержащий в жидкой фазе около 5% этана, при атмосферном давлении начинает сжижаться при -44 °С и полностью сжижается уже лишь при – 63 °С, а содержание этана в паровой фазе газовой смеси превышает в этом случае 20%. При температуре +40 °С дня конденсации такой газовой смеси необходимо создать давление свыше 2,0 МПа, что требует использования мощного компрессорного оборудования и больших затрат энергии.

Рис. 3. Зависимость параметров работы СПСГ от состава газовой смеси:

а – температура кипения (конденсации) пропан-этановой (1) и метан-азотной (2) смесей при атмосферном давлении в зависимости от мольного содержания летучего компонента; б – давление конденсации чистого пропана (1) и пропан-этановых смесей при 10% (2), 20% (3), 30% (4), 40% (5) и 50% (6) содержании этана в зависимости от температуры конденсации

В практике эксплуатации s азовозоа перевозки бинарных и многокомпонентных газовых смесей встречются довольно часто. Кроме того, химический состав газовой смеси зависит от месторождения и времени года. Поэтому при проектировании СПСГ необходимо учитывать термодинамические свойства перевозимой газовой смеси наименее благоприятного состава. Считается, что на газовозах для перевозки пропановых газовых смесей с содержанием до 5% этана для сжижения при температуре +40 °С в СПСГ достаточно создавать давление 2,5 МПа, а при содержании этана 7% необходимо доводить давление до 3,2 МПа. При таком содержании этана в пропане хорошо зарекомендовали себя СПСГ с поршневыми компрессорами фирмы «Sulzer».

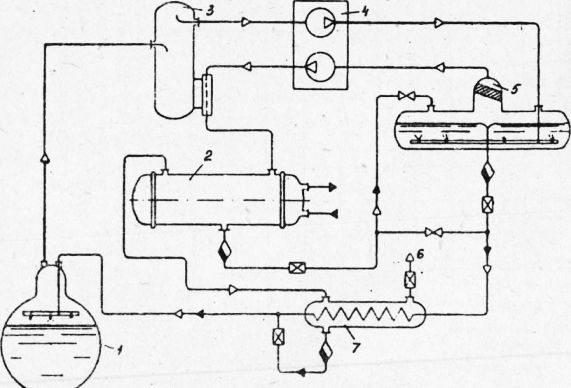

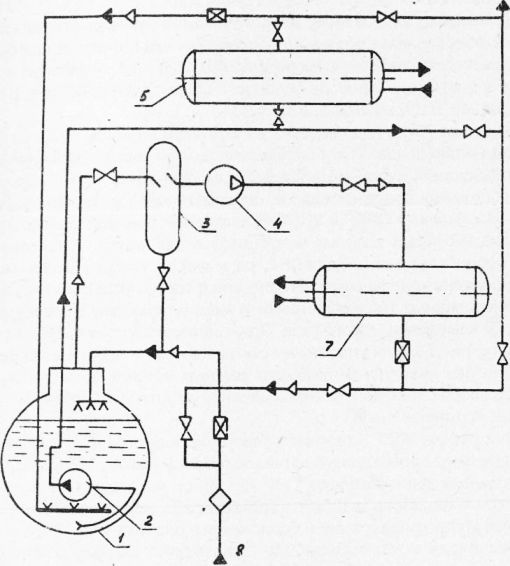

Для устранения влияния летучих компонентов на работу СПСГ в ее состав вводят специальный аппарат-отделитель неконденсирующихся газов, действующий по принципу фракционной конденсации высококипящего (с температурой кипения более высокой, чем у летучих компонентов) компонента, содержащегося в газовой смеси. Несконденсировавшиеся и после этой операции летучие примеси отводятся через колонну системы газоотвода в атмосферу или сжигаются в факеле. На рис. 4 приведена принципиальная схема УПСГ для газовоза грузовместимостью 12 тыс.м3, предназначенного для перевозки сжиженных нефтяных газов и аммиака.

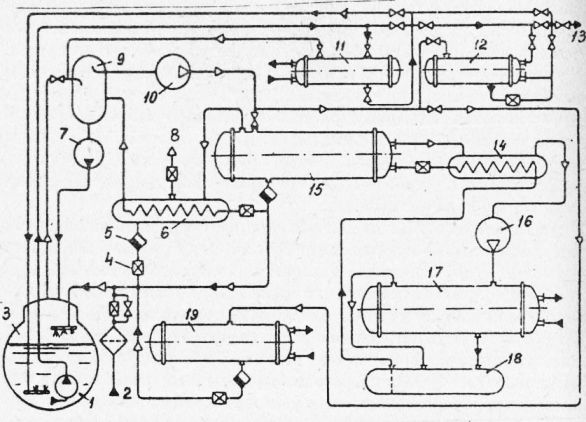

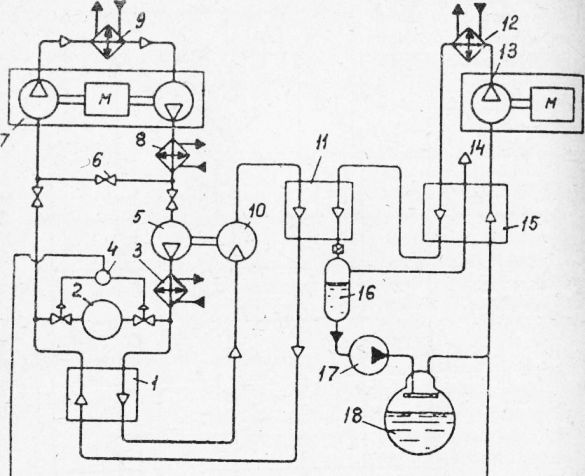

Рис. 4. Принципиальная схема УПСГ прямого действия газовоза грузовместимостью 12 тыс.м3 для перевозки СНГ и аммиака

Пары испарившегося груза забираются из грузовой емкости двухступенчатым компрессором через сепаратор. Перегретый пар после первой ступени компрессора поступает в промежуточный охладитель, а из него – во вторую ступень компрессора, после чего газовая смесь под давлением охлаждается в главном конденсаторе, работающем на забортной воде, проходит через дроссельный клапан, в котором давление понижается дс значения, равного давлению в грузовой емкости, сжижается и направляется в емкость. Окончательная конденсация основного газа и отделение летучих примесей осуществляются в аппарате-отделителе неконденсирующихся газов. Газовая смесь отбирается из парового пространства главного конденсатора. Конденсация основного газа из смеси происходит на поверхности змеевика аппарата, охлаждаемой кипящей парожидкостной смесью, полученной после дросселирования части повторно сжиженного газа. Несконденсировавшиеся летучие примеси отводятся через дроссельный клапан по трубопроводу в атмосферу или сжигаются в факеле.

Подобная схема УПСГ предложена западно-германской фирмой «LGA». Она обладает рядом дополнительных преимуществ. Сепаратор снабжен теплообменником. Жидкость, оседающая в сепараторе, выпаривается горячими парами груза, поступающими из ступени высокого давления компрессора. Таким образом, обеспечиваются максимальная сохранность груза и предотвращение загрязнения окружающей среды газом. Схема УПСГ позволяет осуществлять переключение работы системы с режима двухкратного дросселирования при высоких степенях сжатия (пропан, аммиак) на режим однократного дросселирования при более низких степенях сжатия (бутан). Установленный в УПСГ двухступенчатый компрессор с лабиринтным уплотнением поршня имеет подачу 720 м3/ч и мощность приводного электродвигателя 140 кВт. Подача компрессора может быть снижена на 50% с помощью гидравлически разгружаемых всасывающих клапанов, а при необходимости – доведена до 25% путем байпасирования части газа в грузовую емкость.

В СПМБМ «Малахит» предложен проект над,водного арктического газовоза для круглогодичной перевозки СНГ от Приразломного и Штокмановского месторождений в Мурманск.

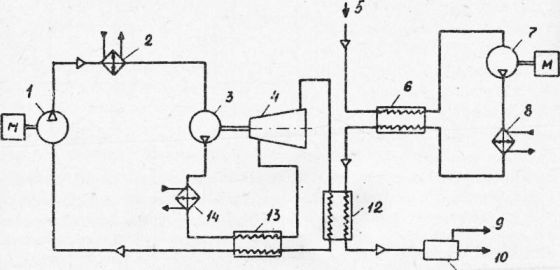

Для газовоза спроектирована СПСГ, предназначенная для поддержания заданных величин давления и температуры газа в танках в период рейса и при погрузо-разгрузочных операциях. Газовоз служит для перевозки двух видов газа – пропана и бутана, температура кипения которых при избыточном давлении, равном 0,025 МПа, не ниже -40 °С. С учетом перевозки двух видов газа в состав СПСГ входят две основные УПСГ и одна резервная, имеющая холодопроизво-дительность, соответствующую сжижению пропана. В УПСГ принята схема сжижения газа прямого действия. Обобщенная принципиальная схема УПСГ представлена на рис.69.

Согласно схеме испаряющийся в рейсе СГ отсасывается из танка компрессором через сепаратор и нагнетается под повышенным давлением (для пропана 1,24 МПа, для бутана 0,33 МПа) в конденсатор, где газ охлаждается забортной водой и через дроссельный клапан возвращается в грузовой танк. В случае необходимости полной разгрузки танка сконденсировавшийся газ направляется по трубопроводу в береговую емкость. Если при выгрузке танка отсутствует линия возврата паровой фазы с берега, то для поддержания требуемого давления в танке к обеспечения нормальной работы насоса часть выгружаемого СГ направляется в испаритель, где за счет тепла забортной воды происходит переход из жидкого в газообразное состояние. После испарителя газ дросселируется и поступает в грузовой танк. При температуре забортной воды ниже +5 °С направлять в испаритель бутан не имеет смысла, поскольку его температура окажется большей и равной температуре воды. Рекомендуемое в таких случаях включение в состав УПСГ конденсатоpa-испарителя является нецелесообразным, так как потребует значительного увеличения подачи компрессора. Поэтому в УПСГ принят более экономичный вариант, когда регазификация бутана осуществляется за счет отходящего тепла главной или вспомогательной дизельной установки или тепла сжигания нефтяных газов.

Рис. 5. Принципиальная схема УПСГ прямого действия газовоза грузовместимостью 31 тыс.м3 для перевозки пропана и бутана

Выбор основного оборудования СПСГ осуществлен на основании тщательно выполненных расчетов. При этом ставилась задача использовать оборудование только отечественного производства. Некоторые трудности здесь возникли лишь при выборе компрессора для сжатия пропана. Выпускаемые отечественной промышленностью компрессоры не обеспечивают заданные условия работы при сжижении пропана. Поэтому вместо компрессора 4 в УПСГ (см.рис.69) для компримирования пропана была принята двухступенчатая схема, согласно которой газ сначала сжимается с давления 0,125 МПа до давления 0,4 МПа двумя компрессорами типа ГШ 1-6/11-15, а затем дожимается одним компрессором типа ГШ1-4/(1,5-11)/(11-17) до давления 1,20-1,25 МПа. Двухступенчатая схема работы компрессоров обеспечивает подачу 10 м3/мин. Для компримирования бутана используется один компрессор типа ГШ1-6/11-15, обеспечивающий подачу 5 м3/мин.

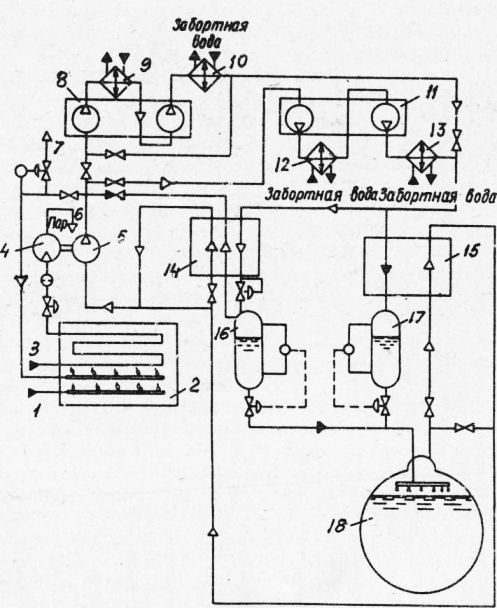

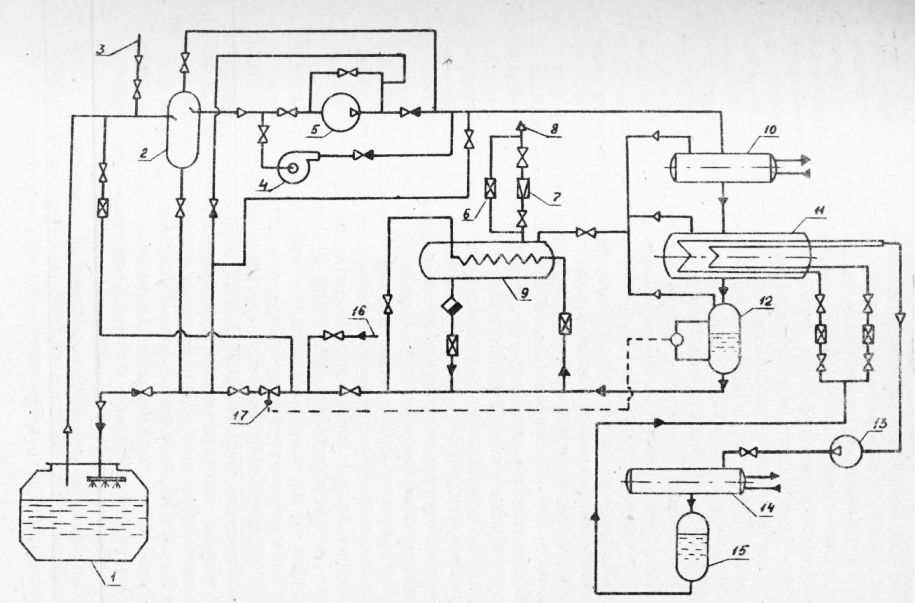

В начале 70-х годов выявился некоторый избыток тоннажа газовозов-метановозов. Это послужило поводом для реализации идеи использования судов-метановозов для перевозки СНГ. Появление многоцелевых судов-газовозов способствовало созданию универсальных судовых СПСГ и УПСГ. В частности, фирмой «Sulzer» предложена УПСГ для крупных многоцелевых газовозов. Установка может использоваться как для СНГ, так и для частичного сжижения ПГ. Для снижения удельных затрат энергии в состав установки включены регенеративные теплообменники и межступенчатые водяные охладители компримируемого газа. Принципиальная схема УПСГ приведена на рис.70. Для упрощения схемы на ней не нанесены аппарат-отделитель неконденсирующихся газов и участок промежуточного отбора пара после дросселирования при работе УПСГ в режиме сжижения нефтяных газов.

При работе УПСГ в режиме полного повторного сжижения нефтяного газа его пары отсасываются из грузовой емкости через регенеративный теплообменник СНГ, где он нагревается встречным потоком конденсата, который, в свою очередь, переохлаждается ниже температуры конденсации и собирается в ресивере СНГ. Регенерация холода в теплообменнике позволяет сократить необратимые потери при дросселировании жидкости перед поступлением ее в грузовую емкость и уменьшить потери в поджимающем турбокомпрессоре, обеспечивая его работу при температуре, близкой к температуре окружающей среды. Пар для питания паротурбинного привода поджимающего компрессора получается выпариванием забортной воды в котле, способном работать как на жидком, так и на газообразном топливе. Отработанный водяной пар направляется по трубопроводу. При транспортировке СНГ в котел подается жидкое топливо. После сжатия в поджимающем компрессоре газ засасывается и сжимается в одном из двух дожимающих двухступенчатых компрессоров или (резервный). В дожимающем компрессоре газ сжимается с промежуточным охлаждением до давления конденсации. Величина давления конденсации зависит от температуры забортной воды и содержания в газе этана. Она составляет около 2,5 МПа. После конденсации в конденсаторе водяного охлаждения и охлаждения в регенеративном теплообменнике повторно сжиженный газ собирается в ресивере СНГ. После дросселирования сжиженный газ возвращается в грузовую емкость. Процесс сжижения газа сопровождается значительным потреблением энергии. На рис. 7,а приведена зависимость холодильной мощности от потребляемой лри сжижении пропана с 5%-ным содержанием этана в жидкой фазе. Работают поджимающий и один из дожимающих компрессоров. Температура газа на входе в УПСГ – 35 °С.

Рис. 6. Принципиальная схема УПСГ прямого действия для многоцелевых судов-газовозов

При транспортировке СПГ повторное сжижение осуществляется путем регенерации холода, содержащегося в потоке газа низкого давления, откачиваемого из грузовой емкости 18. УПСГ, представленная на рис.70, позволяет обеспечить повторное сжижение 30-35% испарившегося газа. На рис. 7,б показана относительная массовая производительность УПСГ в режиме частичного сжижения ПГ при различных температурах газа на входе в установку. В процессе задействованы один поджимающий и два дожимающих компрессора с суммарной мощностью последних 1,07 МВт. Интенсивность испарения принята равной 1,47 кг/с.

В процессе частичного повторного сжижения ПГ пары груза засасываются компрессором через трехпоточный теплообменник и сжимаются до избыточного давления 0,15-0,20 МПа или до давления подачи СГ в топку котла. При этом около 55% направляется в тепку котла, а остальные 45% газа, пройдя через охладители, или, сжимаются компрессором или до давления 4,2 МПа. Газ высокого давления; проходя через регенеративный теплообменник СПГ 14, частично конденсируется и переохлаждается, а затем дросселируется до давления 0,15-0,20 МПа и направляется в ресивер СПГ. После ресивера осуществляется вторичное дросселирование до давления сжиженного газа, равного давлению в грузовой емкости. Несконденсировавшиеся после первого дросселирования пары газа направляются повторно на регенерацию в теплообменник СПГ, а затем в топку котла. При чрезмерно высоком содержании азота в парах газа он выбрасывается в атмосферу по трубопроводу.

Преимуществом предложенной УПСГ является широкий диапазон регулирования холодильной мощности, что позволяет легко адаптировать ее работу к различным внешним условиям за счет:

— изменения числа ступеней сжатия путем вывода из работы поджимающего компрессора;

— уменьшения подачи поджимающего компрессора 5 на 30% изменением частоты вращения вала турбины;

— снабжения дожимающего компрессора 8 гидравлическим регулятором с диапазоном регулирования подачи от 70 до 40% и байпасов;

— включения обоих дожимающих компрессоров 8 и 11 на параллельный режим работы.

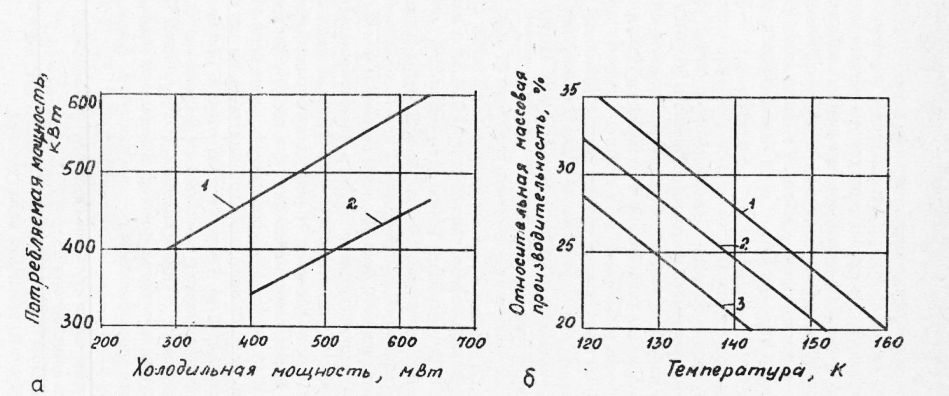

Рис. 7. Характеристики УПСГ фирмы «Sulzer»:

а – холодильная и потребляемая мощности в режиме повторного сжижения кропана с 5%-ным содержанием этана; 1 – при температуре конденсации + 40 °С; 2 – при температуре конденсации + 20 °С; б – относительная массовая производительность в режиме частичного сжижения ПГ; 1 – чистый метан; 2 – 10% азота в паровой фазе; 3 – 20% азота в паровой фазе

Рациональными областями применения СПСГ прямого действия являются газовозы для перевозки СНГ и аммиака и метановозы г рузовместимостью свыше 75 тыс.м3. Преимуществами этих СПСГ являются простота конструктивногог исполнения, компактность оборудования, широкий диапазон регулирования холодильной мощности, низкая первоначальная стоимость, отсутствие постоянного вахтенного обслуживания. Наряду с этим имеются и недостатки. СПСГ этого типа весьма чувствительны к химическому составу перевозимого груза. Они мало пригодны по техническим причинам для перевозки монозинилхлорида, бутадиена и совсем не применимы (по соображениям безопасности) для уксусного альдегида, хлора, окиси этилена и бромистого метила. Повышенное давление в СПСГ прямого действия создает потенциальную опасность утечки газа и вероятность образования взрывоопасных газовых смесей в насосно-компрессорном отделении,

В СПСГ косвенного действия пары груза охлаждаются хладагентами без сжатия. В УПСГ косвенного (непрямого) действия пары груза из грузовой емкости поступают в специальный теплообменник (конденсатор) под действием собственного давления, где они охлаждаются и конденсируются. В качестве хладагентов могут использоваться хладоны, водород, гелий, азот или пропан. Циркуляция конденсируемого груза осуществлязтся в двух вариантах: насосном и безнасосном. При первом варианте сжиженный в специальном теплообменнике газ возвращается в грузовую емкость насосом. Теплообменник, как правило, располагают вблизи горловины грузовой емкости, чтобы уменьшить длину трубопроводов и сократить тепловые потери, возникающие при перемещении сжиженного груза. Безнасосный вариант предусматривает расположение секционных охлаждающих змеевиков в веохней части грузовых емкостей. Испарившийся груз конденсируется на наружной поверхности змеевиков. СПСГ косвенного действия применяются на газовозах, предназначенных для перевозки этилена, моновинилхлорида и газов, запрещенных для повторного сжижения по другим схемам. Изотермическая (при постоянной температуре) транспортировка этих газов, за исключением этилена, осуществляется при температурах около -10 °С. Их повторное сжижение обеспечивается обычными хладоновыми холодильными машинами. Некоторые затруднения могут здесь возникнуть лишь при безнасосном варианте циркуляционного контура из-за большого гидравлического сопротивления в случае протяженной и разветвленной сети испарительной системы УПСГ. Эти затруднения легко устранимы путем применения насосной схемы подачи хладагента в испарительную систему и установки отделителей жидкости вверху (на палубе), что обеспечит вторичную циркуляцию жидкого хладагента через змеевики конденсатора-испарителя.

Однако и тут при проектировании необходимо решить ряд проблем:

— рассчитать размеры циркуляционного ресивера (емкости для охлаждения газа и отделения жидкой фазы), определить его расположение и подобрать требуемые параметры циркуляционных насосов с учетом гидравлического сопротивления при перемещении двухфазной смеси по протяженным трубопроводам (длиной до 150 м ) от змеевиков до машинного помещения;

— расположить змеевики в грузовых емкостях так, чтобы при любых условиях они оставались выше жидкого груза, а оборудование СПСГ обеспечивало эффективную работу при бортовой и килезрй качке;

— уменьшить влияние гидростатического давления столба жидкости в испарительной системе и поддерживать единый температурный режим в носовых и кормовых грузовых емкостях.

В системах сжижения этилена косвенного действия применяются одноступенчатые газовые холодильные машины, работающие по обратному циклу Стирлинга. Наиболее хорошо здесь зарекомендовали себя холодильные машины фирмы «Philips». Их коэффициент полезного действия весьма высок и может превышать 40% в большом диапазоне температур (от -173 до -103 °С), что соответствует области температур транспортировки сжиженных газов на метановозах и этиленовозах. Ввиду относительно меньшей грузовместимости последних именно на них холодильные машины фирмы «Philips“„ получили широкое применение.

Принципиальная схема УПСГ косвенного действия с холодильной машиной фирмы «Philips» приведена на рис. 8. УПСГ с такими машинами по сравнению с многоступенчатыми паровыми и каскадными отличаются компактностью. Они сочетают в одном агрегате компрессор, расширитель и теплообменные аппараты. Испарившийся в грузовой емкости СГ поступает в конденсатор газовой холодильной машины.

где сжижается и стекает через промежуточную емкость в напорный ресивер. В состав холодильной машины входят также водяной охладитель, регенератор, расширительная камера и камера сжатия. При достижении уровня жидкости в резервуаре определенного значения давление в нем повышается и сжиженный газ через невозвратный клапан. распылители вновь поступает в грузовую емкость. Повышение давления в ресивере обусловле но кипением жидкости в изолированном змеевике под воздействием тепла окружающей среды или потока горячей воды, омывающей змеевик. Напорный ресивер выполняет функции насоса. Необходимость его установки обусловлена тем, что УПСГ расположена ниже уровня СГ в грузовой емкости.

Рис. 8. Принципиальная схема УПСГ косвенного действия

Компактность расположения оборудования в УПСГ обеспечивает простоту эксплуатации и легкость автоматизации ее работы. Управление периодическим сливом жидкости из ресивера осуществляет регулятор уровня 12 с помощью автоматических клапанов с пневмоприводом. Например, для слива жидкости регулятор открывает клапан и одновременно закрывает клапаны на паровом трубопроводе и на трубопроводе конденсата. После опорожнения ресивера клапаны под давлением пара открываются, а клапан закрывается. При этом ресивер соединяется со всасывающей линией, что приводит к падению в нем давления, и жидкость из змеевика стекает опять в ресивер. Невозвратный клапан предотвращает поступление жидкости из трубопровода в ресивер. На время опорожнения ресивера конденсирующаяся в холодильной машине жидкость собирается в промежуточной емкости.

Холодильная мощность УПСГ для заданных температур сжижения при постоянной частоте вращения пала регулируется изменением массы хдадагента и соответствующим изменением среднего давления в цикле и потребляемой мощности при данной температуре забортной воды. Если закрыть клапан, открыть клапан и перекачать из герметизированного пространства холодильной машины компрессором часть хладагента (гелия) в баллон, то холодильная мощность уменьшится. И, наоборот, закрыв клапан и открыв клапан, можно увеличить холодильную мощность. Основным недостатком УПСГ, работающих по циклу Стирлинга, являются малые холодильные мощности. Это объясняется тем, что их циклы как нестационарные могут быть реализованы лишь при возвратно-поступательном движении поршней или других вытеснителей. Холодильные мощности таких установок обычно составляют 5-6 кВт, и для этиленовоза грузовместимостью 1100 мЗ требуются четыре холодильные машины (одна из них резервная). Даже у самых крупных стационарных холодильных машин фирмы «Philips» холодильная мощность достигает лишь 20-25 кВт, что явно недостаточно для крупнотоннажных газовозов.

СПСГ косвенного действия по сравнению с прямой схемой более безопасны. В них не происходит загрязнения перевозимого груза, что позволяет сжижать разнородные газы, перевозимые одновременно, например, в разных секциях одного и того же теплообменника. Отсутствие воздействия летучих компонентов и загрязнений на компрессор создает наиболее благоприятные условия для его работы. Однако дополнительная разность температур в теплообменнике увеличивает соотношение давлений в цикле и энергетические затраты, Согласно требованиям классификационных обществ для обеспечения резервирования производительность теплообменника должна быть на 25% выше расчетной, в противном случае необходима установка дополнительного теплообменника. Это приводит к увеличению капитальных затрат на УПСГ, поэтому СПСГ косвенного действия имеют весьма ограниченное применение на газовозах небольшой грузовместимости.

СПСГ каскадного действия представляет собой разумный компромисс проектных решений между двумя предыдущими схемами, поэтому ей присущи некоторые недостатки как прямой, так и косвенной схем, устраняемые в ряде случаев полностью. Например, отказ от насоса на линии подачи сжиженного газа в грузовую емкость. При каскадной (комбинированной) схеме сжижения испаряющийся груз сжимается, конденсируется в теплообменнике посредством охлаждения и возвращается в грузовую емкость. При этом предусматривается использование в нижнем каскаде разомкнутого контура испарившегося газа, а в верхнем – паровой или газовой холодильной машины. На газовозах для перевозки СНГ и этилена в УПСГ в верхнем каскаде используется паровая хладоновая холодильная машина, работающая обычно на хладоне 22 (R 22), а для перевозки ПГ газовая, работающая на азоте. Сжижение этилена требует применения схемы двухступенчатого сжатия с неполным промежуточным охлаждением как в нижнем, так и 8 верхнем каскадах.

На газовозах с СПСГ каскадного действия потребляемая холодильная мощность обычно превышает 200-300 кВт. При таких мощностях винтовые и центробежные компрессоры обладают значительными преимуществами по сравнению с поршневыми. УПСГ становится особенно экономичной и компактной, если в качестве привода этих компрессоров используются паровая или газовая турбины. Весьма перспективно применение «сухих» винтовых компрессоров в нижних каскадах УПСГ. Однако на ныне эксплуатируемых газовозах всё еще применяются маслоэаполненные винтовые компрессоры в обоих каскадах или комбинация из маслозаполненных винтовых компрессоров в верхнем каскаде и поршневых фирмы «Sulzer» – в нижнем каскаде. В одноступенчатых холодильных машинах в качестве вторичного хладагента испольуется хладом. Минимальная холодильная мощность УПСГ в этом случае, когда наиболее приемлемо использование турбокомпрессоров, составляет порядка 250 кВт. Фирмой «Mitsubisi Heavy Industries» (Япония) изготавливаются УПСГ холодильной мощностью 400 кВт для газовозов, транспортирующих СНГ.

В состав УПСГ каскадного действия на газовозах для перевозки СНГ обычно кроме главного конденсатора, объединяющего оба каскада, и хладонового конденсатора включают конденсатор груза, охлаждаемый забортной водой и используемый для повторного сжижения нефтяного газа, что позволяет для некоторых видов груза, не требующих большой степени сжатия, например бутана, проводить повторное сжижение испарившегося газа, применяя только нижний каскад. В этом случае главный газовый конденсатор отключается и компрессор нагнетает пар в конденсатор груза, где конденсируется, дросселируется и подается в грузовую емкость. Благодаря такой схеме УПСГ легко приспособить для любых условий эксплуатации.

Рис. 9. Принципиальная схема УПСГ каскадного сжижения нефтяных газов и аммиака

При нормальном цикле повторного сжижения газа испаряющийся в фузовой емкости СГ поступает в сепаратор, где отделяется жидкая фракция фуза и насосом возвращается в грузовую емкость. Пары груза из сепаратора отбираются газовым компрессором нижнего каскада и сжимаются. Затем пары газа под давлением поступают в главный газовый конденсатор, где конденсируются, часть их дросселируется и направляется в аппарат-отделитель не-онденсируюшихся газов, а другая часть – в грузовую емкость, Из аппарата-отделителя пары основного груза поступают в сепаратор и снова отсасываются компрессором и сжимаются, а жидкая гЬоакция через конденсатоотводчик и дроссельный клапан подается в грузовую емкость. Несконденсировавшиеся газы направляются в топку или выбрасываются в атмосферу по трубопроводу. Верхний каскад УПСГ содержит хладонозый компрессор, хладо-новый конденсатор, ресивер и регенеративный теплообменник. Он замыкается на главном газовом конденсаторе, в котором происходит конденсация испарившегося груза.

Представленная на рис. 73 схема УПСГ позволяет ее использовать и при погрузо-разгрузочных операциях, для чего ее состав дополнен некоторыми конструктивными элементами. Как правило, погрузка газовозов осуществляется береговыми средствами, а выгрузка – судовыми. Тем не менее не исключается возможность погрузки судовыми средствами при помощи УПСГ и грузовых насосов, хотя и за более длительное время. Наименее благоприятным для УПСГ здесь является режим погрузки с берега, если в береговых емкостях газ хранится под давлением насыщения, соответствующим температуре окружающей среды. В этом случае СГ может поступать в грузовые емкости с берега по трубопроводу за счет разности давлений, однако, температура его должна быть снижена путем дросселирования. Образующиеся при этом пары груза значительно превышают количество испарившегося СГ в рейсе за счет теплопри-токов из внешней среды. Поэтому пары груза отсасываются газовым компрессором, сжижаются и возвращаются в грузовую емкость 3. Согласно требованиям классификационных обществ мощность обычной УПСГ должна рассчитываться как минимум на компенсацию зсех теплопритоков в рейсе ( без учета резерва). Однако использование подобной УПСГ для сжижения пара, образующегося при дросселировании жидкости, значительно увеличит время погрузки. Поэтому холодильная мощность УПСГ должна определяться с учетом сокращения времени погрузки, что позволяет приспособить газовозы рефрижераторного типа к погрузке береговыми средствами при различных условиях хранения СГ в береговых емкостях.

Разгрузка газовозов должна исключать понижение давления в грузовой емкости ниже атмосферного. Для этого в грузовую емкость системой выравнивания давления подается пар, замещающий объем жидкости, откачиваемой грузовым насосом по трубопроводу в береговую емкость. Пар поступает из береговой емкости или генерируется в испарителе груза, обогреваемом забортной водой. Паропроизводительность испарителя должна быть равна суммарной объемной подаче грузовых насосов. При низкой температуре забортной воды это условие трудновыполнимо, тогда в системе дополнительно подключается конденсатор-испаритель, а часть оборудования УПСГ переводится на режим работы теплового насоса. При этом пар из испарителя засасывается компрессором и нагнетается в конденсатор-испаритель 12, де конденсируется при температуре значительно более высокой, чем температура забортной воды, и испаряет часть СГ, подаваемого грузовым насосом. Аналогичным образом может при необходимость осуществлен и подогрев груза емкости при разгрузке, если береговые емкости рассчитаны на хранение СГ при температуре более высокой, чем температура транспортировки газа.

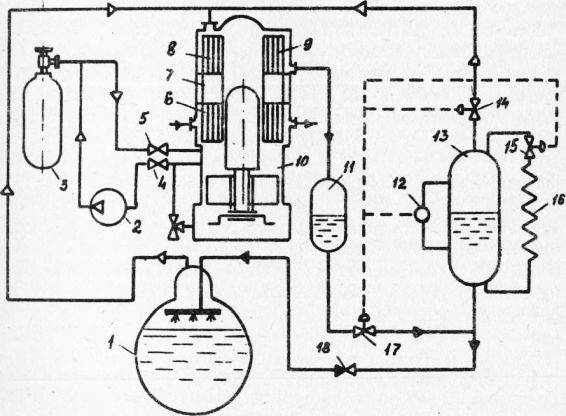

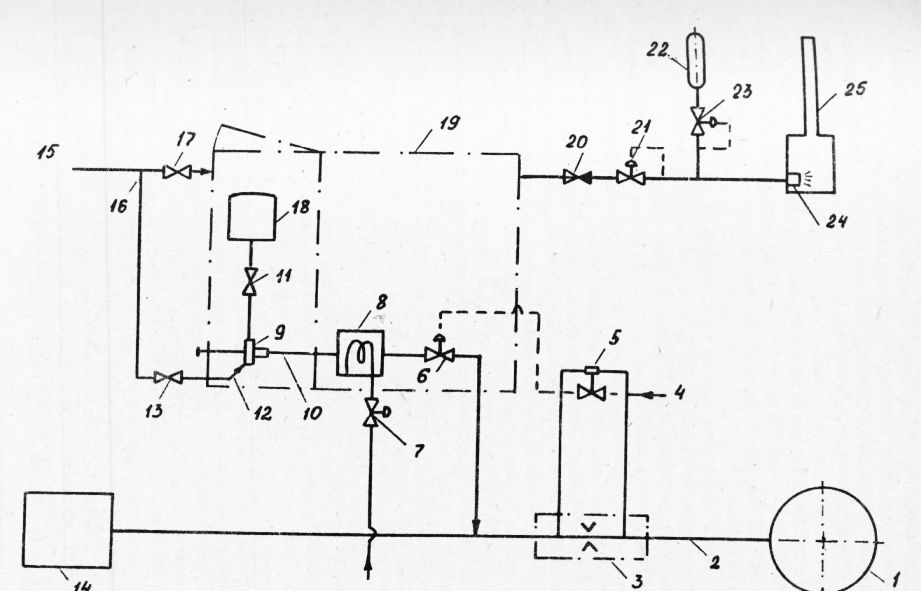

Типичной для современных газовозов является СПСГ каскадного действия фирмы «Термомеканика», установленная на судах типа «Моссовет» и «Смольный», предназначенных для перевозки СНГ и аммиака («Смольный», кроме того, может перевозить бутадиен и винилхлорид), Основное оборудование СПСГ расположено в надстройке на главной палубе между вторым и третьим грузовыми трюмами (танками). Надстройка разделена на три помещения: компрессорное, электромоторное и ПУГО. В состав СПСГ входят три независимые УПСГ каскадного действия Одна УПСГ обслужива ет грузовые танки 1 и 3, вторая – 2 и 4, а третья является резервной. Принципиальная схема УПСГ приведена на рис.74.

В состав УПСГ входят двухцилиндровый двухступенчатый поршневой газовый компрессор двойного действия с лабиринтным уплотнением без смазки цилиндров фирмы «Sulzer» типа К-160-2Е мощностью 372,1 (232.6)* кВт с частотой вращения 580 об/мин нижнего каскада; винтовой хладоновый компрессор фирмы «Гоуден» типа WPVD 204/1,1 мощностью 500 кВт верхнего каскада, работающий на хладоне 22 (R 22); главный газовый конденсатор с поверхностью теплообмена 105 м2; кожухотрубный конденсатор груза (охладитель бутана забортной водой) с поверхностью теплообмена 6 м2; кожухотрубнь и аппарат-отделитель неконденсируемых газов с поверхностью 6 мг: кожухотрубный хладоновый конденсатор с поверхностью 62 мг; бловер (роторный нагнетатель) подачей 970 (550) мэ/ч; сепаратор, ресиверы газа и хладона. Кроме того, в состав УПСГ входят приборы автоматики, контроля и вспомогательное оборудование, не показанные на рис.74. Каждая УПСГ обслуживается двумя центробежными насосами забортной воды подачей 450 (300) м3/н и давлением 0,5 МПа, расположеными в машинном помещении. В компрессорном помещении расположены два конденсатора и два подогревателя груза, два бловера и два испарителя груза кожухотрубного типа. Газовый компрессор при необходимости может работать с подачей 50% от номинальной, а производительность хладоновой холодильной установки может регулироваться вручную и автоматически.

Рис. 10. Принципиальная схема УПСГ газовозов типов «Моссовет» и «Смольный»

При транспортировке бутана он конденсируется в кондёнсаторе, а хладоиовая холодильная установка гари этом отключается. В случае перевозки других СНГ и аммиака пары груза из танка всасываются газовым компрессором через сепаратор, сжимаются без промежуточного охлаждения и через охладитель газа направляются в главный газовый конденсатор, где конденсируются за счет испарения хладона. Сжиженный газ собирается в ресивере и через регулирующий клапан возвращается в грузовой танк. При перевозке бутадиена или винилхлорида газовый компрессор отключается. Его функции берет на себя бловер. В работу включаются пневматические дозирующие насосы, подающие в УПСГ по трубопроводу ингибитор из цистерны,расположенной в компрессорном помещении, а по трубопроводу подается метанол, емкость для хранения которого и дозирующие насосы также размещены в компрессорном помещении. При наличии в газовой смеси несконденси-ровавшихся компонентов в работу УПСГ подключается аппарат-отделитель неконденсируемых газов, в межтрубное пространство которого поступают пары груза из верхних полостей конденсатора груза, главного конденсатора газа и ресивера СГ 12. Пары груза конденсируются, несконденсировавшиеся примеси собираются в верхней части аппарата и по мере возрастания давления выпускаются через дроссельный 6 или редукционный клапаны в атмосферу, а жидкие фракции возвращаются в грузовой танк.

Работа СПСГ обеспечивает поддержание необходимой температуры и давления в грузовых танках при перевозке СГ и сокращение продолжительности погрузо-разгрузочных работ.

Судовые устройства повторного сжижения метана весьма дороги и энергоемки. Стоимость УПСГ для СПГ газовоза грузовместимостью 125 тыс.м3 составляет порядка 1,5 млн.долл. и полная

стоимость газовозов возрастает на 8-12%. Однако при все возрастающих ценах на ПГ, длительности рейса более 7 суток и грузовместимости метановоза свыше 100-125 тыс.м3 применение УПСГ становится экономически целесообразным. Повторное сжижение ПГ позволяет выгодно решить вопрос получения инертного газа (азота) на борту судна, обеспечивает экологическую чистоту эксплуатации газовозов. Вероятно, в ближайшие годы выброс СПГ в атмосферу в портах и в открытом море будет запрещен, так же как и сжигание газа в факеле.

По энергетическим и технико-экономическим показателям получение низкотемпературного холода на уровне -160…. -165 °С для УПСГ возможно с помощью следующих холодильных машин: каскадных паровых регенеративных дроссельных, работающих на нескольких хладагентах; дроссельных рефрижераторов, работающих на многокомпонентных смесях и их модификациях; машин, работающих по обратному циклу Стирлинга, газовых регенеративных турборасширительных машин, работаюцмк по циклу Брайтона и его модификациям. Холодильные машины, работающие по циклу Стирлинга, по указанным выше причинам использовать на газовозах для перевозки СПГ считается нецелесообразным.

Введение в каскадную схему полной регенерации холода дает возможность осуществить процесс сжатия применяемых хладагентов (обычно аммиака-зтилена-метана или пропана-этилена-метана) при температурах, близких к температуре окружающей среды, что позволяет уменьшить интервал температур при дросселировании. Энергетические потери в компрессорах, и дросселях здесь значительно ниже, чем в обычных паровых каскадных системах, и мало меняются при понижении температуры окружающей среды. При использовании многокомпонентных смесей в каскадной схеме все хладагенты сжимаются в одном компрессоре одновременно, т.е. применяется трехкомпонентная смесь. После охлаждения в регенеративных теплообменниках смесь последовательно разделяется в результате парциальной конденсации и сепарации. Большая часть каждого компонента смеси дросселируется на соответствующем температурном уровне и направляется в обратный поток. Следовательно, сжатие всех компонентов производится совместно, а расширение – раздельно. Таким образом, осуществляется внутренний каскад с сепарацией. Недостатком УПСГ с применением каскадных процессов как внешних, так и внутренних является сложность принципиальных схем и потребность большого количества оборудования. Иногда УПСГ с внутренним каскадом оказываются в этом отношении проще, чем с внешним каскадом. Как те, так и другие УПСГ, обладая высокой эффективностью процессов сжижения, широко используются в береговых и плавучих установках большой производительности.

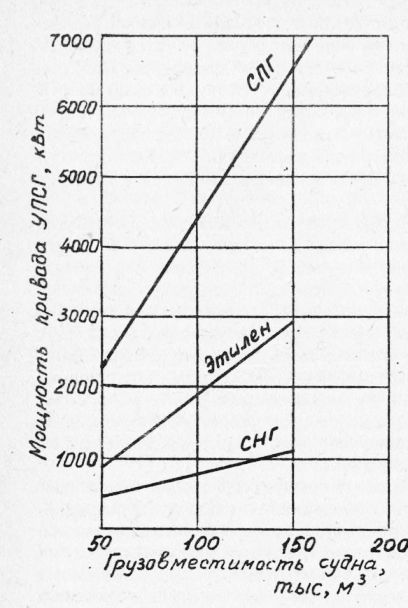

Основными требованиями, предъявляемыми к СПСГ и входящим в их состав УПСГ, являются простота конструкции, компактность, надежность действия и безопасность в эксплуатации. Кроме того, необходимо учитывать, что характер движения судна в море на волнении существенно влияет на эффективность процессов с двухфазными средами в УПСГ. Для судовых условий наиболее приемлемым для сжижения газа признаны УПСГ, работающие по циклу Брайтона или его модификациям с ПГ (в схеме прямого действия) или с азотом (в схемах косвенного и каскадного действия) в качестве хладагентов. Эти УПСГ имеют несколько меньшую эффективность, чем рассмотренные выше. Большинство УПСГ для СПГ имеют производительность по сжижению 26-30 (л/сут)/кВт. Однако они отличаются относительной простотой исходной схемы, дешевизной и доступностью хладагентов, использованием быстроходных легко регулируемых и надежных турбоагрегатов.

Рис. 11. Зависимость мощности привода УПСГ от грузовместимости судна при суточном испарении 0,25% груза

Рис. 12. Схемы стационарных УПСГ для метана:

а – классический внешний каскад; б – внутренний каскад с промежуточной сепарацией, 1 ? и 3 – аммиачный, этиленовый и метановый компрессоры соответственно; 4 – водяной охладитель; 5 – регенеративный теплообменник; 6 – конденсатор-испаритель «этилен-аммиак»; 7 – конденсатор-испаритель «метан-этилен»; 8 – испаритель метана (емкость для хранения метана)

Рис. 13. Обобщенная принципиальная схема судовых УПСГ для СПГ

Рис. 14. Принципиальная схема УПСГ для СПГ, работающая по модифицированному циклу Брайтона

Механическая энергия, высвобождающаяся при расширении, рекуперируется (возвращается обратно) обычно одноступенчатым дожимающим или поджимающим турбокомпрессором, соединенным непосредственно с турбодетан-Дером. Все модификации цикла Брайтона, используемые в современных схемах УПСГ, характеризуются тщательной рекуперацией хо-л ода газовых потоков, повышающей эффективность цикла и позволяющей проводить межступенчатое и концевое охлаждение компри-мируемого газа забортной водой в пластинчатых или кожухотрубных теплообменниках.

Значительный вклад в проектирование УПСГ для СПГ, выполненных по каскадному принципу действия, внесли фирмы «Technigas» (Франция) и «Sutzer» (Швейцария). При этом фирма «Technigas» предлагает четыре возможных варианта работы СПСГ на базе основной схемы. На рис. 13 приведена обобщенная принципиальная схема судовых УПСГ для СПГ, объединяющая несколько УПСГ и ряд проектных решений различных фирм.

Первый вариант работы СПСГ позволяет обеспечить частичное повторное сжижение метана. В отличие от рассмотренной ранее схемы здесь метановые компрессоры нижнего каскада заменяются обычными газодувками, имеющимися на судне что дает возможность сконденсировать примерно 30% газа при низком давлении порядка всего 40 кПа. Аналогичные решения используются иногда и при создании каскадных УПСГ для СНГ, в результате чего можно отказаться от сложных и дорогих компрессоров «Sulzer». Несконденсировавшаяся часть газа далее нагревается в рекуперативном теплообменнике (рекуперативный теплообменник обеспечивает непрерывный теплообмен между теплоносителями через разделяющую их стенку и служит для утилизации оплоты отходящих газов), где она охлаждает прямой поток газа перед конденсатором, проходя через дроссель, сжижается и направляется в котлы, работающие как на жидком, так и на газообразном топливе. Эти УПСГ находят свое применение на газовозах большой грузовместимости, количество испаряющегося СГ на которых превышает потребности СЭУ, работающих в нормальном режиме.

Второй вариант представляет собой полное повторное сжижение газа без отделения азота. В этом случае в нижнем каскаде после конденсатора устанавливается специальный переохладитель, не показанный на рис.77, который уменьщает количество азота, образующегося при дросселировании и поступающего в паровое пространство грузовой емкости. Необходимость специального-переохладителя здесь связана с наличием в СПГ азота, который резко снижает эффективность работы УПСГ. Максимальное давление в цикле при работе УПСГ по этой схеме составляет около 3 МПа.

Третий вариант УПСГ предполагает полное сжижение метана с отделением азота. Отделенный от сжиженного метана азот также частично сжимается и направляется по трубопроводу в емкость

я хранения его на борту с цель» использования для инертизации гоузозых емкостей, продувки грузовых трубопроводов и т.п., а газообразная его фракция применяется для заполнения около танкового пространства или выбрасывается в атмосферу по тому же трубопроводу. Выброс азота в атмосферу при этом не сопровождается энергетическими потерями, так как холод рекуперируется в теплообменнике, а теплотворная способность СПГ в грузовых емкостях повышается. При работе УПСГ по этой схеме избыточное давление по сравнению с предыдущим вариантом снижается с 3,0 до 2,0 МПа.

На универсальных газовозах, перевозящих СНГ и СПГ, может быть применен четвертый вариант многоцелевой УПСГ, обеспечивающей непрерывность ее использования для различных газов. Гибкость возможных эксплуатационных режимов этой УПСГ сравнима с установками, работающими по обратному циклу Стирлинга. Например, переход от повторного сжижения ПГ к сжижению этилена осуществляется путем изменения некоторых параметров работы УПСГ: уменьшения на 25% массы азота в контуре верхнего каскада путем регулирования холодильной мощности с помощью буферной емкости, а также снижения максимального давления азота на 25% или давления конденсации этилена на 65%.

В общем случае нижний каскад схемы УПСГ, изображенной на рис. 13, реализует Ироцесс повторного сжижения газа прямого действия. Испарившийся в грузовой емкости груз через рекуперативный теплообменник, в котором он охлаждается, поступает в компрессор ПГ, сжимается, охлаждается в охладителе забортной водой, вновь проходит через рекуператигный теплообменник, конденсатор, дросселируется и попадает в сепаратор-ресивер, где сжиженный ПГ накапливается и насосом перекачки СПГ вновь подается в грузовую емкость. Скапливающаяся в верхней части сепаратора-ресивера паровая фракция ещэ рёз пропускается через рекуперативный теплообменник и выводится по трубопроводу к системе получения инертного газа, на сжигание в котлах, работающих на двойном топливе (жидком и газообразном) или выбрасывается в атмосферу. Без конденсатора нижний каскад представляет собой схему установки частичного повторного сжижения ПГ, аналогичную предлагаемой фирмой «Sulzei».

Контур верхнего азотного каскада с конденсатором можно рассматривать как обобщение схем установок полного косвенного сжижения газа, предлагаемых фирмами «Sulzer» и «General Electric» (США).

Различаются эти УПСГ следующим: з первой отсутствует отделение азота и перед основным компрессором установлен поджимающий, а во второй осуществляется отделение азота и за основным компрессором, как и на рис.77, размещен дожимающий компрессор. В верхнем азотном каскаде осуществляются два адиабатических процесса: сжатие и расширение. Сжатие происходит в основном многоступенчатом азотном турбокомпрессоре с промежуточным водяным охладителем и дожимающим турбокомпрессором. Расширение осуществляется в турбодетандере, соединенном непосредственно с дожимающим турбокомпрессором и рекуперативным теплообменником. За основным азотным турбокомпрессором установлен водяной охладитель, а за турбокомпресором – водяной охладитель. Основной азотный турбокомпрессор снабжен байпасным трубопроводом, Регулирование холодильной мощности верхнего каскада состоит из буферной емкости, автомагическою регулятора давления в грузовой емкости и двух автоматических регулирующих клапанов. При понижении давления в грузовой емкости ниже установочного давления регулятора часть азота из циркуляционного контура отводится в буферную емкость, и холодильная мощность УПСГ уменьшается, при этом почти пропорционально сокращается количество потребления энергии.

Повторное сжижение ПГ может осуществляться и по модифицированному циклу Брайтона с одновременным производством азота. Эти УПСГ рассчитаны обычно на обработку ПГ с концентрацией азота, не превышающей 0,7-1,2%. Они могут иметь два варианта исполнения: с отделением сжиженного азота и без отделения азота от сжиженного газа. Пары груза, содержащие азот, поступают в УПСГ, представленную на рис.78, по трубопроводу, проходят через рекуперативный теплообменник, сжимаются в компрессоре, охлаждаются в водяном охладителе, вновь возвращаются в теплообменник и отдают теплоту конденсации жидкому азоту в конденсаторе. Отделение сжиженного азота при необходимости осуществляется в сепараторе. Сжиженный метан выходит из сепаратора по трубопроводу, а азот – по трубопроводу. Верхний каскад циркуляции азота предусматривает его сжатие в основном компрессоре и дожимающем компрессоре, охлаждение в водяных охладителях, расположенных за компрессорами. Пройдя через рекуперативный теплообменник, газ расширяется в турбине и охлаждается. Энергия, образующаяся при вращении турбины. используется для обеспечения действия компрессора, что определяет высокую экономичность УПСГ приведенного типа. Допустимая концентрация азота в СПГ для такой установки не должна превышать 0,7%.

Оригинальная модификация цикла Брайтона реализована в установке прямого повторного сжижения ПГ английской фирмы «Cryoplants Ltd». Как было показано ранее, основными недостатками УПСГ прямого действия являются чувствительность и зависимость работы установки от присутствия примесей азота и изменения его процентного содержания в испарившемся СПГ. Ликвидация указанных недостатков в предлагаемой УПСГ осуществляется путем включения в ее схему контура отделения и частичного сжижения азота. Установка рассчитана на концентрацию азота в СПГ не более 0,7%,

Пары ПГ из грузовой емкости поступают в УПСГ по трубопроводу. Проходя через многопоточный рекуперативный теплообменник, пары груза нагреваются до температуры окружающей среды и сжимаются последовательно в основном метановом турбокомпрессоре, компрессоре рециркуляционного контура и в дожимающем компрессоре вместе с рециркулирующим газом до давления порядка 4,0 МПа. Затем газ охлаждается в теплообменнике до промежуточной температуры, часть его направляется в одноступенчатый центробежный турбодетандер, где расширяется до промежуточного давления и нагревается в теплообменнике до температуры окружающей среды, и вновь поступает на рециркуляцию. Этот процесс является в цикле хладопроизводящим. Другая часть газа под давлением 4,0 МПа охлаждается в теплообменнике вплоть до сжижения метана в смеси и направляется в блок разделения, откуда повторно сжиженный метан с очень незначительным содержанием азота возвращается насосом (на схеме не показан) в грузовую емкость по трубопроводу. Паровая фракция, представляющая собой почти чистый азот, из блока разделения поступает в теплообменник, нагревается до температуры окружающей среды, сжимается азотным компрессором и, вновь проходя через теплообменник, сжижается и выводится из блока разделения по трубопроводу в резервуар для хранения. Производительность установки по жидкому азоту регулируется стравливанием части газообразной фазы в атмосферу по трубопроводу. Схема УПСГ предельно упрощается, если содержание азота в СПГ достаточно низкое, и азотный контур может быть отключен совсем.

Фирмой «Technigas» разработана установка повторного сжижения ПГ для газовозов грузовместимостью 125 тыс.м3. Установка имеет производительность около 120 т/сут сжиженного метана при содержании азота в СПГ до 1,2%, что обеспечивает сжижение всех паров груза при интенсивности испарения порядка 0,2% от грузовместимости судна. Мощность установки 5,8 МВт при температуре на входе -125 °С.

Оригинальная компоновка УПСГ предложена японскими специалистами. В состав УПСГ вхсдит специальная цистерна жидкого азота, расположенная на верхней палубе и заполняемая с берега. Внутри цистерны размещен теплообменник. Испаряющийся при перевозке СПГ отбирается из грузовой емкости компрессором и в сжатом виде подается в теплообменник азотной цистерны. В теплообменнике пары ПГ сжижаются, поступают в блок-разделитель и из него повторно сжиженный ПГ направляется в грузовую цистерну. Не-сконденсировавшиеся в теплообменнике пары вновь поступают во всасывающую магистраль компрессора. Испаряющийся в надпалубной цистерне азот отбирается и направляется на инертизацию трюма, чтобы предотвратить образование возможной взрыеоопасной среды.

Срок службы судов-газовозов составляет 20-25 лет. Поэтому и УПСГ должны обеспечивать бесперебойную, надежную и безопасную работу в течение столь же длительного времени. Важность УПСГ для эксплуатации газовозов и относительно высокая стоимость изготовления и эксплуатации способствуют постоянным поискам и совершенствованию проектно-конструкторских решений при их создании. Много внимания уделяется вопросам оптимизации и агрегатирования. В настоящее время преобладают модульные УПСГ, построенные на принципах объединения в агрегаты оборудования по функциональному признаку и эксплуатационным параметрам. Английскими фирмами «Petrocarbon Developments» и «Airco Cryogenics» создана УПСГ для СПГ, состоящая из трех модулей, полностью смонтированных, испытанных на заводе и готовых к установке на газозо-зах для перевозки СПГ любой грузовместимости. В состав первого модуля входят основной турбокомпрессор с приводной газовой турбиной и водяные газоохладители. Турбодетандер на одном валу с бустер-компрессором образует второй модуль. В третий низкотемпературный модуль включены теплообменники, ресиверы и насосы для СПГ. Первый модуль поедусматризает замену газовой турбины на паровую. Эти же фирмы установили, что турбина является оптимальным вариантом привода компрессора УПСГ для СПГ, а для обеспечения надежности и экономичности следует устанавливать два таких агрегата с половинчатой подачей каждого.

В качестве примера одного из модулей можно представить тур-бокомпрессорные агрегаты фирмы «Linde AG», предназначенные для работы в нижнем-каскаде УПСГ, действующей по схеме каскадного (комбинированного) сжижения. Типоразмерные ряды компрессоров для сжатия ПГ и этилена, представленные этой фирмой, составляют по подаче диапазон от 0,55 до 10,0 мэ/с при давлении всасывания 0,1 МПа и нагнетания 0,21 МП а для одноступенчатых конструкций и 0,35 МПа для двухступенчатых. Темпера iypa на всасывании находится в пределах от -120 до -160 °С.

При одновременной перевозке двух несовместимых грузов газовоз должен оборудоваться двумя независимыми УПСГ и одной резервной. Если УПСГ имеют косвенный или каскадный принцип действия и утечка в теплообменнике газа исключает смешивание грузов, то раздельные УПСГ не требуются.

Обобщая опыт проектирования и эксплуатации различных конструкций УПСГ следует отметить, что выбор типа, схемы и принципа действия установок определяется термодинамическими и физико-химическими свойствами грузов, грузовместимостью газовозов, их специализацией, конструкцией грузовых емкостей и теплоизоляции, технико-экономическими показателями. На (азовозах для перевозки СНГ и аммиака грузовместимостью до 35 тыс.м3 и метановозах грузовместимостью свыше 75 тыс. м3 широко применяются УПСГ прямого действия. В эчих УПСГ используются одно-, двух и трехступенчатые компрессоры с промежуточным охлаждением сжижаемого газа, специальные конструкции безсмазочных компрессоров и отделители неконденсирующихся газов..

Косвенная схема сжижения находит ограниченное применение на узкоспециализированных газовозах малой грузовместимости для перевозки этилена и газов, запрещенных для сжижения в УПСГ прямого и комбинированного действия. Циркуляционные конутры конденсируемого газа бывают здесь насосными и безнасосными, а вторичными хладагентами служат хладоны и азот. В этих УПСГ могут применяться и газовые холодильные машины, работающие по обратному циклу Стирлинга.

УПСГ, действующие по комбинированной схеме сжижения, используются на многоцелевых универсальных газовозах грузовместимостью свыше 12 тыс.м3 и метановозах грузовместимостью 125 тыс.м3 и более. В них применяются компрессоры ротативного типа, хладоно-вые конденсаторы и конденсаторы-испарители. Наиболее часто на метановозах большой грузовместимости устанавливаются регенеративные турборасширитеяьные машины, работающие по циклу Брайтона или его модификациям. Последние используются и для сжижения нефтяных газов.

Экономичность УПСГ повышается при использовании их для за-холаживания грузовых емкостей перед приемом СГ. Метановозы, например, оборудуются автоматизированными СПСГ, использующими в качестве хладагента азот. В балластном переходе при повышении температуры в грузовой емкости до -133 °С включается УПСГ и автоматически поддерживает эту температуру на протяжении всего рейса. Это увеличивает безопасность плавания метановоза в балластном рейсе и дает возможность использования в качестве привода холодильного турбокомпрессорного агрегата отработанного газотурбинного авиационного двигателя. Процесс сжижения позволяет одновременно разделить смесь газов на составляющие ее фракции в зависимости от их критических параметров, а при необходимости отделить ненужные примеси. В то же время выяснилось, что оборудование метановозов УПСГ становится экономически целесообразным при использовании их не только по прямому назначению, но и для получения жидкого азота с целью применения его для дегазации околотанкового пространства и грузовых емкостей, а также для инертизации грузосодержащего оборудования. Сжиженный азот может использоваться в тех же УПСГ для захолаживания грузовых емкостей. При этом отпадает необходимость брать запас жидкого азота с берега.

Наряду с оборудованием судов-газовозов СПСГ и УПСГ, важным этапом их эксплуатации является утилизация (употребление с пользой) испарившегося жидкого груза на борту судна. В связи с ростом грузовместимости газовозов и постоянным увеличением стоимости перевозимого газа все более экономически целесообразным становится использование испаряющегося газа в качестве топлива для главных энергетических установок (газотурбинных, дизельных и паротурбинных), котлов, генераторов инертного газа. Согласно Газовому Коду IMO, единственным видом перевозимого груза, пары которого могут использоваться как топливо в главных энергетических установках и генераторах инертного газа, является СПГ. У других СГ пары тяжелее воздуха и поэтому могут скапливаться в машинных помещениях, образуя горючие и взрывоопасные смеси. Однако Код IMO не запрещает использование этих газов в качестве топлива в другом оборудовании, например, в УПСГ и при получении инертных газов, при наличии соответствующего разрешения от классификационных обществ.

в качестве главных энергетических установок (ГЭУ) на газовозах перевозки СПГ самое широкое распространение имеют паро-турбинные установки (ПТУ), далее идут суда с дизельными установки (ДУ) и- наконец, с газовыми турбинными установками (ГТУ). Газовоз «Венатор» грузовместимостью 29 тыс.м3, построенный на верфи «Мосс-Розенберг» (Норвегия) в 1974 г., является первым ме-тановозом с ГТУ. Его ГТУ мощностью 14,7МВт может работать как на жидком, так и на газообразном топливе. На двух видах топлива могут работать и ГПУ.Тлавный двигатель – паровая турбина мощностью 31,6 МВт установлена, например, на серии газовозов типа «Aquarius» (см.рис.8), предназначенных для перевозки СПГ. Пар давлением 6,0 МПа и температурой 510 °С вырабатывается двумя котлами фирмы «Foster Wheeler» производительностью по 66 т/ч, приспособленными для попутного сжигания газа во время рейса. Удельный расход топлива составляет 156 г/кВт-ч. Имеются ДУ на метановозах, работающие на газовом топливе. Однако использование испаряющегося СПГ в качестве топлива создает достаточно сложные проблемы.

Применение СПГ требует соблюдения особых мер предосторожности, в частности, обеспечения взрывопожаробезопасности. Нормальная работа ГЭУ определяется условиями стабильной и бесперебойной подачи топлива. В то же время интенсивность испарения Сф~ весьма неравномерна. Она зависит от множества факторов: эффективности теплоизоляции, формы, объема, конструкции и степени заполнения фузовых емкостей, параметров остойчивости и качки судна, погодных условий и состояния моря на переходе. При плавании в штормовых условиях испарение СПГ происходит с наибольшей интенсивностью, а расход топлива при этом из-за вынужденного снижения числа оборотов двигателя минимален. В тихую погоду, когда потребность в топливе для обеспечения высокой скорости наибольшая, испарение СПГ, наоборот, минимальное. По этой причине приходится либо сбрасывать избыток паров фуза в атмосферу, либо компенсировать его недостаток подачей обычного топлива. Этим и объясняется необходимость использования в подобных случаях двигателей, работающих на двух видах топлива. В паровых силовых установках пары груза могут сжигаться и при неработающем главном двигателе, а избыточный пар стравливаться. Эти преимущества и предопределяют широкое распространение ПТУ на судах-метановозах.

Процессы сжигания ПГ зависят от типа энергетической установки, но общей является технологическая цепочка: пары СПГ нафева-ются, сжимаются и одоризуются (одоризация – придание запаха). Одоризация проводится для того, чтобы облегчить детектирование (обнаружение) утечек СПГ. Одновременно предусматривается нейтрализация одоризующих веществ на случай их утечки и предотвращения воздействия на человеческий организм.

Устройство одоризации действует следующим образом. Из емкости СПГ по трубопроводу поступает в машинное помещение. Для одоризации СПГ смешивается в трубопроводе с определенным количеством одоризующего вещества, которое подается из баллона через клапан и соединительный штуцер по трубопроводу в испаритель, где испаряется за счет тепла горячей воды или пара, поступающих через регулирующий клапан. Подача одоризующего вещества дозируется регулировочным клапаном, который управляется сжатым воздухом от системы пневмоуправления. Интенсивность подачи сжатого воздуха, в свою очередь, зависит от производительности трубопровода, расход в котором замеряется расходомером с диафрагмой, и регулировочного клапана. Баллон с одоризующим веществом, трубопровод, испаритель, клапаны и штуцер заключены в герметичную камеру, которая исключает утечки одоризующего вещества за ее пределы. Для удаления одоризующего вещества, которое может скопиться в камере, имеется устройство, подающее через клапаны и сопло инертный газ (азот) от системы. В случае, если возникает необходимость удаления одоризующего вещества из камеры, открывается клапан. Смесь одоризующего вещества с инертным газом проходит через клапан-регулятор, смешивается с пропаном, поступающим из баллона через клапан, сжигается в горелке и удаляется через дымоходное устройство в атмосферу.

Одним из решений, исключающих влияние неравномерности подачи газового топлива к ГЭУ из-за переменной интенсивности испарения СПГ, является установка на судне-метановозе специальной емкости-накопителя повторно сжиженного ПГ. Эта емкость одновременно служит и хранилищем СПГ, принимаемого с берега или из собственных грузовых емкостей для плавания в порожнем рейсе. Размещение и оборудование специальной емкости выбирается из условий рациональности и взрывопожарсбезопасности. Условия безопасной эксплуатации судна-газовоза обусловливают необходимость выделения специального отсека для ее размещения. Этот отсек должен располагаться в кормовой части грузового трюма с целью сокращения протяженности коммуникаций. Как показывают расчеты, для обеспечения минимальней массы емкостей и наименьшей длины отсека для их размещения оптимальной формой оказывается цилиндрический сосуд с эллиптическими днищами. Предпочтительное компоновочное решение при этом – применение одной емкости, размещенной перпендикулярно диаметральной плоскости судна. Отсеке емкостью является газоопасным и, согласно требованиям Регистра, должен быть герметичным, отделенным от машинного помещения и трюма коффердамами и заполненным сухим воздухом.

Рис. 15. Принципиальная схема системы одоризации газа

Емкость-накопитель должна быть оборудована трубопроводами приема повторно сжиженного ПГ, возврата паров СПГ, если не предусмотрена их подача к двигателям, и газоотвода. Емкость снабжается указателем уровня закрытого типа системой световой и звуковой сигнализации о достижении верхних предельных уровней СПГ, в паровой части емкости предусматриваются манометр с указателями давления в ЦПУ и ходовой рубке и трубопроводы с предохранительными клапанами для сброса газа в систему газоотвода. В верхней и нижней частях емкости размещается не менее двух датчиков для замера температуры. Аналогичные устройства осуществляют замеры температуры тепловой изоляции. Наружная оболочка емкости снабжается предохранительным клапаном или разрывной мембраной.

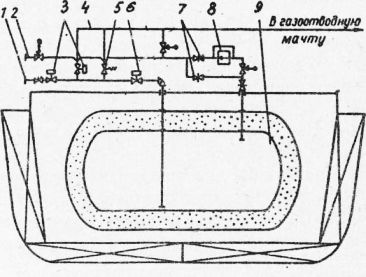

На рис.81 приведена схема размещения емкости-накопителя СПГ. К емкости подводится трубопровод приема повторно сжиженного ПГ, оборудованный двумя автоматическими дистанционными быстрозапорными клапанами, аналогичным клапаном на трубопроводе системы газоотвода и предохранительным клапаном. При достижении в емкости верхнего предельного уровня СПГ его подача автоматически прекращается с помощью клапанов. Емкость снабжена трубопроводом возврата паров СПГ, предусмотренным в основном на случай заполнения емкости СПГ с берега и оборудованным комплектом дистанционно управляемых запорных клапанов и клинкетных задвижек. Для предотвращения попадания атмосферного воздуха в емкость трубопровод возврата паров снабжен редукционным клапаном, который отрегулирован на избыточное давление в емкости порядка 1,0 кПа и поддерживает перед собой давление атмосферного воздуха. При необходимости весь СПГ из емкости может быть удален по приемному трубопроводу за счет давления, создаваемого в емкости испарителем. На схеме испаритель и трубопроводы подачи газа к двигателям не показаны.

В отдельном помещении с газонепроницаемыми переборками размещается оборудование системы подготовки и подачи газа к двигателям. При поперечном расположении емкости под это помещение целесообразно выгораживать отсек в трюме вблизи борта либо по возможности использовать пространство двойного борта. В этом помещении должны находиться также органы управления арматурой, приводы насосов СПГ, испаритель, ресивер и трубопроводы. Проход приводов насосов и арматуры через герметичные переборки осуществляется посредством газонепроницаемых сальников. Помещение оборудуется искусственной вытяжной вентиляцией, управляемой извне и обеспечивающей 30-кратный воздухообмен в час.

Устройство и принцип действия системы подготовки и подачи СПГ к судовым двигателям рассмотрим на примере судна дедвейтом 5 тыс.т. Энергетическая установка (ЭУ) судна включает в себя:

— два главных дизельных двигателя <ГД) Г-70 (6ЧРН 36/45) мощностью по 833 кВт;

— два вспомогательных дизель-генератора (ДГ) ДГРА100/750 мощностью по 100 кВт с дизелями 6ЧН 18/22;

— один стояночный (он же аварийный) ДГ ДГА50М1-9 мощностью 50 кВт;

— два утилизационных водогрейных котла КУВ-100;

— вспомогательный водогрейный котел КОАВ-200 теплопроизво-дительностью 233 кДж/с.

Согласно проекту, на газовое топливо переведены ГД и вспомогательные ДГ, поскольку применение газа для вспомогательного котла, работающего только на стоянках, и стояночного ДГ значительно усложняет ЭУ при относительно небольшой экономии жидкого нефтяного топлива. Дальность плавания принята 3 тыс. км и автономность 10 сут, Как показали предварительные проработки, надежное воспламенение газа обеспечивается на нагрузках более 25-30% от номинальной, а при меньших нагрузках необходимо переходить на традиционное дизельное топливо (ДТ). Таким образом, нормальная работа ЭУ может быть обеспечена лишь при использовании многотопливных двигателей.

Исходя из этого, с учетом опыта проектирования и эксплуатации судов-метановозов и обеспечения безопасности работы, судовые газодизели должны отвечать следующим основным требованиям:

— в конструкции двигателя необходимо предусмотреть возможность быстрого перехода с газового топлива на жидкое;

— впуск горючего газа в двигатель можно осуществлять только после закрытия выпускных клапанов, чтобы предотвратить утечку газа в трубопроводы отработавших газов;

— картер двигателя следует снабдить датчиком, автоматически включающим подачу инертного газа при появлении взрывоопасных паров и предотвращающим возникновение взрывоопасной ситуации;

— при падении нагрузки ниже установленной величины (25-30%) или при возникновении неисправностей в системе подачи газа система автоматизации двигателя должна обеспечивать его переключение на жидкое топливо;

— запуск двигателя и его работу при маневрировании судна в целях безопасности необходимо осуществлять на ДТ.

Рис. 16. Схема размещения емкости для приема повторно сжиженного ГГ

Система подготовки и подачи газа к энергетическому оборудованию выполняет следующие функции:

— повышает давление газа до требуемых значений;

— испаряет СГ;

— подогревает газа до положительной температуры;

— поддерживает постоянное давление газа перед двигателем.

Для принятых в рассматриваемом проекте четырехтактных газодизелей требуемое давление газа не превышает 1,0 МПа. Создание подобных условий возможно при использовании двух типов систем подготовки и подачи газа:

— безнасосных, в которых давление газа перед двигателем определяется давлением паров газа в емкости, а наддув последней обеспечивается с помощью испарителя;

— насосных, в которых давление газа перед двигателем создается насосом или компрессором.

В проеме принят последний тип системы как более простой в регулировании и надежный при создании больших давлений. Принципиальная схема системы приведена на рис. 17. Ее особенностью является комбинированный прием топлива из емкости в жидкой и паровой фазах, что исключает потери СПГ. Емкость представляет собой двухстенный сосуд, межстенное пространство которого заполнено тепловой изоляцией. Для подачи СПГ к двигателям используется насрс марки НСГ-150/20А с подачей 160 м3/ч и давлением нагнетаний 2,0 МПа. Аналогичный насос ( на схеме не показан) является резервным. Все основное оборудование системы размещено в одном помещении с емкостью. Емкость оборудована указателем уровня, трубопроводом наполнения емкости, испарителем, термометрами, датчиком замера давления в емкости и разрывной предохранительной мембраной, соединяющей межстенное пространство емкости с газоотводной системой через предохранительный клапан. Верхняя полость емкости, заполненная паровой фазой СПГ, через предохранительные клапаны соединяется с трубопроводом системы газоотвода. Показания уровнемера, датчика давления, термометров, информация о положении запорных органов арматуры, обслуживающей емкость, и параметрах насоса передаются в ЦПУ и ходовую рубку.

Из емкости СПГ забирается насосом и через подогреватель-испаритель, газовый ресивер и регулятор давления, а также главный автоматический запорный клапан подается к ГД. Требуемое давление газа перед двигателем, как правило, зависит от давления наддува газодизеля и должно немного превышать последнее. Так как принятые в проекте вспомогательные ДГ не обладают высокой форсировкой по наддуву, в системе предусмотрена подача газа более высокого давления к ГД и пониженного – к ДГ. С этой целью давление газа, подаваемого из основной магистрали к ДГ, дополнительно понижается в регуляторе давления. Подача паровой фазы из верхней части емкости осуществляется при достижении давления насыщенных парое СПГ, достаточного для поступления газа в ДГ. При этом открывается невозвратный клапан и газ через быстрозапорный клапан, регулирующий трехходовой кран, подогреватель и регулятор давления поступает к вспомогательным ДГ. Для правильного функционирования системы необходимо, чтобы установочное давление регулятора в пределах допуска превышало установочное давление регулятора. Подача газа в систему регулируется периодическим включением и выключением насоса по сигналу от реле, контролирующего давление в ресивере.

Рис. 17. Принципиальная схема системы подготовки и подачи СПГ к двигателям

Таким образом, выполнение указаннных выше функций системой подготовки и подачи газа к двигателям производится путем осуществления следующих операций. Давление подачи газа по жидкостному трубопроводу создается насосом (или аналогичным резервным насосом), а в паровом трубопроводе оно определяется интенсивностью испарения СПГ и давлением насыщенных паров в верхней части емкости. Испарение СПГ и подогрев его до положительной температуры осуществляется в испарителе-подогревателе СПГ с поверхностью около 1,37 м2 и в подогревателе газа 9оверхностью 1,0 м2. Контроль за температурой газа, выходящего из газоподогревателей проводится датчиками температуры, установленными за подогревателями. Испарение и нагрев газа в подогревателях выполняет теплоноситель – греющая вода, нагреваемая, в свою очередь, в водо-водяном подогревателе с поверхностью 3,0 м2 и подаваемая циркуляционным насосом производителю.

Горячая вода в водо-водяной подогреватель нагнетается водяным насосом и при необходимости охлаждается в водо-водяном охладителе. Поддержание постоянного давления газа перед двигателями осуществляется регуляторами 26, 15 и 14. Давление контролируется в емкости датчиком, в ресивере – датчиком и соответствующими датчиками давления, установленными перед каждым ГД и ДГ.

С целью обеспечения взрывопожаробезопасности при эксплуатации ЭУ, работающей на ПГ, необходимо выполнить целый комплекс мероприятий, направленных на:

— предотвращение образования взрывоопасных смесей воздуха с газом;

— выявление утечек газа в системах его хранения, перекачки и подачи к двигателям;

— прекращение подачи газа к двигателям в случае аварийных ситуаций;

— повышение эффективности средств пожаротушения