Характерные дефекты топливной аппаратуры: потеря плотности прецизионными парами плунжер — втулка топливного насоса и игла—направляющая (или игла — корпус распылителя) форсунки, потеря плотности клапанными парами и износ отверстий распылителей. Втулки плунжеров больше всего изнашиваются в плоскости отсечных окон. Увеличение диаметрального зазора (например, на 0,01 мм) прежде всего сказывается на уменьшении коэффициента подачи топлива (на 8—10%). Кроме того, на рабочих поверхностях втулки и плунжера образуются продольные риски от попадающих с топливом твердых частиц.

Подобное изнашивание характерно и для прецизионной пары игла—направляющая форсунки. Клапанные пары изнашиваются по разгрузочному пояску и уплотнительному конусу.

Деталям топливной аппаратуры присущи также утрата упругости и поломка пружин, износ кулачковых валиков и втулок подшипников зубчатых венцов и реек, деформация реек.

Характерные работы, связанные с ремонтом деталей топливной аппаратуры: восстановление плотности прецизионных и клапанных пар, ремонт и изготовление распылителей, ремонт зубчатых венцов и реек.

При восстановлении плунжерных пар, а также зазоров между иглами и направляющими форсунок прежде всего проводят перекомплектовку, при которой удается использовать до 18—20% старых деталей. Остальные детали (чаще всего плунжеры и иглы) заменяют новыми или наращивают хромированием или химическим никелированием. Толщина покрытия в этом случае составляет около 60 мк.

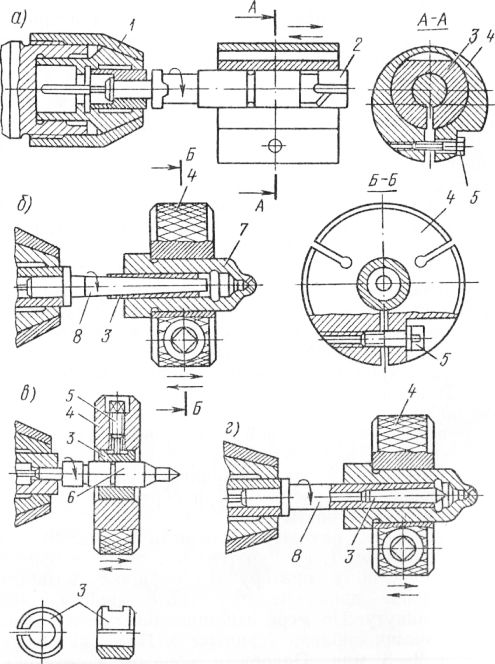

Для придания правильной цилиндрической формы восстановленные детали механически обрабатывают разрезными притирами 3 на специализированных станках и приспособлениях. При обработке применяют среднюю и тонкую пасты ГОИ.

При обработке плунжер или игла, зажатые зажимом, вращаются со скоростью 350—450 об/мин. Чугунному притиру 3 сообщают возвратно-поступательное движение при числе двойных ходов 30—40 в. минуту. По мере изнашивания притир сжимают при помощи оправки винтом. ПодолжительносТь притирки 2—3 мин. Подобным образом притирают и отверстия втулок и распылителей; по мере износа притир разжимается конической оправкой, надетой на направляющую. У втулок плунжеров, кроме отверстия, притирают торцовую поверхность, обеспечивая ее перпендикулярность оси отверстия с точностью до 0,01 мм.

После притирки детали тщательно промывают в дизельном топливе и бензине, обмеряют и сортируют на группы по размерам диаметров с интервалом 0,002 мм. Затем плунжерные пары (как и иглы с направляющими или корпусами распылителей) комплектуют по размерам и производят совместную доводку. При правильном подборе деталей пары, например, плунжер должен входить во втулку примерно на 0,2 длины его рабочей поверхности.

Рис. 1. Обработка деталей прецизионных пар топливной аппаратуры (притирка):

а — плунжера насоса; б, г — цилиндрической и конической поверхности распылителя; в — иглы форсунки

Детали пары совместно притирают тонкой пастой в течение 0,5—1 мин. Притертые поверхности должны быть матовыми, без заметных штрихов и царапин.

В дальнейшем плунжерные пары проходят дополнительные испытания на плотность с использованием специализированных стендов на давления, предусмотренные инструкциями заводов-изготовителей. Испытания проводят чаще всего дизельным топливом при температуре 18—22 °С. Различают динамические и статические испытания на плотность. При динамических испытаниях постоянное давление груза действует на плунжер в течение определенного времени. При этом уточняют, выдавливалась ли жидкость через зазор плунжерной пары. Например, для плунжерных пар дизеля ЗД6 время, характеризующее плотность, установлено 10—20 с; давление в над-плунжерном пространстве 30±0,5 МПа. Статические испытания проводят при неподвижном плунжере, который устанавливают в среднее положение по высоте рабочего хода. В этом случае о плотности плунжерной пары судят по времени падения давления в определенном интервале. Например, определяют плотность плунжерных пар дизелей 18Д при следующих условиях: давление в надплунжерном пространстве 40 ±0,5 МПа, время падения давления с 40 до 10 МПа не менее 45—50 с.

Неплотность клапанных пар топливных насосов устраняют притиркой конуса клапана по конусу седла тонкой пастой. Плотность клапанных пар проверяют опрессов-кой сжатым воздухом на давление 0,5 МПа. При этом клапанная пара не должна давать утечки воздуха в течение 15 с.

Распылители форсунок при ремонте тщательно очищают (ультразвуковым способом) от нагара и притирают уплотнительные поверхности тонкой пастой при 350— 45U оо/мин.

Пружину форсунки (или приспособления для опрессовки) затягивают до давления открытия иглы и ручным насосом создают давление 38 МПа для многодырчатых распылителей и 23 МПа — для остальных. Далее по времени падения давления в определенном интервале определяют плотность притирки (не менее 15 с при падении давления от 35 до 30 МПа для многодырчатых распылителей и не менее 5 с при падении давления от 20 до 18 МПа — для остальных). Плотность плунжерных пар и распылителей можно определить путем сравнения с максимальной и минимальной допускаемой плотностью эталонных пар, которые периодически проверяют и пополняют из числа новых или отремонтированных.

Распылители, имеющие трещины и увеличенные сопловые отверстия, заменяют.

Наибольшую сложность при изготовлении распылителей представляет «прошивка» сопловых отверстий, диаметр которых 0,1—0,5 мм. Эту операцию производят на электроискровых станках с помощью медного или латунного электрода соответствующего диаметра или сверлением.

У отремонтированных и изготовленных распылителей после сборки форсунок на специальных стендах визуально проверяют качество распыла. Впрыск должен начинаться и заканчиваться резко, а распыленное топливо должно находиться в туманообразном состоянии без отдельно вылетающих струек, капель и т. д.; не должно быть подтеков топлива. Для определения угла распы-ливания на расстоянии 60—100 мм от сопла форсунки устанавливают экран из белой бумаги и делают одно прокачивание.

Износы и повреждения зубчатых венцов и реек устраняют различными способами. Например, первоначальные размеры зубцов восстанавливают путем нанесения на их поверхность металла электролитическим осталиванием с последующей обработкой (обкаткой) фрезой соответствующего модуля.

Топливные нососы и форсунки после ремонта обкатывают на специальных стендах не менее 3 ч и одновременно регулируют.