Общие требования. Согласно рекомендациям МАКО ремонт с помощью сварки в зоне А, как правило, не допускается, однако в отдельных случаях может быть разрешен. В зоне В допускается ремонт с помощью сварки по одобренной технологии, а в зоне С такой ремонт не ограничивается.

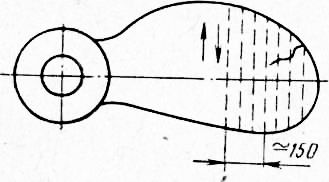

Рис. 1. Схема перемещения горелки при нагреве лопасти

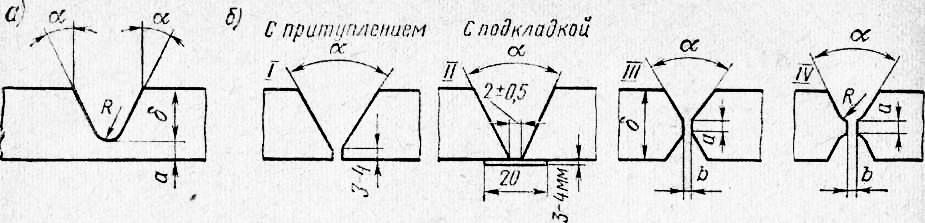

Рис. 2. Элементы разделки под сварку трещин и раковин:

Правила Норвежского бюро Веритас (1974 г.) допускают в зоне В исправление дефектов с помощью сварки на глубине до „/з толщины лопасти, в отдельных случаях — на большую глубину по согласованию с инспектором.

Места, подлежащие заварке, разделывают до здорового металла так, чтобы был обеспечен провар. Концы трещин перед разделкой должны быть засверлены сверлом диаметром 6—8 мм на глубину, превышающую глубину трещины не менее чем на 5 мм.

Разделку под заварку винтов из стали 25Л можно выполнять: воздушно-дуговой строжкой, газовой строжкой, электровыплавкой, электродуговой резкой проникающей дугой (при резке сквозных дефектов) и механическим способом (вырубкой, сверлением, фрезерованием и др.).

Разделка под заварку винтов из стали 1Х14НДЛ, латунных и бронзовых винтов допускается механическим способом, воздушно-дуговой строжкой и плазменной резкой (строжкой). При использовании воздушно-дуговой и газовой строжки, электровыплавки, электродуговой резки проникающей дугой необходима последующая зачистка мест разделки абразивным кругом.

Стальные винты. Дефекты гребных винтов из стали 1Х14НДЛ заваривают ручной электродуговой сваркой, а винтов из стали 25Л — ручной и полуавтоматической сваркой на любом сварочном оборудовании для электродуговой сварки постоянным током, обеспечивающим рекомендуемый режим сварки.

Дефекты гребных винтов из стали 1Х14НДЛ заваривают постоянным током обратной полярности. Марки электродов, рекомендуемые для сварки, приведены в табл. 8-8. Диаметр электродов должен быть 3—5 мм. Сварку корневых проходов следует выполнять электродами диаметром 3 мм.

Дефекты следует заваривать в нижнем или наклонном положении (с углом наклона не более 60°). При одновременном расположении дефектов на 1, II и III участках гребного винта заварку, включая приварку лопастей, производят электродами марок ЦЛ-41 или 0Х14НЖА. При обнаружении дефектов только на I и III участках в количестве не более трех на каждом с глубиной дефектов до 10 мм и общей площадью не более 20% данного участка заварку производят электродами марки ЭА-400/10У без предварительного подогрева.

При заварке дефектов на винтах, изготовленных из стали 1Х14НДЛ, обязателен подогрев места заварки до температуры не ниже 160° С. При заварке- дефектов и наплавке поверхностей каждый последующий шов (валик) должен перекрывать предыдущий на одну треть ширины. Перед наплавкой каждого последующего валика предыдущий должен быть тщательно зачищен от шлака и брызг зубилом и металлической щеткой.

При наличии сквозных дефектов, где толщина превышает 100 мм, следует заваривать дефектный участок с одной стороны на глубину 30 мм, затем с обратной стороны на такую же глубину, предварительно подрубив корень шва до здорового металла, и произвести промежуточный отпуск, а затем дальнейшую заварку и термическую обработку.

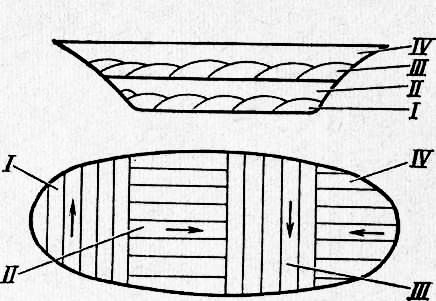

Рис. 3. Схема многослойной заварки глубокого дефекта (/—IV — слои)

Рис. 4. Схема заварки глубокого дефекта большой протяженности: 1—6 — участки; I—VI — слои

Глубокие дефекты большой протяженности (глубиной более 20 мм и длиной до 300 мм) рекомендуется заваривать блоками. Участок, подлежащий заварке, разбивают на мелкие участки протяженностью 100—150 мм каждый, вначале заваривают первый слой на первом участке, затем первый слой на втором участке с перекроем слоя первого участка и т. д.

Наделки для ремонта лопастей гребных винтов из стали 1Х14НДЛ допускается изготовлять из листовой стали марки 12Х18Н10Т или отливки из стали марки 1Х14НДЛ. Для устранения угловых деформаций с обеих сторон лопасти через каждые 200 мм длины шва необходимо приваривать гребенки из малоуглеродистой стали электродами марки ЭА-400/10У.

Наделки рекомендуется приваривать обратноступенчатым швом от середины лопасти к краям с симметричным относительно центра сечения заполнением разделки во времени.

Винты из сплавов на медной основе.

В качестве неплавящегося электрода применяют лантанированные вольфрамовые прутки диаметром 4—5 мм, поставляемые по СТУ 45-ЦМ-1150-68; при заварке дефектов в защитных газах применяют аргон, поставляемый по ГОСТ 10157-73.

Дефекты заваривают следующими способами:

— электродуговой сваркой угольным электродом для гребных винтов из латуни ЛМцЖ 55-3-1 и ЛАМцЖ 67-5-2-2;

— аргоно-дуговой сваркой неплавящимся электродом с применением переменного тока для винтов из бронзы БрАЖН 9-4-4, «Нева-70», «Нева-60» и из латуни ЛАМцЖ 67-5-2-2;

— аргоно-дуговой сваркой неплавящимся электродом с применением постоянного тока прямой полярности для винтов из латуни ЛМцЖ 55-3-1;

— полуавтоматической аргоно-дуговой сваркой плавящимся электродом с применением постоянного тока обратной полярности для винтов из латуни ЛМцЖ 55-3-1 или бронзы.

Рис. 5. Схема сварки при установке наделки

Приварку лопасти и заварку сквозных трещин необходимо производить в следующей последовательности: заварить дефектный участок с одной стороны на одну четверть или треть высоты разделки, подрубить корень шва с обратной стороны до здорового металла и заварить на одну четверть или треть высоты разделки, дальнейшее заполнение разделки производить так, чтобы получить минимальные деформации лопасти.

Контроль заваренного участка должен производиться методом цветной дефектоскопии, включая зону термического влияния, с целью выявления поверхностных трещин. После завершения сварочных работ и термообработки необходимо проверить размеры и параметры винта по ГОСТ 8054-72.