Современные электрические машины чаще всего комплектуются шариковыми и роликовыми подшипниками качения. Изношенные или дефектные подшипники при ремонте машин обычно не ремонтируют, а заменяют. К повреждениям подшипников, требующим безусловной замены, относятся забоины и раковины на беговых дорожках, трещины обойм, деформации шариков или роликов, неисправность сепараторов.

Степень износа подшипников определяется величиной зазора между беговой дорожкой и шариком или роликом. Если зазор превышает 0,1 мм для вала диаметром до 25 мм, 0,2 мм — для вала диаметром до 100 мм и 0,3 мм — для вала большего диаметра, то подшипник подлежит замене.

Подшипники качения ремонтируют только на специализированных заводах. При ремонте электрических машин пригодные для дальнейшей работы подшипники снимать с валов без необходимости не рекомендуется, так как из-за недоступности внутренней обоймы подшипников для зацепления стяжкой приходится снимать их за наружную обойму, а это часто приводит к повреждению.

Приборы для всесторонней и качественной проверки подшипников качения сложны и серийно не изготовляются. При определенном навыке пригодность подшипника к дальнейшей работе иногда определяют по величине радиальных зазоров и легкости хода при вращении наружной обоймы от руки. Исправный подшипник при вращении имеет равномерный шум. Подшипник проверяют после промывки его в бензине. Однако такой способ проверки ненадежен, и после снятия подшипника с вала его чаще всего заменяют.

При ремонте подшипники заменяют на такие же или с улучшенными характеристиками. Номера подшипников указаны в формулярах на электродвигатели и на обоймах самих подшипников.

В исключительных случаях допускается замена одного типа подшипника другим, габарит которого разрешает установить его на место старого. Например, однорядные подшипники заменяют двухрядными тех же размеров.

Если в машине установлено два шариковых подшипника, допускается замена одного шарикового подшипника на роликовый того же размера. Замена роликовых подшипников шариковыми допустима только в случае спокойного режима работы двигателя. В аварийных случаях, при отсутствии необходимых для замены подшипников, допускается замена подшипника на другие типы, размеры которых могут отличаться от требующихся.

При использовании подшипника, ширина обойм которого меньше требуемой, в гнездо подшипника устанавливают упорное кольцо. При несоответствии размеров по наружному или внутреннему диаметру на вал или в подшипниковое гнездо устанавливают втулки. Работоспособность подшипников при такой замене обычно уменьшается. Таблицы допустимых замен приводятся в справочниках.

Ремонт подшипников скольжения в основном заключается в замене изношенных втулок и вкладышей. Втулку или вкладыш из подшипникового щита выпрессовывают под прессом или ударом молотка через деревянную прокладку. Затем из втулки или вкладыша выплавляют антифрикционный сплав, протравливают кислотой, облуживают и вновь заливают сплавом. Обычно для малых машин применяют баббит Б-16 (сплав олова, свинца, сурьмы и меди). Для того чтобы баббит при заливке не отставал от стенок вкладыша, последний перед заливкой нагревают до температуры 250°С. При плавлении баббит очищают от шлака и посыпают древесным углем, чтобы предотвратить окисление. Температура баббита при заливке должна быть 400—450°С. После заливки и остывания вкладыш протачивают на токарном станке с припуском на пришабривание. После пришабривания во вкладыше прорезают канавки, по которым смазка поступает на вал и образует между валом и вкладышем тонкий слой.

Вкладыши подшипников крупных судовых электрических машин перезаливают и обрабатывают в специализированных цехах судоремонтных заводов (СРЗ), оснащенных специальным оборудованием.

Ремонт валов электродвигателей чаще всего вызывается наличием на них задиров, увеличением овальности и конусности посадочных поверхностей, уменьшением диаметра шейки вала и наличием изгибов. Если площадь задиров и небольших забоин меньше 15—20% общей поверхности шейки вала, то дефект устраняют шлифованием при условии сохранения посадочных размеров в пределах нормы.

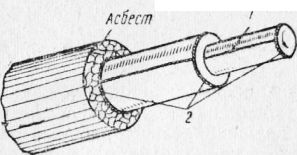

При значительных повреждениях дефект устраняют нанесением слоя металла с последующим обтачиванием и шлифованием. Металл наносят на специальных установках для металлизации, вибродуговой наплавкой, электросваркой или гальваническим путем. В судовых условиях наиболее доступна электросварка. Для этого дефектную поверхность вала грубо протачивают на токарном станке, затем якорь устанавливают на изоляционную подставку и заземляют через токоведущий зажим, прикрепляемый к валу на нерабочей поверхности. Наплавку производят электродом УОНИ-13/45А. П

Наплавку выполняют в виде валиков, располагаемых соответственно параллельно оси вала и по периметру. Количество слоев (валиков) определяют с учетом обтачивания вала до необходимых размеров. Каждый наплавленный валик тщательно очищают от шлака. Толщина наплавленного слоя должна быть не менее 2 мм на сторону.

При наплавке необходимо строго соблюдать перекрытие сварных валиков.

При наплавке вал нужно вращать строго по стрелке, чтобы металл полностью заполнил все пустоты и не стекал по валу. Охлаждают вал на воздухе. После наварки вал обтачивают до необходимых размеров, а посадочные поверхности доводят до нужной чистоты обработки. Для шеек валов максимально допускаются: овальность 0,002 и конусность 0,003 от диаметра шейки. Прогибы валов допускаются до 0,1“ мм на 1 м длины, но не более 0,2 мм на всю длину вала. Прогибы большей величины необходимо устранять.

Валы диаметром до 30 мм можно править на токарном станке при помощи рычага или домкрата. Валы больших диаметров правят винтовыми прессами или нагревом при малом прогибе. В случае значительных повреждений или поломки валы заменяют на СРЗ.

Рис. 1. Наплавка вала электрической машины электросваркой