Ремонт коллекторов — наиболее сложная и ответственная операция при ремонте электрических машин постоянного тока. При незначительных повреждениях, не связанных с заменой набора коллекторных пластин или заменой изоляции, коллектор можно отремонтировать на судне. Такие неисправности, как неравномерность выработки рабочей поверхности, устраняют обтачиванием, продораживанием, шлифованием и полированием.

Без разборки можно отремонтировать обломанные или имеющие трещины петушки коллектора. Способ ремонта зависит от конструкции петушков и размера коллектора. При поломке высоких петушков на расстоянии 10—15 мм от коллекторной пластины их можно удлинить путем приклепки и припайки дополнительной пластинки к оставшейся части. При поломке петушка в месте впайки его в коллекторную пластину оставшуюся часть выпаивают или удаляют дисковой фрезой. В образовавшийся шлиц впаивают новый петушок, изготовленный из листовой меди.

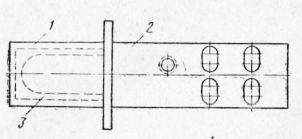

Рис. 1. Палец щеткодержателей с изоляционной втулкой

При длительной работе машины с обрывом в одной из секций якоря происходит значительное обгорание двух смежных коллекторных пластин. Ремонт также можно произвести на месте при частичной разборке коллектора.

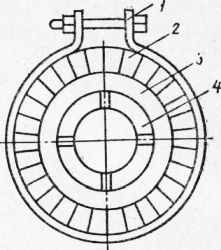

Отпаяв концы обмоток от петушков поврежденных пластин, стягивают коллектор хомутом так, чтобы стык хомута располагался над поврежденными пластинами. Отвернув гайку, крепящую нажимной конус, снимают его вместе с изоляционной манжетой. Ослабив затяжку хомута, с внутренней стороны набора коллектора осторожно через текстолитовую прокладку выбивают поврежденные пластинки вначале немного вверх, а затем вдоль оси коллектора. Не вынимая пластин, вбивают в образовавшуюся щель изготовленные из дерева твердой породы клинья, равные по размеру удаляемым пластинам. Вынув пластины, их заменяют или наваривают медью старые с последующей обработкой.

После ремонта пластин аналогичным образом заменяют деревянные клинья на коллекторные пластины и осторожно, без перекосов, постепенно подтягивая гайку, надевают нажимной конус.

После установки конуса на место производят статическую формовку коллектора, для чего обертывают его несколькими слоями асбестового картона. Поверх картона укладывают нагревательный элемент или наматывают нихромовую ленту. Мощность нагревательного элемента рассчитывают исходя из того, что при статической формовке температура коллектора должна быть 170°С.

После укладки спирали коллектор изолируют и нагревают вначале до 130 °С, выдерживая при этой температуре 3—5 ч. Не охлаждая коллектор, подтягивают гайку нажимного конуса. Затем доводят температуру до 170 °С, выдерживая коллектор 4—6 ч, и вновь подтягивают гайку. Охладив коллектор до окружающей температуры, снова подтягивают гайку. На этом процесс статической формовки заканчивается. После окончания формовки испытывают изоляцию коллектора высоким напряжением в соответствии с нормами Регистра. Если изоляция выдержала испытание, то коллектор обтачивают и обрабатывают.

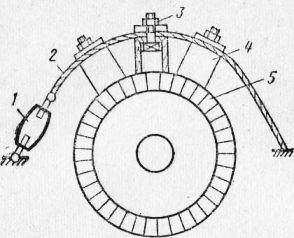

Для больших машин с высокими окружными скоростями коллекторов иногда только статическая формовка оказывается недостаточной. В этом случае производят динамическую формовку. В условиях судна это можно сделать, нагревая коллектор за счет трения его поверхности о колодки, изготовленные из дерева твердой породы. Колодки прикрепляют к транспортерной ленте или ленте из другого прочного материала гайками и прижимают к коллектору натяжением ленты талрепами. Регулируя силу нажатия колодок на коллектор, доводят его температуру до 120—150 °С при частоте вращения несколько выше номинальной. При формовке следят за колодками, не допуская их обугливания, и периодически подтягивают гайки конуса.

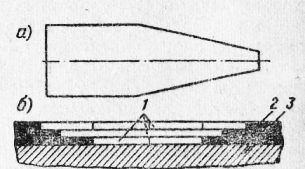

Рис. 2. Стяжка коллектора при замене коллекторных пластин

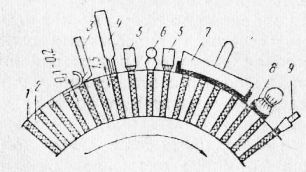

Формовку производят до тех пор, пока разность боя коллектора в горячем и холодном состояниях не будет превышать 0,02 мм, а бой коллектора будет не более 0,15 мм. При необходимости во время формовки коллектор обтачивают. После окончания формовки производят дальнейшую обработку коллектора в следующей последовательности (рис. 34): обтачивание (3); продораживание (4) чистка щеткой (5); снятие фасок (5); шлифование и полирование (7); промывка бензином (8); чистка сжатым воздухом (9); 1 и 2— миканит и медная пластина.

В процессе эксплуатации машин иногда происходит замыкание между коллекторными пластинами и конусом вследствие пробоя изоляции из-за сильного увлажнения и загрязнения манжеты. Пробой и незначительное обугливание изоляции устраняют зачисткой и местным изолированием манжеты после снятия конуса.

При значительном повреждении манжеты приходится частично переизолировать конус. Для этого из формовочного миканита соответствующего класса изоляции вырезают сегменты. Толщину миканита берут в 3—4 раза меньшей, чем толщина изоляции конуса. Поврежденное место очищают от старой изоляции и промазывают клеящим лаком. Затем на оголенное место накладывают подготовленные сегменты и прижимают их горячим утюгом (200—250 °С).

Рис. 3. Приспособление для динамической формовки коллектора

Рис. 4. Последовательность технологии ремонта коллектора

Рис. 5. Изолирование нажимного конуса коллектора

Сегменты накладывают в несколько слоев 1 так, чтобы стыки сегментов одного слоя приходились па середину сегментов второго слоя, а общая толщина вновь наложенной изоляции равнялась толщине оставшейся части манжеты. Ширину сегментов определяют по месту в зависимости от величины повреждения. Сегменты наклеивают лаком ГФ-95 (класс изоляции А, В, Е) или К-40 (класс изоляции F и Н), в зависимости от класса изоляции обмоток машины.

Ремонт коллекторов, связанный с полной заменой манжет, необходимо производить на заводе, так как изготовление манжет требует специального оборудования и высокой квалификации рабочих. При неточном изготовлении манжет невозможно будет произвести формовку коллекторов.

Отремонтированный конус устанавливают на место, после чего проверяют качество стяжки коллектора постукиванием по нему легким (до 50 г) стальным молоточком. Хорошо затянутый коллектор издает звонкий звук, и лишь в местах плохой стяжки звук будет глухой. Коллектор после сборки обязательно формуют.

В практике ремонта электрических машин встречаются случаи понижения сопротивления изоляции коллекторов ниже допустимых норм из-за загрязнения и окисления их внутренних поверхностей, с образованием токопроводящих «мостов». Промывка таких коллекторов часто не дает положительных результатов ввиду трудности или невозможности доступа к загрязненным поверхностям. В этом случае для устранения дефектов приходится снимать нажимной конус, не рассыпая набора коллектора. После установки конуса на место необходимо также произвести статическую формовку коллектора. Ремонт коллектора заканчивается чисткой н протиркой ветошью, смоченной в спирте и слегка отжатой.