К электрическим аппаратам относятся: контакторы, рубильники, переключатели, пакетные выключатели, балластные и пускорегулирующие резисторы, регуляторы возбуждения и скорости, пусковые и пускорегулирующие реостаты, автоматические выключатели, реле, предохранители и другие устройства, применяемые для защиты, включения и отключения различных потребителей электроэнергии, а также для пуска, остановки электрических машин и управления ими во время работы.

От четкой работы электрических аппаратов зависят четкость и безопасность работы различных судовых механизмов.

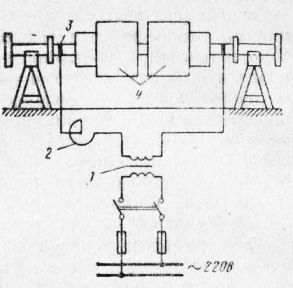

Рис. 1. Схема сушки якоря одно-витковым индукционным способом

Правильность прилегания стыкового или щеточного контакта проверяют по отпечатку копировальной бумаги на папиросной при соприкосновении подвижного и неподвижного контактов. Отпечаток должен быть не менее чем на 2/3 поверхности контакта. При меньшем соприкосновении поверхности притирают или пришабривают.

Ремонт универсальных переключателей сводится к разборке, чистке, замене вышедших из строя деталей, сборке и регулировании контактов в соответствии с инструкцией по обслуживанию. При сборке особое внимание обращают на четкость фиксации положений переключателя и одновременность срабатывания парных контактов согласно схеме включения.

Пакетные выключатели и переключатели, как правило, не ремонтируют; подгоревшие пластины или ножи зачищают и поджимают пластинчатые контакты. При недопустимом выгорании пластины заменяют или изготовляют новые из фосфористой бронзы. При заедании в механизме переключения его регулируют и смазывают трущиеся поверхности.

Регуляторы возбуждения, пусковые и пускорегулировочные реостаты чаще всего ремонтируют при перегорании элементов сопротивления, износе подвижных и неподвижных контактов, значительном окислении металлических деталей, при выходе из строя катушек контакторов или при выгорании изоляционной панели из-за перегрева контактов.

Элементы (поля) резисторов с неповрежденной константановой лентой или проволокой высокого сопротивления и с исправными фарфоровыми цилиндрами или прокладками ремонтируют без перемотки. Плоские элементы резисторов перематывают при значительном ослаблении натяжения проволоки или ленты (из-за перегрева) и провисании витков до такой степени, что они при нажатии на них рукой замыкаются на металлическую пластину поля резистора, на которой закреплены изоляторы.

Элементы резистора, не требующие перемотки, очищают от загрязнений горячей мыльной водой, затем споласкивают и сушат в печи. Ржавчину и окалину с пластин элементов удаляют стальной щеткой, затем окрашивают их огнеупорным лаком и сушат в печи до полного запекания лаковой пленки. Элементы с перегоревшей проволокой, значительной окалиной и поврежденными изоляторами заменяют или перематывают. Вышедшую из строя проволоку или ленту снимают, удаляют лопнувшие изоляторы и очищают пластину от остатков замазки, крепящей изоляторы.

Новые изоляторы на пластины наклеивают замазкой из гипса на бакелитовом лаке, затем запекают в печи при температуре 120—140 °С в течение 1—1,5 ч. Намотку производят проволокой или лентой соответствующего сечения, в зависимости от конструкции старого элемента.

Провода в трубчатых элементах резистора закрепляют протяжкой через специальные отверстия в фарфоровых цилиндрах. Провода диаметром до 0,5 мм протягивают через отверстие дважды, а выше 0,5 мм — один раз и отгибают. Концы проводов на плоских элементах при диаметре проволоки до 2 мм допускается закреплять скруткой с соседними витками, а при диаметре свыше 2 мм — сваркой или бандажом из однородной проволоки диаметром 0,5—1 мм.

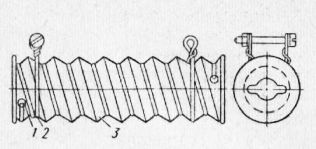

Рис. 2. Закрепление проводов трубчатых элементов резистора

Константановую проволоку сваривают сплавом JIOK-50, а них-ромовую — меднофосфористоникелевым припоем. Выводы ленточных резисторов закрепляют с помощью специальных промежуточных пластин и концевых зажимов, прикрепляемых к ленте, намотанной на фарфоровые изоляторы.

Отпайки для ступеней резистора и подсоединение проводов внутренней коммутации к его элементам производят при помощи хомутиков из константана, промежуточных пластин (у ленточных элементов) или при помощи приварки медных голых проводов газовой горелкой.

При намотке элементов резистора проводом большого сечения или лентой толщиной более 0,5 мм необходимо учитывать, что в средней части элемента образуется выпуклость, поэтому проволоку или ленту при намотке выгибают специальными роликами в сторону, противоположную намотке. Стрелкой указано направление вращения поля при намотке.

Коммутацию внутри реостатов выполняют медной луженой проволокой в фарфоровых чешуйчатых бусах или проводом с дель-таасбестовой изоляцией типа ПДА. Прокладки и трубки, изолирующие пластины элементов резистора, ремонтируют или изготовляют из миканита или микафолия с проклейкой каждого слоя клеящим лаком и запеканием готовых изделий в печи.

Обгоревшие панели из изоляционного материала заменяют новыми, изготовленными из материала той же марки; для сверления отверстий под контакты в качестве шаблона используют старую панель. После обработки панель покрывают бакелитовым лаком или лаком МЛ-92 с последующей сушкой при температуре 120— 140°С в течение 2 ч.

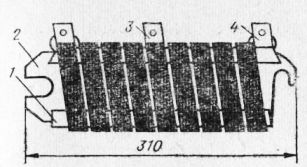

Рис. 3. Крепление выводов ленточных элементов резистора

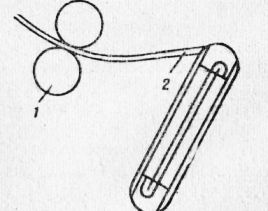

Рис. 4. Схема намотки плоских элементов резистора

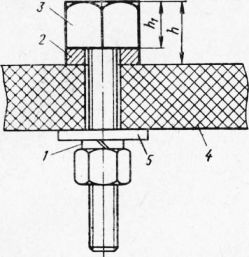

При значительной выработке контактов, установленных на панели, их обтачивают на токарном станке. Высота h контакта 3 (рис. 61) над панелью 4 после обточки должна быть не менее 5 мм. При меньшей высоте контакт заменяют или под старый подкладывают специальную шайбу 2 (пластину) по размеру контакта (1, 5 — шайбы пружинящая и стальная). При рабочей высоте hi менее 3,5 мм контакты заменяют.

Поломанные штурвалы и рычаги из изоляционных материалов заменяют новыми или изготовленными из текстолита с последующей обработкой и покрытием лаком или эмалью. Поврежденные основания или крышки реостатов, изготовленные из алюминиевых сплавов, заваривают или заменяют. Сильноизношенные оси и втулки заменяют.

Все гальванические и лакокрасочные покрытия деталей восстанавливают в соответствии с требованиями технических условий. Ремонт барабанных контроллеров в основном сводится к ремонту контактной системы, изоляционных перегородок и штанг для крепления контактов. При незначительном износе сегментов их обтачивают на токарном станке с последующей приработкой контактной пары сухарь — сегмент. При износе контактов более чем на 25% первоначальной толщины их заменяют. Сегменты изготовляют из полосовой или листовой меди и выгибают по шаблону. Сухари изготовляют на строгальном или фрезерном станке. Ослабевшие пружины контактов заменяют. Все крепежные и другие металлические детали проходят гальваническую обработку или окраску в соответствии с требованиями ТУ.

Прогоревшие перегородки между сегментами и контактами заменяют или ремонтируют, заполняя выгоревшее место эпоксидным компаундом с применением в качестве наполнителя толченого асбеста. Изоляцию штанги можно исправить подклейкой отслоившихся мест клеящим лаком с последующим запеканием в печи или подклейкой эпоксидным компаундом. С помощью эпоксидного компаунда на смоле ЭД-20 можно наклеивать на штангу новую изоляцию. Чтобы обеспечить плотность прилегания изоляционного материала, изолированную штангу бандажируют до отвердения компаунда полиэтиленовой или хлопчатобумажной лентой, которую затем удаляют. Штангу после изолирования доводят до необходимых размеров и окрашивают электроизоляционной эмалью.

При сборке барабанных контроллеров особое внимание обращают на правильность включения и отключения контактов в соответствии со схемой привода, а также на точность касания и приработки контактов. При недостаточном давлении сухарей на контактные сегменты контакты подгорают и оплавляются, что приводит к заеданию барабана и поломке контактного пальца. Силу нажатия регулируют фасонной гайкой 3, а величину провала А — винтом 2. Нажатие контактов должно быть до 1,5 кгс, а провал — около 2—2,5 мм. Прилегание контакта должно быть не менее 3Д всей площади соприкосновения.

Рис. 5. Увеличение высоты контактов над панелью с помощью специальных шайб

Провалом контакта называют расстояние, на которое мог бы переместиться подвижный контакт (сухарь) от начала касания с неподвижным контактом (сегментом) до полного замыкания, если бы не было неподвижного контакта. Величины провалов, в зависимости от конструкции аппаратов и их контактных систем, измеряют щупом, линейкой, нутромером или шаблоном.

Ремонт кулачковых контроллеров и командоконтроллеров заключается в зачистке или замене контактов, замене изношенных кулачков, ремонте дугогасительных камер и изоляционной платы.

При незначительном износе пластмассовых отключающих шайб барабана очередность включения контактов регулируют путем замены роликов контактного рычага на больший диаметр. При значительном износе шайбы заменяют изготовленными из текстолита. Во время ремонта восстанавливают все металлические и неметаллические покрытия деталей, корпусов и изоляционных плат.