К характерным дефектам деталей механизма поршневого движения относятся износ рабочих поверхностей; обгорание и трещины поршней от термических воздействий; тепловые деформации и деформации от механических воздействий поршней, штоков и шатунов; усталостные разрушения шатунных болтов, поршневых пальцев, рабочих поверхностей подшипников и цапф крейцкопфов. При усталостных разрушениях, если они значительны, деталь заменяют. Незначительные разрушения (трещины) допускается устранить с помощью сварки по технологии, согласованной с Регистром СССР.

Ремонт поршней связан с характерными работами по устранению обгораний и трещин головок поршней; износов боковых поверхностей канавок поршневых колец; дефектов юбки (тройка) поршня; дефектов посадочных мест проушин поршней (у бескрейцкопфных двигателей). Кроме того, производят замену противоизносных, уплотни-тельных и маслосъемных колец.

С помощью наплавки устраняют обгорание и трещины стальных головок поршней; чугунные головки (или поршни) заменяют. В зависимости от размеров стальные поршни наплавляют вручную или автоматически под слоем флюса, используя те же материалы, что и при наплавке валов (электроды марки УОНИИ-13/45, сварочную проволоку Св08).

При ремонте возникает необходимость восстанавливать первоначальные геометрические формы канавок поршневых колец, которые они утрачивают в процессе эксплуатации, или (если их ширина превышает предельно допустимую) их чертежные размеры. Форму канавок восстанавливают проточкой боковых поверхностей перпендикулярно оси поршня на токарно-винторезном станке. Канавки у стальных поршней заваривают, а затем прорезают на станке новые в соответствии с размерами чертежа. Поршни чугунные и из алюминиевых сплавов в этом случае заменяют.

Дефекты тронка поршня (эллиптичность, конусность, задиры) устраняют шлифованием на токарно-винторезном станке. Проточку тронка и канавок поршневых колец выполняют с одной установки.

В процессе эксплуатации посадочные места проушин поршней бескрейцкопфных двигателей приобретают эллиптичность, первоначальная плотность посадки поршневого пальца утрачивается. Для восстановления посадки сопряжения проушины растачивают до удаления эллиптичности и изготавливают новый поршневой палец увеличенных размеров по диаметру (или наращивают его хромированием).

Изношенные поршневые кольца (уплотнительные и маслосъемные) заменяют. Материалом для таких колец главных и вспомогательных двигателей служит серый чугун марок СЧ25 и СЧЗО.

Применяют современный способ изготовления колец — из эллиптических заготовок.

Овал отлитой заготовки (припуск заготовки порядка 4,5 мм на сторону) имеет форму неправильного эллипса, который повторяет конфигурацию кольца в свободном состоянии. По высоте заготовку отливают на несколько колец (15—20) или индивидуально на каждое кольцо.

При индивидуальной отливке кольца получаются более качественными, но и более дорогими.

После термической обработки заготовку предварительно механически обрабатывают на токарно-копировальном станке по наружному и внутреннему диаметрам и торцам. Далее отрезают кольца, шлифуют их торцы на необходимый размер, размечают и вырезают замки (со стороны малого диаметра), стягивают, собирают в приспособление и обрабатывают по внутреннему диаметру. Затем приспособление переналаживают и кольца обрабатывают по наружному диаметру, разбирают приспособление и припиливают стыки замков с установкой теплового зазора.

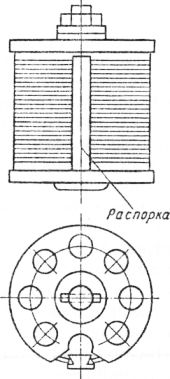

Способом термофиксации замка изготавливают кольца сравнительно небольших размеров (диаметром до 600 мм) из цилиндрических заготовок, отлитых на несколько колец. Кольца делают с небольшим припуском по наружному и внутреннему диаметрам (0,5—0,8 мм) и торцам (0,2— 0,3 мм), растягивают до появления в стыке замка зазора, равного примерно пятикратной радиальной толщине кольца, насаживают на оправку приспособления и сжимают с торцов (рис. 47). Приспособление с кольцами устанавливают в термопечь, нагревают до температуры 580—620 °С и выдерживают 1,5—2 ч, затем охлаждают на спокойном воздухе. Такая термическая обработка снимает возникшие при растягивании напряжения и фиксирует кольца в разжатом состоянии (теперь необходимы усилия для сжатия колец). После термофиксации кольца окончательно обрабатывают в приспособлении по наружному и внутреннему диаметрам, шлифуют торцы и припиливают стыки замков.

У поршневых колец двигателей после изготовления выборочно определяют упругие свойства и прочность при изгибе с помощью приборов, позволяющих фиксировать нагрузку.

Ремонт поршневых пальцев, как правило, связан с необходимостью увеличения их размеров по диаметру.

Рис. 1. Кольца, собранные на оправке перед тремофиксацией

Характерными при ремонте поршневых пальцев являются работы по восстановлению первоначальной цилиндрической формы и увеличению размеров для восстановления посадки пальца в проушинах поршня. Первоначальную цилиндрическую форму восстанавливают шлифованием и полированием на круглошлифовальных станках. Применяют также суперфиниширование.

Размер (диаметр) поршневого пальца на небольшую величину (на 0,2—0,25 мм) увеличивают путем хромирования или раздачи пустотелых пальцев на специальных оправках. При необходимости большего увеличения размера применяют электроимпульсную наплавку или палец заменяют. Пальцы заменяют и при наличии у них усталостных разрушений (трещин).

Поршневые пальцы изготавливают из легированной стали 40Х с последующей поверхностной закалкой токами высокой частоты и 12ХНЗА с последующей цементацией и закалкой. Поверхностная твердость закаленного слоя должна быть не ниже HRC-56.

При ремонте шатунов двигателей характерны работы, связанные с устранением деформаций шатуна, заменой (или перезаливкой) и окончательной расточкой подшипников шатуна, заменой шатунных болтов.

Шатуны обычно подвергаются деформации в результате аварии двигателя. В зависимости от величины деформации применяют механический, термический или термомеханический метод правки с последующей механической обработкой (проточкой, шлифованием и шабрением) поверхностей сопряжения с подшипниками и отверстий шатунных болтов.

Шатунные подшипники (в том числе головные втулки) окончательно растачивают по внутреннему диаметру после сборки с шатуном. Для расточки подшипников из свинцовистой бронзы, установленных на вспомогательных быстроходных двигателях, используют специализированные алмазнорасточные прецизионные станки, которые обеспечивают одновременную расточку головного и мотылевого подшипников с достаточно высокой точностью и соответствующей шероховатостью. После такой расточки шатуны поступают на сборку без пригонки.

Отверстия для болтов в шатунах при ремонте растачивают довольно часто. После расточки изготавливают новые шатунные болты с обеспечением их необходимой посадки.

Шатунные болты являются ответственными деталями, во многом определяющими надежность двигателя. Поэтому их изготавливают из прочных легированных сталей (40Х, 40ХН, 38ХМ).