К аппаратам автоматического управления относятся контакторы, магнитные станции, реле, автоматы, автоматические регуляторы напряжения и т. п. Несмотря на многообразие типов и конструкций аппаратов, всем им присущи дефекты, связанные с износом контактов, осей, дугогасительных камер и других узлов, ухудшением изоляции токоведущих деталей.

Контакты. В настоящее время большую часть силовых контактов аппаратов и контактов вторичных цепей или цепей управления изготовляют из металлокерамики. Такие контакты в меньшей степени подвергаются оплавлению электрической дугой и износу и, следовательно, не требуют частых ремонтов и замены, а только чистки.

Контакты с серебряными пластинами ремонтируют значительно чаще, так как при неправильном регулировании под действием дуги они оплавляются. Кроме того, серебряные контакты обладают значительно меньшей стойкостью к механическому износу и в процессе работы сильно вырабатываются. При незначительных оплавлениях и наличии на поверхности контактов острых капель застывшего серебра их зачищают бархатным напильником. Нагар на серебряных контактах удаляют замшей, смоченной в бензине.

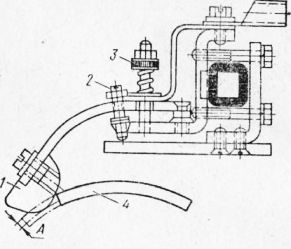

Рис. 1. Контактная группа барабанного контроллера

Контакты со значительным износом наплавляют серебром с последующей зачисткой или заменяют. Новые серебряные контакты или контактные пластины напаивают припоем ПСР-70 с помощью газовой горелки. В качестве флюса при пайке применяют буру.

Замена серебряных контактов, не подвергающихся в процессе работы воздействию электрической дуги, на контакты из меди или ее сплавов не допускается. В отдельных случаях при тяжелых режимах работы электрических аппаратов серебряные контакты, подвергающиеся быстрому износу под воздействием электрической дуги, заменяют контактами из более дугостойкнх сплавов или металлокерамическими. При отсутствии серебряных пластин для замены изношенных одну серебряную пластину контактной пары (чаще всего подвижного контакта) заменяют никелевой, а вторую — медной. В этом случае повышенный нагрев контактов при работе оправдывается большей стойкостью контактной пары к износу.

При опиловке или изготовлении контактов особое внимание нужно обращать на их форму, так как только при определенной форме контакты правильно перекатываются и проскальзывают. При правильной работе контактной пары происходит зачистка контактов, что обеспечивает надежность их прилегания.

Угольные контакты при наличии трещин и значительной выработке заменяют. Медные контакты после изготовления никелируют или лудят, для предохранения от окисления. Щеточные контакты, набранные из отдельных пластин, подвергать гальванической обработке не рекомендуется, так как проникший в пакет электролит трудно удалить и в процессе эксплуатации он разрушает пластины.

Катушки. По способу изготовления катушки электрических аппаратов разделяют на каркасные и бескаркасные. Каркасы изготовляют из немагнитных металлов или пластмассы; бескаркасные катушки наматывают на шаблоны и затем изолируют. Необходимость ремонта катушек возникает в случае поломки каркасов, пробоя изоляции обмотки на корпус или между витками, обрыве выводных концов и низком сопротивлении изоляции от корпуса.

Ремонт металлических каркасов состоит в заварке трещин, рихтовке щек и переизолировании внутренней поверхности. Внутреннюю изоляцию каркасов чаще всего выполняют из миканита, наклеенного на каркас клеящим лаком (при ремонте можно наклеивать эпоксидным компаундом). С помощью эпоксидного компаунда можно ремонтировать каркасы, изготовленные из пластмассы или слоистых пластиков; места изломов и повреждений зачищают, обезжиривают и заливают компаундом.

Выводные концы заменяют при снятой наружной изоляции. Пайку концов производят припоем ПОС-40 или ПОС-61. Место пайки изолируют миканитом или лакотканью. Затем восстанавливают наружную изоляцию, пропитывают катушку электроизоляционным лаком, сушат и покрывают эмалью.

Обрывы или короткое замыкание в верхних слоях обмотки находят путем сматывания части витков. Обрыв устраняют скруткой и пайкой проводников. Смотанные витки снова укладывают на катушку, изолируют оголенные места и восстанавливают наружную изоляцию.

Массу меди определяют взвешиванием отожженной в печи и очищенной от сгоревшей изоляции катушки.

Новые катушки наматывают на специальных намоточных станках типа СРН-0,5 и ПР-160 или на ручных приспособлениях. При намотке следят за сохранностью изоляции провода (он не должен рваться и вытягиваться). Особое внимание уделяют изоляции и закреплению выводных пластин или проводов. Изолируют выводы миканитом или лакотканью. После намотки катушки пропитывают электроизоляционным лаком или компаундируют в специальных котлах при вакууме и давлении. На судне, где нет возможности пропитывать или компаундировать катушки, для скрепления витков и придания катушкам монолитности в процессе намотки каждый намотанный слой промазывают электроизоляционным лаком или эпоксидным компаундом. После пропитки и сушки катушки покрывают электроизоляционной эмалью для защиты от пыли и влаги.

Магнитопроводы. Листы шихтованных магнитоироводов разбирают и переизолируют очень редко. Чаще всего ремонт магнито-праводов сводится к устранению наклепов на сердечниках и к подгонке поверхностей соприкосновения. При ослабленной прессовке пакета в слесарных тисках или на прессе поджимают стяжные шпильки и заклепки. Поверхность соприкосновения сердечников тщательно очищают от ржавчины, наклепов и неровностей путем шабрения вдоль слоев листовой стали.

Особенно тщательно подгоняют поверхности соприкосновения сердечников аппаратов переменного тока, так как при неравномерном зазоре в сердечнике увеличивается нагрев катушек вследствие уменьшения индуктивного сопротивления цепи. Повышенный гул контакторов переменного тока и вибрация магнитопро-вода могут появиться при повреждении или выпадении коротко-замкнутых витков, устанавливаемых на магнитопроводе. При значительном сокращении сечения витка или поломке его необходимо заменить новым, изготовленным из меди.

При ремонте магнитоироводов аппаратов постоянного тока стараются сохранить первоначальную толщину (ОД—0,2 мм) немагнитной прокладки между якорем и сердечником. При значительном уменьшении величины прокладки возможно залипание якоря из-за остаточного магнетизма, что может привести к аварии.

При среднем и капитальном ремонтах аппаратов восстанавливают гальванические покрытия сердечников и их окраску.

Дугогасительные камеры. Ремонт дугогасительных камер заключается в очистке от нагара и капель расплавленного металла. Выгоревшие места восстанавливают массой, состоящей из смеси размельченного материала камеры и жидкого стекла или эпоксидного компаунда. Эпоксидным компаундом ремонтируют также изломанные или лопнувшие дугогасительные камеры. Перед заливкой трещин компаундом поврежденные места зачищают и обезжиривают бензином.

Дугогасительные камеры, восстановить которые склеиванием невозможно, изготавливают из асбоцемента. Выгоревшие и оплавленные пластины деионных решеток зачищают, рихтуют и омедняют. Сильно обгоревшие и изломанные пластины заменяют.

При сборке камер особое внимание обращают на зазоры между пластинами деионных решеток, а также на установочные размеры и зазоры между подвижными контактами и стенками камер.

Изоляционные детали и панели. С изоляционных панелей из слоистых пластиков (гетинакса, текстолита или стеклотекстолита) снимают установленные на них детали, затем тщательно очищают от загрязнений и старых покрытий растворителями (бензином, толуолом, метиленхлоридом). Панели, не имеющие значительных расслоений и повреждений, просушивают в печи и покрывают лаком или эмалью (бакелитовый лак, лак МЛ-92, эмаль ГФ-92ХС). После нанесения слоя покрытия панели сушат в печи до полимеризации пленки. Время и температура сушки равны 3—4 ч при температуре 100—110 °С для бакелитового лака, 4—6 ч при температуре 120—130 °С для лака МЛ-92. Панели, покрытые эмалью ГФ-92ХС, можно сушить при температуре 18—20 °С в течение 18—20 ч.

Панели толщиной до 5 мм, имеющие сколы, прожоги и значительные расслоения, заменяют новыми, изготовленными по образцу дефектной. Панели толщиной более 5 мм с повреждениями, не превышающими 10% общей поверхности, восстанавливают заливкой эпоксидным компаундом. Обуглившиеся места зачищают до целого материала шабером, путем сверления или фрезерования.

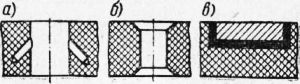

Поверхность, подлежащая восстановлению, должна иметь гру— бую обработку и значительную шероховатость. В сквозных отверстиях засверливают несколько боковых каналов (рис. 63, а) или делают двустороннюю зенковку. Кроме того, при ремонте изоляционных панелей применяют вклеивание вставки. При заделке торцов высверливают 1—3 сквозных отверстия диаметрами 3—5 мм на расстоянии не менее 10 мм от края панели и зенкуют.

Обработанные поверхности обезжиривают ацетоном и заливают эпоксидным компаундом следующего состава (в вес. ч.): эпоксидная смола (ЭД-20)— 100; полиэфир (Д1ГФ-9)—20; пылевидный кварц — 200 (250); полиэтиленполиамин—10.

Перед заливкой сквозных отверстий компаундом отверстие с одной стороны заклеивают плотной бумагой или картоном. Если заливаемое место находится на торце панели, то из картона или другого материала делают буртик, ограничивающий растекание компаунда. Залитые панели выдерживают на воздухе не менее 24 ч, после чего приступают к дальнейшей обработке. Излишки компаунда и наплывы снимают вручную напильниками или на станке фрезами. После зачистки восстановленные места шлифуют шлифовальной бумагой. Для заделки больших отверстий в панелях применяют вставки или пробки из такого же материала. Отремонтированные панели сушат и покрывают лаком или эмалью.

Поломанные детали из фарфора и термореактивных пластмасс можно восстанавливать клеем БФ-2. Для этого на предварительно обезжиренную поверхность наносят тонкий слой клея и дают ему просохнуть до исчезновения отлипа. Затем наносят второй тонкий слой и выдерживают до слабого отлипа. После этого склеиваемые детали соединяют, сжимают струбциной и выдерживают 2—3 ч в печи при температуре 60—70°С или на воздухе не менее суток.

Детали из органического стекла, капрона, аминопласта и других подобных материалов можно склеивать клеем, изготовленным растворением стружки из такого же материала растворителем (ацетоном и дихлорэтаном). После склеивания детали необходимо выдержать определенное время под давлением.

Рис. 2. Виды ремонта изоляционных панелей

Пластмассовые детали, не поддающиеся склеиванию, заменяют изготовленными из текстолита или из специальных пластмасс холодного отвердения. В качестве модели используют исправную деталь. Форму для заливки пластмасс делают из гипса разъемной; места разъема выбирают с учетом конфигурации (после разъема формы деталь должна свободно отделяться от нее). В местах предполагаемого разъема устанавливают пропарафиненные прокладки из картона. Деталь перед установкой в форму и заливкой окунают в расплавленный парафин для облегчения выемки из формы.

Подготовленную к заливке и закрепленную в будущей форме деталь заливают жидким гипсом. Образовавшуюся после заливки форму вместе с деталью подогревают в печи до расплавления парафина, разделяют форму и вынимают из нее деталь. Затем форму снова соединяют и заливают компаундом. После отвердения компаунда форму вновь разъединяют и извлекают из нее отлитую деталь, которую подвергают дальнейшей обработке.

Наиболее распространены при ремонте деталей аппаратов и другого оборудования эпоксидные компаунды марок К-115, К-153 и К-168, применяемые при температуре до 110 °С. Введением в эпоксидный компаунд различных наполнителей можно повысить теплопроводность и теплостойкость состава, механическую прочность, вязкость, уменьшить усадку, снизить механические напряжения и коэффициент линейного расширения.

В качестве наполнителя используют стекловолокно, асбест, пылевидный кварц, портландский цемент, железный порошок и другие материалы, в зависимости от назначения компаунда. Эпоксидные компаунды при ремонте применяют: для сборки (склеивания) неразъемных соединений; восстановления изношенных поверхностей валов, отверстий, направляющих; заделки выбоин, за-диров и других дефектов поверхностей; склеивания частей сломанных деталей и изготовления новых.

Для склеивания материалов применяют компаунд, состоящий (в вес. ч.) из: эпоксидной смолы (марки ЭД-20)— 100, дибутил-фталата—15, полиэтиленполиамина — 12, наполнителя — 60. При изготовлении деталей количество наполнителя увеличивают для сокращения расхода компонентов и увеличения механической прочности деталей. Для придания отвердевшей массе пластических свойств, кроме дибутилфталата, можно применять полиэфиры МГФ-9 и № 1, тиокол и другие-пластификаторы (не более 20 вес. ч. на 100 вес. ч. эпоксидной смолы).

Изоляционные втулки, шайбы, прокладки и другие детали, не поддающиеся восстановлению, заменяют изготовленными из текстолита или стеклотекстолита. Изоляционные трубки можно делать из стеклоткани, пропитанной эпоксидным компаундом. Работать с эпоксидным компаундом необходимо в резиновых или пластика-товых перчатках при действующей вентиляции.

Подвижные системы и их детали. Изношенные оси, валики, упоры, ролики, втулки и другие детали аппаратов, как правило, не ремонтируют, а заменяют. При отсутствии чертежей детали изготовляют по образцам изношенных с припуском на износ. Токоведущие шпильки и винты делают из латуни, а остальные детали — из стали или железа.

Вновь изготовленные детали покрывают защитным слоем металлических и неметаллических покрытий. Для защиты от коррозии стальные детали чаще всего кадмируют или цинкуют, а медные и латунные — никелируют или лудят.

Для изготовления гибких соединений контактов применяют специальный провод марки ПЩ или медную фольгу, сложенную в несколько слоев и спаянную на концах. При отсутствии этих материалов используют луженую экранирующую оплетку кабелей или канатики от сработавшихся щеток электрических машин.