В процессе ремонта судовых технических средств осуществляют различные проверки: на прямолинейность, плоскостность, параллельность и перпендикулярность.

Все проверки (как при дефектации, так и при механической обработке и в процесссе сборки) выполняют относительно выбранных проверочных баз.

Существуют разнообразные способы измерений при проверках. Разберем несколько наиболее распространенных случаев. Не прямо линейность проверяют специальной стальной линейкой «на свет» или пластинчатым щупом. При определении непрямолинейности «на свет» источник света размещают за наложенной на деталь линейкой (проверочной базой) и наблюдают за наличием просветов между линейкой и проверяемой поверхностью. С помощью щупа определяют наличие зазоров между линейкой и проверяемой поверхностью и замеряют их. Непрямолинейность, например, поршневого штока можно проверить на токарном станке при перемещении индикатора, закрепленного на суппорте станка, вдоль образующей штока. В этом случае за проверочную базу принимают геометрическую ось штока, совпадающую с геометрической осью станка. Неплоскостность шабренных поверхностей проверяют плитой «на краску». Состояние проверяемой поверхности характеризуется в этом случае количеством пятен краски на единицу площади (1 см2) после натирания ее о контрольную накрашенную плиту (базу). Неплоскостность поверхностей проверяют также с помощью линейки и щупа. Для этого линейку на проверяемую поверхность укладывают последовательно в несколько положений и щупом замеряют зазоры между линейкой и поверхностью.

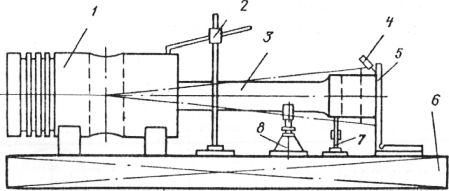

Это наиболее распространенные способы проверок на СРЗ на непрямолинейность и неплоскостность. С большей точностью данные проверки можно произвести с использованием оптических приборов, например оптической линейки ИС-36М или специальных зеркальных марок и оптической трубы ППС-11.

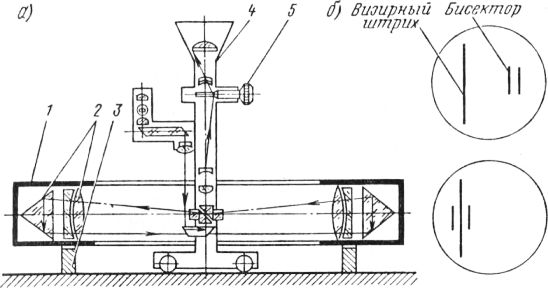

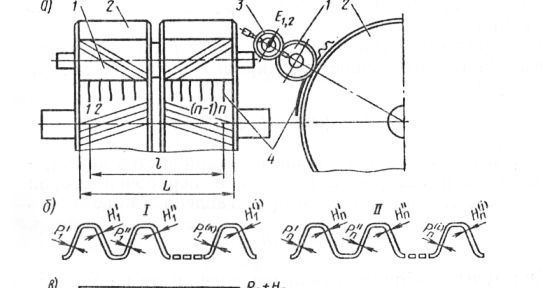

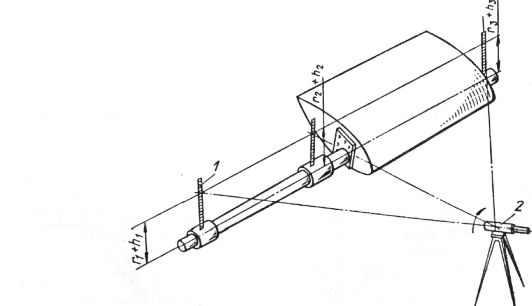

Для измерения непрямолинейности поверхности оптическую линейку ИС-36М, состоящую из трубы, в оконечностях которой расположены зеркально-линзовые объективы, устанавливают на контролируемую поверхность посредством двух опор. Одна из этих опор является регулируемой и служит для настройки линейки перед измерениями. Сущность настройки сводится к тому, чтобы при перемещениях каретки 4 в крайние положения обеспечить расположение визирного штриха в пределах бесектора. Условная ось, соединяющая центры зеркально-линзовых объективов и представляющая собой нематериальную линию начальных отсчетов, будет в этом случае располагаться параллельно некоторой геометрической прямой, проходящей через крайние точки проверяемой поверхности.

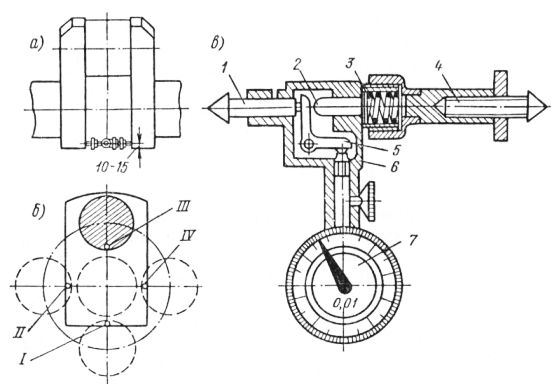

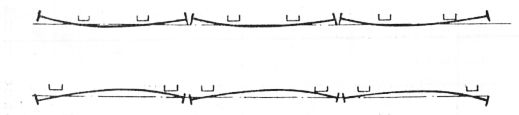

Рис. 1. Оптическая линейка ИС-36М для измерений непрямолинейности поверхностей разъемов фундаментных рам (а) и схема совмещения визирного штриха с бисектором (б)

Определение фактической непрямолинейности производится по колебаниям измерительного наконечника каретки путем совмещения на экране проекционного окуляра визирного штриха с бисектором при помощи микровинта, а численные значения этих отклонений с точностью до 0,001 мм получают по отсчетному нониусу барабана микровинта.

Линейка имеет специальное устройство, которое позволяет при необходимости записывать профилограмму измеряемой поверхности с достаточной для практических целей точностью.

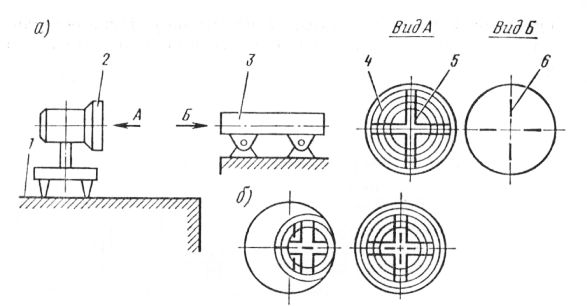

Измерения плоскостей (например, разъемов фундаментных рам) с помощью специальных зеркальных марок и оптической трубы ППС-11 позволяют оценивать отклонения от плоскостности в каком угодно количестве отдельных участков контролируемой поверхности. При этом зеркальная марка, имеющая отсчетную сетку с бисектором, материализует элементарный участок измеряемой поверхности тремя опорными штифтами. Наклоны такой элементарной плоскости относительно оптической оси трубы фиксируются в двух взаимно перпендикулярных направлениях по нониусу микрометрических винтов. Для этого визирные штрихи трубы совмещают с помощью микрометрических винтов с бисектором зеркальной марки.

Рис. 2. Схема оптических измерений неплоскостности с помощью оптической трубы (а) и совмещения визирных штрихов с бисектором (б)

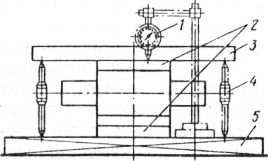

Непараллельность определяют микроштихмасом, когда проверяемые поверхности (шейки валов редуктора турбины) обращены друг к другу. В этом случае одна из проверяемых поверхностей принимается за проверочную базу.

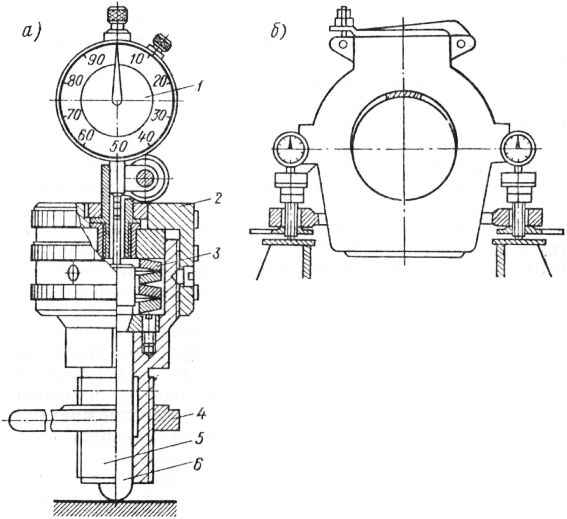

Рис. 3. Проверка параллельности поверхностей линейкой и микроштихмассом (или индикатором)

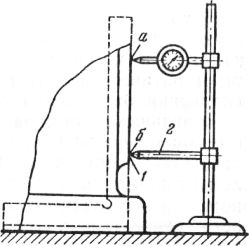

Рис. 4. Проверка перпендикулярности поверхностей индикатором и постоянным упором

Неперпендикулярность поверхностей или оси и поверхности проверяют обычно с помощью угольника (с проверкой зазоров щупом), устанавливая во втором случае по оси струну, до которой и производят измерения по угольнику щупом. При этом одна из поверхностей (или ось) принимается за проверочную базу.

Если выступы у детали не позволяют приблизить угольник к проверяемой поверхности, пользуются индикатором и постоянным упором, установленным на штативе. Перпендикулярность между линией, проходящей через точки о и б, и основанием штатива предварительно выверяют по угольнику (на рисунке изображен пунктиром).

Рассмотрим примеры проверок деталей и узлов судовых технических средств, выполняемых при ремонте.

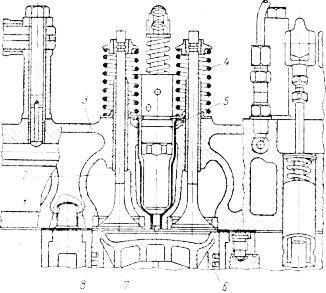

Детали двигателя внутреннего сгорания. Основными проверками, которые выполняют при ремонте фундаментных рам, являются проверки соосности постелей рамовых (коренных) подшипников и плоскостности опорных поверхностей разъемов.

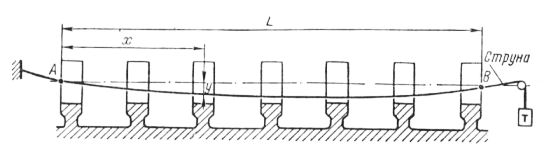

Соосность проверяют замерами (с помощью микро-штихмаса) от оснований и боковых (со стороны левого и правого бортов) образующих постелей до струны, имитирующей ось коленчатого вала (проверочную базу), и установленной по осям крайних постелей; либо с помощью специально изготовленного фальш-вала и щупа; либо оптическим методом. Фальшвал укладывают на постели и щупом замеряют зазоры от оснований и боковых образующих постелей до контрольных поясков фальшвала. По результатам измерений (как в первом, так и во втором случае) подсчитывают несоосность в вертикальной и горизонтальной плоскостях, которая не должна превышать половины установочного масляного зазора в подшипнике. Основной недостаток этих методов состоит в сравнительно невысокой точности и невозможности строгого определения той доли погрешности, которая вносится в результате измерений из-за естественных упругих прогибов струны и фальшвала.

Рис. 5. Схема для расчета стрелки провисания струны при провер ке постелей рамовых подшипников двигателя

При оптическом методе используют специальную зеркальную марку и оптическую трубу ППС-11. В этом случае трубу устанавливают на первую постель (или технологический кронштейн со стороны носового торца фундаментной рамы) и выверяют ее по геометрической оси, соединяющей центры первой и последней постелей. Устанавливая затем зеркальную марку последовательно по центру каждой промежуточной постели и совмещая с помощью микрометрических винтов визирные штрихи трубы с биссектором зеркальной марки, по нониусам микрометрических винтов определяют несоосность постелей.

Плоскостность опорных поверхностей разъемов проверяют контрольной плитой, либо линейкой и щупом, либо с использованием описанных оптических приборов.

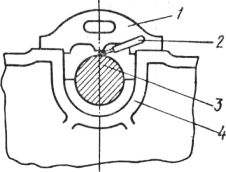

У поршня бескрейцкопфного двигателя контролируют перпендикулярность и пересекаемость оси поршневого пальца с осью поршня. Проверяют поршень на плите с помощью контрольного валика, установленного в проушины поршня. Замеры от плиты до контрольного валика производят обычно микроштих-масом. Можно снимать отсчеты и с помощью индикатора, установленного на штативе. Перпендикулярность осей определяют при вертикальном положении поршня на плите по разнице замеров от плиты до концов контрольного валика, перпендикулярность поршня плите — с помощью индикатора и упора, установленных на штативе. Неперпендикулярность осей поршневого пальца и поршня допускают до 0,15 мм/м. Неперпендикулярность осей можно немного уменьшить за счет шабрения проушин поршня по калибру.

Пересекаемость осей определяют при горизонтальном положении поршня, который устанавливают так, чтобы концы контрольного валика находились на строго одинаковом расстоянии от плиты. Затем поршень поворачивают на 180° и снова измеряют расстояния от концов контрольного валика до плиты. Они должны быть равны между собой. Если данные всех измерений (до и после поворачивания поршня) равны, то оси поршневого пальца и поршня пересекаются. Непересечение допускают в пределах 0,3—0,5 мм.

После сборки шатуна с подшипниками проверяют параллельность и перекос осей головок шатуна. Для этого шатун с установленными в головки контрольными валиками укладывают в горизонтальное положение на плиту так, чтобы ось одного из валиков (например, установленного в нижнюю головку шатуна) была параллельна плите.

Измерив микроштихмасом в двух крайних точках расстояние между контрольными валиками, определяют непараллельность осей. Для проверки перекоса осей измеряют расстояния (или снимают показания с индикатора) в двух крайних точках у одного контрольного валика до плиты (в данном случае установленного в верхнюю головку). Непараллельность осей не должна превышать 0,2 мм/м, перекос осей — 0,3 мм/м. Погрешность устраняют шабрением подшипников.

Рис. 6. Проверка поршня бескрейц-копфного ДВС

Рис. 7. Проверка головок шатунов: а — параллельности осей; б — перекоса осей

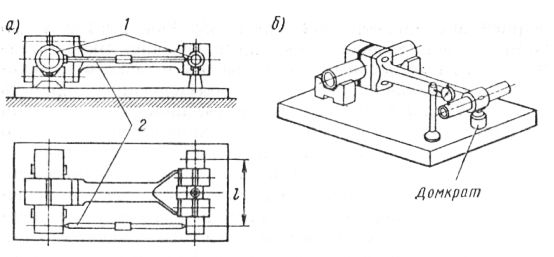

Собранный механизм поршневого движения проверяют на плите, для того чтобы убедиться в правильности сборки головного соединения. Механизм устанавливают в горизонтальное положение. Оси поршня и шатуна параллельны плите. Положение поршня в данном случае проверяют по верхней образующей тронка рейсмусом, положение шатуна — с помощью микроштихмаса или угольника и щупа. Затем пятку шатуна с помощью домкрата последовательно перемещают в крайние верхнее и нижнее положения.

Погрешность устраняют шабрением головного подшипника (в пределах масляного зазора). Значение неперпендикулярности осей головного подшипника и механизма поршневого движения определяют по разнице отклонений пятки шатуна от первоначального положения (если погрешности нет, то отклонения одинаковы).

Рис. 8. Проверка механизма поршневого движения бескрейц-копфного двигателя

Для определения состояния укладки вала крупного двигателя обычно измеряют упругие раскепы и просадки рамовых шеек по контрольной скобе.

Упругим раскепом коленчатого вала называют разность расстояний между щеками кривошипа, замеренными в двух диаметрально противоположных его положениях при свободном состоянии вала на подшипниках. Раскепы, замеренные при положениях кривошипа в верхней (ВМТ) и нижней (НМТ) мертвых точках, называют вертикальными, а замеренные при положениях на правом и левом бортах — горизонтальными.

Раскепы считают положительными (имеют знак плюс), если расстояние между щеками кривошипа в момент, когда он находится в ВМТ или на левом борту, больше таковых при положении кривошипа в НМТ и на правом борту. В противном случае раскепы отрицательные (имеют знак минус).

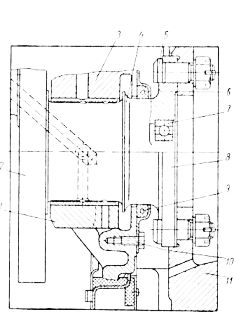

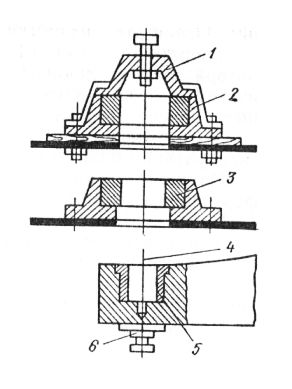

Измерения на каждом кривошипе производят микро-штихмасом или раскепомером при четырех его положениях I, II, III и IV, которые показаны на рис. 9. Основные детали микроштихмаса: 1, 2, 4—подвижной, упорный и установочный стержни; 3 — пружина; 5 — угловой рычаг; 6 — корпус; 7 — индикатор. Для установки раскепомера с внутренней стороны каждой щеки в плоскости кривошипа накернивают лунки возможно дальше от оси шейки, но не менее чем на 10—15 мм от торца щеки.

Рис. 9. Проверка раскепоз кривошипов:

а — места замеров; б— последовательность измерений; в — раскепомер

Одновременно с раскепами измеряют просадку коленчатого вала по каждому подшипнику щупом по контрольной скобе. Полученные числовые значения сопоставляют с построечными или установленными после капитального ремонта — это помогает определить износ каждого подшипника. При измерении просадки необходимо проверить, лежит ли рамовая шейка на подшипнике.

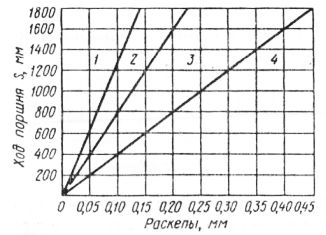

Рис. 10. Номограмма раскепов коленчатого вала:

1 — раскепы для нового дизеля; 2 — раскепы, соответствующие хорошей укладке вала; 3 — раскепы, превышающие нормы (вал переукладывают при первой возможности); 4 — раскепы, недопустимо превышающие нормы (вал переукладывают немедленно)

Рис. 11. Определение просадки коленчатого вала в подшипниках по контрольной скобе

Как показала практика, проверка коленчатых валов высоко- и среднеоборотных двигателей по упругим рас-кепам в большинстве случаев положительных результатов не дает, так как валы этих двигателей имеют небольшую массу и отличаются сравнительно высокой жесткостью. У них не появляются упругие раскепы даже при значительной просадке отдельных подшипников. Поэтому состояние укладки жестких коленчатых валов проверяют по жестким раскепам или по просадке и прилеганию рамовых шеек к подшипникам. Жесткие раскепы снимают так же, как и упругие, но перед каждым замером шейки коленчатого вала, прилегающие к кривошипу, прижимают крышками подшипников (через прокладки из прессшпана) плотно к нижним вкладышам. Прилегание рамовых шеек к подшипникам определяют с помощью краски. Для этого краску наносят на шейки и проворачивают вал, окрашивая подшипники. Если шейки прилегают, при проворачивании краска стирается.

Для определения деформации коленчатый вал проверяют на биение (первоначально на подшипниках, а затем на токарно-винторезном станке). При проверке на подшипниках к каждой рамовой шейке поочередно подводят индикатор, кронштейн которого неподвижно закрепляют на раме двигателя, и проворачивают вал. Величину и характер деформации определяют по отклонению стрелки индикатора и радиальному биению рамовых шеек, которое допускается не более 0,05—0,06 мм для валов средних диаметров (250—300 мм).

Состояние осей мотылевых шеек обычно проверяют после установки коленчатого вала на токарно-винторез-ный станок. Для этого индикатор закрепляют на суппорте. Затем, перемещая с помощью суппорта индикатор вдоль образующей мотылевой шейки, лежащей в плоскости кривошипа, определяют непараллельность оси шейки к оси коленчатого вала. Перемещая индикатор вдоль образующей, которая расположена в плоскости, перпендикулярной к плоскости кривошипа, определяют перекос осей.

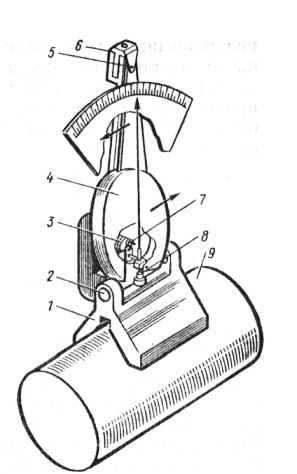

Проверяют состояние осей мотылевых шеек и с помощью различных приборов и приспособлений. Для этой цели используют маятниковый индикатор Рейнталя (МИР), который позволяет получить очень точные результаты измерений благодаря 8—10-кратному увеличению истинных уклонов (рис. 12, где 1 — призма; 2,3 — оси; 4 — маятник; 5 — ось маятника; 6 — головка стойки; 7 — поводок; 8 — ось стрелки прибора; 9 — деталь проверяемого механизма). Точность измерения прибором — 0,005 мм/м. Состояние осей мотылевой шейки с помощью прибора определяют по разнице отсчетов уклонов мотылевой и прилегающих к кривошипу рамовых шеек путем последовательной установки прибора на указанные шейки. Если судно находится на плаву, для устранения влияния качки используют одновременный отсчет по двум приборам, установленным на мотылевой и рамовой шейках вала.

Непараллельность и перекос осей мотылевых шеек с осью коленчатого вала допускаются не более 0,15 мм/м.

Зубчатый редуктор главного турбозуб-чатого агрегата (ГТЗА). Состояние центровки зубчатого редуктора ГТЗА оценивают по числовым значениям непараллельности и перекоса осей зубчатых колес и шестерен, которые определяют по изменению суммарного бокового зазора AS в зубчатом зацеплении. На судоремонтных заводах это делают следующим образом.

Несколько свинцовых проволочек длиной около 200 мм каждая и диаметром 0,7—1 мм укладывают на равном расстоянии по 4—6 шт. на каждом венце зубчатого колеса. Крайние проволочки укладывают на расстоянии 40—60 мм от торца колеса. После этого редуктор проворачивают и снимают свинцовые оттиски, проверяя «отжим» шестерни.

Под «отжимом» понимают расстояние, на которое поднимаются шестерни на свинцовом оттиске. Его измеряют с помощью двух индикаторов, подведенных к обеим шейкам шестерни. Если это расстояние превышает 0,05 мм, то его учитывают в последующих расчетах.

Рис. 12. Прибор для выявления взаимных перекосов осей и поверхностей деталей механизмов

Рис. 13. Укладка свинцовых проволочек и измерение толщины свинцовых оттисков при проверке центровки зубчатой передачи

Полученные значения откладывают на ординатах графика. График строят для того, чтобы убедиться в правильности выполненных измерений. Если зазоры вдоль зуба, т. е. при переходе от точки к точке, изменяются по линейному закону, измерения сделаны правильно. Здесь же можно учесть значение «отжима» шестерни.

Подсчитанные числовые значения отклонений от параллельности и перекоса осей шестерен и колес сравнивают с предельно допустимыми при эксплуатации (0,1 мм/м) и делают заключение о состоянии центровки редуктора.

Качество центровки редуктора в условиях СРЗ определяют также контактом на краску, которую наносят тонким слоем на зубья шестерни. Редуктор проворачивают последовательно на передний и задний ходы, после чего по протяженности и характеру расположения отпечатков краски на боковых поверхностях зубьев колеса судят о качестве контакта зубчатого зацепления.

Для главных зубчатых передач установлены следующие нормы на контакт в зацеплении: по длине зуба — не менее 90%, по высоте — не менее 60%. Для зубчатых передач вспомогательных механизмов требования к контакту в зацеплении менее жесткие: по длине зуба 30— 60%, по высоте 15—20% (в зависимости от назначения и условий работы передачи).

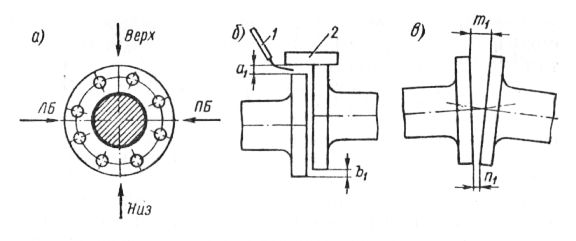

Валопровод. Состояние центровки валопровода (относительно расположения осей валов) оценивают по значениям изломов и смещений осей валов в районах фланцевых (муфтовых) соединений, по нагрузкам на подшипники, а также проверкой с помощью оптических приборов.

Различают положительные и отрицательные изломы и смещения. Излом считают положительным, если фланцы раскрыты вверху (для вертикальной плоскости) или со стороны левого борта (для горизонтальной плоскости). Смещение считают положительным, если фланец носового вала смещен вниз (для вертикальной плоскости) или в сторону правого борта (для горизонтальной плоскости).

Существуют два способа определения излома и смещения на фланцевых соединениях: линейкой и щупом, при помощи двух пар стрел. На СРЗ на валопроводах с фланцевыми соединениями чаще используют первый способ, так как он требует меньше времени на подготовительные работы.

Рис. 14. Измерение смещения и излома при помощи линейки и щупа: а — места измерений; б —измерение смещений; в — измерение изломов; ЛБ — левый борт; ПБ — правый бррт

Перед снятием замеров фланцевые соединения рассоединяют, валы раздвигают — зазор между ними должен быть несколько десятых долей миллиметра. Линейкой и щупом производят измерения в четырех точках по окружности фланцев (верх, низ, правый и левый борта) при одном положении валопровода. Затем измерения повторяют после проворачивания валопровода на 180°, для того чтобы исключить влияние неперпендикулярности торцов и радиальных биений фланцев на результаты подсчета излома и смещения.

При измерении излома щупом определяют зазоры между фланцами. При этом щуп заводят на глубину не более чем на 20—30 мм. и подсчитывают числовые значения изломов и смещений на всех фланцевых соединениях валопроводов.

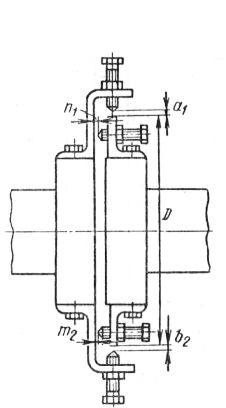

При использовании стрел на каждое фланцевое соединение устанавливают в вертикальной плоскости диаметрально противоположно две пары стрел. Далее измеряют зазоры a, b, n, т при четырех положениях валопровода, отличных друг от друга на 90°. Результаты замеров сводят в расчетную табл. 2 и подсчитывают изломы и смещения. Для определения знака смещения отмечают, на каком фланце (носовом или кормовом) установлены охватывающие стрелы.

При снятии замеров необходимо обращать внимание на расположение подшипников промежуточных валов. Дело в том, что промежуточные валы не являются абсолютно жесткими и после рассоединения фланцев упруго деформируют под действием силы собственной тяжести. Характер деформации (прогиба) валов зависит от расположения опор. Иногда прогиб консольных частей валов и поворот фланцев могут достигать значительных величин (несколько десятых миллиметра), которые нельзя не принимать во внимание при замерах и подсчете изломов и смещений.

Рис. 15. Измерение смещения осей промежуточных валов при различных диаметрах их фланцев

Рис. 16. Центровка валопрово-да при помощи двух пар стрел

Рис. 17. Прогибы промежуточных валов в зависимости от характера расположения опор

На практике влияние деформаций валов учитывают путем расчета стрелок прогиба их консольных частей и углов поворота фланцев или устраняют путем постановки временных опор в положение, исключающее прогибы консольных частей и обеспечивающее перпендикулярность фланцев геометрической оси вала.

Расчеты выполняют по формулам сопромата, рассматривая промежуточный вал как балку на двух опорах, равномерно нагруженную распределенной нагрузкой от собственной массы с сосредоточенной нагрузкой на концах от массы фланцев. Консольную часть дейдвудного вала рассчитывают как защемленную балку.

Допустимые значения изломов и смещений устанавливают для каждой конкретной конструкции вало-провода в зависимости от расчетных допустимых нагрузок на подшипники и напряжений в сечениях валов.

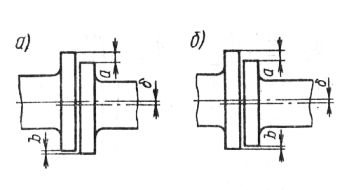

Проверку по нагрузкам на подшипники выполняют в следующей последовательности:

— не разбирая фланцевые соединения, промежуточные подшипники неподвижно закрепляют на валах, отдают их от фундаментов, из-под лап подшипников (обычно по диагонали) убирают по два клина и устанавливают на эти места динамометры (рис. 18, а, б, где 1 — индикатор; 2 — крышка; 3 — тарельчатые пружины; 4 — ключ-гайка; 5 — корпус; 6 — шток);

— последовательно все динамометры нагружают до отрыва лап подшипников от оставшихся клиньев на 0,05— 0,10 мм, после чего по показаниям динамометров определяют нагрузки на промежуточные подшипники и сравнивают их с допустимыми.

Если нагрузка на подшипники не укладывается в допустимые пределы, то обычно после проверки сразу же производят центровку валопровода, т. е. регулируют нагрузку на подшипники так, чтобы она не выходила за пределы допустимых норм. Если это невозможно, определяют расцентровку концевых валов, приводят ее в норму, а затем вновь центруют валопровод.

Расцентровку концевых валов рассчитывают по изломам и смещениям, замеренным на всех фланцевых соединениях валопровода, или определяют с помощью оптических приборов.

Рис. 18. Установка подшипника на динамометрах

Проверку с помощью оптических приборов выполняют при необходимости определить положение теоретической оси валопровода до его монтажа и центровки, например после замены большого количества листов наружной обшивки и набора в районе валопровода, после замены фундамента главного двигателя и т. д. В таком случае прибегают к пробивке осевой линии валопровода с помощью оптических приборов. На основе этой пробивки определяют, например, координаты для расточки дейдвудной трубы (втулок) или центровку концевых валов валопровода (дейдвудного вала и вала двигателя или его редуктора).

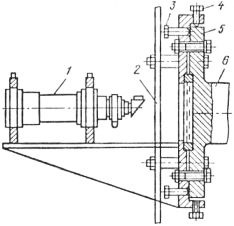

В качестве оптических приборов используют визирные трубы стандартных геодезических приборов. Чтобы определить координаты для расточки дейдвудной трубы, поступают следующим образом (рис. 37). На фланец 5 вала двигателя (или его редуктора) устанавливают кронштейн 2 с визирной трубой 1 так, чтобы ось визирной трубы совпадала с осью вала 6 двигателя. Положение кронштейна регулируют болтами 3 и 4. На носовой торец дейдвудной трубы устанавливают фанерную мишень с наклеенной на нее чертежной бумагой, на которой тушью нанесены координатные оси с миллиметровыми делениями. Мишень устанавливают так, чтобы точка перекрестия координатных осей совпадала с осью дейдвудной трубы. На визирную трубу надевают све-топроекционную насадку и проектируют перекрестие визирной трубы на мишень.

По относительному расположению перекрестий на мишени определяют величину расцентровки осей вала двигателя и дейдвудной трубы со стороны ее носового торца и, приняв за центр пересечение осей спроектированного перекрестия визирной трубы, наносят циркулем на носовой торец дейдвудной трубы контрольную окружность.

Подобные работы выполняют, перенеся мишень на кормовой торец дейдвудной трубы. В итоге получают две установочные проверочные базы (контрольные окружности) для установки расточной борштанги. Эту работу выполняют при нахождении судна в сухом доке.

Для определения расцентровки концевых валов валопровода поступают следующим образом. На фланце одного из концевых валов устанавливают кронштейн с визирной трубой, на фланце другого вала — мишень. Пусть, например, визирная труба установлена на фланце вала двигателя. В этом случае, фокусируя визирную трубу на мишень или проектируя перекрестие визирной трубы на мишень (как в предыдущем варианте центровки), определяют, на какую величину смещено перекрестие мишени от перекрестия визирной трубы. Затем подобные работы выполняют, перенеся кронштейн с визирной трубой на фланец дейдвудного вала.

Рис. 19. Кронштейн для установки визирной трубы

Рис. 20. Определение расцентровки концевых валов

Рис. 21. Проверка центровки руля оптическим способом

Рулевое устройство. Соосность шеек баллера, штырей и других опор руля определяют проверкой оптическим способом или с помощью струн.

Оптический способ проверки центровки руля состоит в том, что на базовых точках шеек устанавливают вертикально линейки 1 (рис. 39) и с помощью нивелира делают отсчеты Л,, которые затем суммируют с соответствующими радиусами г, и заносят в таблицу. Если имеется прогиб консоли баллера, его значения в контрольных точках определяют расчетным путем и также записывают в таблицу. Аналогично делают замеры в другой плоскости, расположенной относительно первой под углом 90°.

Центровку считают качественной, если оси шеек опор руля (шеек баллера и штырей) отклонены от оси вращения руля на величину, не превышающую 0,5 мм. Если отклонения больше, то смещают штыри или (у рулей с фланцевым соединением баллера) определяют перекос фланцев и устраняют его фрезерованием плоскости фланца баллера, ликвидируя тем самым расцентровку средней шейки.

Для определения перекоса фланцев ослабляют болты и производят центровку баллера с пером. Получившееся при этом раскрытие фланцев замеряют и получают данные для разметки фланца баллера для соответствующей обработки (фрезерования). Если перекос небольшой (в пределах нескольких десятых миллиметра), его устраняют путем обработки ручными шлифовальными машинками с проверкой по плите на краску.

При проверке центровки руля с помощью струн на некотором расстоянии от рабочих поверхностей шеек (штырей) руля натягивают две струны параллельно оси вращения руля в двух взаимно перпендикулярных плоскостях. За установочные проверочные базы принимают нерабочие пояски крайних рабочих шеек (верхней шейки баллера и рабочей шейки нижнего штыря). Каждую струну размещают на определенном расстоянии от базовых поверхностей. После этого проверяют отстояния от струны контрольных точек других рабочих поверхностей и составляют таблицу измерений с учетом соответствующих радиусов проверяемых шеек.

Центровку подшипников руля (верхнего, промежуточного и пятки ахтерштевня) проверяют с помощью струны и скобы с винтом для ее натяжения. За установочные проверочные базы при этом принимают крайние подшипники (верхний палубный и подшипник пятки ахтерштевня, в последнем струну закрепляют приспособлением). Расцентровка допускается в пределах 0,5 мм. При больших величинах подшипники центруют за счет, например, перемещения среднего подшипника.

Проверка деталей на биение. Ответственные вращающиеся детали судовых механизмов (валы, роторы, шестерни, диски) проверяют на биение. При этом определяют величины смещения осей шеек валов, неперпендикулярность торцов дисков оси вращения детали, а также наличие и характер общей деформации детали. Различают радиальное и торцовое биение.

Для проверки деталь обычно устанавливают на токар-но-винторезный станок или в центры приспособления. Предварительная проверка возможна на штатных подшипниках. Проверяют детали при небольшой частоте вращения (15—20 об/мин). Значение биения в проверяемом сечении детали фиксируют по разнице отсчетов стрелки индикатора (часового типа).

Монтажные значения биения ответственных деталей, в особенности рабочих шеек, назначают в небольших пределах (0,02—0,06 мм). В эксплуатации увеличение биения допускают обычно не более чем в 1,5—2 раза; например, монтажные значения биения рабочих шеек ротора главной турбины 0,02—0,03 мм, а предельно допустимые при эксплуатации — 0,05 мм. Биение рамовых шеек коленчатого вала главного двигателя допускается при изготовлении или после ремонта 0,03—0,06 мм, а при эксплуатации 0,05—0,1 мм.

Рис. 22. Проверка центровки подшипников руля с помощью струны

Рис. 23. Измерение прогиба оси вала

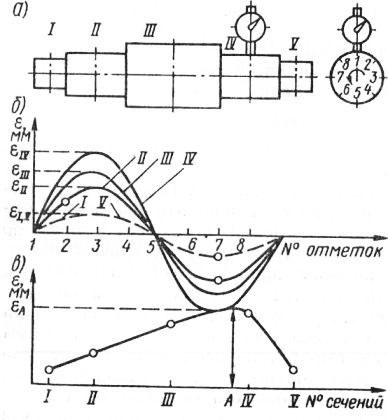

По диаграммам радиальных биений определяют деформацию (прогиб) валов, которые строят так.

После установки вала в центры токарного станка или приспособления (или при положении вала на штатных подшипниках) по длине вала намечают несколько сечений. Окружность каждого сечения разбивают на несколько равных частей. При этом нумерацию частей во всех сечениях начинают с образующих, лежащих в одной произвольно выбранной плоскости, проходящей через ось вала. Ножку индикатора с натягом устанавливают на отметку первого сечения, после чего вал медленно проворачивают (если вал небольшой — от руки). При прохождении под ножкой индикатора последовательно отметок 2,3,4 и т. д. фиксируют показания индикатора и заносят их сначала на круговую, а затем и на развернутую диаграммы.

Такие диаграммы строят для всех намеченных вдоль вала сечений. Построив по максимальным значениям прогибов вала в каждом сечении eimax. ецтах и т. д. итоговую кривую оси вала, устанавливают то сечение вала, в котором прогиб имеет максимальное значение. В нашем примере это сечение А, в котором прогиб вала равен величине А. При этом прогиб вала располагается в продольном сечении вала 3—7. Чтобы исключить влияние выработки шеек вала на результаты измерений, ножку индикатора устанавливают на нерабочие неизношенные поверхности. Если же поверхность имеет отклонение от правильной цилиндрической формы (например, овальность), то ее величина должна быть учтена при последующих измерениях биения.

Рассмотрен простой пример, когда прогиб вала располагается в одной плоскости. В действительности возможна и более сложна деформация, располагающаяся в двух плоскостях и более. При определении биения отмечают мелом (крестиками) места максимального биения по каждому сечению. Относительное расположение этих отметок и помогает определить характер деформации вала.