Широкое применение в холодильной технике винтовых маслоза-полненных холодильных компрессоров обусловлено их достоинствами: высокой надежностью и долговечностью; быстроходностью, предопределяющей малые массу и габаритные размеры компрессора; высокими коэффициентами подачи и КПД в широком диапазоне параметров работы компрессора; возможностью высокоэкономичного плавного регулирования производительности компрессора и сжатия двухфазных сред (хладагента и масла); полной уравновешенностью машины, позволяющей применять более легкие фундаменты и обеспечивающей надежную работу в условиях качки, крена, дифферента; возможностью получения в одноступенчатом цикле высоких степеней повышения давлений и низкой температурой конца сжатия по сравнению с поршневыми компрессорами; простотой обслуживания и возможностью полной автоматизации работы компрессоров, позволяющей проектировать, рассчитанные на обслуживание без постоянной вахты.

Эти и ряд других преимуществ винтовых холодильных компрессоров (ВХК) обусловили их применение в составе ХУ судов флота рыбной промышленности. Несмотря на отдельные недостатки: повышенную шумность, наличие громоздкой смазочной системы и маслоот-деления, сравнительно высокую стоимость, винтовые компрессоры к началу XI пятилетки прочно вошли в состав ХУ судов флота рыбной промышленности СССР. Впервые ВКА появились на судах флота рыбной промышленности в 1964 г. в составе аммиачных ХУ транспортных рефрижераторов типа «Прибой» и плавбаз типа «Рыбацкая слава» в качестве бустер-компрессоров. Установленные на этих судах компрессоры S64-3A фирмы «Сталь» (Швеция) показали высокие эксплуатационные качества и до настоящего времени успешно работают в составе ХУ указанных судов. Более широкое распространение получили ВХК в составе установок, работающих на хладагенте R22. На ряде судов в составе фреоновых ХУ эксплуатируются компрессоры S54-E (фирма «Сталь») и компрессоры фирмы Howden (Великобритания). На больших автономных траулерах типа «Адмирал Головко» в составе фреоновой ХУ применены отечественные ВХК типа ВХ-350. Однако массовое распространение на промысловых судах получили ВКА народного предприятия «Кюльаутомат» (ГДР). В настоящее время ХУ практически всех крупнотоннажных траулеров, плавбаз и транспортных рефрижераторов, строящихся в ГДР, Польше и СССР для флота рыбной промышленности, комплектуются ВХК предприятия «Кюльауто-мат», за исключением небольшой группы судов, на которых должны устанавливаться отечественные. По данным предприятия «Кюльаутомат» к началу 1989 г. на судах флота рыбной промышленности СССР эксплуатируется не менее 2000 компрессоров S3-900, S3-1800, S3-315 и S3-450. Винтовые компрессоры полностью вытесняют поршневые и ротационные в составе крупных СХУ, работающих на хладагенте R22, предназначенных для предварительного охлаждения, замораживания и холодильного хранения рыбы.

Поскольку ВХК различных фирм, применяемые на судах, конструктивно схожи и отличаются только в деталях, рекомендации по эксплуатации могут быть распространены на большинство компрессоров, входящих в состав СХУ.

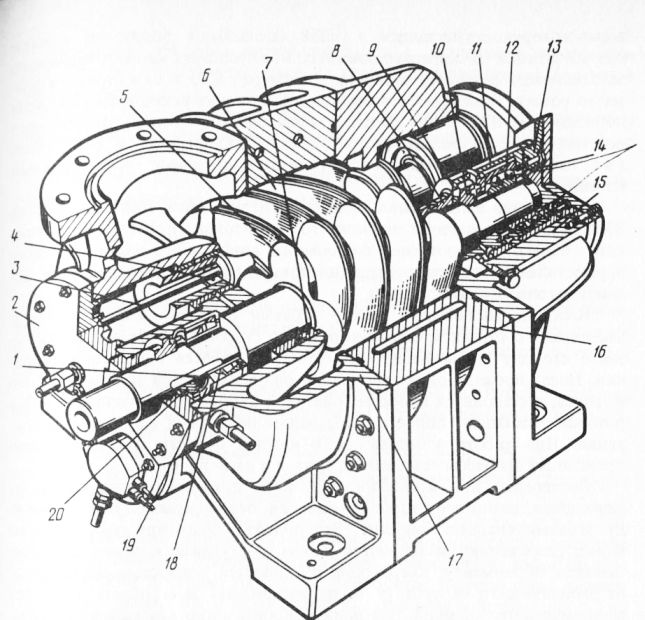

На рис. 1 в разрезе показан ВХК типа S3-900 серии 1. Основными узлами компрессора являются: корпус с внутренней цилиндрической расточкой; рабочие винты (ведущий и ведомый) с нарезанными на их цилиндрической части зубьями определенного профиля; торцевые части со всасывающими и нагнетательными патрубками, подшипниками, с уплотнениями и разгрузочными устройствами; регулятор производительности; масляная система.

Корпус ВХК изготавливается из чугуна. Наибольшее распространение получила конструкция с двумя вертикальными разъемами на сторонах всасывания и нагнетания. Наличие двух вертикальных разъемов упрощает изготовление корпуса и снижает стоимость при серийном производстве. Корпуса машин изготавливают оребренными для увеличения жесткости и интенсификации отвода теплоты.

Большое внимание уделяется применению рационального профиля зубьев роторов. В первых промышленных ВК использовался асимметричный профиль Лисхольма, который при обеспечении хорошей осевой герметичности компрессора имеет значительный защемленный объем и большую длину линии контакта сопряженных профилей зубьев роторов, через которые возможны перетечки хладагента между полостями. Применяются окружные профили с меньшей длиной линии контакта. отсутствием защемленного объема, но с осевой негерметичностью. В ряде компрессоров применяется эллиптический профиль, имеющий средние по сравнению с профилем Лисхольма и окружным профилем геометрические характеристики. В настоящее время большинство компрессоров имеют асимметричные профили зубьев. У этих компрессоров отсутствуют осевая негерметичность и защемленный объем, они имеют небольшую длину линии контакта.

Ведущий винт изготавливается с выпуклыми зубьями, ведомый — с вогнутыми. Точность и качество изготовления профиля винтов оказывают существенное влияние на надежность работы машины и ее энергетическую эффективность. Соотношение числа зубьев ведущего и ведомого винтов у компрессоров принимается 4 : 6. Такое соотношение обеспечивает одинаковые диаметры винтов и примерно равную их жесткость, что важно для уменьшения зазоров между винтами и корпусом в реальных конструкциях.

Рис. 1. Винтовой холодильный компрессор S3-900:

1 – уплотнение с кольцами трения; 2 – крышка ведомого ротора; 3 – шток золотника; 4 – поворотный золотник; 5 – ведущий ротор; 6 – ведомый ротор; 7 -втулка опорного подшипника секции всасывания; 8 – втулка опорного, подшипника секции нагнетания; 9 – втулка разгрузочного поршня; 10 – разгрузочный поршень; 11 – приемная втулка; 12 – радиально-упорный шарикоподшипник; 13 – несущее кольцо; 14 – установочное кольцо; 15 – секция нагнетания; 16 -роторная секция (корпус); 17 – секция всасывания; 18 – уплотнительное кольцо из. политетрафторэтилена; 19 – подвижное графитовое кольцо трения; 20 -неподвижное стальное кольцо трения

В маслозаполненных винтовых холодильных компрессорах основная доля крутящего момента передается от ведущего винта к ведомому через сжимаемые пар и масло и только около 10% его передается боковыми поверхностями винтов в условиях обильной смазки практически без их износа. В маслозаполненных компрессорах -размер масляного зазора между роторами составляет примерно 0,05% от наружного диа. метра ротора. В камерах всасывания и нагнетания установлены опорные подшипники. В качестве опорных подшипников обычно применяются подшипники скольжения (используются баббиты Б-83 и Б-89). Осевые нагрузки воспринимаются радиально-упорными подшипниками качения.

Уплотнения вала бывают обычно торцевого типа. Для большинства ВХК характерно наличие подвижного графитового кольца и неподвижного стального. Уплотнение подвижного графитового кольца по валу осуществляется политетрафторэтиленовым (фторопластовым) или резиновым эластичным кольцом.

Полость, заключенная между зубьями роторов, находящимися в зацеплении с торцевой частью корпуса со стороны всасывания и открытая в сторону всасывающего патрубка, называется полостью всасывания. После прохода окна всасывания она закрывается торцевой частью корпуса, и становится полостью сжатия, а входящие в зацепление зубья роторов разобщают полость с соседними полостями и с окном всасывания. При работе компрессора в каждой полости последовательно происходят процессы всасывания, сжатия и нагнетания.

Постепенно при вращении вийтов на стороне выхода зубьев из зацепления, начиная от торца всасывания, освобождаются полости между зубьями (парные полости). Эти полости, благодаря создавшемуся в них разрежению, заполняются паром, поступающим через окно всасывания. К моменту, когда одна из полостей полностью освободится от заполнявшего ее зуба (у торца нагнетания) и ее объем достигнет максимального значения, она должна пройти окно всасывания и отсоединиться от камеры Всасывания. Процесс всасывания пара в рассматриваемую полость на этом заканчивается.

Объем пара, ограниченный поверхностями винтов, и корпусом, разобщен с патрубком всасывания; но и не соединяется с патрубком нагнетания. По мере вращения винтов очередной зуб ведущего винта начинает заполнять впадину ведомого винта, уменьшая ее объем, и пар хладагента сжимается. Процесс сжатия пара в полости продолжается до того момента, когда полость подойдет к кромке окна нагнетания.

С подходом парной полости к окну нагнетания начинается процесс выталкивания сжатого пара в патрубок нагнетания за счет продолжающегося уменьшения объема парной полости.

Отношение начального объема парной полости к ее конечному объему в момент соединения с окном нагнетания называется геометрической степенью сжатия (7ГГ). Отношение давления пара в парной полости /?вн в момент соединения ее с окном нагнетания к давлению пара на всасывании рвс называется внутренней степенью сжатия.

Отношение давления нагнетания ри, т. е. давления в нагнетатель-н0м патрубке, к давлению пара на всасывании называется наружной степенью сжатия (7г„).

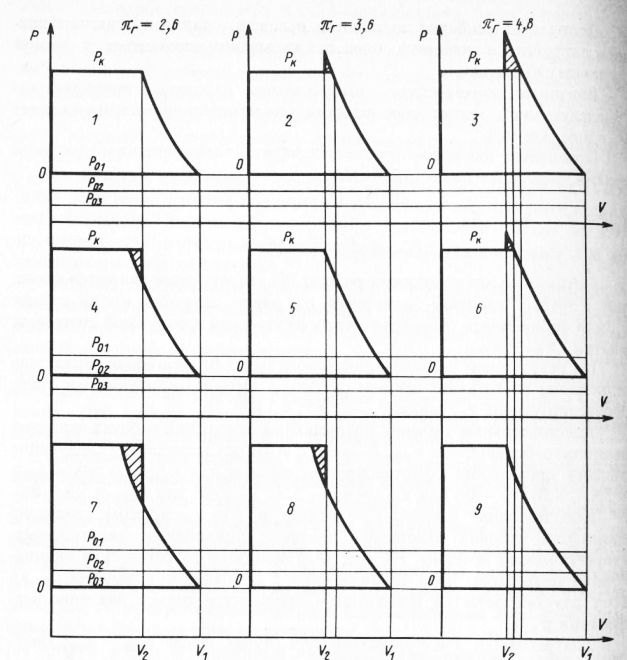

Действительные значения оптимальных отношений рабочих давлений несколько больше, чем 7ГВН . В связи с этим рекомендованы следующие области применения компрессоров с разными яг: яг = 2,6 для янар = = 2,8 – 4,0; 7ГГ = 3,6 для я„ар = 4,0 – 5,3; пг = 4,8 для 7гнар = 5,3 – 8,0.

Использование винтовых агрегатов в более широком диапазоне изменения рабочих отношений давлений приводит к значительным энергетическим потерям. На рис. 2 приводятся теоретические индикаторные диаграммы ВК с различными яг. Давление конденсации рк во всех случаях остается одинаковым, изменяется только давление всасывания рвс.

Процессы всасывания, сжатия и нагнетания пара в ВК последоватвльно чередуются для каждой отдельно взятой парной полости. Благодаря большой скорости следования полостей одна за другой обеспечивается практически непрерывная подача пара в нагнетательный патрубок.

Рис. 2. Теоретические индикаторные диаграммы ВХК с различными степенями сжатия

Известны следующие принципиальные схемы регулирования подачи холодильных компрессоров:

— байпасирование части сжатого хладагента на сторону всасывания. Способ простой, но не экономичный, так как потребляемая мощность на сжатие остается неизменной;

— изменение частоты вращения. Наиболее экономичный способ, но его использование связано с необходимостью иметь приводные электродвигатели с изменяющейся частотой вращения. Такие двигатели сложны в изготовлении и велики по массе и габаритным размерам;

— пуск и остановка компрессора. Частые пуски и остановки приводят к повышенному износу деталей;

— дросселирование хладагента на всасывании. Способ простой, но не экономичный;

— изменение объема полостей на всасывании.

Последняя схема нашла наибольшее распространение и воплотилась во многих проектах ВК в виде золотникового регулирующего устройства. При этом регулирование подачи осуществляется специальным золотником, находящимся в нижней части корпуса компрессора и представляющим часть расточки корпуса компрессора. При перемещении золотника в сторону торца нагнетания парная полость в начале процесса сжатия соединяется с полостью всасывания и часть пара хладагента, заключенного в ней, возвращается в полость всасывания. Когда зубья винтов подходят к задней кромке золотника, парная полость отсекается от всасывающего окна и начинается процесс сжатия хладагента, оставшегося в полости. Таким образом, уменьшается первоначальный объем хладагента в полости сжатия.

Эта схема регулирования обеспечивает плавное изменение производительности компрессора при постоянной частоте вращения вала электродвигателя и высокую энергетическую эффективность работы компрессора.

Теоретически возможно вести плавное регулирование от нуля производительности. В практике компрессоростроения производится регулирование в пределах 10…100%, так как при изменении подачи до минимальной уменьшается геометрическая степень сжатия и внутренняя степень сжатия становится значительно меньше наружной. Это не только снижает КПД компрессора, но и вызывает колебания сжимаемого газа в полости окна нагнетания и нагнетательного патрубка, что приводит к увеличению уровня шума и вибрации.

ВК поставляются заводами-изготовителями в составе агрегатов. Обычно агрегат включает компрессор, электродвигатель, соединенный с компрессором упругой муфтой, маслоотделитель (отделение масла происходит в несколько ступеней), масляные холодильники (кожухо-трубные теплообменники, в которых масло охлаждается забортной водой либо хладагентом), масляные насосы, фильтры для масла и хладагента, обратные клапаны, запорную и регулирующую арматуру, трубопроводы.

Агрегаты поставляются укомплектованными приборами контроля и управления, а также предохранительным оборудованием. В состав предохранительного оборудования входят: предохранительный клапан на маслоотделителе; перепускной клапан между сторонами нагнетания и всасывания; обратные клапаны на сторонах нагнетания и всасывания; реле расхода масла в масляной системе; реле давления на сторонах нагнетания и всасывания; реле температуры на стороне нагнетания; термисторы в приводном двигателе.

Надежная и долговечная работа ВК обеспечивается только при правильной эксплуатации компрессорного агрегата и ХУ в целом.