В судостроении приходится иметь дело с окраской конструкций или изделий, для изготовления которых использованы: алюминий и его сплавы, нержавеющие стали, оцинкованная сталь, медь или ее сплавы, свинец, олово.

Легкие сплавы применяют для зашивки изоляции, для изготовления переборок, надстроек, корпусов судов (в том числе на подводных крыльях), а также обшивки трюмов рыболовных судов, где складывают и хранят выловленную рыбу. Из легких сплавов делают шлюпки, спасательные плотики, различного рода механизмы, трубы и т. д.

Рис. 1. Удаление старой краски при помощи щелочных смывок

Низкая твердость некоторых из перечисленных металлов, способность к быстрому окислению, недостаточная устойчивость к действию щелочных растворов, а также низкая адгезия к ним подавляющего количества грунтов и красок вызывает большие затруднения при подготовке их к грунтовке и окраске. Рассмотрим особенности подготовки различных металлов.

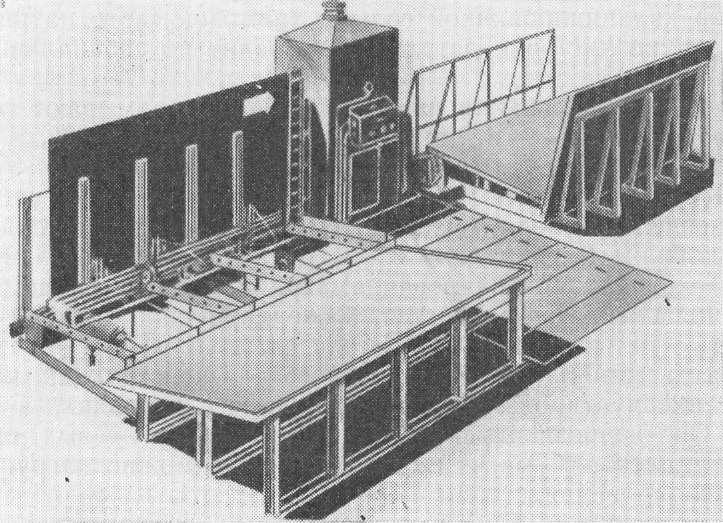

Подготовка поверхностей из алюминия и его сплавов. Подготовка к грунтовке и окраске должна начинаться с расконсервации листов металла. Для этого используют установку, показанную на рис. 2. С распаковочного стола лист, покрытый смазкой и бумагой, подается к моечной камере. Перед входом в нее установлен скребковый механизм, который удаляет бумагу, после чего лист попадает в камеру, где подвергается действию горячей воды (70—80 °С), пара или моечного раствора. Затем осуществляют антикоррозионную защиту металла. Один из способов устранения или подавления коррозии —создание на поверхности алюминиевых конструкций окисной пленки. Такая пленка обладает антикоррозионными свойствами и улучшает адгезию, а следовательно, и антикоррозионную защиту окрашиваемых поверхностей. В тех случаях, когда установка для расконсервации отсутствует, бумагу и смазку удаляют вручную, обезжиривают очищенную поверхность листа с помощью моющего раствора или растворителя (уайт-спирита), маркировочные надписи удаляют кистью (или тампоном), смоченной растворителем. Подготовленные таким образом листы оксидируют и обрабатывают, как было указано выше.

Рис. 2. Установка для расконсервации листов алюминия

Оксидирование может осуществляться электрохимическим (анодным) или химическим способом. В первом случае образуется окионая пленка толщиной до 10 мк, во втором—-пленка толщиной 0,3—0,8 мк. В зависимости от состава электролита анодное оксидирование может быть сернокислотным или хромо-вокислотным. Оксидирование производят в ванне с соответствующим электролитом. Оксидирование химическим способом осуществляют путем погружения листов или деталей в горячий раствор кальцинированной соды и хромовокислого натрия. Оксидирование листов и деталей производят по специальным инструкциям.

После оксидирования листы или детали промывают горячей водой, высушивают и покрывают грунтами КФ-030, ГФ-031, ФЛ-ОЗЖ, ВЛ-02, ВЛ-08, АГ-10С и др. Качество пленок грунтов типа КФ и ГФ значительно улучшается в результате сушки при повышенных температурах. Листы, подвергнутые оксидированию, должны быть загрунтованы не позже чем через 24 часа после окончания оксидирования. При более длительном сроке хранения пленка загрязняется, и оксидирование приходится повторять.

Листы металла, предназначенного для конструкций, которые будут эксплуатироваться в более легких условиях, а также листы из коррозионностойких алюминиевомагниевых сплавов после удаления бумаги и обезжиривания можно загрунтовать без оксидирования.

Литье очищают от формовочной земли, устраняют дефекты: крупные — заваркой или эпоксидными шпаклевками, мелкие — пропитыванием бакелитовым или каким-либо другим лаком, хорошо проникающим в поры и превращающимся в плотную и нерастворимую после термической обработки массу. Затем литье очищают от наплывов лака, обезжиривают и покрывают грунтом.

Следует иметь в виду, что конструкции и листы, на которых имеются детали, приваренные электросваркой, могут подвергаться только хромовокислотному оксидированию.

Подготовка под грунтовку ранее эксплуатировавшихся судов или конструкций из легких сплавов заключается в удалении с их поверхности разрушившейся краски, очистке металла, выявлении участков коррозионного разрушения, тщательной очистке от продуктов разрушения металла и заделке этих участков. Технология устранения подобных дефектов в каждом случае определяется конкретными условиями. Принципиально способ устранения обнаруженных дефектов состоит в следующем. При помощи дюралевого, а затем стального шпателя или скребка осторожно очищают поверхность от краски, удаляют продукты коррозии, обезжиривают очищенный участок, сушат и наносят слой эпоксидного грунта ЭП-00-10 или ЭП-00-11. После его высыхания заделывают язвы эпоксидной шпаклевкой, имеющий состав: на 100 вес. ч. эпоксидной смолы ЭД-5 или ЭД-6 добавляют 20 вес. ч. алюминиевой пудры, 20 вес. ч дибутилфталата и 12 вес. ч. поли-этиленполиамина. После этого подсушивают заделанную поверхность, шлифуют и обезжиривают. Обработанную таким образом поверхность покрывают грунтом и окрашивают.

Краски горячей сушки удаляют органическими смывками. Смывки щелочного характера для очистки алюминиевых конструкций применять нельзя.

Очистку листов, профильного проката, конструкций из легких сплавов от поверхностных слоев коррозии или остатков краски можно производить дробеметным способом, используя для этого алюминиевую дробь или гранулят из скорлупы грецких орехов и фруктовых косточек. Гранулят особенно пригоден при очистке тонкостенных конструкций.

Технология постройки судов связана с необходимостью применения сварки. Между тем пленка окислов затрудняет сварку. Поэтому в местах, где предполагается приварить деталь или формировать сварной шов, такую пленку удаляют. Если эту операцию производить умело и внимательно, то участки с удаленной пленкой составят 10—15% всей поверхности. Если же очистку производят случайным инструментом, не представляя заранее, где будет находиться сварной шов или крепиться деталь, то участки с поврежденной пленкой могут занимать 50— 75% поверхности. Это делает бесполезным оксидирование, ухудшает адгезию красок, резко ограничивает ассортимент грунтов, которые могут применяться при окраске, и в этом случае требуется особый контроль за технологией окрасочных работ. Сейчас изучается возможность замены оксидирования нанесением фосфатирующих грунтов.

Подготовка оцинкованных поверхностей. Характерный недостаток оцинкованных поверхностей — низкая адгезия к ним подавляющего большинства грунтов. Поэтому при подготовке к грунтовке и окраске этих поверхностей необходимо не только очистить и устранить возможные очаги коррозионных повреждений, но и применить такие способы обработки, которые устранили бы этот недостаток.

Оцинкованные поверхности подвергают осмотру, удаляют разрушившийся цинк, очищают основной металл, обезжиривают и подправляют оцинковку на дефектных местах. Иногда вследствие недостатков в работе гальванической ванны в некоторых местах (например, в углах) цинковое покрытие может быть нанесено очень тонким слоем или может вообще отсутствовать. При подготовке к нанесению грунта такие участки должны быть тщательно осмотрены. Все дефектные места очищают от загрязнений и признаков коррозии основного металла, обезжиривают и наносят равномерный слой грунта протекторного типа, заменяющего оцинковку. После устранения дефектов оцинкованные поверхности обезжиривают и покрывают грунтами ВЛ-02, ВЛ-08, КФ-030, ГФ-031, ФЛ-ОЗЖ, АГ-10С.

Если оцинкованные поверхности подвергнуть фосфатирова-нию, то это не только повысит адгезию к ним лакокрасочных покрытий, но и улучшит антикоррозионные свойства самого цинкового покрытия. Фосфатирование проводят в растворе, содержащем в одном литре воды 33 г препарата «Мажеф», 60 г азотнокислого цинка и 3 г азотнокислого натрия. Обработку производят в течение 15—20 мин. при температуре 18—20 °С.

Выбор грунта для оцинкованных поверхностей зависит от условий, в которых будет эксплуатироваться окрашенная поверхность, и от способа обработки оцинкованной поверхности.

Значительные трудности возникают при подготовке к грунтовке эксплуатировавшихся судов или конструкций с оцинкованными поверхностями. Остатки старых красок с таких поверхностей приходится удалять с помощью смывок органического типа. Размягчившуюся краску снимают деревянными шпателями, так как при работе стальными скребками, щетками или шпателями можно повредить и разрушить слой цинка. Прочно держащуюся краску и грунт не удаляют, а только очищают от загрязнений и обезжиривают участки разрушенного грунта; если цинковое покрытие также повреждено, то наносят слой протекторного грунта, после чего всю поверхность обезжиривают и она считается подготовленной под грунтовку и окраску. Допускается удалять остатки старой краски и очищать участки с разрушившимся цинковым покрытием дробеструйным способом, используя алюминиевую дробь или гранулят, о чем упоминалось выше.

Подготовка поверхности из меди и ее сплавов. На изделиях из меди и ее сплавов краски хорошо держатся в том случае, если на их поверхности не имеется пленки окислов. Такая пленка образуется необычайно быстро, поэтому подготовка под грунтовку и сама грунтовка изделий из меди и ее сплавов должны производиться в очень сжатые сроки.

Подготовка начинается с удаления окисной пленки, ее удаляют механическим путем при помощи мелкозернистой шкурки. Затем очищенные поверхности, обезжиривают, высушивают и немедленно, пока они вновь не покрылись пленкой окислов, грунтуют. Вся эта операция должна быть выполнена в течение 20—40 мин. Поэтому нельзя заранее подготавливать под грунтовку большие поверхности, а затем -наносить на -них грунт, иначе будут получены неудовлетворительные результаты. Если по каким-либо причинам в течение указанного срока грунт не был нанесен, то перед грунтованием очистку и обезжиривание повторяют.

Подготовка свинцовых поверхностей. Свинец отличается еще более быстрой способностью к окислению по сравнению с медью, поэтому очищенную и обезжиренную поверхность свинца необходимо грунтовать в течение 10—15 мин. после очистки.

Подготовка поверхностей из нержавеющей стали. Нержавеющая сталь иногда покрыта плотным, прочным слоем окалины, которая способствует возникновению и развитию интенсивной коррозии.

Очистку нержавеющей стали производят в следующем порядке. Удаляют маркировочные знаки и обезжиривают поверхность уайт-спиритом. Затем с помощью песко-, дробеструйных или дробеметных аппаратов удаляют прокатную окалину, после чего очищенную поверхность грунтуют. Если очищенные листы будут храниться длительное время, то их необходимо запасси-вировать. Мелкие поверхностные трещины и раковины можно предварительно зачистить наждачным кругом № 80, а затем полностью очистить лист при помощи пасты. Пасту наносят на листы, которые складывают штабелем и выдерживают 16— 24 часа. После этого листы промывают, протирают и грунтуют (или пассивируют).

Плакированную сталь подготавливают под грунтовку и окраску так же, как нержавеющую (кроме травления в кислоте). После удаления окалины и ржавчины листы грунтуют (или пассивируют) со стороны основного и плакирующего слоя.