Подготовка к грунтованию и окрашиванию поверхностей на строящихся судах находится в прямой зависимости от длительности их постройки. При коротком цикле листы, очищенные от окалины, ржавчины и других загрязнений, покрытые специальным грунтом или краской, не успевают подвергнуться ржавлению. В этом случае подготовку под окраску производят с учетом принятой схемы окраски. Необходимо только знать, можно ли на слой пассивирующего грунта или краски наносить последующие слои антикоррозионного грунта.

Наиболее часто пассивирование производят фосфатирую-Щими грунтами. Для этого на очищенную поверхность наносят последовательно слой грунта ВЛ-02, а затем ВЛ-023. Покрытый металл при хранении в цехе или под навесом не ржавеет в течение 10—12 мес., на открытом воздухе ржавление наступает через 6—8 мес. В отдельных случаях для защиты очищенного металла наносят один слой грунта, который в процессе постройки полностью разрушается.

Очистку поверхностей от разрушенных пассивирующих покрытий производят при помощи металлических щеток с электрическим или пневматическим приводом. Применение растворителей или паст (кислотных, щелочных), хотя и эффективно, но очень сложно, поэтому такой способ очистки широкого распространения не имеет.

Значительно больше внимания вопросам очистки корпусов приходится уделять при постройке судна на стапеле.

Здесь могут быть два случая:

1) корпус судна собирался из листов, не подвергавшихся предварительной очистке от окалины и ржавчины;

2) для постройки судна применялись листы металла, очищенные от окалины и ржавчины.

Рис. 1. Поверхность металла при неправильной очистке шарошками

В первом случае, в зависимости от срока постройки судна, на корпусе произойдет частичное разрушение окалины, отслаивание ее и образование значительного количества плотных и рыхлых продуктов ржавления. Иногда наблюдается образование коррозионных повреждений в виде язв большего или меньшего размера в результате неблагоприятного влияния окалины на металл. В этом случае необходимо особенно тщательно очистить корпус судна перед окраской, а это возможно только при правильном выборе способа удаления окалины и ржавчины. Выше уже упоминалось о тех инструментах, которые нашли применение в судостроении для очистки металла. Плотную, прочно держащуюся окалину, не разрушившуюся даже при длительном пребывании металла на открытом воздухе, можно удалять с помощью пневматических зубил, шарошек и другими инструментами ударно-скоблящего действия. При этом нужно следить за тем, чтобы в результате очистки на поверхности металла не появлялись грубые насечки, которые усиливают коррозию металла. Очистка специальными шарошками не вызывает значительного разрушения металла, однако ее нельзя применять при наличии на поверхности язв, сварных или заклепочных швов, имеющих выступы и углубления, так как рабочая часть инструмента не проникает в такие углубления и там остаются продукты коррозии. В этом случае приходится использовать специально предназначенные для этого инструменты, а именно: окалину удаляют инструментом, не повреждающим металл (пучковый молоток, шарошки эксцентрикового типа, без насечки); толстые слои ржавчины, остатки плотной ржавчины и рыхлую ржавчину удаляют с помощью угловой щетки реверсивного или аналогичного ей типа. При небольшом количестве язв вопрос об их очистке решается путем осмотра и выбора наиболее эффективного способа. При большом количестве язв поверхность очищают гидропескоструйным способом или растворами, содержащими фосфорную кислоту (для нейтрализации ржавчины).

Наличие на корпусе язв способствует развитию интенсивной коррозии.

Для постройки судов применяется, как правило, металл, очищенный от окалины и ржавчины и покрытый слоем пассивирующего состава. При длительном сроке постройки, несмотря на пассивирующие составы, устранить полностью ржавление не Удается. Особенно интенсивным бывает ржавление, если после очистки пассивирование металла было произведено с отступлением от рекомендованной технологии или металл был недостаточно хорошо отмыт при химической очистке. В этом случае ржавчину удаляют металлическими щетками. Работа сопровождается образованием пылевидных окислов железа.

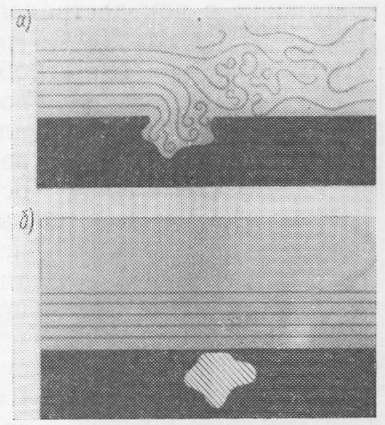

Рис. 2. Разрушение металла в местах коррозионных повреждений:

а — разрушающее действие завихренного потока воды на металл; б — заделка коррозионных язв

В исключительных случаях суда с длительным циклом постройки спускают на воду для достроечных работ с неочищенным корпусом. Такой спуск возможен только при условии тщательной электрохимической защиты судна от коррозии. Этот способ позволяет экономить время на работах, связанных с очисткой корпуса под окраску. Однако при этом необходимо обратить особое внимание на состояние его подводной части. При постановке в док достраиваемого судна, корпус которого перед

спуском не очищался от окалины, необходимо тщательно осмотреть подводную часть и установить отсутствие или наличие на ней повреждений язвенного характера. Для удаления оставшейся плотно держащейся и разрыхлившейся окалины и ржавчины используют металлические щетки, а также растворы или пасты, содержащие фосфорную кислоту.

Очистка труднодоступных районов судна (район второго дна, цистерны малого размера) невозможна- Поэтому такие участки судна нужно очищать заранее, в узлах или секциях. Очистку надводного борта и надстроек производят так же, как и очистку подводной части корпуса.

Особенно тщательно очищают сварные швы, используя для этого шарошки или шлифовальные камни. Это необходимо делать для того, чтобы при случайном повреждении краски или мастики и попадании в этот район влаги не происходило интенсивной коррозии металла.

После удаления окалины и ржавчины следует еще раз осмотреть районы сварных швов. При наличии в этом районе белого налета, который образуется при выполнении сварочных работ некоторыми типами электродов, его необходимо удалить, а пришовный участок обработать ортофосфорной кислотой или лучше раствором М-1120. Обработку производят, протирая сварной шов и прилегающие к нему районы (на расстоянии до 200 мм в обе стороны от шва) кистью или ветошью, смоченной упомянутыми выше составами. Если этого не сделать, то продукты щелочного характера, образовавшиеся при сварке и не удаленные при очистке поверхности (при помощи металлических щеток полностью удалить эти продукты не удается), вызовут разрушение нанесенного слоя грунта, а затем и краски.

Рис. 3. Коррозия, возникающая при окраске по неочищенным сварным швам недостаточно подготовленной поверхности

На рис. 3 показан характер разрушения краски по сварным швам, подготовленным к окраске обычным способом (обработанным только металлическими щетками).

На эксплуатируемых судах подготовка и окраска подводной части является сложной задачей. Окраску подводной части в зависимости от размеров судна и использованной схемы антикоррозионной защиты производят один раз в 6—12 или 24 мес. Окраску таких судов выполняют только в доке, что ограничивает выбор возможных способов очистки судна. Так, вследствие затруднений с уборкой песка, в доках практически невозможно применять гидропескоструйный метод очистки.

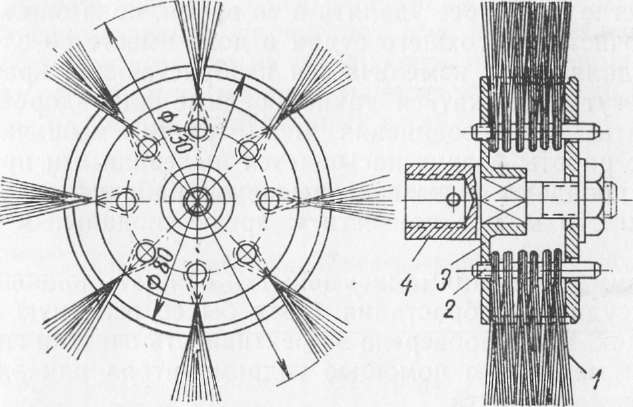

Рис. 4. Щетка для механизированной очистки корпуса судна от обрастаний

1 — проволочные витки; 2 — прижимной фланец; — корпус щетки; 4 — ступица

Очистку подводной части корпуса эксплуатируемых судов следует начинать с удаления обрастания. Только после этого можно получить правильное представление о состоянии его подводной части и тех работах, которые необходимо выполнить для защиты его от ко^ррозии.

Очистку от обрастаний необходимо производить сразу же после начала осушения дока, по мере того как начинает обнажаться подводная часть корпуса судна. Эти работы приходится вести с плотиков. В таких условиях наиболее удобным инструментом оказываются шпатели, насаженные на длинные рукоятки. Применение механизированных способов очистки при работе на плотиках затруднено по ряду причин. При очистке шпателем слой, состоящий из различных морских животных и водорослей, отделяется от корпуса судна и сбрасывается в воду. При механизированной очистке щетками, подобными показанной на рис. 4, происходит измельчение всей массы обрастаний, вес которой в сыром виде может достигать 30 кг/м2. Под влиянием центробежной силы эта кашеобразная масса разлетается во все стороны и попадает на работающих рядом маляров. Если эти маляры также используют механизированные способы очистки, то создаются условия, невозможные для одновременной работы нескольких человек. Если же поручить очистку одному маляру, то удаление обрастания будет отставать от осушения дока. В результате этого приходится замедлять осушение дока, уменьшая этим его пропускную способность, или осушать его независимо от степени очистки судна. Между тем обрастание значительно легче и быстрее удалять в то время, пока оно мокрое.

При очистке высохшего судна в доке вместе со слоем обрастания удаляется и измельчается необрастающая краска, в которой могут содержаться такие вредные для здоровья людей компоненты, как соединения меди, ртути, мышьяка, цинка. В районе работы воздух насыщается пылевидными продуктами, которые попадают в дыхательные пути рабочих смежных профессий, и это может привести к профессиональным заболеваниям.

Поэтому предпринимались попытки очищать подводную часть корпуса судна от обрастания (хотя бы ее основную часть) до ввода в док. Была проверена эффективность очистки гидропескоструйным методом с помощью гидромонитора или электрогидравлического эффекта.

Гидропескоструйный способ очистки судна на плаву (когда гидропескоструйный аппарат работает под водой) не нашел широкого применения вследствие затруднений, возникающих при наблюдении за очищаемой поверхностью. При работе гидропескоструйной установки в подводном положении вода вокруг судна быстро загрязняется, теряет прозрачность и работу приходится вести вслепую, что дает плохие результаты. С помощью гидромонитора обрастания удаляют мощной струей воды под давлением 15—20 атм. Такой способ достаточно эффективен, но его можно применять только на судах, имеющих обшивку толщиной не менее 10 мм. При тонкой обшивке наблюдается деформация корпуса и даже разрушение металла.

Таким образом, предварительная очистка эксплуатируемых судов перед вводом их в док пока еще не нашла широкого применения в судостроении, как и очистка корпуса от обрастания, ржавчины и окалины специальной пастой, состоящей из соляной кислоты и других компонентов. В доке очищенный от обрастания корпус судна обязательно промывают водой, удаляют остатки обрастаний, устанавливают состояние краски, наличие коррозионных повреждений на корпусе и намечают технологию подготовки поверхности. Такому же осмотру подвергают в доке корпуса судов, которые находились на достройке.

Если краска разрушена только на отдельных участках корпуса, а на остальной поверхности держится хорошо, то очищают и подготавливают к грунтовке и окраске только поврежденные участки. Если же отдельные участки разрушения наблюдаются по всей поверхности, то очищают и подготавливают к грунтовке всю подводную часть корпуса. После очистки, которую можно производить при помощи дробеструйного аппарата, различного рода щеток или другого, удобного для этой цели инструмента, заваривают или заделывают повреждения язвенного характера. Затем в зависимости от принятой схемы защиты от коррозии корпус судна фосфатируют или покрывают грунтом.

Фосфатирование улучшает адгезию красок, однако его нельзя применять при температурах близких к нулю (во избежание обмерзания обработанных поверхностей, что делает практически невозможной их окраску). При пониженных температурах с осторожностью следует применять растворы ортофосфорной кислоты и состав М-1120, так как вода, входящая в их состав, неизбежно будет проникать в поры металла и ухудшать качество окраски. Поэтому в настоящее время фосфатирование часто заменяют нанесением одного слоя фосфатирующего грунта (ВЛ-02, ВЛ-08).

При очистке и подготовке под грунтовку эксплуатируемых судов необходимо уделять особенное внимание тем участкам корпуса, которые при последующем доковании будут соприкасаться с кильблоками. В доке эти участки корпуса недоступны ни для осмотра, ни для окраски, так как вследствие высокой стоимости и значительного удлинения сроков докования перестановку судов в доке (для перемещения кильблоков) делают только в исключительном случае.

Таким образом, если всю подводную часть корпуса осматривают, очищают и окрашивают ежегодно, то места под кильблоками окрашивают только один раз в два года. Вот почему необходимо не только особенно тщательно окрашивать эти участки, но и применять для их защиты от коррозии усиленные схемы окраски.

При перекраске надводного борта, надстроек и других наружных поверхностей необходимо удалить толстые слои старой краски. Иногда это легко сделать при помощи смывок, которые наносят на поверхность кистью или краскораспылителем, толщиной 2—4 мм. Через 10— 15 мин. краска размягчится и начнет отслаиваться от металла. Ее удаляют шпателем. Следует помнить, что органические смывки огнеопасны, а щелочные — вредны. Поэтому при работе с ними необходимо соблюдать соответствующие меры предосторожности.

Следует уделять особое внимание правильной очистке и окраске тех мест подводной части корпуса, где установлены протекторы. Здесь важно не только произвести окраску по усиленной схеме, но и обеспечить надежную защиту зазоров между обшивкой корпуса и протектором.