Подготовку электрооборудования в цехе к монтажу на судне можно подразделить на следующие операции:

— входной контроль;

— количественная комплектация;

— предмонтажная подготовка;

— сборка электромонтажных заготовок;

— изготовление электромонтажных узлов;

— заготовка кабелей;

— технологическая комплектация; комплектация монтажных материалов и изделий.

Входной контроль электрооборудования (электротехнических и лругих изделий, кабелей, проводов, материалов, веществ и т. п.) заключается в том, что все оборудование распаковывают, проверяют его соответствие паспортным данным, внешний вид, наличие консервации, отсутствие коррозии и др. У кабелей проверяют количество жил и сечение, целостность его верхнего слоя на барабане, закрепление конца. По материалам и веществам проверяют соответствие сертификатным данным, дату выпуска (сроки хранения).

В случае обнаружения серьезных дефектов ОТК совместно с представителем заказчика составляет рекламационный акт на данное оборудование или материалы.

Количественная комплектация электрооборудования заклю чается в накоплении и подборе оборудования на складе по типам и назначению в количестве, которое должно соответствовать кон структорской документации на судно, в том числе приборы и ап параты электрораспределительных устройств, электроприводов, се тей освещения, телефонной связи и т. д.

Предмонтажная подготовка электрооборудования включает следующие работы:

— подбор на складе изделий, соответствующих схемам и чертежам рабочей документации;

— нанесение проектной (штатной) индексации (маркировки) и других сведений в зависимости от места установки;

— выполнение монтажной (временной) индексации путем привязывания деревянных или картонных бирок;

— проверка наличия заглушек в сальниках и их состояния;

— затяжка гаек и винтов разъемных соединений;

— установка временных защитных крышек из фанеры на стекла приборов, демонтаж стекол плафонов, бра и т. п.;

— нанесение антикоррозионной смазки на хромированные и никелированные поверхности.

Если продолжительность этапа монтажных работ на судне составляет более 30 дней, дополнительно к вышеперечисленным выполняют следующие операции: под щетки машин постоянного тока подкладывают полосу из прессшпана, снимают электроизмерительные приборы и стекла сигнальных ламп, стекла с подпалубных фонарей, рукоятки выключателей электроустановочной аппаратуры, микротелефонные трубки.

При длительности этапа монтажа более 90 дней, кроме указанных операций, закрывают битумной бумагой вентиляционные решетки электрических машин, в электрораспределительных устройствах снимают регуляторы и легко повреждаемые реле, защитные решетки заменяют на защитные кожухи; снимают чашки колоколов и звонков, предохраняют от повреждений бойки, снимают барашки и устанавливают вместо них гайки, снимают хромированные и никелированные болты и устанавливают взамен их черные болты.

Объем предмонтажной подготовки устанавливают применительно к реальным условиям не только в зависимости от продолжительности этапа монтажа, но и от организации работ на судостроительном заводе.

Временно снятые при предмонтажной подготовке детали выдают затем одновременно с электрооборудованием мастеру соответствующего монтажного участка, который хранит их на складе до установки на судне.

Сборка электромонтажных заготовок заключается в том, что пектрооборудование, прошедшее предмонтажную подготовку, комплектуют крепежом, амортизаторами, перемычками заземления 11 т. п. Все эти детали при возможности привертывают к лапам электротехнических изделий. Одновременно производят зачистку лап для выполнения заземления и другую подготовку.

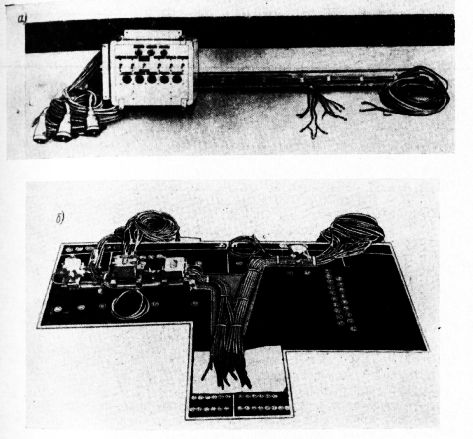

Рис. 1. Электромонтажные узлы:

а — подготовленный к монтажу на судне; б — собираемый на макете.

Электромонтажными узлами называют электромонтажные заготовки, в которых частично или полностью выполнен внешний и внутренний монтаж. Обычно чем меньше судно, тем больше электромонтажных работ можно выполнить подобным узЛо вым методом. Однако по мере совершенствования технологии По» стройки судов количество электромонтажных узлов увеличивается Наблюдая за ходом монтажных работ на судне, технологи-электромонтажники выявляют и передают для изготовления в цех узЛь, которые моЖно целиком или частично монтировать в цехе.

Сложные монтажные узлы собирают на макетах, выполненных в натуральную величину, на которых заранее размечены места размещения конструкций для крепления кабелей и электрооборудования и установлены шпильки, имитирующие контакты для присоединения жил кабелей. На рис. 1,6 изображен один из таких макетов-шаблонов с собранным на нем монтажным узлом.

Заготовка кабелей и проводов включает в себя следующие операции: отрезку кабелей и проводов на нужную длину, защиту концов от попадания влаги, монтажную (временную) маркировку и намотку отрезков кабелей в нужной последовательности на заготовительные барабаны.

В рабочей документации указаны марка, ориентировочная длина данных кабелей и присвоенная им индексация. Для получения более точной длины кабелей предварительно осматривают на судне места, где согласно проекту должны проходить кабельные трассы, проверяют, нет ли для этого препятствия технологического характера, а затем тщательно измеряют рулеткой длину будущих трасс. Только на основании замеров на головном судне производят заготовку отрезков кабелей, прибавляя в зависимости от протяженности трасс запас на изгибы и повороты в пределах 2—3% по сравнению с результатами замеров. Результаты замеров записывают в журнал заготовки кабелей, где указывают также очередность заготовки, индекс и номер кабеля, марку, число жил и сечение, место установки стоп-марки, а также номер заготовительного барабана, на который должен быть намотан отрезок кабеля.

Стоп-маркой называют отметку на наружной оболочке кабеля краской или другим материалом. При затяжке кабеля на судне стоп-марка должна совпадать с переборкой, выбранной в качестве ориентира (контрольной).

Заготовку кабелей производят на площадках, расположенных на складах хранения кабелей или вблизи от них. Приподняв кабельный барабан при помощи крана, тали, домкратов или барабаноподъемником и вращая его на щеки, кабель сматывают, расстилают, замеряют нужную длину и отрезают. На заготовленных отрезках кабеля закрепляют полоски из липкой полихлорвиниловой ленты, на нелипкой стороне которых чернилами написаны проектные индексы кабелей (монтажная маркировка кабелей), и полоски из черной изоляционной ленты для обозначения стоп-марки. Короткие отрезки кабелей допускается заранее не заготавливать, а отрезать нужной длины с заготовительных барабанов во время прокладки кабеля на судне.

После того как заготовительный барабан будет заполнен, конец следнего отрезка кабеля привязывают к щеке барабана, закрывают его защитные шторки, привязывают бирку с монтажным номером барабана, снимают с тележки и отправляют на склад техно логических комплектов кабелей. Короткие отрезки кабелей обычно комплектуют в бухты.

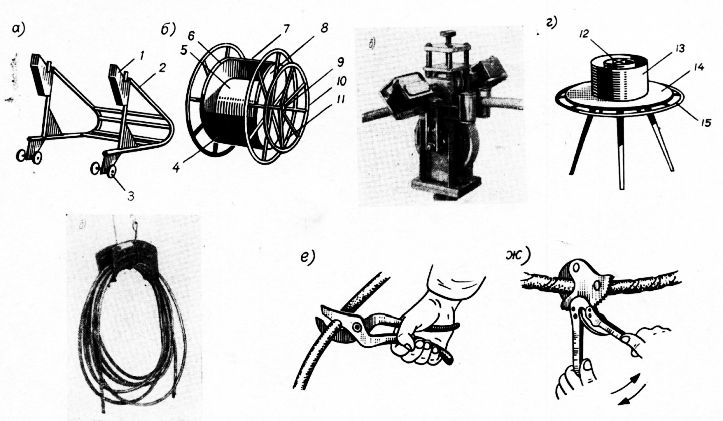

При большом объеме кабельных работ применяют специальные приспособления и инструменты, облегчающие и ускоряющие процесс заготовки: барабаноподъемники, заготовительные кабельные барабаны, счетчики длины кабеля, вьюшки, отрезные приспособления и т. д. Барабаноподъемник применяют для поднятия барабана с кабелем на высоту, достаточную для свободного вращения. Он представляет собой передвигаемую на роликах сварную раму из стальных труб; к раме под роликами приварены гнезда для временной оси, вставляемой в отверстие кабельного барабана.

Заготовительный барабан имеет два колеса из стальных труб, между которыми на оси находится вращающаяся независимо от колес катушка из листовой стали со щеками, на которую наматывают кабель. Для вращения катушки служит штурвал, надеваемый на ось. Для защиты кабеля от повреждений катушка закрыта обшивкой, часть которой (шторка) может перемещаться по направляющим кольцам. Колеса служат для перекатывания барабана с места на место. При заготовке кабеля такие барабаны транспортируют на заготовительную площадку и там в нужной последовательности перематывают на них кабели с заводских кабельных барабанов. Во время этой операции кабель пропускают через ролики счетного приспособления, отмеряющего его длину. Последнее состоит из собственно счетного устройства (мерных роликов) и дискретного счетчика.

Барабаны для намотки заготовленного кабеля выбирают ставим расчетом, чтобы радиус изгиба наматываемого кабеля не был меньше 15 диаметров кабеля.

Короткие отрезки кабеля и проводов (до 22 м) наматывают в бухты на вьюшки. Вьюшка состоит из вертикальной вращающейся стальной катушки, установленной на основании с четырьмя ножками. Внутри катушки имеется вращающийся ней барабан для намотки кабелей малого сечения.

Рис. 2. Приспособления и инструмент для заготовки кабелей: а — барабаноподъемник; б — заготовительный барабан; в —счетное устройство; г —вьюшка; д — подвеска седлообразная; е — ножницы — секатор; ж — универсальные секторные ножницы.

1 — опора; 2 — рама; 3 — ролик; 4 — шторка; 5, 13 — катушки; 6 — кольцо направляющее; 7 — обшивка; 8, 14 — щеки; 9 — ось; 10 — штурвал; 11 — колесо; 12 — барабан; 15 — кольцо.

Для сохранения сбухтованных концов кабелей и проводов применяют седлообразные подвески.

Резку кабелей осуществляют специальными ножницами — секатором, которые в процессе резки не производят смятия жил кабелей. Для резки одножильных кабелей с жилой сечением до 16 мм2 и диаметром 12,5 мм и многожильных кабелей с таким же наружным диаметром применяют ручные ножницы с фигурной заточкой режущих кромок. Для резки кабелей больших сечений (сечением до 300 мм2, диаметром 34 мм) применяют секторные ножницы. В отличие от всех других режущих инструментов такие ножницы очень удобны при монтажных работах, выполняемых часто в стесненных условиях.

Заготовка кабелей — весьма трудоемкая работа. В целях повышения производительности труда в последние годы начали создавать централизованные (межзаводские) кабелезаго-товительные участки — КЗУ.

Создание КЗУ позволяет: снизить нормативные запасы кабельной продукции приблизительно в 2 раза, сократить трудоемкость нарезки кабелей, рационализировать раскрой за счет информации э номенклатуре, длине и сечениях имеющихся кабелей и т. д.

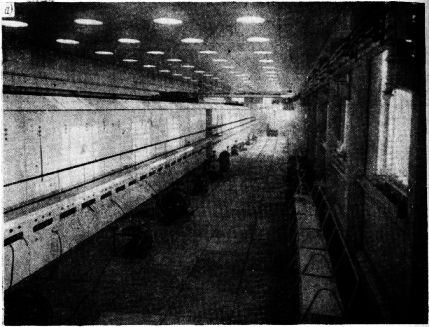

Кабелезаготовительный участок обычно оснащен мостовым краном, который производит перестановку кабельных барабанов в ячейках, самоходными кабелезаготовительными агрегатами, диспетчерским пультом, с которого ведется управление заготовкой кабеля, и другим оборудованием. Примерная планировка такого участка с указанием его основного оборудования изображена на рис. 3.22. На участке размещены площадка для заготовки кабелей, стеллажи с кабельными барабанами, стеллажи для заготовительных барабанов и бухт местных кабелей, диспетчерская, по-грузочно-разгрузочная площадка и др.

Стеллажи состоят из ячеек, расположенных в три яруса. Каждой ячейке присвоен номер, состоящий из четырех цифр, указывающих номер стеллажа, номер ряда (расстояние от погрузочно-разгрузочной площадки) и номер этажа. Например, ячейка №2153 расположена в третьем этаже пятнадцатого ряда второго стеллажа. Ячейки имеют гнезда — упоры для осей, на которых подвешивают заводские кабельные барабаны. Установку барабанов на стеллажи и их снятие производит оператор с помощью крана. Основные механизмы крана: вилы для захвата временной оси с барабаном, могущие вертикально перемещаться по направляющей штанге до нужного яруса; поворотный механизм для поворота штанги с вилами к нужному стеллажу; тележка, обеспечивающая продольное перемещение вдоль стеллажей до нужного ряда; каретка, обеспечивающая поперечное перемещение штанги с вилами при заходе в нужную ячейку. Каждый из этих механизмов имеет индивидуальный электропривод.

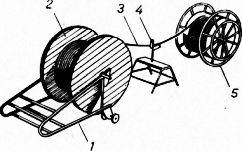

Рис. 3. Перемотка кабеля на заготовительный барабан.

1 — барабаноподъемник; 2 — кабельный барабан; 3 — кабель; 4 — счетное устройство; 5 — заготовительный барабан.

Рис. 4. Общий вид кабеле-заготовительного централизованного участка:

а — площадка заготовки кабеля; б — кабеле-заготовительный агрегат.

Кран оборудован системой программного управления, которая обеспечивает:

— проверку состояния ячеек (если оператор ошибочно посылает барабан в уже занятую ячейку, то система сигнализирует неверном наборе программы и запрещает пуск исполнительных механизмов);

— перемещение крана к заданной ячейке и установку в ней барабана (или снятие барабана из ячейки);

— возвращение крана в исходное состояние на погрузочно-раз-грузочную площадку (или доставку на нее снятого барабана);

— блокировку от различных аварийных режимов.

На пульте программного управления оператор с помощью переключателей набирает номер заданной ячейки и нажатием кнопки запускает кран. Здесь же он получает информацию о правильности набранной программы и о положении крана («Программа набрана неполностью», «Программа набрана неверно», «Кран не в исходном положении», «Кран в работе»). Датчики передают в систему управления информацию о состоянии всех ячеек в данный момент и о положении механизмов крана.

Рис. 5. План централизованного кабелезаготовительного участка.

1 — диспетчерская; 2 — пульт управления; 3 — стеллаж для хранения кабельных барабанов; 4 — стеллаж для установки кабельных барабанов, с которых производится заготовка кабелей; 5—барабан кабельный; 6 — кран; 7 — табло сигнализации и пост громкоговорящей связи; 8 — площадка погрузочно-разгрузочная; 9 — агрегат кабелезаготовительный; 10 — площадка заготовки кабелей; 11 — стеллаж с заготовительными кабельными барабанами и бухтами кабелей.

После того как барабаны установлены на расходном стеллаже и их кабели пропущены сквозь окна в обшивке этого стеллажа, можно начинать работы по заготовке кабелей. Их производят на площадке заготовки кабелей с применением кабелезаготовительного агрегата, оснащенного счетным устройством, приспособлением для резки кабеля, заготовительным барабаном или вьюшкой, ящиком с ячейками, в которые уложены материалы, необходимые для монтажной маркировки кабеля (изоляционная лента, картонные бирки, отрезки шпагата и т. п.). Вращение заготовительного барабана осуществляется с помощью электрического привода.

Существующие КЗУ требуют дальнейшего усовершенствования прежде всего в отношении механизации и автоматизации погрузочно-разгрузочных работ и технологических операций, автоматизации процессов накопления и выдачи информации о движении кабельной продукции, рационального раскроя кабелей, организации и культуры производства.

Заключительным этапом работ в цеховой подготовке электрооборудования является его технологическая комплектация в промежуточных кладовых электромонтажного цеха. Комплектацию изделий, электромонтажных узлов и других заготовок производят отдельно для местных и магистральных трасс.

Одновременно с технологической комплектацией оборудования производят комплектацию монтажных материалов и изделий (тру. бок, бирок, перемычек для заземления оплеток кабелей, наконечников и т. п.), которые укладывают в отдельные ящики и выдают перед началом соответствующих работ.

В связи с сокращением сроков строительства судов, с одной стороны, и резким повышением объема электромонтажных работ, с другой, предъявляются новые, повышенные требования к подготовке производства к электромонтажу судов, сводящиеся главным образом к необходимости увеличения объема работ в цехе до начала монтажа на судне. Необходимо искать оптимальный путь организации и выполнения всех цеховых работ на базе механизации и автоматизации труда, а также дальнейшего совершенствования технологии.