Для получения надежного неразъемного контакта между проводниковыми материалами часто применяют пайку, лужение и сварку.

Пайка представляет собой процесс соединения металлов, находящихся в твердом состоянии, посредством расплавленного присадочного металла, называемого припоем и имеющего температуру плавления меньше температуры плавления основного металла.

Припой должен хорошо смачивать основной металл, легко растекаясь по поверхности. Обычно припои представляют собой сплавы различных цветных металлов, иногда довольно сложного состава Тесное соприкосновение жидкого припоя с основным металлом и хорошее смачивание его поверхности возможны лишь при полной чистоте этой поверхности. Для растворения и удаления окислов ц загрязнений с поверхности металла, защиты его от окисления уменьшения“ поверхностного натяжения, улучшения смачиваемости и растекания припоя служат флюсы.

Существуют два вида пайки: твердыми припоями и мягкими припоями. Оба вида различаются прежде всего температурой плавления припоев. К твердым относят припои с температурой плавления выше 500 °С, к мягким — припои с температурой плавления ниже 400 °С. Твердые припои обладают значительной механической прочностью и могут иметь предел прочности при растяжении до 490 Н/мм2 (50 кгс/мм2); предел прочности мягких припоев обычно не превышает 49—68 Н/мм2 (5—7 кгс/мм2). В качестве твердых припоев применяются медные, медно-цинковые, медно-никелевые и серебряные припои.

Для усиления действия флюса к буре часто добавляют борную кислоту В(ОН)з, благодаря которой флюс становится более густым, вязким и тугоплавким. Для понижения рабочей температуры флюса, что особенно важно для легкоплавких припоев, вводят хлористый цинк ZnCl2, фтористый калий KF и другие галоидные соли щелочных металлов.

Флюсы могут быть в виде порошка или пасты. Применяются также жидкие растворы флюсов, например раствор буры в горячей воде. Иногда целесообразно применять прутки припоя, поверхность которых покрыта флюсом.

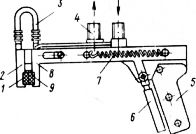

Пайку твердыми припоями выполняют электроконтактным способом. Графитовые губки раздвигаются при нажатии на рычаг рукоятки аппарата. Затем спаиваемые детали зажимаются в губках пружиной. На изолированные электродержатели понижающего трансформатора подают ток примерно 1000—2000 А при напряжении 10—20 В. Ток проходит через место спая, нагревая его. Когда цвет спая становится темно-красно-малиновым, на него наносят буру, которая плавится и закрывает спаиваемые концы. Затем продолжают нагревать место спая до температуры 800—900 °С.

Пайку мягкими припоями можно применять почти для всех ме-аллов в различных сочетаниях, в том числе и для таких легкоплавких, как цинк, свинец, олово и их сплавы. Наиболее распространенные мягкие припои обычно содержат значительное количество олова. Мягкие припои изготовляют в виде прутков, болванок, проволоки (обычно диаметром 3 мм), трубок, набитых флюсом (масса флюса составляет около 5% массы припоя), порошка и пасты из порошка припоя с флюсом. Поверхности спая должны быть хорошо очищены механическими и химическими средствами или предварительно облужены. Для флюсов применяют сравнительно слабодействующие на металл органические вещества, или неорганические соединения, действующие сильнее и разъедающие металл. К первой группе веществ можно отнести канифоль, хорошо очищающую медь и латунь от окислов, и стеарин, особенно подходящий для пайки свинца и свинцовых сплавов. Ко второй группе относят техническую соляную кислоту, хлористый цинк, хлористый аммоний (нашатырь) в порошке или кусках, фосфорную кислоту и т. д. Однако флюсы второй группы в судовых электромонтажных работах не применяются, так как они вызывают коррозию металлов.

Пайку мягкими припоями производят с помощью паяльника. Рабочую часть паяльника изготовляют из меди, форма паяльника должна соответствовать форме соединения, масса — размерам изделия и толщине металла (для быстрого нагрева паяльником места пайки до необходимой температуры).

Применение твердых припоев позволяет получить контактные соединения, обладающие большей механической прочностью, чем соединения с применением мягких припоев.

Лужение, т. е. покрытие металлических поверхностей тонким слоем олова или оловянно-свинцового припоя, применяют для облегчения процесса пайки и защиты наружных токоведущих элементов от вредных воздействий внешней среды.

Во время электромонтажных работ применяют не только лужение паяльником, но и погружение в расплавленный припой (например, при контактном оконцевании жил кабелей штырем), для чего используют электротигли с электрическим нагревом. Технологический процесс лужения паяльником сводится к следующему: зачищают поверхность металла, покрывают ее флюсом, наносят припой на поверхность, нагревают, затем выравнивают слой припоя, перемещая паяльник в различных направлениях по поверхности металла.

Рис. 1. Головка паяльная стационарной установки для пайки твердыми припоями.

При лужении погружением в расплавленный припой металлические поверхности предварительно зачищают и смачивают жидким флюсом. Зачищенные и обезжиренные детали помещают в раствор флюса (хлористого цинка), а затем опускают на 10—15 мин в ванну с расплавленным припоем; излишки припоя удаляют встряхиванием или вращением деталей в центрифуге; для последующего охлаждения деталей обычно используют ванну с холодной водой.

Электрическая дуговая сварка является важнейшим промышленным видом сварки металлов. Классификацию способов дуговой сварки можно проводить по различным признакам, наиболее существенный из которых — способ воздействия дуги на металл. Действие дуги может быть прямым или косвенным. В первом случае металл включен в сварочную цепь и является одним из электродов дугового разряда. Металл нагревается главным образом за счет бомбардировки его поверхности электрически заряженными частицами. Удельная мощность на нагреваемой поверхности в области электродного пятна весьма высока. При дуге косвенного действия основной металл не включен в сварочную цепь, не является электродом дуги и нагревается преимущественно путем теплопередачи от газов столба дуги и ее излучений. Удельная мощность на нагреваемой поверхности в десятки раз ниже, чем при дуге прямого действия.

При выполнении электромонтажных работ электродуговую сварку применяют для приварки наконечников при помощи специального устройства, имеющего графитовый стержень. В результате действия дуги все проволочки жилы и наконечник должны быть оплавлены и хорошо сварены между собой.

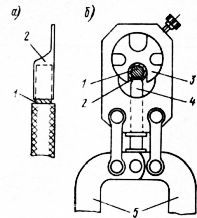

При контактном оконцевании жил кабелей и проводов наконечниками широко применяется холодная опрессовка. Это объясняется простотой ее выполнения по сравнению с пайкой, лужением или сваркой. Опрессовка заключается в выдавливании лунок в шейках наконечников и соответствующем смятии проволочек жил. На наконечниках, оконцовывающих жилы сечением до 10 мм2, эту операцию выполняют с помощью ручных клещей; при жилах сечением от 16 мм2 и выше — с помощью механизированного инструмента.

Опрессовку производят в следующем порядке. Оголенную часть нелуженой жилы зачищают, обтирают и вставляют в шейку наконечника соответствующего размера. Жилу кабеля с надетым на нее наконечником вкладывают в матрицу лицевой стороной к пуансону. С помощью соответствующего механизма пуансон вдавливается в матрицу; кабель придерживают, чтобы не допустить его смещения или поворота. Обжатие заканчивают, когда пуансон выдавит лунку необходимой глубины.

Опрессовку двумя лунками выполняют в два приема. Ее применяют для наиболее ответственных кабелей с целью создания особо надежного соединения. При этом расстояние между лунками должно быть не менее 4 мм, а расстояние от края наконечника до ближайшей лунки —5—10 мм в зависимости от сечения кабеля.

Качество электрического контакта и механическая прочность соединения наконечника с жилой кабеля зависят от глубины лунки. При слишком мелкой лунке уменьшается механическая прочность соединения и ухудшается контакт. При слишком глубокой лунке улучшается электрический контакт, но зато уменьшается механическая прочность соединения вследствие перерезания части жил и уменьшения толщины стенки наконечника.

Глубину лунок принимают равной 2,5—12 мм, в зависимости от сечения жил.

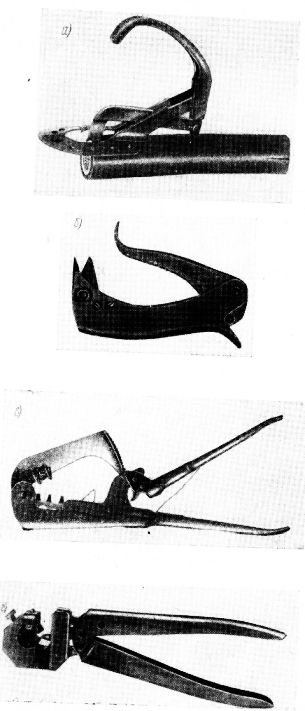

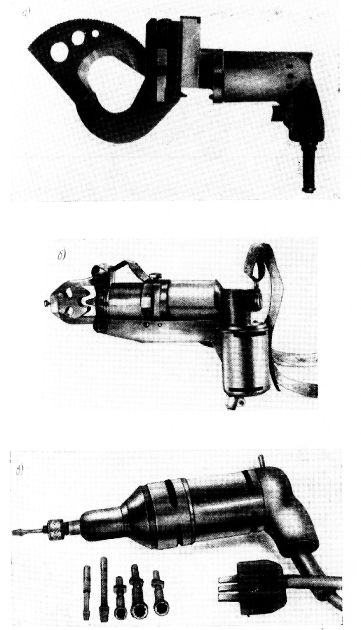

Монтаж судового электрооборудования на 80—85% состоит из ручных операций. Поэтому обеспечение электромонтажников инструментом достаточно широкой номенклатуры и поддержание этого инструмента в рабочем состоянии имеют первостепенное значение. При выполнении электромонтажных работ широко применяется следующий ручной инструмент: универсальные секторные ножницы типа НУСК-300 для поперечной резки кабелей сечением до 300 мм2, универсальные секторные ножницы типа ПУСТ-15 для резки тросов и антенных проводов диаметром до 15,5 мм; шагающий нож типа ШН-65 для продольной резки найритовых и резиновых шланговых оболочек кабелей диаметром 20—65 мм; комбинированные ножницы для резки панцирной плетенки кабелей диаметром до 70 мм; ручной пресс типа РПК-50 для опрессовки кабельных наконечников и гильз на жилах сечением 10—50 мм2; ручные клещи типа КРП-1 для опрессовки кабельных наконечников и гильз на жилах сечением от 1 до 10 мм2; ручные клещи типа КРПБ-2,5 для опрессовки кольцевых наконечников на жилах сечением 1, 1,5, 2,5 мм2; глубиномер для контроля глубины лунок наконечников и гильз.

Рис. 2. Холодная опрессовка жилы наконечником:

а — надевание наконечника на жилу; б — выдавливание лунки.

1 — жила токопроводящая; 2 — наконечник; 3 — матрица; 4— пуансон; 5 — ручки.

Рис. 3. Ручной инструмент для кабельных работ.

Рис. 4. Электрифицированный инструмент для кабельных работ.

При выполнении электромонтажных работ используется также слесарный инструмент: ключи гаечные двусторонние 8×10, 12×14, 17×19, 22×24, 27×30; ключ гаечный накидной 8ХЮ; ключ гаечный разводной 19 мм; отвертки слесарно-монтажные 200×1×9 и 200×1,5×11; плоскогубцы комбинированные с диэлектрическими ручками 200×50×12; острогубцы-кусачки боковые с диэлектрическими ручками 160×50×10; щетка металлическая; молоток слесарный; напильник личной плоский типа А-100-200; напильник личной круглый типа Д-150-200; метр стальной складной; нож монтерский 200×20×16; кусачки L = 200; зубила 150×15; шило монтерское 150×20; ключи торцевые, ключи с гибким или карданным валом.

Ручной монтажный инструмент обычно хранится в сумках по специальным наборам.