Окраска наружной поверхности подводной части корпуса. Подводная часть корпуса судна наиболее уязвима в коррозионном отношении, так как выявить, а главное устранить коррозионные раз-Рушения на этом участке корпуса можно только при постановке судна в док.

В результате постоянного действия морской или речной воды и появления обрастания, особенно при недостаточно правильном выборе защитного покрытия, происходит быстрое разрушение краски, сопровождающееся повреждением корпуса. Появлений обрастаний делает подводную часть шероховатой, скорость судна снижается, повышается расход топлива, ускоряется износ механизмов. Поэтому подводную часть судов, независимо от материалов, использованных при их постройке, необходимо защищать от обрастания.

Наиболее интенсивное обрастание наблюдается в тропических морях и океанах, на Дальнем Востоке, в Средиземном и Черном морях, меньше в Балтийском и северных морях. Обрастание в пресноводных морях (Горьковском, Куйбышевском, Волгоградском, Каховском и др.) менее значительное, но со временем, по мере развития в них водорослей и пресноводных ракушек (дрейсены), оно будет наносить все больший вред речным судам.

Защиту подводной части корпуса от коррозии можно осуществить различными способами: оклеить стеклопластиком, нанести расплавленную пластмассу или окрасить специальными красками. Наиболее распространенным, легко выполнимым на любом судостроительном и судоремонтном заводе способом является окраска.

Схемы окраски подводной части судна выбирают в зависимости от материала окрашиваемой поверхности, назначения судна, района его плавания. Имеющийся опыт эксплуатации судов показывает, что общая толщина защитного покрытия должна быть не менее 250 мкм. Поэтому применяют многослойные схемы покрытий. Сокращать число слоев обычных красок нельзя по следующим причинам. Пленка любого грунта или краски имеет поры, через которые влага проникает к окрашенной поверхности. При двухслойном покрытии примерно 50% пор у первого и второго слоя совпадают, при трехслойном совпадает 1—2% пор и только при четырехслой-ном покрытии поры у первого и последнего слоя не совпадают.

Количество слоев может быть уменьшено только при использовании тиксотропных красок, толщина слоя которых достигает 75—100 мкм.

Для защиты стальных судов от коррозии предназначены краски этинолевого, эпоксидно-этинолевого, эпоксидно-каменноугольного или винилового типа. Перечисленные краски используют и при окраске судов с корпусами из двухслойной стали, легких сплавов, дерева, пластмасс, бетона. Применяемые схемы окраски для этих судов будут различаться только грунтами, обеспечивающими надежную адгезию антикоррозионных красок.

Окраску деревянных судов можно производить без грунта (в этом случае первый слой краски является грунтом), но при такой схеме следует нанести дополнительный слой краски.

Суда из пластмассы в защите от коррозии не нуждаются. Для защиты от обрастания их окрашивают необрастающей краской, которую, в случае необходимости, наносят по слою грунта. Суда, оклеенные стеклотканью, грунтуют, окрашивают антикоррозионной, а затем необрастающей краской.

При окраске конструкций или судов из бетона можно применять только щелочеустойчивые грунты или краски, если их наносят без грунта. Этим требованиям удовлетворяют эпоксидные, эпоксидно-этинолевые, этинолево-перхлорвиниловые краски. Для защиты на длительный период (пять лет и более) применяют краски на основе эпоксидной смолы. Общая толщина трехслойного покрытия 4—6 мм.

Независимо от типа металлических судов основное внимание должно быть уделено защите сварных швов и прилегающих к ним участков корпуса (на расстоянии 50—100 мм). После очистки от остатков флюса и загрязнений их покрывают дополнительным слоем грунта, а затем двумя дополнительными слоями краски.

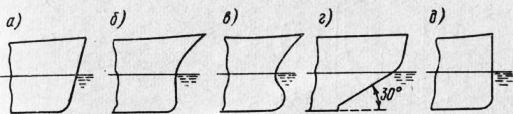

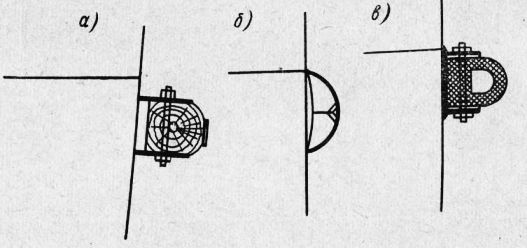

Рис. 1. Характерные формы судовых форштевней:

а — наклонный; б — клиперский; в — бульбообразный; г — ледокольный; д — прямой.

Особое внимание приходится уделять защите бульбообразных форштевней, окраска форштевней других типов больших затруднений не вызывает.

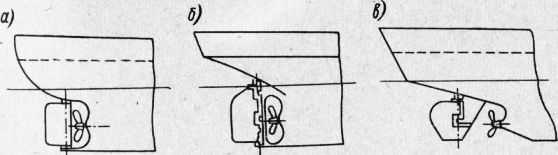

Рис. 2. Кормовая оконечность морских судов:

а — крейсерская; б — обыкновенная с подзором; в — транцевая.

Иногда стремятся обойтись без лесов, особенно при окраске судов в доке. В этих случаях используют валиковые или обычные кисти, укрепленные на очень длинной рукоятке. Однако такой способ окраски должен быть категорически запрещен; такими кистями можно пользоваться только при исправлении отдельных, случайных дефектов окраски.

Необходимо очень тщательно окрашивать корму вследствие наличия мощной пары винт — корпус, а также кормового подзора, руля, кронштейна и мортиры. При окраске последних целесообразно применять усиленные схемы защиты с двумя дополнительными слоями антикоррозионной краски.

В подводной части расположены боковые (скуловые) кили, окраска которых должна производиться также по усиленным схемам.

Чрезвычайно тщательно до установки на место должны быть защищены труднодоступные места двухслойных килей. Для этого применяют грунты и краски протекторного типа. После приварки очищают швы и тщательно окрашивают их, а также прилегающие к ним районы корпуса.

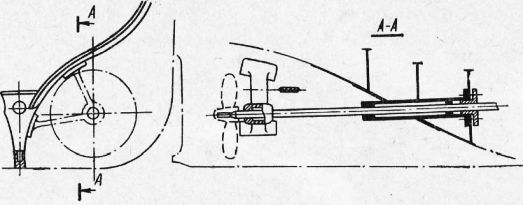

Рис. 3. Кронштейн и мортира гребного вала.

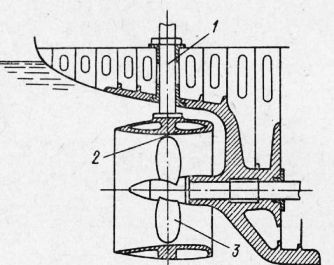

Большие затруднения возникают при окраске направляющих и поворотных насадок, покрытия которых сильно разрушаются под действием потока воды. Поэтому окраску насадок необходимо производить абразивостойкими красками с хорошей адгезией к металлу (полиуретановые, эпоксидные, эпоксидно-каменноугольные).

Рис. 4. Конструкции боковых килей.

На ряде судов в подводной части корпуса имеются движители. Участки движителя, соприкасающиеся с водой, окрашивают шестью слоями эпоксидно-этинолевой или эпоксидно-каменноугольной краски.

На всех судах очень тщательно следует окрашивать участки корпуса в районах кильблоков. Их необходимо окрашивать заранее, чтобы краска хорошо просохла. Окраска их непосредственно перед спуском судна на воду недопустима. Участки, на которые будут-установлены кильблоки при последующей постановке в док, покрывают двумя-тремя дополнительными слоями антикоррозионной краски и одним дополнительным слоем необрастающей краски. После высыхания их закрывают пленкой поливинилового спирта, полиэтиленовой пленкой, двумя слоями кальки, плотной бумагой или листом картона, которые защищают окрашенную поверхность от случайных повреждений при постановке кильблоков. Переставляя кильблоки, получают доступ к ранее закрытым местам корпуса, которые окрашивают по описанной выше схеме.

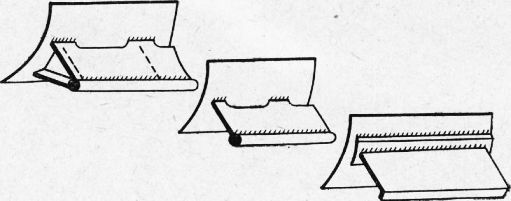

Рис. 5. Насадка на винт.

1 — баллер; 2 —насадка; 3 — винт.

Этинолевые краски и необ-растающие краски ХВ-53 или ХС-79 (коричневую, голубую) можно наносить на места под кильблоки за 60—90 суток до спуска судна на воду при условии, что окрашенная поверхность будет защищена от действия прямых солнечных лучей. При длительном выдерживании необрастающих красок на воздухе, а также при нанесении их на слой недостаточно хорошо просохшей антикоррозионной краски появляются трещины. Обнаружив такие дефекты, поверхности необходимо перекрасить; при отсутствии шелушения ранее нанесенную краску не удаляют; шелушащуюся краску очищают полностью.

Рис. 6. Крыльчатый движитель.

Необрастающие краски термопластичного типа под действием солнечных лучей размягчаются и стекают. Нанесение предохранительного слоя клеевой краски с мелом несколько снижает стекание краски, но не устраняет его. Поэтому суда, окрашенные термопластичными красками, необходимо спускать на воду сразу же по окончании окраски. Наносить эти краски зимой не рекомендуется.

Подводную часть судов, которые систематически поднимают на борт рыбопромысловых баз, следует окрашивать эпоксидно-каменноугольными, эпоксидно-этинолевыми, хлоркаучукоаыми красками, пленки которых не разрушаются при переменном действии на них1 морской воды, солнца, ветра и т. п.

Особенное внимание качеству окраски подводной части корпуса необходимо уделять при доковании или ремонте судов. В этом случае поспешность и небрежность в работе недопустимы. Прежде всего необходимо убедиться в отсутствии на корпусе остатков соли,

которая может появиться при случайном попадании воды на корпус или промывании его только морской водой. Остатки соли могут быть незначительными и незаметными при беглом осмотре, однако при наличии их даже загрунтованная поверхность покрывается мелкими каплями воды. Нанесение краски по неудаленным остаткам соли ухудшает антикоррозионную защи ту, может вызвать затруднения при окраске. При наличии на корпусе соли его необходимо промыть пресной водой, протереть насухо, только после этого можно начинать окраску.

Если при ремонте производилась смена листов, то их следует полностью очистить от ржавчины и окалины, а затем приступить к окраске.

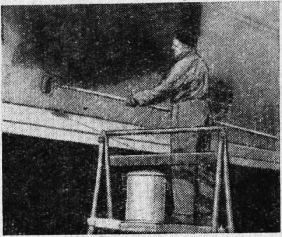

Краску наносят обычными или валиковыми кистями или краскораспылителями, начиная от киля в надводной части, так как высыхание в районе киля происходит медленнее вследствие плохого воздухообмена.

При окраске необрастающими красками необходимо помнить о том, что в их состав входят ядовитые соединения ртути, меди, олова, свинца, мышьяка, цинка, легко вступающие во взаимодействие с металлом. Поэтому необрастающие краски нельзя наносить непосредственно на металл или только на слой какого-либо грунта. Это не только способствует сильному разрушению поверхности, но также является причиной резкого ухудшения защитных качеств краски. При эксплуатации краска окажется неэффективной и не сможет защитить судно от обрастания.

При осмотре подводной части часто судят о качестве необрастающей краски по ее внешнему виду.

В морской воде пленкообразующая основа необрастающей краски подвергается омылению, в результате которого освобождаются пигменты и токсичные компоненты. Поэтому пленки необра-стающих красок, даже после непродолжительного пребывания в воде, размываются и пачкают. Однако это свойство не может служить основанием для низкой оценки их качества, так же как наблюдающееся разрушение (шелушение, отслаивание) обычных необрастающих красок при постановке судна в док или подъеме из воды (даже после 10—15 суток пребывания в воде). Краски специальных типов выдерживают несколько подъемов судна из воды, не разрушаясь при этом.

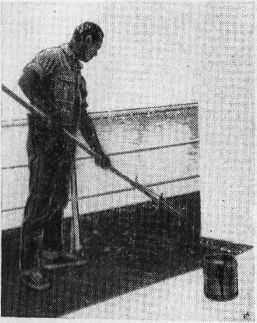

Рис. 7. Окраска корпуса антикоррозионными красками при помощи валиковой кисти.

На корпусах судов из стали или алюминиевых сплавов, а также судов на подводных крыльях устанавливают протекторы или аноды для защиты от коррозии подводной части корпуса, особенно в районе кормового подзора, где расположены винты. Принимая во внимание, что вблизи протектора и анода всегда образуется щелочь, окраску корпуса вокруг них нужно производить только щелоче-устойчивыми и водостойкими красками (ЭП-755, ЭП-72 и др.). Совершенно недопустимо покрывать эти участки масляными грунтами. Если корпус в районе установки протектора будет случайно окрашен грунтами такого типа, то их необходимо полностью удалить и перекрасить этот участок корпуса, нанеся дополнительно два слоя краски. При несоблюдении этого требования произойдет быстрое разрушение краски, сильный износ протекторов, начнется коррозия. Перекраска без удаления масляных грунтов и красок (или при неполном их удалении) не дает положительных результатов.

При окраске подводной части корпуса нужно следить за тем, чтобы на протекторы не попадала краска. Иногда для защиты от загрязнений протекторы покрывают слоем технического вазелина или какой-либо консистентной смазки, которую удаляют перед спуском судна на воду: Однако очистка протекторов — весьма трудоемкая операция, при этом применяемый для удаления смазки растворитель, попадая на окрашенную поверхность, может вызвать разрушение последней. Поэтому для защиты от попадания краски протекторы окрашивают краской КП следующего состава:

На протектор наносят один слой краски, пленка которой не высыхает и легко удаляется водой перед спуском, судна на воду или после окончания окраски подводной части корпуса.

В тех случаях, когда при окраске подводной части был использован грунт ВЛ-023, выдержанный несколько месяцев и даже несколько недель для улучшения адгезии грунта с последующими слоями антикоррозионной краски ЭКЖС-40, нужно предварительно па окрашиваемую поверхность нанести слой грунта ВЛ-02 с 5% кислого разбавителя. Затем можно производить окраску по предусмотренной схеме. Это обеспечивает требуемую адгезию антикоррозионных красок.

Окраска района переменной ватерлинии. Район переменной ватерлинии под влиянием морской воды, воздуха, солнца и ветра подвергается очень интенсивной коррозии. Поэтому надежной защите этого района судна необходимо уделять особое внимание.

Очень сложна защита этого района от обрастания. После разгрузки судна район переменной ватерлинии полностью или частично находится над водой. Солнечные лучи высушивают пленку необрастающей краски, она покрывается трещинами и разрушается.

Поэтому при плавании судов необходимо систематически производить подкраску переменной ватерлинии необ-растающими красками. Так как ватерлинию часто подкрашивают, наносят только один слой необрастающей краски.

Для защиты от обрастания можно применять краски ХС-750 красного или зеленого цвета, специально разработанные для этого района судна.

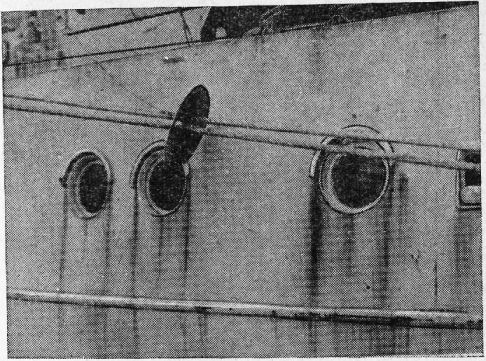

Нанесение ватерлинии и марок погружения. Поясок ватерлинии и марки погружений наносят на корпус на стапеле или в доке, а при длительной постройке судна — на плаву.

Поясок, различные знаки, цифры, марки углублений и т. п. окрашивают на темном фоне красками белого цвета (титановые или смешанные титано-свинцовые белила), на светлом фоне — черными (краски МС-17, ХС-510).

Окраска надводной части, надстроек, дымовой трубы. Схему окраски надводной части и надстроек выбирают в зависимости от условий эксплуатации и назначения судна.

Однако надежность защиты от коррозии и внешний вид судна зависят от того, как была произведена окраска на заводе и как ухаживали за судном при эксплуатации. Если появившаяся ржавчина не будет своевременно устранена, то коррозия распространится по борту судна. В дальнейшем потеки воды, содержащие продукты коррозии, загрязняют борт и придают ему неопрятный вид (рис. 157). Поэтому на судах необходимо тщательно следить за состоянием краски и при появлении признаков разрушения краски немедленно ее возобновлять.

Для получения гладких глянцевых, хорошо отмывающихся от загрязнений покрытий применяют пентафталевые, полиуретановые, эпоксидные и другие эмалевые краски. На окрашиваемую поверхность их наносят с помощью краскораспылителя (нанесение эмалей кистями требует большого умения), что ускоряет процесс окраски.

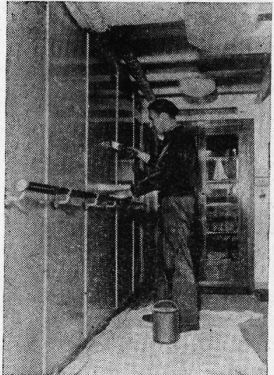

Рис. 8. Нанесение марок углублений на судне, находящемся на плаву.

На речных судах загрунтованные поверхности- можно окраши вать двумя-тремя слоями эмульсионных красок, которые следует наносить валиковыми кистями или краскораспылителем. На пассажирских морских судах эмульсионные краски рекомендуется применять для подкраски уже окрашенной ими поверхности. Эмульсионные краски быстро высыхают, нетоксичны, без запаха, не содержат огнеопасных растворителей, поэтому их можно использовать как во время рейса, так и при кратковременных стоянках судов в порту. Эти же краски могут быть применены при подкраске танкеров, прогулочных катеров и т. п.

Рис. 9. Потеки ржавчины, вызванные плохой окраской и отсутствием ухода за корпусом судна.

Для сохранения внешнего вида покрытия и продления срока его службы необходимо систематически ухаживать за окрашенной поверхностью, т. е. промывать или протирать ее моющими составами, удалять пыль, грязь и прочие загрязнения. Промывать сильно загрязненные поверхности рекомендуется синтетическими моющими составами.

Не следует применять для окраски надводного борта, надстроек, трубы, мачт, механизмов краски с матовыми пленками, которые в процессе эксплуатации очень быстро и сильно загрязняются. Даже используя моющие составы или растворители, отмыть такие покрытия невозможно. Поэтому их приходится очень часто перекрашивать.

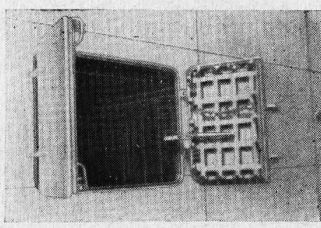

В районе надводного борта расположены бортовые лацпорты, которые требуется систематически подкрашивать. При погрузочных операциях в этом районе неизбежны повреждения покрытия. Кроме того, на острых кромках краска всегда разрушается значительно быстрее. Поэтому острые края дверей и проемов необходимо защищать дополнительным слоем грунта и антикоррозионной краски.

Защита корпуса в районе привального бруса осуществляется в зависимости от его типа. У деревянного бруса очень тщательно окрашивают сварные швы и участки корпуса, закрываемые брусом. Металлический брус окрашивают изнутри

слоем протекторного грунта и двумя-тремя слоями антикоррозионной краски. Необходимо также тщательно окрашивать сварные швы. У рези-нометаллического бруса, по усиленной схеме окрашивают сварные швы.

Фальшборт окрашивают снаружи так же, как надводный борт. Изнутри его окрашивают в светлый цвет, внимательно следя за тщательностью окраски сварных швов, стоек, ребер жесткости и т. п.

Рис. 10. Бортовой лацпорт.

Очень часто надстройки имеют волнистость и различные вмятины, не поддающиеся исправлению. Они становятся наиболее заметны при окраске глянцевыми красками. Краски с полуматовой или матовой пленкой маскируют эти дефекты, но не устраняют их. Эти дефекты обычно исправляют с помощью эпоксидных или пер-хлорвиниловых шпаклевок специального состава. Однако, как показал опыт, в условиях эксплуатации, особенно при наличии вибрации, шпаклевка начинает отслаиваться и осыпаться. Поэтому применять шпаклевку для отделки надстроек можно только в виде исключения; слой шпаклевки не должен превышать 2,5 мм.

Рис. 11. Привальный брус:

а — деревянный; б — металлический; в — резинометаллический.

Наружный кожух трубы окрашивают в зависимости от температуры его нагрева при эксплуатации судна. При.нагревании кожуха до 150° С можно применять краски, приготовленные на лаке ФХ-701, при температуре выше 150 °С — краски, приготовленные на кремнийор-ганических лаках (АЛ-70 или ГФ-820). В некоторых случаях окраску производят также четырьмя слоями краски, приготовленной на свинцовых или смешанных титано-свинцовых белилах. Верх трубы окрашивают эмалью, например МС-17, ХС-510, в черный цвет. Кожух декоративной трубы красят так же, как надстройку.

Покрытие, подвергающееся постоянному действию высоких температур, быстро стареет: на нем появляются трещины, пленка краски начинает разрушаться и отслаиваться от металла. Чем выше температура, тем быстрее происходит старение и разрушение покрытий.

Поэтому такие поверхности следует часто перекрашивать.

Окраска палуб. Палубы окрашивают для предохранения от коррозии, устранения скользкости и уменьшения нагревания расположенных под ними помещений. Окраску производят кистью, укрепленной на длинной рукоятке. Применяют краски ЭП-755, хлорвиниловые или специально предназначенные для окраски палуб.

В связи с тем, что краски обычного типа на палубах подвергаются быстрому износу, применяют специальные палубные мастики. Их наносят шпателем толщиной от 1 до 30 мм (в зависимости от сорта мастики).

Если на палубу должен быть уложен деревянный настил, то после очистки ее грунтуют этинолевой краской ЭКЖС-40 и покрывают слоем мастики для выравнивания палубы и заполнения зазоров между палубой и настилом. Мастики могут быть приготовлены на этинолевой основе или специального типа.

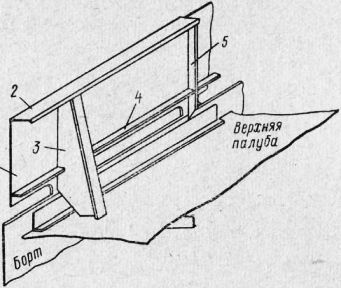

Рис. 12. Фальшборт.

1 — обшивка фальшборта; 2 — планшир; 3 —стойка фальшборта (контрфорс); 4— продольное ребро жесткости; 5 — холостая стойка.

Рис. 13. Окраска палуб кистью.

Чтобы устранить возможность попадания под настил воды, необходимо законопатить пазы и залить их специальными мастиками, в состав которых входят битум, пек, сосновая смола. Иногда для заливки используют композицию, состоящую из эпоксидной смолы, герметика, отвердителя и наполнителей.

При выборе защитных покрытий необходимо учитывать, что палубы обледеневают. Наиболее высокую адгезию лед имеет к металлическим палубам, деревянному настилу, нескользким мастикам. Применение гладких лаковых или эмалевых покрытий на основе полиуретановых или эпоксидных смол позволяет – снизить адгезию льда к окрашенным поверхностям в несколько раз. Применение кремнийорганических соединений способствует еще большему снижению адгезии льда.

Рис. 14. Цепной ящик и якорные клюзы.

Окраску плавательных бассейнов, расположенных на открытых палубах, если они не облицованы пластиком, производят красками эпоксидного или полиуретанового типа. Оклейка бассейна стеклотканью с последующей окраской хорошо защищает от коррозии, но покрытие выглядит менее эффектно.

Окраска якоря, якорных цепей и ящика для цепей. В процессе эксплуатации якорь и якорные цепи быстро ржавеют. Поэтому их необходимо периодически подкрашивать. Для этой цели на заводе цепи растягивают на специальных подставках, очищают металлическими щетками от ржавчины и окунанием, кистью или краскораспылителем окрашивают густым горячим каменноугольным лаком, который сохнет в три — шесть раз быстрее, чем холодный каменноугольный лак. Рекомендуется наносить не менее двух слоев лака. Аналогичным способом окрашивают якоря и клюзы.

Цепи маркируют следующим образом: на нужные звенья, не удаляя краски, наносят два слоя этинолевой краски ЭКА-15 и один слой краски ХС-510 или ХС-527 белого цвета, ЭКСС-50 или ЭПКК-65, ЭПКК-69 красного цвета. Возможны и другие способы маркировки, например, нанесение хлоркаучуковой, эпоксидной или полиуретановой краски на очищенные от лака звенья.

Ящик для цепей перед обшивкой его досками окрашивают двумя слоями густого каменноугольного лака, тремя слоями этинолевой краски ЭКЖС-40, двумя слоями эпоксидно-каменноугольной краски ЭП-72 или краски ЭСКП. Доски перед установкой со всех сторон окрашивают одним слоем густого горячего (80—100 °С) каменноугольного лака или двумя слоями этинолевой краски ЭКЖС-40, двумя слоями битумного лака или двумя слоями железносурикового грунта № 72.

После ремонта ящика его следует окрашивать краской того же типа, что и при постройке.

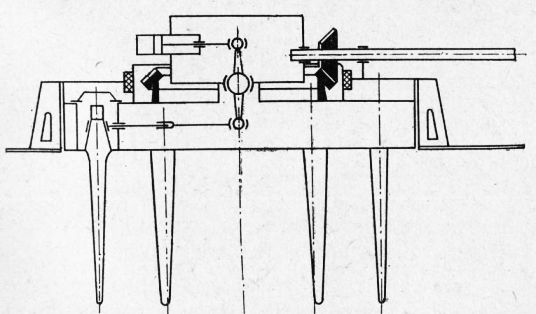

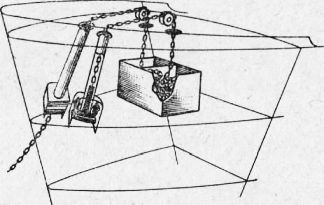

Для механизированной окраски цепей сконструирована специальная установка, состоящая из бака с водяным обогревом, заполняемым каменноугольным лаком, комплекта коромысел для подвески цепей и камеры для высушивания окрашенных цепей.

Цепи «смычками» по 50 м подвешивают на коромысло и доставляют на участок очистки. После химического травления, промывки и пассивирования цепи опускают в бак с лаком. После выдерживания в нем в течение 30—35 минут окрашенную цепь помещают в сушильную камеру.

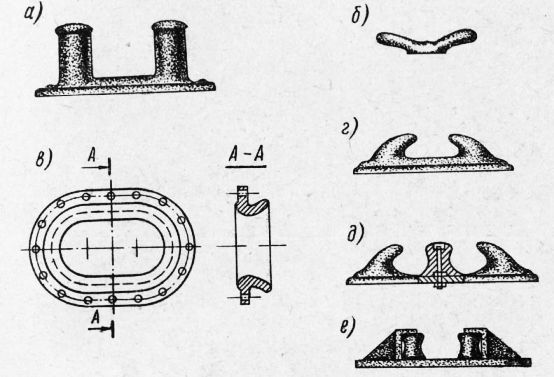

Рис. 15. Элементы швартовного устройства:

а — кнехт; б — утка; в — швартовный клюз; г — киповая планка обыкновенная; д, е — кнповая планка с одним и двумя роульсами.

Окраска механизмов, кнехтов, швартовного устройства и другого оборудования на палубах. Механизмы, расположенные на палубах, а также кнехты, киповые планки, гаки, буксирные дуги, утки и т. п. следует окрашивать черными масляными красками, в которые для улучшения цвета добавляют до 1 % густотертой лазури, краской МС-17, а при их отсутствии — черными красками другого типа. На судах, плавающих в прибрежных водах, эти механизмы можно окрашивать также битумными и комбинированными этинолево-битумными красками.

Краска, которой покрывают кнехты, киповые планки, гаки, утки, при эксплуатации из-за частых механических воздействий быстро разрушается. Поэтому их окрашивают двумя слоями краски (без грунта), которую возобновляют по мере надобности. Краски наносят кистями или краскораспылителем.

Леерное устройство, предназначенное для ограждения открытых палуб, не имеющих фальшборта, окрашивают в тот же цвет, что и надводный борт.

Тентовое устройство (разборное или стационарное) окрашивают в тот же цвет, что и надстройку.

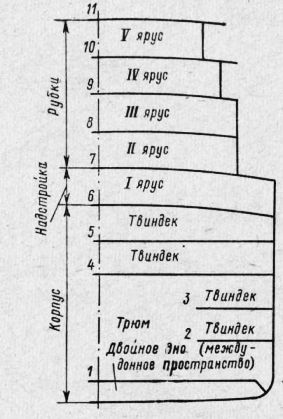

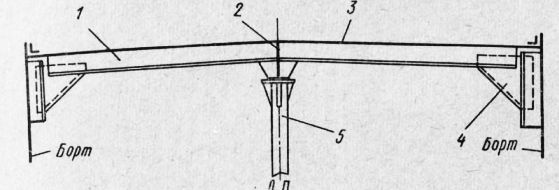

Лица, выполняющие окрасочные работы, должны ориентироваться на судне, знать наименования палуб и межпалубных помещений (рис. 164), а также иметь представление о палубных перекрытиях и пиллерсах, окраска которых (как несущих конструкций) должна выполняться с особой тщательностью. В первую очередь необходимо хорошо очистить все сварные швы, надежно загрунтовать и нанести на них дополнительный слой грунта. После этого можно производить окраску обычной кистью или безвоздушными краскораспылителями. Применять преобразователи в этих случаях для очистки, а также другие методы окраски нельзя.

Окраска внутренних помещений. Вестибюли, пассажирские каюты, каюты команды, различного рода салоны, библиотеки и т. п. требуется не только защитить от коррозии, но и придать им соответствующий декоративных вид. Очень часто для отделки таких помещений применяют ценные породы дерева. Лакировку древесины следует производить до получения мягкого, полузеркального блеска, сглаживающего резкие блики. Если в помещении будет рассеянное освещение, то лакировку можно производить до сильного глянца.

При необходимости такие помещения окрашивают только высококачественными эмалевыми красками, а сами окрасочные и отделочные работы выполняют после установки всего оборудования, окончания сварочных и монтажных работ, при которых возможно повреждение окрашенных поверхностей.

Окраска может быть выполнена при помощи краскораспылителя, а также обычной или валиковой кисти. В последнем случае получается поверхность, напоминающая по внешнему виду торцованную.

Стены помещений и коридоров отделывают деревянными панелями, которые следует покрывать полиэфирными лаками. Пленки гих лаков характеризуются высокой твердостью и водостойкостью; их можно быстро очистить от загрязнений.

Рис. 16. Наименование палуб и межпалубных помещений

1 — второе дно; 2, 3 — вторая и первая платформы; 4 — нижняя палуба; 5 — вторая палуба; 6 — верхняя палуба; 7 — палуба надстройки I яруса (бака, юта и т. д.); 8 — палуба II яруса (прогулочная); 9 — палуба III яруса (шлюпочная); 10 — палуба IV яруса (нижний ходовой мостик); 11 — палуба V яруса (верхний навигационный мостик).

Цвет панелей делают более темным, чем верхнюю часть переборки; подволоки и верхнюю часть переборок окрашивают белой, светло-кремовой краской или цвета слоновой кости.

В служебных помещениях панели из дерева окрашивают или покрывают пластиком.

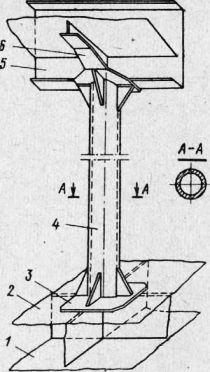

Рис. 17. Пиллерс.

1 — наружная обшивка; 2 — настил второго дна; 3 — накладной лист; 4 — пиллерс; 5 — поперечный комингс люка; 6—поясок карлингса.

Рис. 18. Палубное перекрытие.

1 — бимс; 2 — карлингс; 3 — палубный настил; 4 — бимсовая кница; 5 — пиллерс.

Окраска служебных помещений мало отличается от окраски жилых.

Отдельные сорта белых эмалевых красок обладают недостаточной укрывистостью, в этом случае вначале наносят слой масляной краски, затем один слой краски, состоящей из эмалевой краски с добавлением 10—25% густотертых цинковых белил. Перед сдачей судна наносит последний слой только эмалевой краски.

Окраска пищеблоков. Лакокрасочные материалы, применяемые для окраски помещений пищеблоков, не должны содержать вредных для людей компонентов. Поэтому такие помещения можно грунтовать свинцовосуриковым или смешанным грунтом, но нельзя оставлять загрунтованные поверхности без окраски или последующей зашивки. Нельзя применять в них краски «Сурьмин», свинцовые белила, полиуретановые, перхлорви-ниловые или винилхлоридные, а также краски, пленки которых способны длительное время удерживать даже незначительные количества стирола или других соединений, имеющих неприятный запах.

Помещения пищеблока следует окрашивать красками светлых тонов, пленки которых устойчивы к действию слабощелочных и дезинфицирующих растворов, применяемых при уборке таких помещений. Перечисленным требованиям лучше всего удовлетворяют краски эмалевого типа (ПФ-167, ГФ-156).

Оборудование, нагреваемое до высокой температуры, следует окрашивать красками, приготовленными на основе лака КО-815 или готовыми красками типа AJI-70. Эмалями эпоксидного типа, приготовленными с нежелтеющими белилами, или эмалями, приготовленными на титановых белилах, окрашивают оборудование в белый цвет. Краски наносят обычными или валиковыми кистями, а также краскораспылителями безвоздушного типа.

Окраска медицинских помещений.

В процессе эксплуатации медицинские помещения необходимо систематически дезинфицировать и хорошо очищать от загрязнений. Поэтому после грунтования следует тщательно зашпаклевать все „углубления, щели, сгладить острые углы, т. е. все те места, в которых при эксплуатации могут скапливаться загрязнения.

Для окраски этих помещений можно применять только эмалевые глянцевые краски, пленки которых легче очистить от загрязнений, чем пленки полуматовых или матовых красок. После нанесения второго слоя краски необходимо прошкурить окрашенную поверхность, а затем произвести окончательную окраску. Панели окрашивают в кремовый цвет или цвет слоновой кости, переборки и подволоки — в белый цвет.

Окраску следует производить при помощи краскораспылителя или обычных кистей. Окраска под торцовку или валиковыми кистями, при которой получается своеобразная шероховатая поверхность, недопустима.

Для кратковременной защиты можно использовать эмульсионные краски, не содержащие растворителей и пригодные для нанесения краскораспылителем даже в замкнутых, но вентилируемых помещениях.

Окраска прачечных, душевых, бань, умывален, гальюнов. Для этих помещений характерна большая влажность; при эксплуатации на окрашенные поверхности систематически попадают щелочные растворы, горячая и холодная вода; на полу, в углах скапливается трудноудаляемая влага; переборки смачиваются стекающим конденсатом; подволок покрывается каплями конденсирующейся влаги. Очень интенсивная коррозия наблюдается у комингса, мест прохода и крепления трубопроводов, дверных замков, стальных петеЛЬ на дверях из легких сплавов. Для защиты их от кор-позии применяются усиленные схемы окраски. Если переборки изготовлены из легких сплавов, то перед окраской они должны быть оксидированы, покрыты двумя слоями грунта (ВЛ-02 или ВЛ-08 и ФЛ-ОЗЖ или АК-70) и тремя-четырьмя слоями эмалевой водостойкой краски. Стальные переборки грунтуют и окрашивают не менее чем тремя слоями краски. Особенное внимание уделяется окраске мест крепления изделий из разнородных метал-пов и тех участков, где возможно скопление влаги. Наиболее подверженный коррозии участок стыка комингса с переборкой грунтуют, шпаклюют и окрашивают дополнительно двумя слоями краски. Углы прокрашивают дополнительно слоем грунта и двумя слоями краски.

Рис. 19. Окончательная отделка коридора.

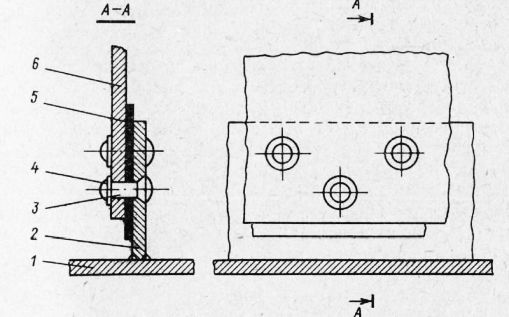

Рис. 20. Соединение конструкции из алюминиево-магние-вого сплава со стальным корпусом.

1 — настил палубы; 2 — стальной комингс; 3 — стальные заклепки; 4, 5 — изолирующая прокладка; 6 — конструкция из алюминиево-магниевого сплава.

Для окраски этих помещений следует применять грунты протекторного типа и щелочеустойчивые краски на эпоксидной смоле, эпоксидно-этинолевого типа и т. п. Покрытия перечисленных помещений при эксплуатации должны находиться под тщательным контролем и немедленно возобновляться при повреждении.

Окраска машинных и аккумуляторных помещений. Выбор красок для этих помещений связан с особенностями их эксплуатации. В машинных отделениях панели делают несколько более темного цвета, чем переборки. Для этого используют эмалевые краски. Переборки и подволок окрашивают в цвет слоновой кости или белый. Окраска должна производиться только эмалевыми красками, пленки которых более маслостойки, чем краски масляного типа. Во время уборки^стены и подволок можно протирать ветошью, слегка смоченной уайт-спиритом, который удаляет налеты смазочных масел. При перекраске машинных помещений необходимо очень тщательно очистить поверхности от минеральных масел. Если такая очистка не будет сделана, то перекраска может не дать ожидаемых результатов.

При эксплуатации судна“ фундаменты, на которые устанавливают главные двигатели, котлы и вспомогательные механизмы, могут оказаться недоступными для осмотра. Поэтому фундаменты должны окрашиваться по усиленным схемам масло- и водостойкими красками заранее.

В аккумуляторных помещениях следует применять краски, устойчивые к действию кислот или щелочей (в зависимости от типа установленных в них аккумуляторов).

При наличии кислотных аккумуляторов помещения грунтуют свинцовосуриковым грунтом, после чего наносят шесть слоев антикислотной эмали, общей толщиной не менее 200 мкм. Менее желательно применять для этой цели антикислотный лак, который делает помещения очень темными. Для контроля за качеством окраски и количеством нанесенных слоев в лак или краску, наносимую четным слоем, вводят 2—5% алюминиевой пудры. Лак наносят шестью-семью слоями по вышеуказанному грунту. Эмаль и лак следует наносить кистями. При окраске краскораспылителем необходимо тщательно контролировать толщину слоев. Окраску краскораспылителем производят перекрещивающимися слоями, при этом два взаимно перпендикулярных слоя краски, хорошо укрывшие нижележащий слой, считают за один.

При наличии щелочных аккумуляторов помещение окрашивают эпоксидными красками марок ОЭП-4173 или ОЭП-4171. Можно использовать для этой цели краски ЭП-755, ЭШЭЛ, ЭП-72, ЭСКП и некоторые другие, приготовленные на основе этинолевого лака.

Перечисленные щелочеустойчивые краски наносят четырьмя-пятью слоями (общей толщиной не менее 170 мкм) по грунту, который выбирают в зависимости от назначения, вида окрашиваемой поверхности и марки краски.

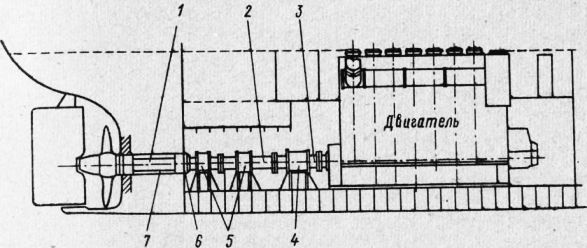

Окраска машин, механизмов, промежуточных валов и их коридоров. Машины и механизмы поступают на судостроительные заводы загрунтованными и окрашенными одним или двумя слоями краски. В процессе их транспортировки, установки на судно и монтажа краска загрязняется, сдирается, покрывается царапинами, ^вмятинами и т. п. Поэтому после окончания монтажа и испытания машин и механизмов их обязательно перекрашивают. Способы исправления дефектов окраски зависят от их характера. При перекраске проверяют качество покрытий, удаляют непрочно держащийся слой, очищают обнаженные до металла участки, грунтуют и сушат. После этого выравнивают поврежденные места шпаклевкой. В зависимости от глубины заделываемого участка шпаклевку наносят один или несколько раз. Просохший участок шлифуют, если необходимо, то подправляют, вновь шлифуют, грунтуют и окрашивают. Краски наносят кистью или краскораспылителем.

Окончательную окраску машин и механизмов производят эмалевыми красками в общий тон помещения.

Гребные валы внутри судна располагаются в особых коридорах, которые для защиты от коррозии покрывают двумя слоями свинцовосурикового или смешанного грунта и одним-двумя слоями пентафталевой эмали. Иногда применяют краску, приготовленную из глифталевого лака (№ 170 или аналогичного ему) и 6-10% алюминиевой пудры. На светлой краске легче заметить начало коррозии и, следовательно, вовремя устранить ее. Наружную поверхность вала и дейдвудного устройства можно окрасить двумя слоями свинцовосурикового грунта, двумя слоями краски ЭП-755, ЭШЭЛ или пентафталевой эмали. Внутреннюю полость пустотелого гребного вала сразу после изготовления окрашивают двумя слоями свинцовосурикового, смешанного грунта или полиуретановой краски.

Рис. 21. Устройство валопровода.

1 — гребной вал; 2 — промежуточный вал; 3 — упорный вал; 4, 5 — подшипники; 6 — сальник; 7 —дейдвудное устройство.

Окраска трубопроводов и вентиляционных труб. На судах системы трубопроводов (трюмная, пожарная, сжатого воздуха, холодной и горячей воды, топлива и т. п.) располагаются в различных местах и при эксплуатации подвергаются самым разнообразным влияниям. Поэтому окраска трубопроводов .должна производиться применительно к условиям, существующим в том или другом помещении. Грунт выбирают в зависимости от материала, из которого изготовлены трубы. Окончательная окраска производится эмалевыми, реже — специальными или масляными красками. В жилых или служебных помещениях окончательную окраску труб производят в общий тон. Чтобы быстро найти тот или иной трубопровод, на него наносят цветными эмалями специальные отличительные знаки в виде колец. В насосных отделениях, а иногда и в машинных, часто всю систему трубопроводов окрашивают цветными глифтале-выми или пентафталевыми красками.

Вентиляционные трубы предназначены для самых разнообразных целей. В процессе эксплуатации по ним может проходить воздух из аккумуляторных помещений с примесью продуктов кислого или щелочного характера, горячий очень влажный воздух из прачечных, бань и т. п.; горячий воздух, насыщенный парами нефтепродуктов из машинных отделений; в нагнетательную вентиляционную систему попадает влажный морской воздух и т. п. Это очень усложняет защиту вентиляционных труб от коррозии и требует применения красок с хорошей водостойкостью, устойчивостью к действию кислот, щелочей и т. п. Для их окраски нельзя применять материалы с устойчивым неприятным запахом.

Выбор грунта для этих труб зависит от металла, из которого они изготовлены. Для окраски труб из легких сплавов, МНЖ, «Куниаля» предназначены грунты АК-070, ВЛ-02, КФ-030, которые сушат при повышенной температуре (60—80°С в течение трех — пяти часов). Трубы имеют сложные изгибы, поэтому грунтовать и красить их лучше окунанием. Окончательную окраску изнутри производят также окунанием или при помощи краскораспылителя КР-ВТ. Изучается возможность окраски вентиляционных трубопроводов методом электрофореза.

Окраска кабелей и кабельных трасс. Окраску кабелей необходимо производить с учетом материала, из которого изготовлена их оболочка. Кабели в металлической оплетке покрывают слоем грунта ВЛ-02 или ВЛ-08, а затем окрашивают по необходимой схеме или в цвет помещения, в котором они находятся.

При окраске кабелей с оболочкой из резины ШН-40 или ШБВ в некоторых случаях пленка краски покрывается серыми, коричневыми или черными пятнами. Иногда нанесенная краска вообще не высыхает. Для того чтобы избежать этого, кабель покрывают двумя слоями грунта ХС-010, ВЛ-02 или BЛ-08, после чего окрашивают по принятой схеме. Во всех случаях фосфатирующие грунты применяют с 5% кислого разбавителя.

Если краска, нанесенная на кабели без грунта, не сохнет, ее необходимо удалить, протерев ветошью, слегка смоченной растворителем. После этого кабели сушат, грунтуют, как указано выше, и окрашивают. Качество окраски в этом случае получается пониженным.

При окраске пучка, состоящего из разнородных кабелей в металлической оплетке и резиновой оболочке, наносят слой фосфатирую-щего грунта ВЛ-02 или ВЛ-08, затем слой грунта ХС-010, после чего окрашивают по выбранной схеме. При отсутствии какого-либо грунта допускается окраска по двум слоям грунта ВЛ-02 или ХС-010.

Окраска цистерн для питьевой и технической воды, топлива, смазочных масел, диптанков. Защита от коррозии цистерн, предназначенных для хранения воды, особенно питьевой, представляет очень сложную задачу. Для их защиты пригодны следующие способы: нанесение цементного покрытия и окраска. Но ни один из них не может обеспечить длительной защиты.

При цементировании цистерн особое внимание следует уделять качеству материалов, используемых для приготовления цементного раствора. Малейшие загрязнения песка, применение песка без прокалки, воды, содержащей примеси, попадание в цемент органических остатков — все это может явиться причиной появления в питьевой воде вредных примесей, что исключает возможность ее использования по прямому назначению. В таких случаях нанесенное покрытие удаляют и выполняют работу заново.

„ разрешается применять цемент только следующих марок: портландцемент для асбоцементных изделий марки 400 или 500 (ГОСТ 9835—66); портландцемент с умеренной экзотермией или портландцемент сульфатостойкий (ГОСТ 10178—62). Эти цементы не должны содержать сернистых соединений, а также солей свинца, марганца, мышьяка, хрома, фосфора и органических примесей (азота).

Цистерны для питьевой воды покрывают четырьмя слоями этино-левой краски ЭКЖС-40 или ЭКА-15 при наличии угольных фильтров в системе питьевой воды. Цистерны, окрашенные этой краской, следует предварительно (до налива воды) проветривать в течение 15 суток (не менее).

В последнее время цистерны для питьевой воды стали окрашивать краской ХС—76 (на основе лака ХС-76 с алюминиевой пудрой) или эмалью ХС-558, которые наносят по грунту ХС-04.

Все перечисленные материалы содержат большое количество органических растворителей (от 45 до 60%), поэтому окраску можно производить только при наличии эффективной приточно-вы-тяжной вентиляции и индивидуальных средств защиты и самом строгом соблюдении всех мер противопожарной защиты.

В соответствии с рекомендациями Госсанинспекции цистерны, имеющие цементное покрытие, обрабатывают углекислотой. Для этого в заполненную водой цистерну вводят углекислый газ из расчета 0,1% от веса залитой воды и выдерживают в течение 24 часов, после чего дезинфицируют хлорамином или хлорной известью. Такая обработка увеличивает срок службы цементных покрытий в два-три раза и гарантирует высокое качество воды в течение длительного срока.

Выбор схемы защиты цистерн и отсеков, предназначенных для хранения или перевозки смазочных масел или других нефтепродуктов, зависит от условий их эксплуатации. Цистерны, в которых топливо не замещабтся водой, после очистки от ржавчины и окалины подвергают фосфатированию, затем смазывают вязким минеральным маслом. Его можно наносить на поверхность в подогретом виде. Цистерны, в которых в процессе эксплуатации топливо замещается водой, требуется более надежно защищать от коррозии. Их необходимо окрашивать красками, устойчивыми к воздействию нефтепродуктов, морской воды и их смеси.

Окраску диптанков, под которыми понимают емкости для хранения жидких грузов, расположенных вне второго дна, производят в зависимости от типа перевозимых грузов.

Окраска грузовых трюмов. Схему защитной окраски трюмов выбирают в зависимости от грузов, которые будут в них перевозить. Иногда только что окрашенные суда используют для перевозки продуктов, в том числе хорошо адсорбирующих запахи (мука, сахар, масло, бобы, масличные семена). Поэтому трюмы необходимо в соответствии с Техническими условиями окрашивать красками без запаха, пленки которых после высыхания также не имеют запаха; краски должны допускать нанесение кистью или краскораспылителем; высохшие пленки красок должны быть твердые, абразивостойкие и не разрушаться под воздействием таких грузов, как соль, колчедан, сульфат, удобрения и горячий агломерат. Если трюмы предназначаются для перевозки зерновых продуктов, то применяемые краски не должны содержать вредных для здоровья людей компонентов.

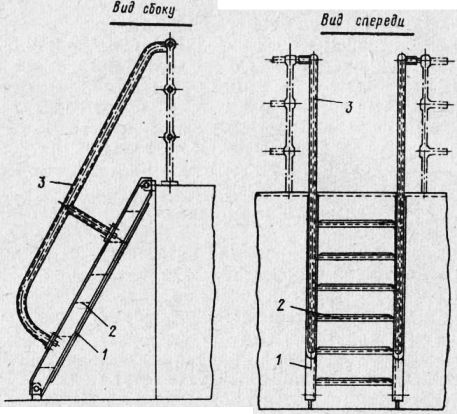

Рис. 22. Наклонный трап.

1 — тетива; 2 — ступеньки; 3 — поручень.

Трюмы окрашивают по слою грунта ВЛ-02, ВЛ-08, ХС-010, ГФ-020 тремя слоями краски ЭП-755, ЭП-72, ХС-720А, ЭКА-15, ЭКЖС-40, ХС-717, КО-813. Трюмы, используемые только для перевозки зерна, окрашивают тремя слоями грунта № 81.

Суда, предназначенные для перевозки особенно агрессивных грузов — колчедана, удобрений, агломерата, надо окрашивать пятью, лучше шестью слоями краски ЭП-755, ЭП-72. Суда, перевозящие горячий агломерат, окрашивают красками на кремнийорганической основ» или цинксиликатными красками.

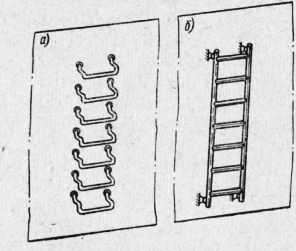

Рис. 23. Скоб-трап (а) и вертикальный трап (б).

На судах, где выгрузка и подборка сыпучих грузов производятся механизированным способом, окрашенные поверхности должны быть защищены от возможного их повреждения работающими механизмами.

Окраска трапов. Наклонные трапы изготовляют из легких сплавов, поэтому ступени и тетиву окрашивают по схемам, применяемым для защиты конструкций из таких сплавов. Стальные вертикальные трапы и скоб-трапы, устанавливаемые на переборках, глубоких цистернах, коффердамах, окрашивают теми же красками, что и сами переборки, цистерны и т. п. При окраске уделяют особенное внимание защите сварных швов.