Подготовка металла под сварку в условиях подводного судоремонта производится главным образом по наружной обшивке и по набору судна.

Так как выполнять сварочные работы в условиях плохой видимости и ограниченности движений водолазу-сварщику очень трудно, подготовка под сварку выполняется особенно тщательно.

Места сварки очищаются до металлического блеска от грязи, краски, ржавчины и масла. Свариваемые элементы по месту наложения шва тщательно пригоняются друг к другу с сохранением минимальных технологических зазоров. В случае приварки заплат внакрой желательно зазоров не иметь или в крайнем случае они не должны превышать 1—1,5 мм.

Классификация сварных соединений и швов. Под сварным соединением понимают часть изделия в месте, где его отдельные элементы сварены между собой.

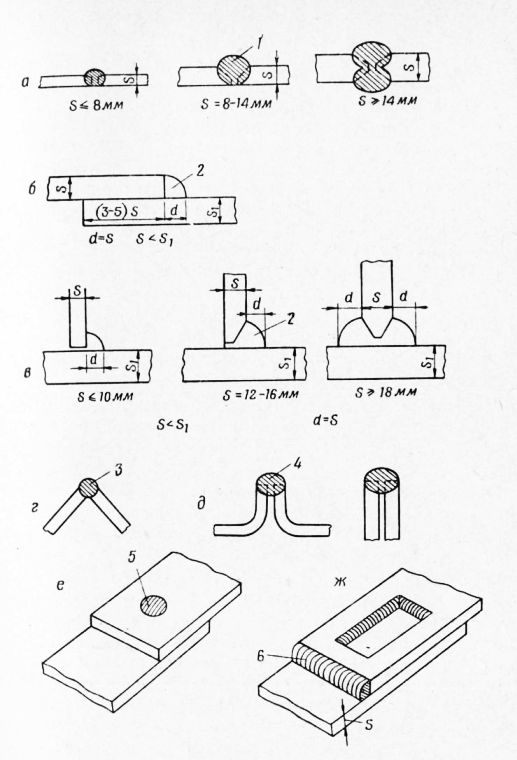

Сварные соединения бывают стыковые, нахлесточ-ные, тавровые, угловые, торцовые или боковые, соединения впрорезь и электрозаклепками.

Для подводного судоремонта часто применяют соединения нахлесточные, тавровые и частично соединения электрозаклепками или впрорезь. Соединения встык применяются редко.

При стыковом соединении свариваемые элементы располагаются в одной плоскости и совмещаются своими боковыми гранями или торцами.

Характер подготовки кромок стыкуемых листов в подводных условиях отличается от подготовки кромок на поверхности.

Подготовка кромок зависит от толщины свариваемых листов: при стыковой сварке листов толщиной до 8 мм скоса кромок можно не делать; при толщине от 8 до 14 мм делается V-образная разделка, а от 14 мм и выше — Х-образная. Так как коробление при сварке под водой меньше, чем на воздухе, угол раскрытия, образованный двумя состыкованными скошенными кромками, делается 80—90°, величина притупления 4—5 мм, зазор между кромками 0,7—1,5 мм. Скос кромок производят в подводных условиях вручную слесарным зубилом или пневмоинструментом.

При соединении внахлестку свариваемые листы накладываются друг на друга своими плоскостями. Это соединение является основным в условиях подводного судоремонта. При подготовке кромок необходимо обращать внимание не только на чистоту, но и на плотность прилегания листов друг к другу (допустимый зазор не более 1 —1,5 мм).

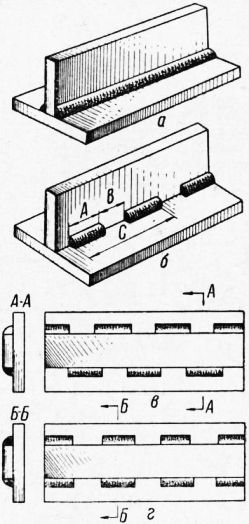

Рис. 1. Типы сварных соединений и швов:

а — соединение встык; б — соединение внахлестку; в — тавровое соединение; г — угловое соединение; д — торцовое соединение; е — соединение электрозаклепками; ж — соединение впрорезь; 1 — стыковой шов; 2, 6 — валиковый шов; 3, 4 — угловой шов; 5 — электрозаклепка; S, Si — толщина свариваемого металла; d—катет сварного шва

При тавровом соединении или соединении впритык один из свариваемых листов ставится своей боковой гранью на боковую поверхность другого листа, в зависимости от толщины листа делается односторонний или двухсторонний скос кромок под углом 55°, а зазоры устанавливаются, как в нахлесточном соединении.

Угловое соединение является частным случаем таврового соединения и выполняется со скосом или без скоса кромок в зависимости от толщины свариваемых листов.

Соединение электрозаклепками или впрорезь является частным случаем нахлесточного соединения. Применяется в случаях, когда нет доступа к кромкам листов, например при ремонте пера руля, а также для подкрепления нахлесточного соединения или для предохранения листов от выпучивания.

Диаметр электрозаклепки равен трем толщинам привариваемого листа. Рекомендуется делать раззенковку отверстий под углом 45°. Сверлится только верхний лист.

В прорези ширина канавки также равна трем толщинам привариваемого листа (со скосом кромок под углом 45°), а длина определяется конкретными размерами листа или конструкции.

При торцовом или боковом соединении свариваемые листы толщиной до 7 мм накладываются друг на друга, кромки их совмещаются и свариваются, а на листах толщиной более 7 мм делается скос кромок под 45° (угол раскрытия 90°).

Сварным швом называется часть сварного соединения, которая образуется в процессе сварки.

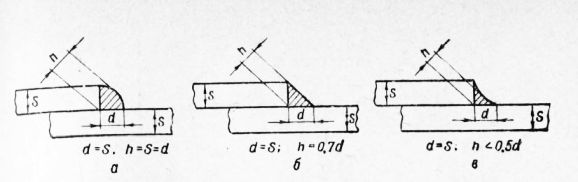

Конструктивными элементами сварного шва являются: его высота, равная 0,7 катета; катет, равный толщине более тонкого из свариваемых листов, и его длина, определяемая конкретными размерами изделия.

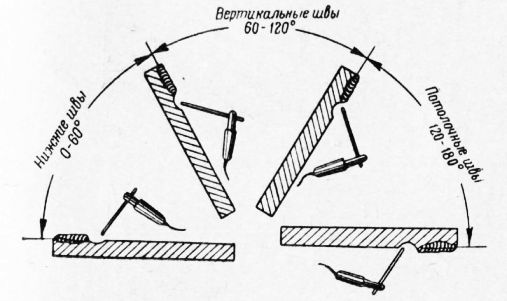

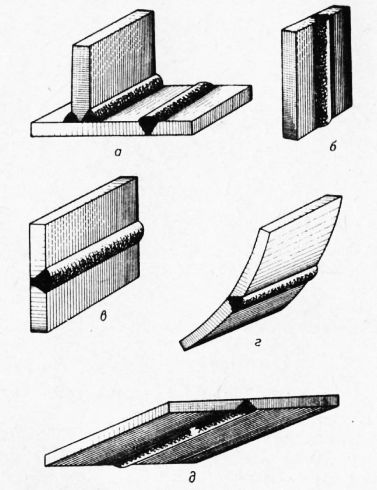

Сварные швы по расположению в пространстве делятся на нижние (от 0 до 60° к горизонту); вертикальные (от 60 до 120° к горизонту); горизонтальные (на вертикальной плоскости) и потолочные (от 120 до 180° к горизонту).

Различают полупотолочные швы, занимающие промежуточное положение между вертикальными и потолочными швами (100—130°). Сварка в полупотолочном положении встречается в условиях подводного судоремонта, в местах перехода от цилиндрической части борта к оконечностям судна, на скуловых обводах и т. д.

Рис. 2. Классификация сварных швов по их положению в пространстве

По форме сечения сварные швы разделяются на усиленные, нормальные, ослабленные.

По протяженности сварные швы делятся на непрерывные и прерывистые, последние делятся на шахматные и цепные.

Дефекты сварных швов бывают внутренние и внешние, они резко снижают их прочность и пластичность.

К внутренним дефектам относятся газовые пузыри, включения окислов и вредных примесей, трещины, не выходящие на поверхность и др.

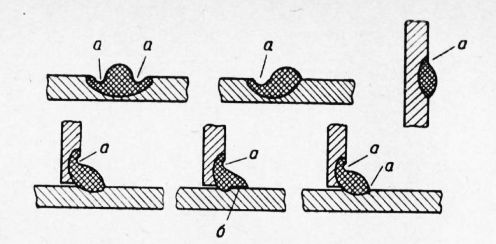

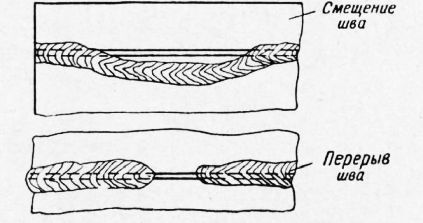

К внешним порокам относятся подрезы, непровары, прожоги, натеки, незаделанные кратеры, наружные видимые трещины и поры. Для подводной сварки из-за плохой видимости и неудобства работы в водолазном снаряжении характерны дефекты: неравномерность шва по ширине и по высоте, пропуски (прерывистость) и смещение шва.

Дефекты сварки, видимые невооруженным глазом и обнаруженные специальными приборами, вырубаются и завариваются заново. Незначительный увод шва в сторону устраняется наложением нескольких (двух — трех) параллельных валиков.

Рис. 3. Расположение сварных швов в пространстве:

а — нижние; б — вертикальный; в — горизонтальный; г — полупотолочкый; д — потолочный

При заварке дефектных участков начало наложения нового шва должно быть рядом с дефектным местом, а при окончании сварки кратер выводится в сторону, чтобы не ослаблялось живое сечение шва.

Техника наложения сварного шва определяется характером соединения, положением его в пространстве и подготовкой кромок.

Рис. 4. Классификация сварных швов по сечению:

а — усиленный; б — нормальный; в — ослабленный; 5 — толщина свариваемых листов; Л — высота шва; d — катет шва

При ручной ПОДВОДНОЙ сварке наличие у электрода козырька из обмазки позволяет держать короткую дугу. В этом случае электрод слегка опирают на козырек, ведут, как карандашом по бумаге, совершают концом колебательные движения и постепенно опускают руку.

Возможность хотя бы слабого, но осязаемого контакта помогает водолазу-сварщику вести непрерывный процесс сварки, что в подводных условиях, при плохой видимости и стесненности движений, когда работа ведется почти вслепую, имеет важное значение, так как это дает возможность получить сварной шов более высокого качества.

Водолаз ведет наблюдение за процессом сварки через передний иллюминатор в шлеме.

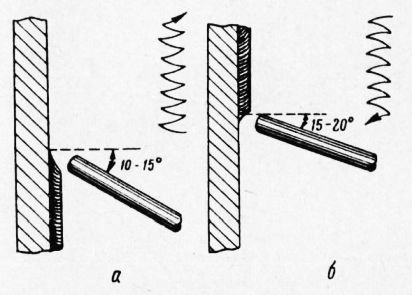

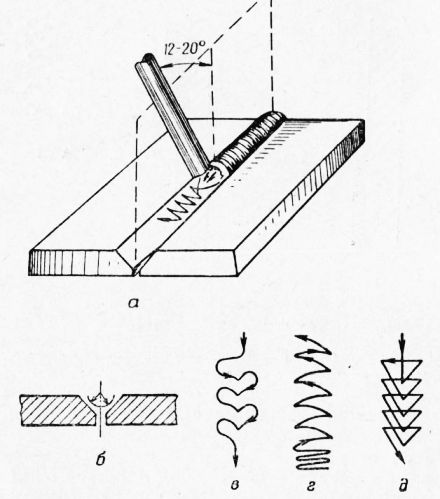

Манипуляции электродом и углы наклона электрода при наплавке валиков и сварке швов в подводных условиях в вертикальном положении изображены на рис.8. Направление движения конца электрода показано стрелками.

Рис. 5. Классификация сварных швов по их протяженности:

а — непрерывные; б — прерывистые; в — шахматные; г — цепные; А — длина шва (40—200 мм), В — расстояние между швами (60—300 мм)-, С — шаг шва (100—500 мм)

Рис. 6. Внешние пороки сварного шва:

а — подрезы; б — непровар

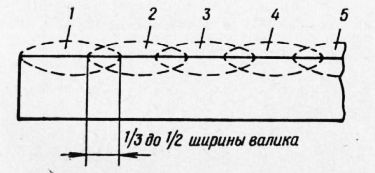

При сплошной наплавке поверхности валики перекрываются.

Рис. 7. Увод (смещение) и перерыв шва при подводной сварке

Сварка стыкового шва с V-образной разделкой выполняется поперечным и продольным движениями конца электрода.

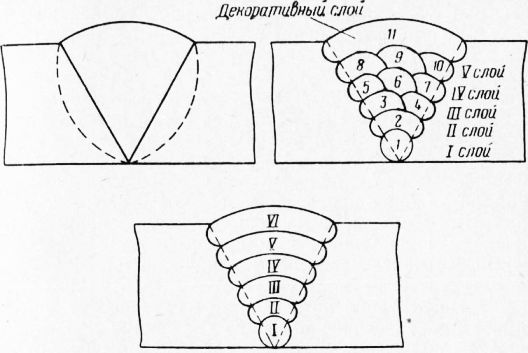

Колебательные движения при сварке под водой производят несколько быстрее, чем при сварке на воздухе, так как медленные движения не дают возможности поддерживать ванНу необходимого размера. Сварку толстых листов ведут в несколько слоев. Первый валик укладывают в вершину угла, образуемого ско-шеннымй кромками, без колебательных движений — «в ниточку», электродом меньшего диаметра.

После очистки шва от шлака и брызг накладывается следующий валик уже с колебательными движениями и так до тех пор, пока будет заполнено все сечение стыка. Последний декоративный слой накладывается с перекрытием верхних кромок стыка.

Рис. 8. Колебательные движения концом электрода при сварке и наплавке на вертикальную плоскость:

а — снизу вверх; б — сверху вниз; направление движения конца электрода показано стрелками

Листы толщиной 8—10 мм встык могут свариваться без скоса кромок — двухсторонним швом. Перед наложением второго шва тщательно удаляется шлак и даже производится подрубка зубилом корня шва с обратной стороны. Это рекомендуется при всех случаях подварки с обратной стороны, а в отдельных случаях и при многослойной сварке и наплавке, когда иными средствами шлак и приставшие брызги металла удалить не удается.

Рис. 9. Наложение валиков при сплошной наплавке поверхности: пунктиром показаны валики; цифрами обозначен порядок наложения валиков

Рис. 10. Движение электрода при сварке стыкового шва с V-образной разделкой:

а, б, в — наклоны и движение электрода в нижнем положении; г — движение электрода в вертикальном положении; д — движение электрода в потолочном положении

При стыковой сварке без скоса кромки листов должны быть обрезаны ровно.

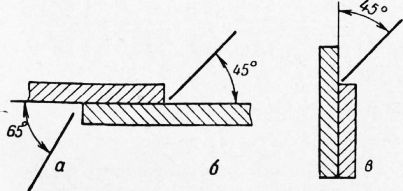

Угол наклона электрода при сварке валиковым швом нахлесточных соединений составляет 45—65° и зависит от пространственных положений, в которых производится сварка.

Чтобы лучше наблюдать за образованием шва и ведением процесса, водолаз-сварщик должен занимать такое положение, чтобы в каждый данный момент место сварки находилось выше центра переднего иллюминатора водолазного шлема.

Рис. 11. Порядок наложения швов при многослойной сварке встык (показан цифрами)

Сварка методом опирания, или сварка проникающей дугой, является одним из средств повышения производительности труда и качества сварных соединений, выполняемых под водой. Сущность метода состоит в следующем: водолаз после возбуждения дуги, опирая электрод козырьком из обмазки на изделие, наклоняет его в сторону ведения процесса и производит сварку без колебательных движений.

Рис. 12. Положение электрода при сварке валиковым швом, нахлесточных соединений в различных пространственных положениях:

а — потолочное; б — нижнее; в — горизонтальное

Этот способ упрощает приемы работ, не требует высокой квалификации исполнителя и может быть осуществлен в условиях плохой видимости. Сварной шов, за счет того что дуга как бы проникает в глубь основного металла, имеет повышенный провар (до 5 мм). Горение дуги характеризуется большей устойчивостью — меньшими колебаниями значений тока и напряжения.

Сварка методом опирания под водой имеет свои особенности. При стыковой сварке больших толщин угол раскрытия составляет 120°, а притупление 6—7 мм. Сварка листов толщиной 8 мм производится без скоса кромок за один проход при зазоре 0,7—1,2 мм, но не более 1,5 мм. Сварка на постоянном токе производится на обратной полярности, а при толщине листов более 8—10 мм допускается прямая полярность.

Вертикальные швы свариваются сверху вниз. Угол наклона электрода по оси шва от поверхности металла при стыковой сварке и сварке внахлестку или втавр в нижнем положении составляет 60—70° в сторону от оси, при сварке встык — 90°, а при сварке валиковых швов — 45°. В вертикальном положении угол наклона вдоль оси шва составляет 40—50°, а в сторону от оси шва при сварке встык 90°, при сварке валиковым швом 45°. Для сварки методом опирания применяются специальные электроды ЗПО-55.

Для сварки малых толщин методом опирания успешно используются электроды ЭПС-52 ф 4 мм. Для этого применяются повышенные на 10—15,0/о режимы тока и выбирается необходимый угол наклона в зависимости от конкретных условий. Во избежание прожогов при сварке тонколистового матеоиала электоол ведется быстпее.

сварочного тока производится в зависимости от свариваемого металла, его толщины, вида соединения, положения шва в пространстве, марки и диаметра электрода. Рекомендуемые режимы тока по маркам электродов см. в приложении 9.

Глубина погружения, на которой производятся сварочные работы, имеет большое значение. Исследования показали, что наиболее целесообразно ведение сварочных работ при силе тока 180—240 а.

При сварке в вертикальном положении сварочный ток выбирается на 10°/о, а при сварке в потолочном положении на 15°/о меньше, чем при сварке в нижнем положении.

Производительность подводной сварки определяется количеством наплавленного металла в единицу времени. Показатель производительности называется коэффициентом наплавки и выражается в граммах на 1 а в час — аи=г/а • ч.

Этот показатель имеет значение также для оценки качества электродов. В среднем ан для подводной сварки вручную колеблется в пределах 7—9 г/а-ч.

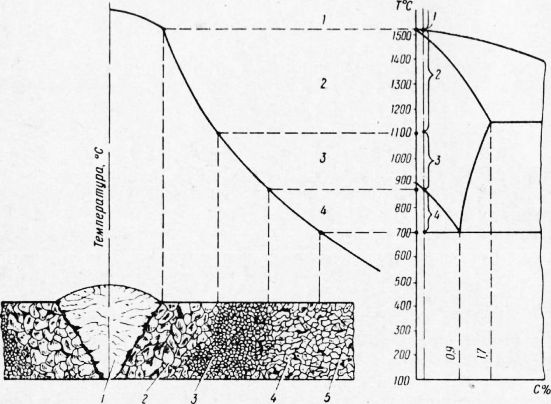

Понятие о структуре металла сварного шва. Если разрезать сварной шов, отшлифовать поверхность разреза и обработать его соответствующим раствором, то на нем отчетливо будут видны наплавленный металл, зона термического влияния и основной металл.

Наплавленный металл имеет столбчатую структуру, характерную для литого металла. Если наплавленный металл термически или механически не обработан, то он обладает относительно низкими свойствами.

Зона термического влияния или околошовная зона, примыкающая непосредственно к литому металлу сварного шва, шириной в пределах 3—5 мм характеризуется наличием крупнозернистой структуры. Температура нагрева ориентировочно составляет 1100—1500 °С.

В околошовной зоне часто возникают трещины, вызывающие разрушение сварного соединения. Поэтому для улучшения структуры околошовной зоны целесообразно производить отжиг. Зона термического влияния неоднородна по своей структуре — в месте примыкания к основному металлу из-за перекристаллизации ее во время сварки наблюдается улучшенная мелкозернистая структура.

В подводных условиях вследствие повышенных скоростей охлаждения зона термического влияния уменьшается, но структурные изменения металла в околошовной зоне имеют более резкие переходы. Пластические характеристики сварных соединений, выполненных под водой, уступают характеристикам сварных соединений из тех же материалов, выполненных на поверхности.

Рис. 13. Схема структуры металла в зоне сварки и температуры нагрева по диаграмме состояний сплава «железо — углерод»:

1 — наплавленный (литой) металл; 2—крупное зерно (перегрев); 3 — мелкое зерно (нормализация); 4 — неполная перекристаллизация; 5 — основной металл

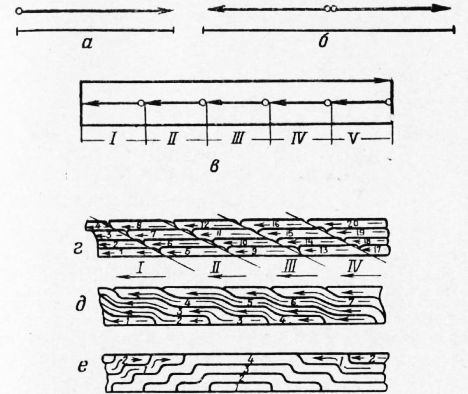

Понятие о внутренних напряжениях и деформациях при сварке. При сварке нагреваются только участки свариваемых листов непосредственно у шва, а остальной металл остается холодным. Нагреваясь, частицы металла стремятся расшириться, но ввиду того, что, например, заплата, будучи приварена к обшивке, не может свободно расширяться, а при охлаждении сжиматься, в ней и в сварном шве возникают внутренние термические напряжения. Эти напряжения могут достигать значительной величины и часто приводят к короблению (деформации) листов, даже к разрыву швов или околошовной зоны. Для уменьшения внутренних напряжений и коробления применяются: прихватка, жесткое закрепление, предварительная обратная деформация, (например, при постановке заплат), определенный порядок наложения швов.

Рис. 14. Схемы наложения швов для уменьшения термических напряжений и коробления:

а — на проход (при коротких швах); б — от середины к концам; в — обратяоступенчатый; г — с последовательным наложением слоев при многослойной сварке (сварка блоками); д — сварка с перевязкой слоев; е — сварка «горкой»; стрелками показано направление сварки, а цифрами I—V и 1—20 — последовательность наложения швов