Цистерны и трубопроводы. Обслуживание цистерн заключается в периодической очистке их от осадков в межнавигационный период и в контроле за герметичностью горловин и фланцевых соединений, а также чистотой вентиляционных труб и палубных пламепрерывателей. Во избежание внезапной остановки двигателей перед швартовкой, прохождением шлюзов и крупных рейдов, а также периодически, не реже одного раза в сутки, удаляют воду и отстой из расходных и отстойных цистерн.

Топливные трубопроводы и арматуру проверяют на герметичность, при обнаружении подтеков их немедленно устраняют, а в случае засорения промывают от отложений и продувают воздухом. Осматривают трубопроводы, особенно высокого давления, с периодичностью, установленной заводом-строителем для необслуживаемой работы двигателя.

Топливоподкачивающие насосы, подогреватели и фильтры. Проверяют состояние топливоподкачивающих насосов и заменяют изношенные детали при текущем ремонте двигателя. В период эксплуатации состояние сальников проверяют по наличию течи через контрольные отверстия в корпусе привода насоса. Чтобы избежать попадания топлива в картер дизеля, обнаруженную течь немедленно устраняют (незначительное каплепадение допустимо).

Подогреватели, устанавливаемые на судах для подогрева моторного топлива, специального ухода в период навигации не требуют, проверяют их герметичность и очищают от отложений одновременно с очисткой цистерн и трубопроводов.

Обслуживание фильтров заключается в своевременной их очистке и промывке. Сетки фильтров промывают топливом в ванне или с помощью спринцовки; щелевые фильтрующие элементы очищают щеткой и промывают топливом; элементы из войлока, фетра или ткани вываривают в 10% -ном растворе каустической соды, выжимают и просушивают; элементы из бумаги и картона заменяют по истечении срока службы; щелевые фильтры высокого давления очищают деревянной палочкой и промывают топливом.

Сепараторы разбирают для очистки в соответствии с .указаниями инструкции по эксплуатации. Ответственные детали сепараторов ежегодно осматривают и проверяют, нет ли ненормальных износов и трещин. Внутренние трещины обнаруживают посредством физических методов контроля. Неисправные детали немедленно заменяют во избежание разрушения сепаратора при работе.

Топливные насосы высокого давления. Для контроля плотности нагнетательного клапана насоса отсоединяют форсунку и вместо нее через специальный штуцер присоединяют манометр высокого давления. Затем, прокачивая насос, создают давление топлива несколько выше удвоенного давления подъема иглы форсунки и замеряют время его падения. При начальном давлении 50 МПа (500 кгс/см2) его падение до 40 МПа (400 кгс/см2) должно происходить не менее чем за 5 мин, при начальном давлении 30 МПа (300 кгс/см2) падение до 20 МПа (200 кгс/см2) — не менее чем за 10 мин. При более быстром падении давления притирают клапаны.

Плотность всасывающего и отсечного клапанов может быть проверена только после частичной разборки насоса при заглушённом отверстии втулки и снятом нагнетательном клапане. Опрессовку выполняют на стенде с помощью другого топливного насоса, создающего давление над клапанами проверяемого насоса. Допустимое время падения давления то же, что и для нагнетательного клапана.

Чаще плотность клапанов топливного насоса проверяют специальным приспособлением, в котором закрепляют клапан, и подводят к нему воздух. Приспособление вместе с клапаном помещают в ванну с керосином или топливом, держат там при давлении воздуха 0,4—0,5 МПа (4—-5 кгс/см2) 15 с или при давлении 0,5—0,7 МПа (5—7 кгс/см2) — 10 с и наблюдают, не появляются ли на поверхности пузырьки воздуха, проходящего через неплотности клапана. Наличие их свидетельствует о недостаточной плотности клапана. Его необходимо притереть и вновь проверить. Производят проверку при трех положениях клапана относительно седла (по окружности).

Герметичность плунжерной пары и отсутствие заеданий при перемещении плунжера во втулке проверяют следующим образом.

1. После промывки плунжера и втулки в дизельном топливе плунжер должен свободно, но без качки входить во втулку. Проверив это, при вертикальном положении плунжера выводят его из втулки на высоту 50—80 мм и отпускают. При отсутствии заеданий плунжер плавно опустится до упора под действием силы тяжести.

2. Если плунжер свободно опускается во втулке, зажймают рукой торцовое отверстие ее и отводят плунжер. При достаточной плотности в связи с создавшимся разрежением во втулке плунжер вернется в исходное положение без заеданий.

3. Снимают с топливного насоса нагнетательный клапан, присоединяют манометр к нагнетательному штуцеру и включают минимальную подачу топлива. Затем с помощью рычага создают давление в насосе. Рычаг доводят до упора и держат его неподвижно, пока давление вследствие пропусков топлива не снизится на определенное значение. Нормы давлений и время падения давлений приведены в табл. 21.

Время падения давления у насосов, установленных на одном дизеле, не должно отличаться от среднего его значения более чем на 20%. При значительной разнице в плотности плунжерных пар насосы нельзя отрегулировать на равномерную подачу топлива на всех режимах. Если регулировка произведена при 100%-ной нагрузке дизеля, тона малых оборотах возможна большая неравномерность подачи топлива или даже пропуски вспышек.

4. Заглушают нагнетательный штуцер топливного насоса и пытаются прокачать последний. Если всасывающий клапан и плунжерная пара достаточно плотны, то переместить плунжер не удается.

Проверяют высоту открытия плунжером впускного окна во втулке топливного насоса в следующем порядке:

— ставят коленчатый вал дизеля в такое положение, при котором ролик привода проверяемого насоса не касается кулачка шайбы;

— закрывают подвод топлива к насосам; отдают форсуночную трубку и отводят ее в сторону; снимают нажимной штуцер или .фланец, и вынимают нагнетательный клапан с пружиной; „

— измеряют ножкой штангенциркуля расстояние от плунжера до верхней плоскости седла нагнетательного клапана;

— включают наибольшую подачу топлива, открывают подвод его к насосу и прикрывают над нагнетательным клапаном отверстие пальцем;

— медленно проворачивают коленчатый вал дизеля до тех пор, пока не прекратится выход топлива через отверстие в гнезде клапана. Этот момент нужно определять с возможно большей точностью, так как он соответствует перекрытию впускного окна во втулке насоса;

— измеряют штангенциркулем расстояние от плунжера до верхней плоскости седла нагнетательного клапана.

Разность между первым и вторым замерами дает высоту открытия впускного окна. Если эта разность отличается от указанной в инструкции высоты открытия окна втулки, то ее приводят в соответствие с помощью регулировочного винта толкателя насоса. Величину открытия окна можно изменять также за счет толщины прокладок под топливным насосом. Во всех случаях между плунжером, находящимся в в. м. т., и нижней кромкой нагнетательного клапана должен оставаться зазор в 0,4—0,5 мм. По окончании регулировки необходимо вновь проверить величину открытия окна.

У некоторых конструкций топливных насосов правильное положение плунжера во втулке проверяют по рискам, которые имеются на корпусе топливного насоса (в специальной прорези) и на стакане толкателя.

Правильность положения плунжера во втулке у небольших топливных насосов проверяют по расстоянию от торца плунжера до седла нагнетательного клапана. Для этого толкатель проверяемой секции топливного насоса поворотом кулачкового вала устанавливают в верхнее положение. Затем отверткой приподнимают плунжер до упора и щупом измеряют зазор между регулировочным болтом толкателя и нижним торцом плунжера.

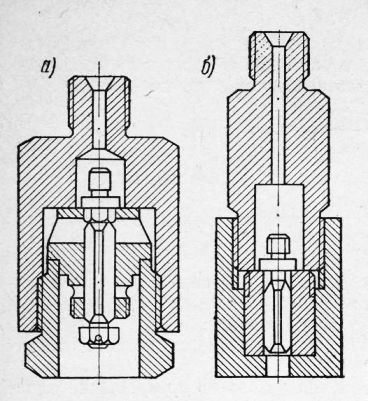

Рис. 1. Приспособления для проверки плотности клапанов топливных насосов:

а — всасывающего; б — нагнетательного

Своевременность сгорания топлива обусловливается углом опережения подачи топлива. От его величины зависят продолжительность периода задержки самовоспламенения, скорость нарастания давления и расположение линии сгорания относительно в. м. т.

При смещении сгорания топлива на начало процесса расширения уменьшается давление в конце горения, повышается температура отходящих газов и возрастают потери теплоты, что приводит к увеличению удельного расхода топлива. Кроме того, будут происходить перегрев поршня и повышение температурных напряжений цилиндра. Давление в конце горения pz по отдельным цилиндрам не должно отклоняться от значений, указанных в формуляре дизеля, более чем на +5%. Для повышения pz угол опережения подачи топлива увеличивают, для снижения — уменьшают.

Наивыгоднейшее значение угла опережения подачи топлива определяет опытным путем завод-изготовитель исходя из условия получения наибольших мощности и экономичности двигателя. При этом учитывают также динамичность процесса сгорания топлива. Скорость нарастания давления должна быть такой, чтобы работа двигателя не сопровождалась стуками.

Величину угла опережения подачи топлива указывают в формуляре двигателя. Для дизелей, применяемых на судах речного флота, она находится в пределах 15—30° до в. м. т.

Угол опережения подачи топлива определяют лишь для насосов, у которых количество подаваемого топлива регулируется изменением момента конца подачи.

Последовательность определения такая:

— отсоединяют топливную трубку от насоса;

— устанавливают на штуцер топливного насоса приспособление, называемое моментоскопом, закрепляя трубку гайкой ставят рейку топливного насоса на полную подачу топлива;

— прокачивают топливный насос вручную до полного удаления воздуха из трубопровода насоса и моментоскопа;

— сжимая резиновую трубку, выдавливают из стеклянной трубки 1 топливо до половины ее длины;

— медленно проворачивают коленчатый вал дизеля до начала движения мениска топлива в стеклянной трубке;

— этот момент будет соответствовать началу подачи топлива.

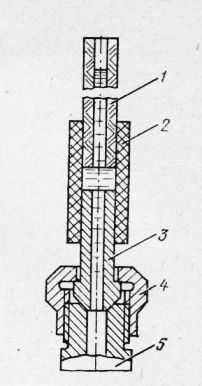

Рис. 2. Моментоскоп

При отсутствии моментоскопа угол опережения подачи топлива можно проверить следующим образом:

— отсоединяют топливную трубку от насоса;

— вынимают из насоса нагнетательный клапан с пружиной, устанавливают на место штуцер или крышку насоса;

— подают топливо из расходной цистерны к насосу; спускают воздух из топливного трубопровода и насоса, после чего прикрывают отверстие в штуцере пальцем;

— медленно проворачивают коленчатый вал дизеля до прекращения вытекания топлива через штуцер;

— измеряют угол, на который кривошип проверяемого цилиндра не дошел до в. м. т.

Для большей точности угол опережения подачи топлива определя ют два раза. Если измеряемый угол опережения подачи топлива значительно отличается от указанного в формуляре дизеля, его регулируют поворотом шайбы топливного насоса на распределительном валу или винтом толкателя топливного насоса.

Поворот шайбы топливного насоса производят в такой последовательности:

— отмечают рисками положение кулачковой шайбы относительно фланца втулки;

— отвертывают стяжные болты или гайку крепления и выводят кулачковую шайбу из зацепления с зубцами втулки или конуса втулки;

— поворачивают шайбу на нужную величину и вводят в зацепление с зубцами втулки. Для увеличения угла опережения подачи топлива кулачковая шайба смещается по направлению вращения распределительного вала, а для уменьшения — против направления его вращения. Изменение положения кулачковой шайбы на 2 мм (один зубец) для дизеля средней мощности вызывает изменение угла опережения подачи топлива на 3—5° и максимального давления цикла на 0,4—0,6 МПа (4—6 кгс/см2);

— проверяют по рискам правильность смещения шайбы по величине и направлению, после чего закрепляют ее на втулке;

— производят повторное контрольное определение угла опережения подачи топлива. ^

У топливных насосов золотникового типа, имеющих толкатель с регулировочным винтом, угол опережения подачи топлива можно изменять его вывертыванием (для увеличения) или ввертыванием (для уменьшения). Изменение угла опережения подачи топлива при повороте головки винта на одну грань для каждого дизеля указывается в инструкции по обслуживанию. В среднем при повороте ее на одну грань угол опережения подачи топлива изменяется на 1—2°. Аналогичный результат можно получить изменением толщины прокладок под топливным насосом.

Следует иметь в виду, что при регулировании угла опережения подачи топлива с помощью винта толкателя или изменения толщины прокладок под насосом изменяется высота открытия впускного окна втулки насоса. При этом1 регулировании можно допускать лишь такое ее изменение, которое указано в инструкции по эксплуатации дизеля.

В отдельных случаях, для насосов с большим износом плунжерных пар, угол опережения подачи топлива проверяют по началу впрыска топлива форсункой, работающей в паре с проверяемым насосом. При такой проверке углы опережения подачи топлива получаются на 20—25% меньше указанных в формуляре дизеля.

Угол опережения подачи топлива блочных топливных насосов проверяют по первой секции. Изменяют его путем смещения полумуфт привода топливного насоса.

Равномерность подачи топлива отдельными секциями блочного топливного насоса проверяют при нарушении равномерности распределения мощности по цилиндрам. Для этого насос снимают с дизеля и устанавливают на стенде (или верстаке), укрепляют на нагнетательных штуцерах открытые трубки, подводят топливо от топливного бачка, спускают воздух и прокачивают топливо. Затем под открытые трубки каждой секции подставляют заранее взвешенную посуду вместимостью 150—200 см3 и равномерно вращают кулачковый вал с частотой 50—60 об/мин. Сделав 130—400 оборотов (собрав по 50—„100 см3 топлива в каждую посуду), прекращают вращение кулачкового вала и взвешивают посуду вместе с топливом.

Регулировка топливного насоса считается удовлетворительной, если степень неравномерности подачи топлива не превышает 10%, в противном случае производят дополнительную регулировку секций.

При установке рукоятки поста управления дизеля в положение «Стоп» топливные насосы должны находиться в положении нулевой подачи, т. е. не должны подавать топливо.

Это проверяют следующим образом:

— заполняют насосы топливом;

— ставят рукоятку поста управления дизеля в положение «Стоп»;

— прокачивают насосы вручную и убеждаются в том, что они не подают топлива. При необходимости регулируют тот насос, у которого подача топлива не выключилась (способ регулирования зависит от конструкции насоса), и вновь проверяют его;

— когда рукоятка поста является органом, изменяющим только подачу топлива, нужно иметь достаточный запас ее хода от положения «Стоп» в сторону дальнейшего уменьшения подачи. Это обеспечивает надежное выключение всех топливных насосов при остановке дизеля.

Если рейки топливных насосов имеют шкалу, положение нулевой подачи каждого насоса проверяют по совпадению нулевого деления шкалы с меткой на корпусе насоса.

Форсунки. Игла и иглодержатель (направляющая иглы) форсунки являются невзаимозаменяемыми прецизионными деталями, от состояния которых зависит качество работы форсунки. При недостаточном зазоре между иглой и иглодержателем во время работы дизеля возможно заедание иглы, а при повышенном зазоре — значительная утечка топлива, снижение качества распыливания, уменьшение мощности цилиндра.

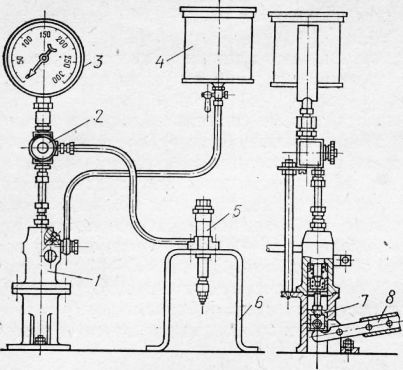

Герметичность форсунки проверяют опрессовкой ее на испытательном стенде.

В машинном отделении каждого теплохода должен быть испытательный стенд, состоящий из топливного насоса, установленного на подставке, топливного бачка, манометра, тройника и скобы для крепления форсунки. Топливный насос, которым может быть запасный насос двигателя, прокачивается на стенде рычагом.

Осматривают и опробовают прецизионную пару в следующем порядке. Промывают иглу и иглодержатель в чистом дизельном топливе и вставляют иглу в иглодержатель. Она должна входить в иглодержатель без качки, с легким усилием. Выдвигают иглу из иглодержателя на одну треть иглы и наклоняют его на 45°: игла должна сесть в седло под действием силы тяжести. Проверку производят при нескольких положениях иглы поворотом ее на 90°.

Для некоторых типов форсунок прецизионные пары проверяют при вертикальном положении иглы.

Герметичность форсунки на стенде проверяют при 20—30 °С. Перед началом работы проверяют герметичность нагнетательного клапана стендового насоса. Время падения давления вследствие пропуска нагнетательного клапана с 30 до 20 МПа (с 300 до 200 кгс/см2) должно быть не менее 5 мин. После этого устанавливают форсунки на стенд и проверяют герметичность по запорному конусу иглы, а затем — герметичность посадки направляющей части иглы в иглодержателе.

Для проверки герметичности направляющей части иглы в иглодержателе затягивают пружину форсунки так, чтобы давление открытия на 3—5 МПа (30—50 кгс/см2) превышало давление, необходимое для опрессовки форсунки. Затем прокачиванием насоса создают такое давление топлива, которое несколько превышает начальное давление опрессовки, после чего прокачивать насос прекращают. Давление топлива начнет снижаться. Когда оно достигнет начального давления опрессовки, пускают секундомер, а при достижении конечного давления секундомер останавливают. Допустимое время падения давления указывается в заводских инструкциях.

Время падения давления при опрессовке форсунок и топливных насосов зависит как от величины зазора между деталями, так и от вязкости рабочей жидкости. На заводах, изготовляющих топливную аппаратуру, опрессовку ее производят рабочей жидкостью (смесью дизельного топлива и масла) с вязкостью 9,9—10,9 сСт. В судовых условиях не всегда имеется возможность использовать для опрессовки стандартную рабочую жидкость. Поэтому в табл. 21 и 22 приведено время падения давления при опрессовке топливной аппаратуры стандартной смесью дизельного топлива и масла с вязкостью 9,9 — 10,9 сСт, холодным дизельным топливом с вязкостью 5,5—6,5 сСт и теплым дизельным топливом с вязкостью 2,5—3,5 сСт.

Форсунки в отдельных случаях могут удовлетворительно работать и при меньшей плотности прецизионных пар, чем указанная, но при этом необходимо, чтобы форсунки, установленные на дизеле, как можно меньше отличались одна от другой по плотности. Время падения давления форсунок одного дизеля не должно отличаться от среднего для них значения более чем на ±25%, в противном случае будет наблюдаться неравномерность подачи топлива по цилиндрам при изменении режимов работы дизеля.

При работе дизеля плотность прецизионной пары проверяют по количеству слива топлива от форсунки. Для новой форсунки оно не должно превышать 4% количества топлива, поданного в цилиндр.

Рис. 3. Стенд для испытания и регулирования форсунок

Количество топлива, сливаемого от разных форсунок одного дизеля, не может отличаться более чем на 50% от среднего его значения. При большой разнице в сливе дизель укомплектовывают форсунками с примерно одинаковым количеством слива.

Плотность притирки уплотняющего конуса (или торца) иглы проверяют медленным подъемом давления топлива в форсунке на стенде до значения на 0,5—1,0 МПа (5—10 кгс/см2) ниже давления подъема иглы. Недостаточная плотность форсунки приводит к ее подтеканию: на конце распылителя образуется крупная капля топлива. При больших неплотностях топливо просачивается сплошной струей (происходит короткий впрыск) и установить давление подъема иглы не удается, так как впрыск начинается, когда игла находится еще на седле.

Работа дизеля с подтекающей форсункой сопровождается дымным выпуском, стуками в цилиндре в результате преждевременных вспышек и закоксовыванием распылителей. Подтекание может быть следствием как неплотности закрытия иглы, так и ее зависания. Причиной зависания иглы чаще всего является ее деформация при неправильной сборке форсунки. Поэтому, разобрав форсунку, надо осмотреть иглу через лупу и при отсутствии видимых дефектов слегка притереть к направляющей на чистом масле, после чего промыть в топливе, обдуть и проверить на легкость хода в иглодержателе.

При наличии натертых участков на цилиндрической части иглы или при неплотности конуса ее следует слегка притереть на пасте ГОИ, затем вновь проверить на плотность.

В процессе сборки форсунки нужно проверить высоту подъема иглы и отрегулировать ее, если позволяет конструкция форсунки.

Следует обращать внимание на плотность прилегания распылителя к торцу иглодержателя при опрессовке форсунки. Если она недостаточна нужно притереть их.

Необходимо периодически проверять давление подъема иглы и качество распыливания.

Наименьшее давление подъема иглы форсунки устанавливается заводом — изготовителем дизеля при испытаниях головной машины. Оно обеспечивает достаточно хорошее качество распыливания топлива, нормальные условия воспламенения и сгорания рабочей смеси при всех режимах работы дизеля.

Давление подъема иглы|проверяют на стенде для опрессовки форсунок, описанном выше. Оно регулируется изменением затяжки пружины форсунки.

Давление открытия форсунки следует регулировать с точностью ±0,2— 0,5 МПа (2—5 кгс/см2).

Вместо контрольного манометра для стенда можно применять эталонную, заранее отрегулированную форсунку. Испытуемую форсунку присоединяют к насосу на стенде параллельно эталонной и, регулируя испытуемую, добиваются одновременности начала впрыска ее с эталонной.

Чистоту топливных отверстий проверяют путем снятия отпечатков факела топлива на листе бумаги. Для этого под форсунку, установленную на стенде, подкладывают чистый лист белой бумаги и делают резкий впрыск. Попавшие на бумагу частицы распыленного топлива образуют отпечатки. Если их количество равно числу сопловых отверстий и форма одинакова, значит сопловые отверстия не засорены.

Для очистки засоренных сопел используют специальную стальную иглу, закрепленную в державке. Игла должна иметь диаметр, несколько меньший, чем диаметр сопловых отверстий. Чтобы избежать повреждения поверхности прочищаемых отверстий, концы иглы зашлифовывают. После прочистки распылитель промывают в топливе и продувают сжатым воздухом в направлении, обратном движению топлива, собирают форсунку и вновь проверяют на качество распыливания.

Факел топлива должен состоять из хорошо распыленных частиц без заметных на глаз сгущений и струек. Нормально работающая форсунка рас-пыливает топливо до туманообразного состояния, факел после отсечки как бы отрывается от форсунки.

Отсечку впрыска проверяют на слух при прокачивании топлива через форсунку. При медленном движении рычага топливного насоса у хорошо работающей форсунки происходит дробящее распыливание топлива, т. е. за одну подачу производится несколько чередующихся впрысков с многократной посадкой иглы на седло. Дробление прекращается только при достаточно большой скорости впрыскивания, соответствующей рабочему диапазону скоростного режима дизеля. Впрыск должен быть четким и сопровождаться резким скрипящим звуком; после пяти-шести впрыскиваний сопло должно быть сухим.

Качество работы гидрозапорных (беспружинных) форсунок проверяют на стенде, оборудованном двумя топливными насосами. Топливный насос служит для прокачки топлива через распылитель форсунки, а топливный насос 3 — для создания давления в полости запирающей жидкости форсунки.

Гидравлическая плотность распылителя проверяется опрессовкой форсунки насосом при отключенном насосе. Время падения давления при проверке новых распылителей должно быть таким же, как и у механических (пружинных) форсунок. Действительная величина утечки топлива через зазор между иглой и направляющей при работе гидрозапорной форсунки в связи с противодавлением запирающей жидкости в несколько раз меньше, чем у механической форсунки. Поэтому гидрозапорные форсунки способны, удовлетворительно работать при значительно меньшей плотности, чем механические. Предельная суммарная величина утечек топлива через все гидрозапорные форсунки двигателя определяется производительностью насоса гидравлической системы.

Для проверки качества распыливания топлива насосом создают давление, при котором должна подниматься игла распылителя, и одновременно насосом прокачивают топливо через форсунку, наблюдая за формой факела его, четкостью отсечки ние начала подъема иглы у гидрозапорных форсунок зависит от давления запирающей жидкости и точности изготовления посадочного пояска иглы и распылителя.

Распылители для комплекта форсунок одного двигателя подбирают с таким расчетом, чтобы при заданном инструкцией давлении запирающей жидкости разница давлений начала подъема иглы у всех форсунок не превышала 1 МПа (10 кгс/см2).

При оборудовании гидрозапорными форсунками двигателей, ранее имевших механические форсунки, давление запирающей жидкости подбирают с таким расчетом, чтобы давление начала подъема иглы у гидрозапорной форсунки было равным давлению, указанному в инструкции для механической форсунки.

В зависимости от конструкции форсунки (соотношения площадей сечения цилиндрической части иглы и конуса распылителя) давление запирающей жидкости составляет 70—80% от давления начала подъема иглы. Так, для двигателя 6ЧСП 18/22 давление запирающей жидкости составляет 150 кгс/сма при давлении начала подъема иглы 210 кгс/см2.