Система смазки. Для смазки дизелей следует применять только те сорта масел, которые указаны в инструкциях по эксплуатации дизелей или разрешены пароходством. Соответствие качества масла требованиям ГОСТа должно быть подтверждено сертификатом, выдаваемым нефтебазой при отпуске масла.

На износ трущихся деталей существенное влияние оказывают качество масла и абразивные примеси в нем. В процессе эксплуатации качество масла изменяется вследствие окисления, накопления продуктов износа, выгорания и испарения легких фракций, срабатывания присадок. При длительной работе на холостом ходу и неудовлетворительном сгорании в масло может попадать топливо из камеры сгорания, снижая его вязкость и температуру вспышки.

Для восстановления нормальной смазки деталей масло в двигателе заменяют в сроки, предусмотренные инструкциями.

У современных дизелей объемы масляных емкостей бывают небольшими и свежее масло, доливаемое для восполнения^угара, заметно влияет на качество масла, циркулирующего в системе. В этих условиях количества выгорающих вместе*с маслом и задерживающихся в фильтрах примесей и примесей, вновь образующихся в результате старения масла и износа деталей, становятся равными, т. е. качество масла при работе дизеля не изменяется. У таких дизелей имеется возможность длительное время работать без смены масла.

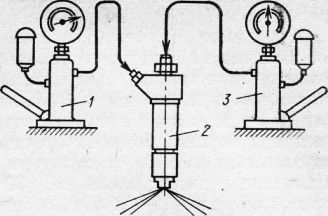

Рис. 1. Схема опрессовки гидрозапорных (беспружинных) форсунок

При работе без смены масла необходимо систематически контролировать его качество и при неудовлетворительных результатах немедленно заменять. Влияние качества масла на износы разных типов двигателей неодинаково, поэтому при установлении браковочных признаков его следует придерживаться рекомендаций заводов-строителей. При их отсутствии для наиболее распространенных двигателей речных судов браковочными признаками можно считать: снижение температуры вспышки на 10—15% (до 170—180 °С), изменение вязкости масла на ±20% (меньше 9 или больше 14 сСт при исходной вязкости 11—12 сСт), общее содержание механических примесей до 1%, содержание воды до 0,3—0,5%, увеличение кислотного числа до 0,5 мг КОН на 1 г масла для небаббитовых и до 2,5 мг для баббитовых вкладышей.

Анализ масла производят береговые лаборатории пароходств или в судовых условиях с помощью переносных лабораторий.

Длительная работа двигателей без смены масла может привести к тому, что масляные трубопроводы, каналы забьются загрязнениями и осадками, содержащимися в масле, и недопустимо уменьшится поступление его к узлам трения. Поэтому перед’выходом судна в эксплуатацию нужно зачистить и промыть масляную систему.

Спуск отработавшего масла производят сразу после остановки дизеля, пока оно еще не остыло. Для очистки масляных полостей от отложений следует применять специальные резиновые лопатки или хорошую ветошь, не допуская попадания ее волокон в систему. Промывают полости дизельным топливом с помощью шприца или протирают ветошью, смоченной в топливе. У некоторых типов дизелей допускается промывать масляную систему путем заливки в нее дизельного топлива. При этом дизель должен кратковременно работать на дизельном топливе вместо штатной смазки. Промывку или замену фильтрующих элементов масляных фильтров, сепараторов и центрифуг выполняют в соответствии с указаниями инструкции по эксплуатации.

Обслуживание масляных насосов заключается в проверке и регулировке зазоров в зубчатом зацеплении и в корпусе насоса. При достижении предельного зазора шестерни заменяют.

Водяные полости масляных холодильников промывают так же, как и полости водяных. Для промывки масляных полостей используют дизельное топливо или содовый раствор.

Плотность масляных систем проверяют опрессовкой их ручным насосом.

Система охлаждения. Плотность систем охлаждения проверяют опрессовкой их ручным насосом под давлением 3—5 кгс/см2 с выдержкой времени не менее 10 мин, а также путем повседневного контроля за отсутствием течи соединений, сальников, трубопроводов и арматуры.

У водяных насосов проверяют наличие смазки приводов и подшипников, а также систематически контролируют состояние сальников (по течи из контрольных отверстий). Несвоевременная замена сальников может привести к попаданию воды в картер дизеля и обводнению масла.

Холодильники по мере их загрязнения очищают вручную и промывают обратным током воды,, проверяют плотность трубок, обращая особое внимание на крепление их к трубным доскам. Неисправные трубки заменяют или глушат деревянными заглушками.

Водоподготовка. В природной воде содержатся механические (минеральные и органические) примеси, растворенные соли и газы. Они загрязняют поверхности охлаждения, нарушают нормальный процесс теплопередачи или способствуют коррозии металла, в связи с чем перед заливкой в систему охлаждения воду необходимо очистить от вредных примесей.

Для этого ее подвергают следующим методам обработки:

— фильтрации и отстою, при которых вода освобождается от механических примесей;

— дистилляции (перегонке), при которой получают полностью обессоленную воду;

— кипячению, позволяющему получить воду, не содержащую солей, способных выделяться при рабочих температурах в системе охлаждения;

— катионированию, позволяющему получить воду, у которой при прохождении через натрий-катионитовый фильтр ионы кальция и магния замещаются ионами натрия, не образующего накипи при рабочих температурах в системе охлаждения.

При отсутствии специально обработанной воды в систему охлаждения заливают мягкую пресную речную воду (если это допускается инструкцией по эксплуатации дизеля). Если заливаемая вода является жесткой, т. е. содержит более 1,5—2,0 мг-экв/л (миллиграмм-эквивалент на литр) солей кальция и магния, в систему охлаждения некоторых типов дизелей вводят тринатрийфосфат и другие добавки, предотвращающие отложение накипи на поверхностях охлаждения.

Для предупреждения коррозии охлаждаемых поверхностей применяют специальные присадки к охлаждающей воде: хромпик, хромпикнитритную смесь, эмульсол и другие, образующие на охлаждаемых поверхностях защитные пленки. Концентрация присадок в воде должна постоянно поддерживаться на уровне, предусмотренном инструкцией по эксплуатации дизеля. В целях предотвращения электрохимической коррозии, особенно при охлаждении морской водой, в полостях охлаждения со стороны забортной воды устанавливают цинковые протекторы.

Очистка охлаждаемых поверхностей от накипи. Соблюдение правил во-доподготовки и нормального температурного режима охлаждения исключает отложение значительного количества накипи, требующей специальной очистки охлаждаемых поверхностей. Однако в случае нарушения правил эксплуатации систем охлаждения обычной промывки для удаления ее становится недостаточно. При толщине накипи 1—2 мм возможны недопустимые перегревы стенок, в связи с чем ее надо удалять. Это можно делать вручную через открытые люки и пробки, после чего полости охлаждения промывают водой.

Более действенными являются химические способы удаления накипи путем разрушения ее кислотой или щелочью. Для этого в пространство охлаждения заливают раствор кислоты или щелочи в воде. В обоих случаях перед заливкой раствора отсоединяют все трубопроводы, снимают детали из цветных сплавов, к которым может проникнуть раствор кислоты или щелочи. Образовавшиеся отверстия забивают деревянными пробками, но сверху оставляют отверстия для выхода водорода, выделяющегося при воздействии раствора на накипь.

При обработке кислотой приготовляют раствор в воде соляной кислоты. Концентрацию его применяют разную: от 2 до 15%-ной. В зависимости от концентрации раствора и толщины слоя накипи длительность процесса разрушения ее составляет от 30 мин до 24 ч.

Для уменьшения выделения водорода и коррозионного воздействия кислоты в раствор добавляют около 0,5% одной из присадок: сульфошлам, глютам, КС, Ж-1, костяного клея или иной, рекомендованной заводом—изготовителем двигателя.

Вместо соляной кислоты иногда применяют фосфорную. При удельном весе фосфорной кислоты 1,71 составляют 10%-ный раствор ее. В него добавляют около 0,5% хромового ангидрида. Продолжительность обработки раствором фосфорной кислоты 40—90 мин.

В качестве щелочного используют 10%-ный раствор в воде кальцинированной соды Na2C03, в который добавляют около 5% (по объему) керосина. Продолжительность обработки 10—12 ч. При 2%-ном растворе ее увеличивают до 24 ч.

После указанной выдержки растворов в зарубашечном пространстве их сливают, а полости охлаждения тщательно промывают водой.

При удалении накипи химическими способами необходимо остерегаться ожогов кислотой или щелочью. Работать следует в рукавицах и в очках, а еще лучше — в масках. Во время выдержки растворов в машинном отделении нельзя курить и пользоваться открытым огнем, так как выделяющийся при реакции водород может взорваться.

Предотвращение кавитационной эрозии. Вблизи охлаждаемой поверхности может появиться местный вихрь, скорость воды в котором будет очень высокой. Это происходит, например, при резких изменениях направления движения воды или проходного сечения, при выступах, шероховатостях, значительной вибрации втулки цилиндра. Вследствие большой скорости вихря давление в нем может стать меньше атмосферного. Поскольку температура парообразования с уменьшением давления понижается, в вихре образуются пузыри пара, которые неустойчивы, так как их появление вызвано лишь местными условиями и пар легко конденсируется. После его конденсации пузырек оказывается вакуумным пространством, в которое с большой скоростью устремляется вода из соседних слоев потока. Это приводит к точечным ударам воды в охлаждаемую поверхность, причем в данном*мес-те они будут многократно повторяющимися. Такое явление называется к а-витацией. Она вызывает эрозию охлаждаемых поверхностей, т. е. местное язвенное выкрашивание металла. В результате его образуются раковины в виде точечных углублений, которых в районе кавитации может быть целое поле. Глубина эрозионных раковин достигает иногда 2,5—3 мм за одну навигацию.

Появление вихрей во многих случаях удается предотвратить изменением подвода воды, устранением местных выступов и т. п. Бороться с вибрацией стенок втулки можно уменьшением зазора между поршнем и втулкой, увеличением жесткости втулки, уменьшением зазоров между втулкой и опорным поясом блока, уменьшением консольной, выступающей в картер, части втулки. В двигателе М400 для борьбы с кавитацией применены такие меры, как упорядочение потока воды и увеличение жесткости втулки путем напрессовки на нее гильзы.

Кавитация зависит от температуры воды: с повышением температуры до 40—50 °С (при атмосферном давлении) она увеличивается, при более высокой — уменьшается и при 100 °С — исчезает. Кавитация может активизироваться при работе на холостом ходу, когда зазор между поршнем и втулкой цилиндра увеличен, при жесткой работе дизеля, при наличии в охлаждающей воде воздуха.